炭化与焙烧温度对植物基铁碳微电解材料去除As(Ⅲ)性能的影响

李海东,杨远坤,2,郭姝姝,汪本金,岳婷婷,傅开彬,2,王哲,2,何守琴,姚俊,谌书,2

(1 西南科技大学环境与资源学院,四川 绵阳 621000;2 固体废物处理与资源化教育部重点实验室,四川 绵阳 621000;3 西南科技大学经济管理学院,四川 绵阳 621000;4 中国地质大学(北京)水资源与环境学院,北京 100083)

金属矿石大量开采[1]及砷化合物作为添加剂、防腐剂和脱色剂等化工原料在电子工业、化学工业和冶炼工业生产工艺中广泛应用[2],含砷工业废渣无序露天堆放和含砷废水不当排放造成自然水体和土壤严重的砷污染[3],极大威胁到周围生态环境及人们建康。早在2004 年,世界卫生组织的《全球水和砷污染报告》指出,全世界有5000 多万人受到砷污染威胁。到2018 年,受砷污染威胁的人数增加了4 倍,达到约2 亿人之多[4]。砷在水环境中主要以+3价(还原环境,亚砷酸根AsO33-)和+5价(氧化环境,砷酸根AsO3-4)的价态存在[5],其中As(Ⅲ)在低浓度下也具有剧毒性,毒性约为As(Ⅵ)的60倍[6]。因其毒性极强,长期暴露在高砷浓度(饮用水中的As>50μg/L)的环境下会引发癌症和肝硬化等疾病,对人们健康造成严重威胁。我国《生活饮用水卫生标准》(GB 5749—2022)[7]将砷列为毒理学指标,并执行与发达国家一致的国际标准,为0.01mg/L,同时在《地表水环境质量标准》(GB 3838—2002)[8]中规定砷浓度>0.10mg/L时该类水质即为Ⅴ类水质,水环境受到污染。因此,如何高效、低成本处理砷污染水体是当前研究者们关注的热点问题[9-11]。

目前常用的砷污染水体治理方法为混凝沉淀[12]、生物修复[13]、离子交换和膜技术[14]。其中混凝沉淀法是目前较为有效的砷去除技术之一,但需要消耗大量的化学制品,且因含砷水体中含有复杂有机物和竞争离子的存在,使去除效果成为一项重大挑战;生物修复技术因其操作简单、环境友好和应用成本低等优势受到广泛关注,但因修复时间长和对于控制生物适宜生长环境较难而受到很大限制;离子交换和膜分离技术是最高效的去除方法,但因使用成本高,很难推广应用。

近年来,铁碳微电解材料因制备简单同时兼具氧化还原、混凝沉淀和吸附的去除功能而被作为一种高效、低成本的水处理技术广泛应用[15-16]。铁碳微电解过程是基于酸性溶液中电极材料(Fe 和C)之间形成的微原电池反应,还原铁粉作为阳极,失去两个电子形成Fe2+(Fe-2e-Fe2+),C 作为阴极,接受电子并在有氧条件下形成[H]、O·(O2+4H++4e-2O·+4[H]),并表现出较强的氧化还原活性[17]。此外,还原铁粉失去电子与氧形成[如Fe(OH)2+、Fe(OH)2+等]后并进一步氧化形成良好的氢氧化亚铁[Fe(OH)2]和氧化铁[Fe(OH)3]絮凝体,与污染物之间通过共沉淀、吸附和粒子间架桥的组合进行转化去除[18]。现目前关于铁碳微电解材料的研究主要集中在对各种不同污染物去除效率及最优操作参数(如pH、初始浓度和反应时间)的探索[19-20],但铁碳微电解材料本身固有性质可能是影响其对污染物去除效率的另一个关键参数,然而关注此项研究的研究者较少。

在本研究中,以As(Ⅲ)为去除目标污染物,结合响应面法(RSM),探究Fe/C 摩尔比、炭化温度和焙烧温度3个影响因素对植物基铁碳微电解材料固有性能的影响,同时结合响应面法,优化制备了一种利用湿地植物美人蕉作为生物质材料来取代工业碳粉,膨润土作为支撑剂的同时取代黏结剂与还原铁粉按一定添加比例混匀,通过“均质化-炭化-焙烧”流程在一次性梯度升温条件下烧制成型。

1 材料与方法

1.1 试剂与仪器

实验试剂:还原铁粉(Fe0)、亚砷酸钠(NaAsO2)、氢氧化钠(NaOH)、盐酸(HCl)等均为分析纯(国药集团化学试剂有限公司);钙基膨润土(辽宁省锦州市锦州金泰膨润土有限公司)。

实验仪器:电感耦合等离子体发射光谱仪(OPTIMA8300,美国PerkinElmer公司)、电子顺磁共振波谱仪(EMX micro-7.5/12,德国Brukerbio Spingmbh 公司)、X 射线光电子能谱仪器(PHI Xtool,日本ULVAC-PHI 公司)、元素分析仪(FlashSmart,意大利ThermoFisher 公司)、傅里叶红外光谱仪(FTIR-850,美国PerkinElmer 公司)、电化学工作站(lnterface5000E,美国Gamry公司)、马弗炉(LK-1800A,洛阳鲁科窑炉公司)、原子荧光光谱仪(HE-V9,北京海光仪器有限公司)、卧式恒温振荡器(YCW-160B,上海捷呈实验仪器有限公司)、热重差热综合热分析仪(TGA,Diamond TG/DTA,美国PerkinElmer 公司)、X 射线衍射分析仪(Ultima Ⅳ,日本理学公司)、造粒机(PQ(T)-500,河南郑矿机器有限公司)、真空干燥箱(DZF-6050TE,锡玛瑞特科技有限公司)、pH计和精密天平等。

植物基铁碳微电解材料表征方法:本实验通过电化学工作站测定植物基铁碳微电解材料反应过程中电势差;傅里叶红外光谱仪测定植物基铁碳微电解材料不同制备温度下表面官能团变化特征;X射线光电子能谱仪测定不同Fe/C 摩尔比下制备得到的植物基铁碳微电解材料Fe 元素不同价态组成分析;电子顺磁共振波谱仪测定不同制备温度下得到的植物基铁碳微电解材料自由基含量变化;X射线衍射分析仪测定不同制备温度下膨润土的晶体结构变化;热重差热综合热分析仪测定制备烧制过程中质量损失与失重速率。

溶液中总铁和总砷浓度通过《铅、镉、钒、磷等34种元素的测定——电感耦合等离子体原子发射光谱法(ICP-AES)》[21],参考标准SL 394.1—2007。

As(Ⅲ)去除率计算方法如式(1)所示。

式中,R为As(Ⅲ)去除率;C0、Ci分别为实验前、后砷浓度。

1.2 植物基铁碳微电解材料制备

实验中美人蕉(Canna)取自西南科技大学流域生态环境与水污染控制实训中心。收割后,去除杂质并洗净,在80℃下烘至恒重后利用破碎机进行破碎,过0.0750mm 孔径筛,收集于棕色瓶中保存待用。将还原铁粉、植物粉末和膨润土一定配比混匀加入造粒机中制备成直径大小为1~1.5cm的球形颗粒,后移入马弗炉隔氧烧制。烧制步骤为:先由室温升至设定温度(450~550℃,升温速率5℃/min)恒温120min 进行隔氧热解炭化处理;继续升温至设定温度(600~800℃,升温速率5℃/min)恒温时间60min进行隔氧焙烧处理,当自然冷却至常温后得到植物基铁碳微电解材料。

1.3 响应面法研究优化制备条件

在前期实验探索过程中发现,铁碳微电解材料对As(Ⅲ)去除效率受到制备过程中还原铁粉与植物粉末投加量(Fe/C 摩尔比)、炭化温度和焙烧温度的显著影响。因此本文先通过单因素实验法,得到3 个影响因数最适条件范围,具体实验为:取100mL 10mg/L 的NaAsO2溶液于250mL 锥形瓶中,调节pH 至3,加入5g 植物基铁碳微电解材料,放入恒温摇床(25℃,100r/min),避光振荡,计算反应48h 时间下的As(Ⅲ)去除率。随后实验运用DesignExpert11.1.0.1 软件中的中心复合设计模块[Box-Behnken(BBD)]依据单因素实验结果设计三因数三水平实验,共计17组实验,每组平行3次。最后利用DesignExpert11.1.0.1软件分析结果,拟合建立二次多项式最优预测模型和得到最优制备条件。

1.3.1 单因素预备实验

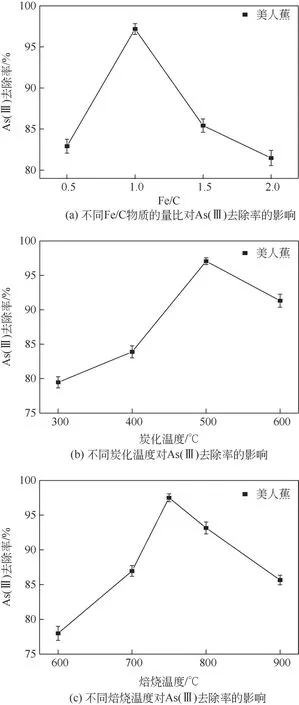

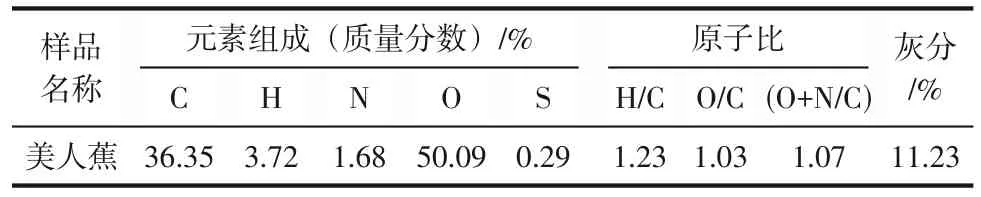

美人蕉植物材料的元素组成及原子比见表1。按式(2)计算不同Fe/C 摩尔比下植物粉末和还原铁粉的投加量;在炭化温度500℃、恒温120min以及焙烧温度700℃、恒温60min 条件下,制备得到铁碳微电解材料。依据As(Ⅲ)去除率得到如图1(a)所示的变化趋势;随着Fe/C摩尔比的增加,As(Ⅲ)去除率呈现先增加后下降的趋势,在Fe/C摩尔比为1处取得较好的去除效果,因此确定Fe/C摩尔比为1进行后续单因素实验。

图1 各因素对As(Ⅲ)去除率的影响

表1 美人蕉植物材料元素组成及原子比

式中,M0为植物粉末质量;M1为还原铁粉质量;P为植物粉末中碳元素质量分数。

图1(b)所示在取Fe/C 摩尔比为1、炭化恒温120min 和焙烧温度在700℃、恒温60min 情况下不同炭化温度制备得到的铁碳微电解材料As(Ⅲ)去除率变化趋势。随着炭化温度的升高,As(Ⅲ)去除率呈现线性增加的趋势,温度越高,去除效率越高,但在超过500℃时,去除率出现一定程度下降,因此选择炭化温度为500℃进行后续焙烧温度的探索。

图1(c)所示在取Fe/C 摩尔比为1、炭化温度在500℃、炭化恒温120min和焙烧恒温60min情况下,不同焙烧温度制备得到的铁碳微电解材料对As(Ⅲ)去除率变化趋势;As(Ⅲ)去除率随着焙烧温度的升高呈现先上升后下降的趋势,并在750℃左右取得较好的去除效果。

1.3.2 Box-Behnken设计及结果

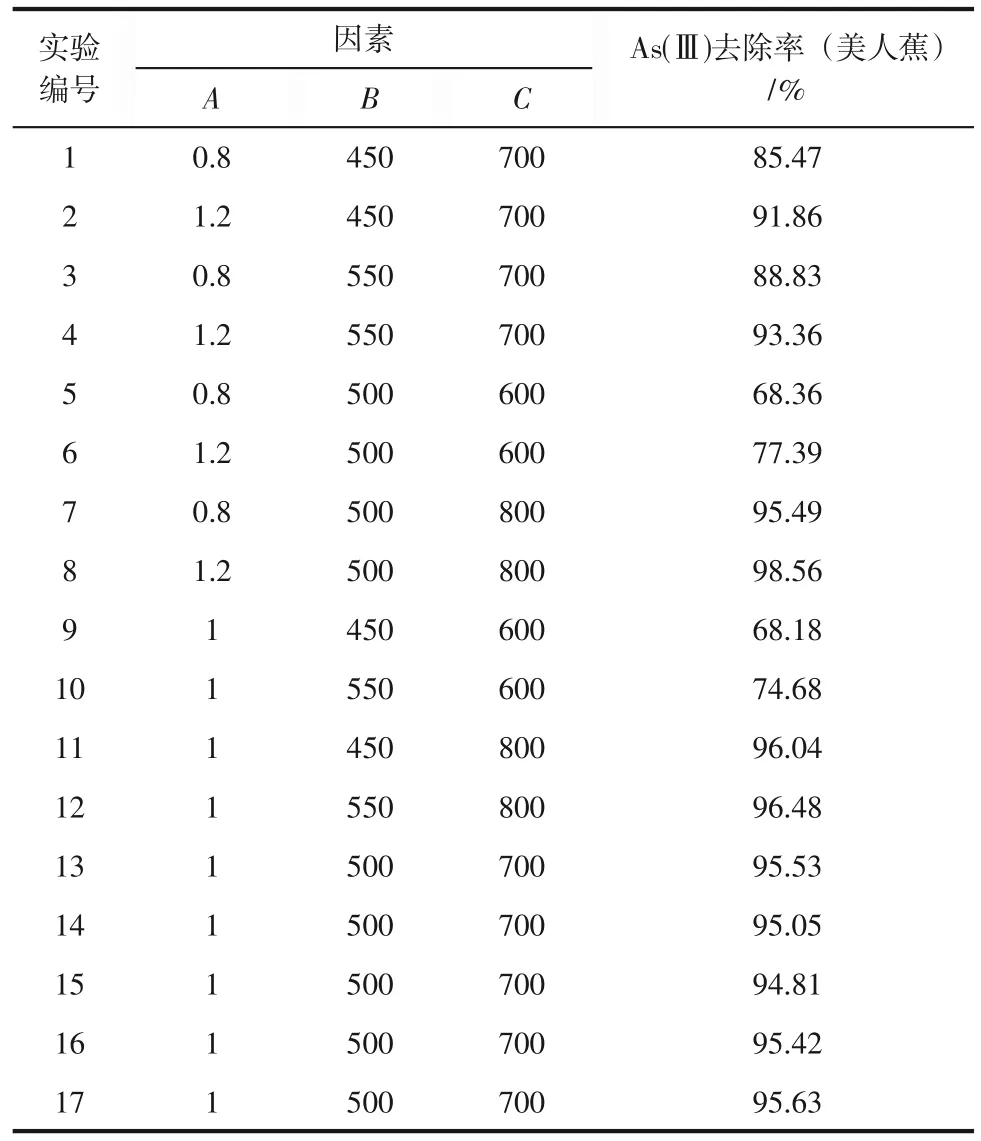

在基于前期单因素实验中Fe/C 摩尔比、炭化温度和焙烧温度的最适实验结果,利用Design-Expert软件中Box-Behnken(BBD)模块设计实验。实验设计为:对每个变量的3 个级别进行编码(-1、0和+1),设计得到三因数三水平响应面实验见表2。

表2 Box-Behnken设计实验因数与水平

响应面法(RSM)作为一种具有高可靠性、有助于理解变量的交互作用和减少实验运行次数等优势的统计和数学分析技术,通常应用于各种工艺的优化改进[22]。在本研究中,响应面法用于确定自变量(即Fe/C 摩尔比、炭化温度和焙烧温度)对因变量[As(Ⅲ)去除率]的影响,基于变量的主效应和交互效应,最终建立了一个对基于主效应和相互作用的变量的二次模型响应。

采用二次多项式方程拟合模型如式(3)所示。

式中,Y为响应预测值;k为变量数;ɛ为残差值;β0为常数;βi为线性系数;βii为二次系数;βij为交互系数;Xi和Xj为自变量。校正决定系数(R2Adj)、决定系数(R2)、预测决定系数(R2Pred)、P值、F值和失拟项用于评估拟合度、各因素的统计显著性和回归模型。模型的准确性、绝对精度及再现性分别用方差分析(ANOVA)、信噪比及变异系数(C.V)进行评估。

RSM 研究中结合本实验三变量模型常用的一般形式如式(4)所示。

式中,Y为预测响应值;b0为常数系数;b1、b2和b3为线性系数;b11、b22和b33为平方系数;b12、b13和b23为相互作用效应系数;X1、X2和X3为自变量。

2 结果与讨论

2.1 响应面模型优化设计结果及模型检验

根据Box-Behnken实验设计制备得到的铁碳微电解材料对As(Ⅲ)去除效率见表3。

表3 Box-Bennken响应面实验设计及结果

依据表3 的实验结果,导入Design-Expert 11.1.0.1 软件中进行多元二次回归拟合,最终生成基于编码因子的As(Ⅲ)去除二次模型Y1如式(5)所示。

依照实际实验数据得到的二次响应曲面方程为Y2如式(6)所示。

为检验As(Ⅲ)去除二次模型方程的有效性及显著性,对回归方程进行模型实验结果可行性分析,得到模型关系结果、响应面二次模拟的方差分析结果、相应函数的统计显著性检查和相关参数,具体见表4。

表4 二次回归模型检验及方差分析

由表4 可以得出,二次检验模型中有模型的P值(PPNP)<0.0001<0.05,显示回归模型显著,具有统计学意义,可在设置条件范围内进行实验结果和操作条件进行描述。同时对模型采用了决定系数(R2)和缺乏拟合(LOF)测试,有R2=0.9992,失拟项(F=2.64)很小且不显著(P=0.1859>0.05),说明模型与实际实验拟合良好(R2在95%置信区间内),失拟项相对于纯粹的误差没有太大意义,无失拟因数存在,模型响应结果与自变量因数间存在显著相关性,实验误差小。模型较正决定系数R2adj=0.9981,即该模型可以解释超过99%的响应值变化,在As(Ⅲ)去除率相应总离差中只有不到1%不是由实验中自变量因数引起的。R2adj-R2pred=0.9981-0.9905=0.0076<0.2,且模型的精密度为87.43>4(一般认为较好拟合模型的精密度需大于4[23)],说明该模型可信度高,可用于优化和预测铁碳微电解材料对As(Ⅲ)去除率的实验条件。

2.2 交互作用的响应曲面分析

通过表4 二次回归模型检验及方差分析可以得到,Fe/C 摩尔比(A)、炭化温度(B)和焙烧温度(C)三因素间差异极显著(P<0.0001),表明无失拟因数存在,3 个因素可反映在制备过程中对植物基铁碳微电解材料固有性质的影响。在模型交互项中,其中Fe/C 摩尔比(A)-焙烧温度(C)与炭化温度(B)-焙烧温度(C)的P值(P=0.0003)小于Fe/C 摩尔比(A)-炭化温度(B)的P值(P=0.0482)并表现为差异显著影响水平(P<0.05),P越小代表影响因数越显著。因此下文选择交互作用差异显著AC与BC模型项,探究其对植物铁碳微电解材料去除As(Ⅲ)效率的影响。

2.2.1 炭化温度与焙烧温度间的交互作用对碳基材料的影响

为更直观地表达响应值受到炭化温度-焙烧温度两因数间交互作用的影响,进一步分析响应面3D 图。其中等高线的疏密程度和响应面的陡峭程度与该交互作用因数对响应值的影响程度成正比例关系[24]。

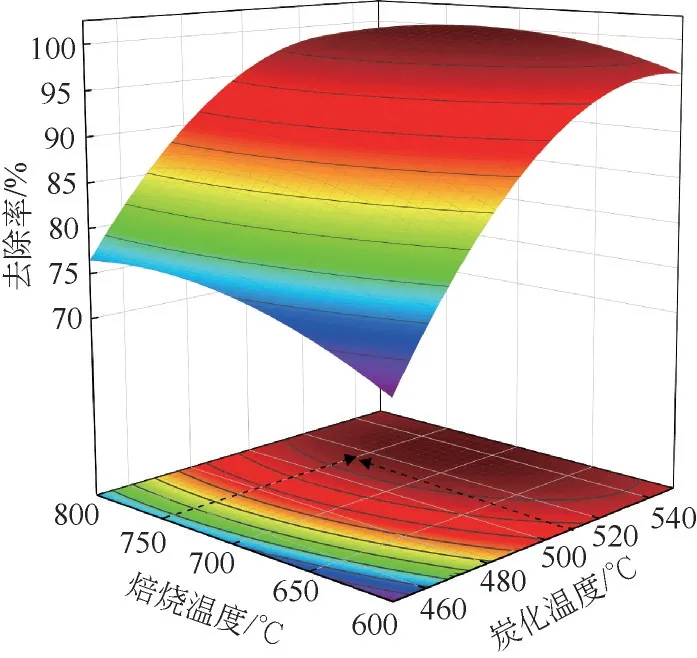

由图2响应面3D图得到,模拟含As(Ⅲ)废水的去除率呈现随炭化温度与焙烧温度的升高,出现先增加后降低的趋势,这与单因素试验的结果一致。沿C因素向最大响应值移动的等高线密度明显高于沿B因素向最大响应值值移动的等高线密度,这表明就As(Ⅲ)去除效率而言,焙烧温度影响程度大于炭化温度。同时由响应面坡度陡峭可知,炭化温度与焙烧温度两因数间具有对As(Ⅲ)去除效率有显著的交互作用。

图2 炭化温度-焙烧温度间交互影响As(Ⅲ)去除率的响应面3D图

2.2.1.1 热解温度对植物碳基材料产量的影响

铁碳微电解材料去除污染物的主要机制主要是还原铁粉与有效碳元素形成大量的Fe-C 微原电池反应,同时伴随离子交换、吸附和混凝-沉淀等。因此,提升参与污染物去除反应的Fe-C 微原电池数量,是保证铁碳微电解材料性能的关键。而作为铁碳微电解材料的有效碳源,主要由植物粉末有机成分热裂解产生的固定碳组分。植物有机成分主要由木质素、半纤维素和纤维素组成,三者紧密结合构成一个有机整体,在炭化热解裂解过程中是3种组分的综合作用[25]。目前生物质热裂解主要方法有水热炭化法、快速热解和慢速热解等[26],因慢速热解具有固相收率高,气相产物释放稳定且均匀的特点,更适用于铁碳微电解材料的制备。

如图3 木质素、半纤维素和纤维素TG 曲线所示,植物基粉末炭化过程主要分为低温热解和高温热解两个连续阶段。在232~500℃低温热解过程中,主要为纤维素与半纤维素被热分解为生物油、不可冷凝气体和碳基材料组分[27];并随热解温度的增加,固定碳含量增大,并在500℃左右炭化完全。而木质素在整个热裂解过程中都有降解,但在500~800℃高温热解过程中炭化速率最快;主要原因在于木质素是一种通过少量酯键和醚键(—O—)、碳碳键(C—C)连接组成具有苯基丙烷结构单元的高分子聚合物,其在热解过程中通过碳碳键(—C—)与醚键(—O—)的交联产生酚类,脱水分解更难[28],并在800℃下热解炭化完全。但因低温热解炭化产物,在二阶段高温热解过程中会二次炭化产生更多灰分。因此,结合碳基组分产量分析,铁碳微电解材料分别在500℃和750℃左右热解温度下,能获得最大量的固定碳,从而保证有效碳元素含量,这与响应面分析结果一致。

图3 纤维素、半纤维素和木质素TG分析

2.2.1.2 热解温度对植物碳基材料氧化还原性质的影响

热解温度在对植物粉末碳基组分产量影响的同时,也对碳基材料氧化还原性质有较大影响,进而对植物基铁碳微电解材料对As(Ⅲ)去除效率产生影响。随着热解温度的升高,有机成分中碳、氢和氧元素在热裂解过程中发生化学键的断裂,重组形成新的含氧和含碳官能团,从而影响碳基材料的供电子能力和得电子能力[29]。如图4 不同烧制温度下碳基材料红外光谱(FTIR)所示,在低温热解过程中(200~500℃),植物有机质热解产生大量含氢和含氧官能团,包括—O—(1114cm-l)、C—H(1384~1402cm-1)、C= = O 和C= = C (1612cm-1)、—COOH(1692cm-1)、CH2(2825cm-1)、O—H (3200~3400cm-1)等。而在500~700℃,—COOH、—CH2、C—H 和O—H 的伸缩振动的强度随热解温度的升高而降低,并逐渐减小消失,这主要是随着温度的上升,大量C—H、C—O键断裂,氢和氧元素以水分子形式丢失,官能团从以氧原子为中心转向以碳原子为中心。但在700~800℃,1612~1692cm-1处的C= = O和C= = C依然伸缩振动存在,此时碳基材料以羧基和酚羟基为主的供电子官能团向以羰基和醌基为主的得电子官能团转变,使供电子能力减弱,得电子能力显著提高。并在1556cm-1发现有新的小肩峰,由文献推断可知高温下生物炭完全芳香化[30],形成具有类石墨结构的π 共轭的晶格体系,而这种片状石墨结构在扩大比表面积的同时也更利于电子的传递转移[31]。

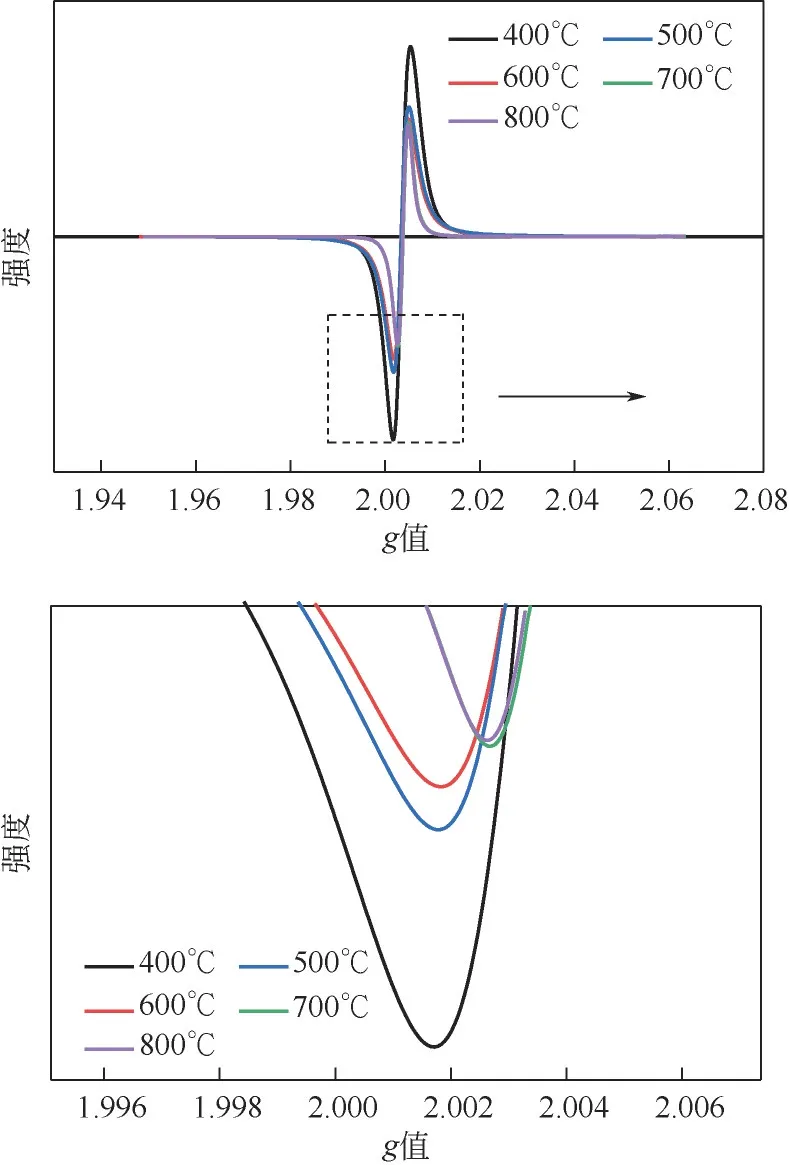

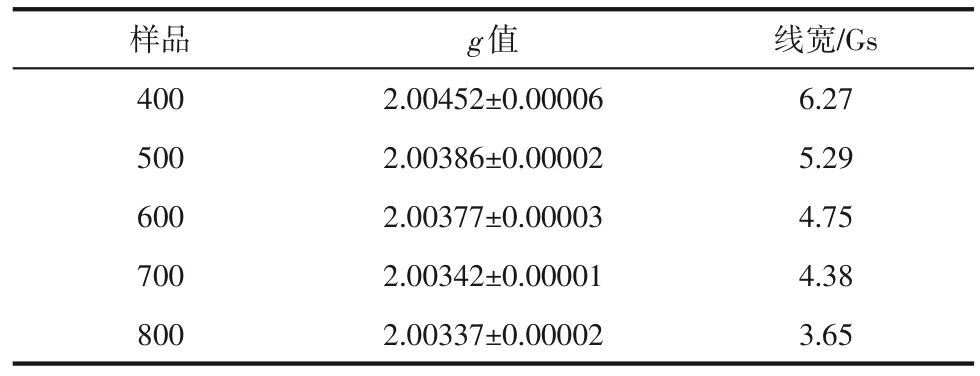

通过红外光谱(FTIR)识别得到的官能团与化学键在一定程度上能反映碳基材料的供电子能力和得电子能力。但因官能团与化学键在参与反应时的复杂性,同时需要对植物粉末在热裂解过程中形成的作为官能团中间体而起到氧化还原作用的持久性自由基(EPFRs)进行表征,其主要来自于巨大的芳香环通过共振未配对电子稳定后形成[32]。如图5 各炭化温度下提取得到的PFRs 及表5 详细PFRs值所示,随着热裂解温度的提高,g值逐渐减小,这主要原因是以氧原子为中心的自由基(g>2.0040)向以碳原子为中心的自由基(g<2.0030)转变。实验中,当热解温度超过500℃时,自由基g值均在2.0030~2.0040之间,可以初步判断得到,自由基信号来自于氧中心自由基和碳中心自由基的混合体系[33];并结合线宽(ΔH)在3~8Gs(1Gs=1cm-1/2·g1/2·s-1)之间分析得到,自由基信号主要来自于未配对孤电子有含氧官能团的碳中心自由基,即半醌类或醌类自由基[34],这与红外光谱(FTIR)分析结果一致。

图5 不同热裂解温度下碳基材料的PFRs信号

表5 生物炭PFRs参数

综上所述,随着焙烧温度提高,As(Ⅲ)去除效率提高。原因在于,如图6投加前后铁碳微电解填料的XRD 图谱所示,植物基铁碳材料中铁盐混凝作用去除水溶液中的As(Ⅲ)主要是通过在微原电池反应中失去电子形成的Fe3+和Fe2+离子与As(Ⅲ)和As(Ⅴ)在植物基铁碳微电解材料表面及孔隙结构中形成亚砷酸铁、砷酸铁和亚砷酸钙等化合物被去除,以及Fe(OH)2及Fe(OH)3等沉淀对水相中的As(Ⅲ)和As(Ⅴ)的絮凝团聚吸附去除。而对于Fe(OH)3等沉淀的絮凝团聚吸附作用对于As(Ⅴ)的去除性能更好,对于As(Ⅲ)只能去除部分。这是因为As(Ⅲ)化合物具有中性电荷,As(Ⅴ)在4~10的pH范围内带负电荷,而带有负电荷的砷酸盐更容易被静电引力吸附沉淀去除[35]。因此随着焙烧温度提高,植物基铁碳微电解材料中碳基组分半醌官能团与醌基官能团等氧化官能团数量增加,使其具有更强的得电子能力和更大比表面积,能加快As(Ⅲ)氧化为As(Ⅴ),从而提高对于As(Ⅲ)去除效率[36],并同时降低水溶液整体的生物毒性和砷的流动性[As(Ⅴ)小于As(Ⅲ)[37]]。实验最后通过原子荧光光谱仪对去除过后的水溶液分析得到,水溶液中无As(Ⅲ)的存在,而全部以As(Ⅴ)的形态存在于水溶液中。

图6 投加前后铁碳微电解填料的XRD图谱

2.2.2 炭化温度与焙烧温度间的交互作用对还原铁粉的影响

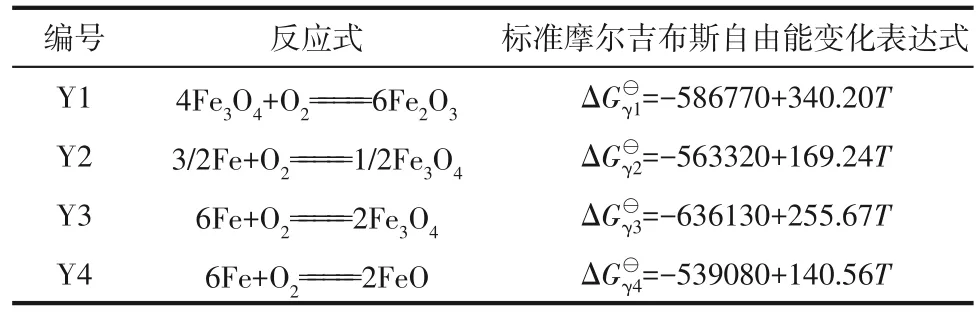

如图7(a)所示,不同温度梯度下,铁碳微电解材料铁元素XRD 图谱。因植物基有机成分在热解过程中会产生水蒸气和马弗炉不能完全达到隔氧条件而导致还原铁粉发生一部分的氧化作用。结合图7(b)还原铁粉氧化反应和表6 吉布斯自由能表达式得到,在相同的氧分压条件下,主要氧化反应进程的顺序为Fe→FeO→Fe3O4→Fe2O3[38]。

图7 不同焙烧温度下铁碳微电解填料的XRD图谱与还原铁粉(Fe0)氧化反应的ΔG-T关系

表6 铁氧化反应的标准摩尔吉布斯自由能变化表达式

还原铁粉的氧化会降低Fe-C 微原电池发应中阳极的数量,且结合XRD 图谱分析发现,焙烧温度越高,还原铁粉损失越明显。但焙烧温度在750℃左右时,取得较好去除效果主要原因在于:还原铁粉在此温度下,主要一部分氧化形成Fe3O4和Fe2O3,其在酸性条件下反应形成Fe2+、Fe3+,进而水解形成带正电的铁盐沉积物,其易与As(Ⅲ)氧化形成带负电荷的As(Ⅴ)阴离子(H2AsO-4、HAsO2-4)之间产生静电引力[39]。通过静电引力作用,As(Ⅴ)被扩散吸附到铁盐水解沉积物表面,从而实现As(Ⅲ)的去除。

2.2.3 炭化温度与焙烧温度间的交互作用对膨润土的影响

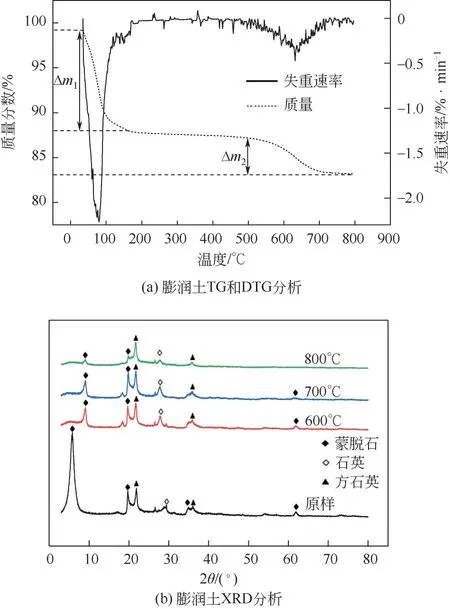

作为铁碳微电解材料支撑剂与黏结剂的钙基膨润土,其在焙烧过程中发生的TG-DTG 变化如图8(a)所示。由TG-DTG 曲线可以看出,膨润土样品在升温焙烧过程中出现两个明显的失重阶段。分析认为第一阶段在35~175℃,对应膨润土脱去吸附水和Ca2+配位结合的层间水分子;第二阶段在505~725℃,对应膨润土脱羟基反应(即结构水丢失)[40]。并由图8(b)不同焙烧温度下膨润土XRD图谱所示,在600~800℃,膨润土中蒙脱石特征峰逐渐降低,并在超过800℃后基本消失,而石英特征峰强度逐渐增大,证实膨润土晶体结构层瓦解,晶体结构发生重排[41]。因此,膨润土组分在高温焙烧下有利于提高材料As(Ⅲ)去除效率原因在于:膨润土作为一种主要以Si—O 键和Al—O 键构成的非活性黏土矿物,其渗水性差,阻碍铁碳微电解材料内部活性组分与水的接触,减缓水处理反应的进行。但在750℃高温焙烧下,膨润土晶体结构发生转化,其在水溶液中水化能力减弱,传质阻力降低,渗透系数增大,从而有利于加快水处理反应的进行。

图8 不同烧制温度下膨润土结构变化

在渗透系数提高的同时,因晶体结构层的瓦解,膨润土中阳离子释放量也随之变化。实验称取1.5g不同焙烧温度下膨润土于250mL容量瓶中,构建100mL 超纯水体系,在摇床以100r/min 振荡48h,得到Ca2+、Mg2+变化如图9所示。当焙烧超过700℃,膨润土Ca2+、Mg2+释放量显著提高。有研究表明,一方面Ca2+、Mg2+具有一定的压缩双电层作用,该作用能使Fe3+的水解沉积物zeta 电位绝对值降低,使水解沉积物间的互斥作用减弱,促进水解沉积物团聚,增加了Fe(OH)3沉淀量,提高吸附容量[42]。同时有研究指出[43],随着水溶液中Ca2+浓度增加,水合氧化铁[Fe(OH)3、FeOOH]在吸附一定量Ca2+后,沉积物表面负电荷数量减少,降低与砷酸盐之间的静电排斥作用,从而增加对As(Ⅲ)的吸附去除作用。

2.2.4 Fe/C摩尔比与焙烧温度间的交互影响

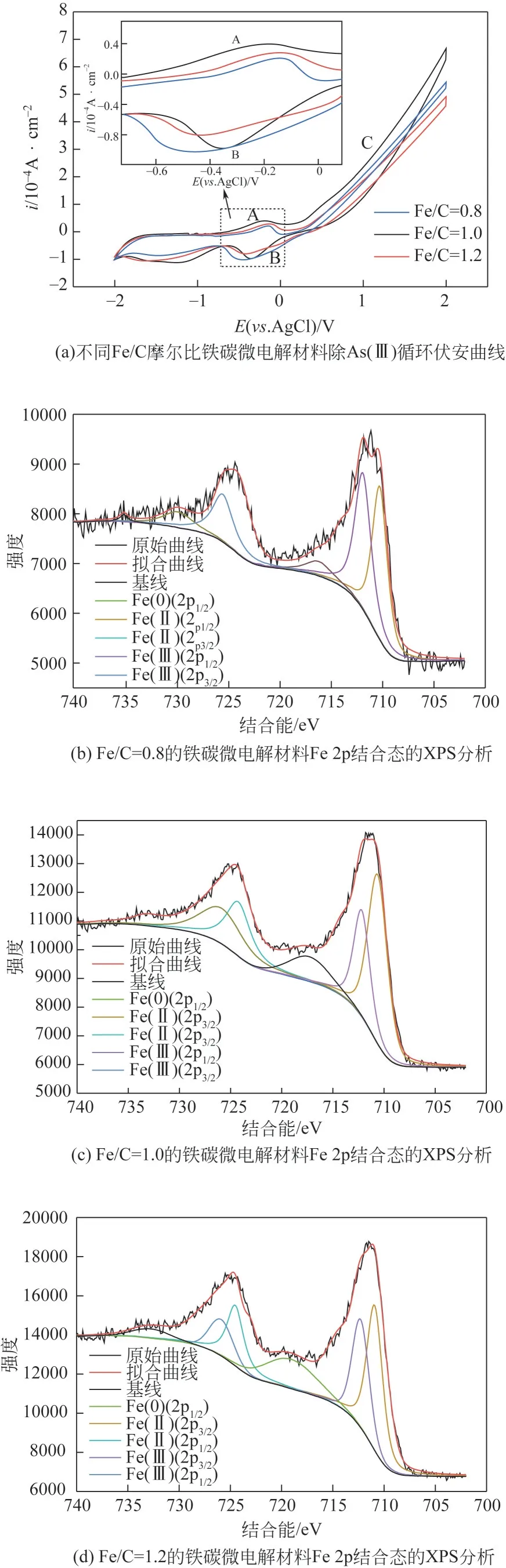

焙烧温度在对铁碳微电解材料中Fe-C 微原电池两极原材料理化性质产生影响的同时,为进一步提高铁碳微电解材料除As(Ⅲ)性能,对Fe/C物质的量比-焙烧温度两因素间交互作用展开研究,等高线与响应面结果如图10所示。当焙烧温度在750℃左右时,As(Ⅲ)去除率随Fe/C摩尔比的增加,呈现先上升后下降的趋势,并在Fe/C 摩尔比为1.05 取得最优去除效果。分析认为:Fe/C 摩尔比会对铁碳微电解材料氧化还原和电子转移能力产生影响,进而影响As(Ⅲ)去除效率。如图11(a)循环伏安曲线所示,在0.05V/s 扫描速度下分别在-2.0V 和2.0V出现较大电流,可能是阴阳两极对应氧气和氢气的析出[44]。在-0.05V 处观察到一小而宽的阳极峰(A),可能对应As(Ⅲ)氧化形成As(Ⅴ)的过程[45],可以看出Fe/C=1 时对应阳极峰值最大,氧化效果最明显。而当Fe/C=0.8 和Fe/C=1.2 时,峰值有所放缓,Fe/C=1.2最低。主要原因在于,铁碳微电解材料表面铁元素含量与价态不同所致,并通过铁碳微电解表面铁元素的Fe 2p 结合态进行XPS 分析得到如图11(b)~(d)所示,可以推断,Fe/C=1.2,即还原铁粉过量,微电解产生大量的Fe2+使溶液体系保持为还原环境,抑制As(Ⅲ)向As(Ⅴ)的转化过程,导致阳极As(Ⅲ)氧化形成As(Ⅴ)的进程受抑制,进而降低去除效率。同时在0.4V 附近出现一阴极峰,可能对应(O2+H++e-=HO2)[46]反应,其峰值大小与电子转移速率紧密相关。可以看出Fe/C=0.8 最低,即Fe/C=0.8时,随着碳含量的线性增加,氧化能力增强,但Fe 的相对含量不足,导致微原电池阳极数量损失过快,同时过多碳基材料在Fe 表面堆积导致其活性位点被覆盖,与水接触面积减少,电子转移速率受阻。因此,在Fe/C=1.05 时能取得最佳电子转移和氧化还原效果。

图10 Fe/C物质的量比-焙烧温度间交互影响As(Ⅲ)去除率的响应面3D图

图11 在750℃焙烧条件下不同Fe/C物质的量比铁碳微电解材料电化学特性和Fe 2p结合态的XPS分析

3 优化条件确定及模型检验

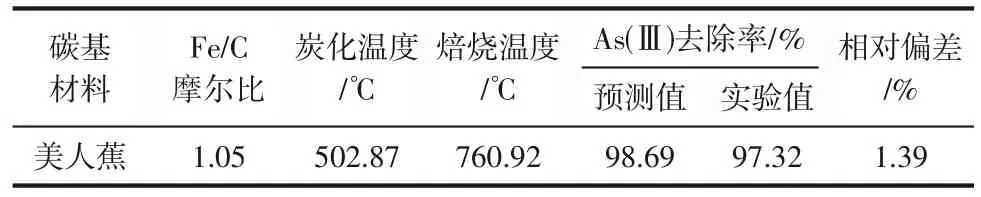

在利用Design Expert 11.1.0.1 软件对该实验制备条件进行了优化,通过方差分析、二次方程拟合、二次项交互等高线拟合和3D 响应面图分析,得到美人蕉植物基铁碳微电解材料最优预测模型见表7。

表7 美人蕉植物基铁碳微电解材料最优制备条件

根据模型所预测的美人蕉植物基铁碳微电解材料最优制备条件,分别进行了3组平行实验,结果平均值97.32%,与模型预测值的相对偏差为1.39%,再次表明回归方程拟合度高,模型能很好地适用于此3种因数对美人蕉植物基铁碳微电解材料对砷去除率的影响。

4 结论

(1)植物基铁碳微电解材料有机组分中纤维素、半纤维素和木质素含量是影响碳基组分产量的关键因数;同时随着烧制温度的升高,碳基组分供电子能力减弱,得电子能力增强,使As(Ⅲ)氧化为As(Ⅴ)速率加快,污染水体生物毒性降低,对As(Ⅲ)去除效率提高。

(2)在植物基铁碳微电解材料制备过程中还原铁粉存在被氧化风险,随着烧制温度的提高,损失越明显。当Fe/C 摩尔比为1.05,即还原铁粉过量5%时,在保证反应时微原电池数量的同时,表面氧化得到的Fe3O4、Fe2O3,酸性条件下反应形成Fe2+、Fe3+,能加强对As(Ⅲ)的去除。Fe/C摩尔比会对铁碳微电解材料氧化还原和电子转移能力产生影响,Fe/C=1.05 时,能取得最佳电子转移和氧化还原效果。

(3)作为植物基铁碳微电解材料的支撑剂和黏结剂的膨润土,当烧制的温度高于700℃,晶体结构层瓦解,晶体结构发生重排,渗透性提高的同时加速Ca2+、Mg2+释放,促进Fe3+的水解沉积物互斥作用减弱,提高对加对As(Ⅲ)的吸附容量。