自愈合油水分离膜的研究进展

陈香李,李倩倩,张甜,李彪,李康康

(陕西科技大学化学与化工学院,陕西省轻化工助剂重点实验室,中国轻工业轻化工助剂重点实验室,陕西 西安710021)

原油泄漏事故的频繁发生以及工业含油废水的大规模排放,已对生态系统造成了巨大的破坏和污染[1]。针对这一难题,科研人员已制备出多种特殊润湿性薄膜来处理含油废水。这种膜材料具有净化水资源、成本低、分离效率高等特点,为日常生活和工业发展解决了很多难题[2]。对油和水表现出不同的润湿性(如超疏水超亲油性或超亲水超疏油性)的材料可以有效实现油水混合物的分离。润湿性表现为液体在固体表面的铺展程度,固体表面的润湿行为主要通过接触角(CA)来反映,当膜表面与水的接触角(CA)大于150°、滚动角(SA)小于10°时为超疏水状态[3]。根据润湿性原理,形成Cassie-Baxter 状态对于实现超疏水/超双疏效果至关重要,在制备超疏水表面时,要兼顾低表面能物质和高表面粗糙度[4]。但在实际应用中,风沙、雨雪、高温等极端天气不可避免。除此之外,由纺织工厂排放的化学需氧量和色度很高的工业废水、油田开采中占比过高的有机污染物、固体燃料热加工工业排出的焦化含油废水等也会使低表面能物质容易因光照或氧化剂等分解,粗糙结构容易因机械摩擦受到损伤,从而缩短了油水分离膜的寿命,极大限制了油水分离膜的使用和发展。目前,大多数受损的油水分离膜需要人工修复或替代品,这是昂贵且麻烦的[5]。因此,将自愈合性能引入到油水分离膜中,可以提高膜的使用寿命和使用稳定性。

自愈合概念的引进为制备先进的响应性油水分离膜提供了一个新视角,具体是指当膜在受到局部损伤时,能够通过自身动态可逆交换机制或者利用外界的物质和能量,自主修复源于机械疲劳或外界环境产生的物理损坏,延长膜的使用年限。目前常见的自修复技术按修复机理分有两类:一是外援型自修复(微胶囊,微脉管);二是本征型自修复(动态共价键,动态非共价键)。这类自愈合材料修复的关键在于动态可逆交联的设计[6]。如Diels-Alder 反应、亚胺键、硼酸酯键等动态共价键键能较高,一般需要外界条件刺激(光、热、湿度、pH 等)辅助修复;金属配位键、氢键、主客体相互作用等动态非共价键键能较低,会导致这类材料力学性能较差[7]。同时,将静电纺纳米纤维(直径范围为0.01~10μm)与自愈机制相结合应用于工程研究,为自愈合油水分离膜的开发提供了一种新途径,在油水分离、可穿戴电子设备、金属防腐处理中具有潜在的应用前景[8]。无论是从科研理论或是功能应用的角度来看,自愈合油水分离膜的开发对环境保护具有非凡的意义。本文综述了近年来国内外自愈合油水分离膜的制备方法、修复机理和研究现状,并对未来发展趋势进行了展望。

1 自愈合油水分离膜

在材料科学高速发展的时代,具有比表面积大、吸油量大和通量高等优点的油水分离材料种类很多,如油水分离膜、超疏水织物、涂层等材料在人们的生活中越来越受欢迎。图1展示了各类油水分离材料[9]。

图1 自愈合油水分离材料的分类示意图

自愈合油水分离膜是人工制备出的具有自我感知和激励的特殊功能的新型智能高分子材料,超疏水/超双疏性质的修复一般是通过在涂层内部包埋超疏水修复因子实现的。基于润湿性原理,仿生自然界中的自我愈合的现象,可通过将愈合剂构建在膜内部,在超疏水/超双疏性质受损后,这些修复剂材料可以由涂层内部迁移到受损表面,使膜表面重新恢复低表面自由能和高微观粗糙结构,进而完成超疏水/超双疏性质的修复[10-12]。不仅能够提高膜的耐用性、可靠性和安全性,同时还可以使膜避免破损堆积引发的故障,从而提高膜的使用价值。

1.1 自愈合油水分离膜的国内外研究现状

自2017 年以来,自愈合聚合物领域逐渐成为了研究者们的热点方向,到2021 年,有关自愈合聚合物领域的研究成果相比于2017 年已经增加了200%。显然,这表明特殊润湿性对油水分离的影响引起了人们极大的兴趣。在这些特殊的润湿性材料中,“除油”超疏水/超亲油和“除水”超疏水/水下超亲油膜是两种最常用的油水分离膜,除此之外,具有智能功能的特殊润湿性分离材料也已经被开发出来,以满足按需废水处理的要求。例如,将光催化和特殊的润湿性功能结合在一起,不仅可以在分离过程中净化废水,还可以通过光照降解有毒有机物使膜或网具有自清洁性能。此外,具有自愈合特性的特殊润湿性分离材料可以保持较高的分离效率和可回收性,并具有较高的损伤容限。

孙俊奇课题组[13]受活植物自愈超疏水性的启发,首次报道了通过层层自组装技术和化学气相沉积法人工制备自修复超疏水表面。赖跃坤课题组[14]利用聚多巴胺(PDA)的光热转换能力,制备了经PDA 和硬脂酸(STA)改性的自愈和超疏水织物。这种超疏水织物在不使用有害有机溶剂和添加微米/纳米颗粒的情况下可生物降解,与传统涂层相比,具有明显的环保优势。由于油水分离膜容易受到疏水性污垢的影响,张立志等[15]制备出了能够在超疏水性和亲水性之间可逆转换的聚偏二氟乙烯(PVDF)-ZnO/MXene(PVDF-ZM)膜,由于表面亲水性的变化,附着在表面的疏水污垢很容易被解吸,随后将膜置于黑暗中以恢复疏水性,从而实现膜的自愈合,愈合后的膜渗透通量仍能达到初始通量的90%。

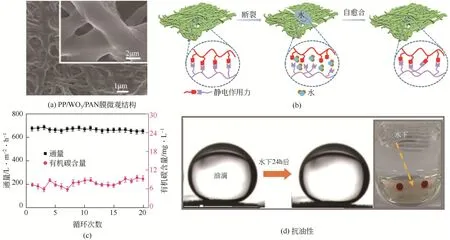

由于大多数膜材料在分离后容易受到油污染,为提高其抗污染性能,李健等[16]通过简单的水热和抽滤方法制备了结构粗糙的聚乙烯醇-氧化石墨烯-二氧化钛(PVA-GO-TiO2,PGT)复合膜。所制备的PGT膜对于高黏附性原油、W/O乳液均具有优异的分离性能。黄超伯和付国东课题组[17]采用吹塑纺丝和逐层组装法(LBL)相结合制备了多功能支化乙烯基亚胺(bPEI)和聚丙烯酸(PAA)/氧化钨(WO3)/聚丙烯腈(PAN)复合膜(如图2所示)。该膜涂覆了聚电解质层从而表现出水致自愈性能,并且自愈合PP/WO3/PAN 复合膜具有的纳米和微米级粗糙表面以及支化bPEI 和PAA 的超亲水性的协同效应确保了其良好的油水分离性能。除此之外,还有显著光降解性能和优异的抗菌活性、独立性、耐久性和生物相容性。为了解决有机氟化合物有毒、价格昂贵、对人类和生态系统有害等问题,他们还提出了一种制备具有自愈超疏水性的聚酰亚胺纳米纤维膜的简便方法,所设计的膜对各种油水混合物和油包水乳液具有显著的分离效率[18]。

图2 PP/WO3/PAN复合膜的自愈机理示意图及油水分离性能测试[17]

国外有关自愈合油水分离膜的研究进展日新月异,YOUNAS 等[19]通过创建无机TiO2纳米颗粒的预制超亲水表面,报道了超亲水PVDF膜,并将其应用在了油水分离领域。SAM等[20]在亚麻织物上浸渍聚二甲基硅氧烷(PDMS)、沸石咪唑盐骨架-90(ZIF-90)和氟烷基硅烷(FAS)来制备改性织物。改性后的织物在10次分离循环100次磨损循环实验后,均表现出了高的油水分离效率,且在室温和热处理下均能自愈,该方法在实际油水乳状液分离中具有良好的应用前景。自愈合的油水分离膜的制备将朝着无毒化、水性化、低挥发性有机物(VOC)、自清洁等[21]方向不断向前发展。

1.2 油水分离膜的制备方法

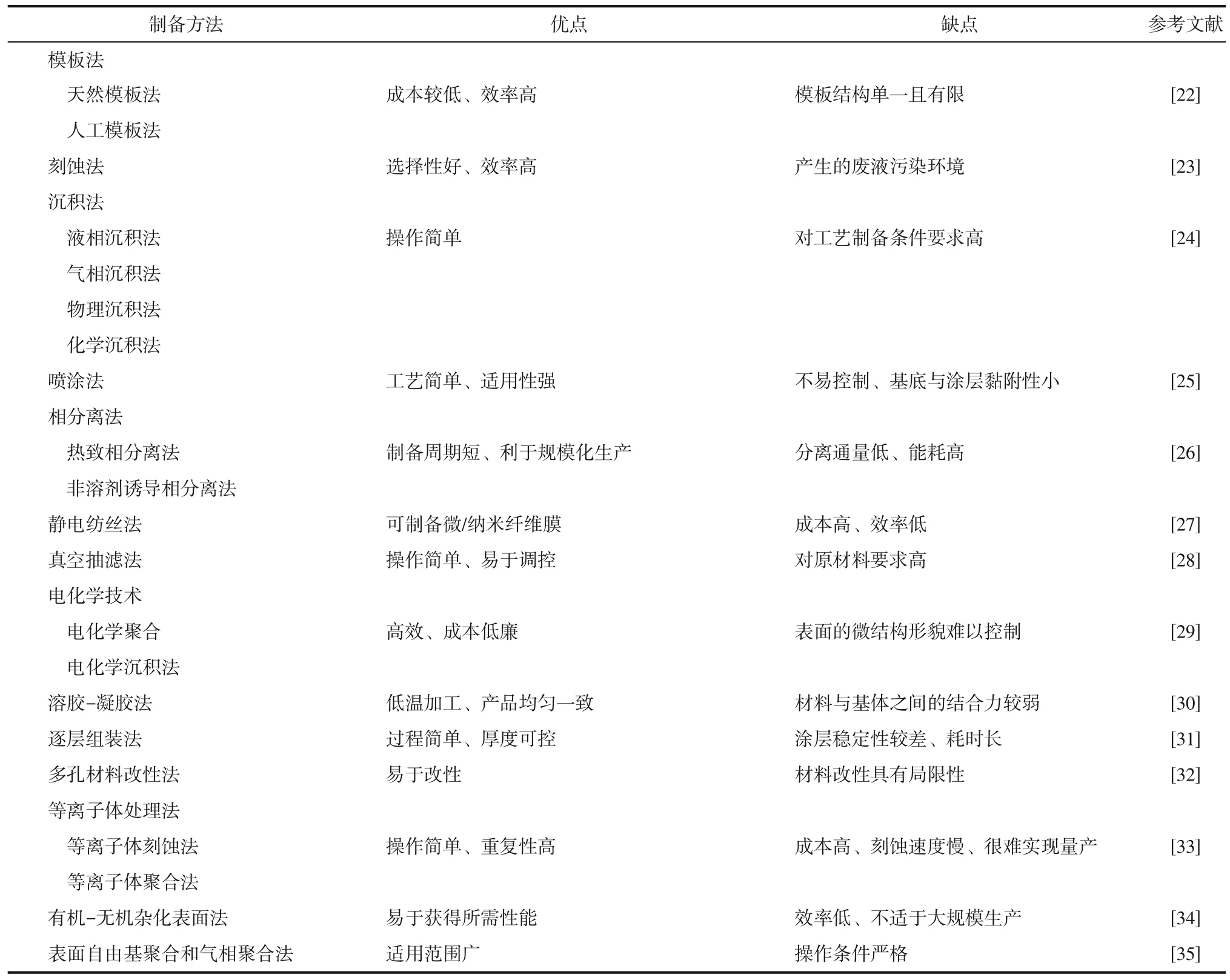

为了制备具有特殊润湿性的油水分离膜,通常采用的方法有模板法、相分离法、静电纺丝法、溶胶法-凝胶法等,其操作相对简单。除此之外,构建具有优异油水分离性能的新型超湿润膜的方法还有很多,如表1所示,将各类制备方法的优缺点进行比较总结。

表1 油水分离膜的制备方法及优缺点

从这些方法优缺点比较中可以看出,大多数制造方法在从实验室转移到实际工业应用时可能面临挑战。接下来对几种常见的油水分离膜的制备方法进行简单介绍。

1.2.1 静电纺丝法

静电纺丝法是以疏水亲油性有机合成的高聚物为原料,可以通过改变纺丝液的浓度或者配比获得各种形貌和尺寸的聚合物纤维的方法。制备的纳米纤维材料具有高渗透性、润湿性可调、制备工艺简单、成本低等优点,因此静电纺丝法在油水分离领域受到越来越多研究者的关注[36]。秦毅等[37]首先通过静电纺丝制备了一种具有Janus 结构的复合聚乳酸(PLA)纤维膜(如图3 所示)。疏水侧聚乳酸/碳纳米管(PLA/CNTs)表现出优异的疏水性,可以分离油包水乳液;亲水侧聚乳酸/二氧化硅(PLA/SiO2)水接触角接近0°,可以有效分离水包油乳液,并且分离效率均高于99%。李健等[38]通过自下而上的静电纺丝法制备了一种具有特殊微纳米结构的Janus 纳米纤维膜,该薄膜对各种油水乳状液的去除率可高达99.1%,且仅在重力驱动下通量可高至(1720±20)L/(m2·h),并具有较好的循环稳定性和良好的化学稳定性。

图3 静电纺丝法制备Janus-PLA纤维膜的路线示意图[37]

1.2.2 溶胶-凝胶法

溶胶-凝胶法的主要过程是将化合物水解后形成的溶胶经过缩合反应制备成凝胶,然后将凝胶干燥获得具有超疏水结构表面。为了避免耗时的传统液体溶胶-凝胶过程,文秀芳等[39]采用省时且简单的水蒸气-液体溶胶-凝胶法用硫醇沉淀二氧化硅(SiO2-SH)和硫醇-烯点击反应接枝甲基丙烯酸十七氟癸酯(FMA)制备了一种耐用的超疏水织物。基于硫醚化表面和FMA 的烯部分之间反应的烯点击反应可以提供一种更省时、快速的方法来降低表面能。此外,整个准备过程不需要任何昂贵或复杂的设备,更重要的是,经过各种恶劣条件处理后,织物仍可以保持高拒油拒水性。

1.2.3 逐层组装法

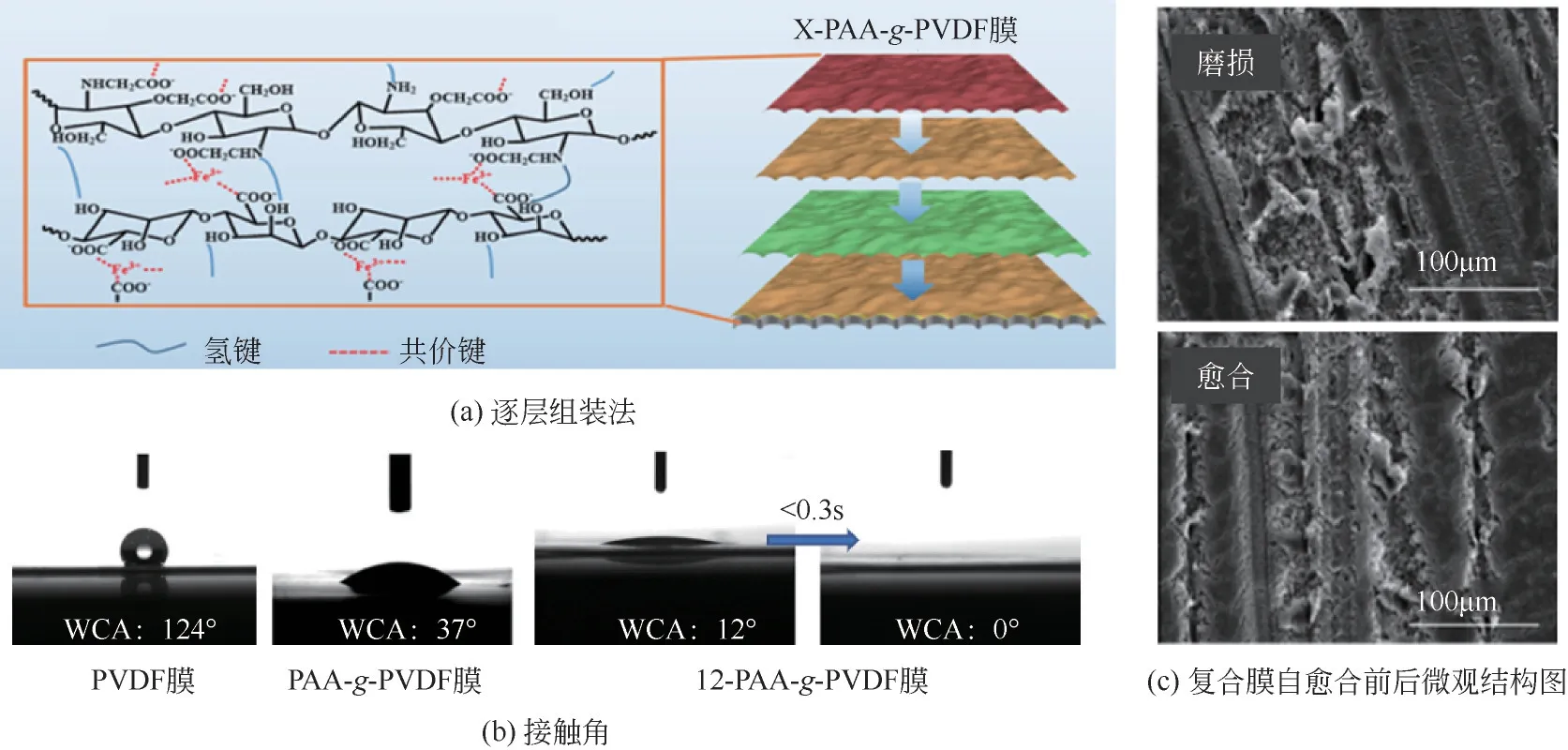

逐层组装法是将带电粒子、分子等两亲物在配位键结合、氢键结合和静电等作用下组装到基底上构造薄膜层的技术,可通过改变组装材料的沉积量及次数精确控制膜的厚度,该技术也特别适用于大面积非平面上的薄膜沉积。詹迎青等[40]在聚丙烯酸接枝聚偏氟乙烯(PAA-g-PVDF)的滤膜上通过逐层自组装(LBL)制备了具有高效率分离含油污水的自愈复合膜(如图4)。制备的PAA-g-PVDF 复合膜在室温下的分离效率为974L/(m2·h)(0.04MPa),截留率为99.21%。具有良好的防污性能和一定的自愈能力。

图4 逐层组装法制备自愈超亲水的X-PAA-g-PVDF复合膜[40]

1.2.4 相分离法

相分离法是指聚合物溶解于特定溶剂中,将溶液浇注在适当的基体上,通过在聚合物溶液中引入不良溶剂或热处理诱导的方式使聚合物的溶解度存在差异,以诱导相分离的发生,从而实现超疏水表面的制备。采用相分离法制备膜材料流程相对比较简单,规模较易控制。例如,靳健等[41]在高分子聚偏氟乙烯(PVDF)的N-甲基吡咯烷酮(NMP)溶液相转化法制膜过程中,通过引入惰性非溶剂添加剂氨水,引起PVDF溶液发生局部微相分离,在膜表面生成大量的PVDF分子链团簇又作为新的生长点,逐渐成长为聚合物微球,增加了PVDF膜表面粗糙度和孔隙率。但相分离法制备的膜通常存在孔隙率低(<80%)、孔道连通性差等缺点,导致其分离通量低且耗能高。

2 自愈合油水分离膜的修复方式

自愈合能力通常是通过使用疏水性小分子来实现的,疏水性小分子从材料内部迁移到表面以修复受损区域,或使用形状记忆效应愈合微/纳米级结构。所以自愈合油水分离膜的修复要通过以下三个方面实现:低表面能物质的修复;表面粗糙结构的修复;低表面能物质与表面粗糙结构的同步修复[42]。其主要修复方式如图5所示,接下来就对这三种方式展开叙述。

图5 自愈合油水分离膜的修复方式

2.1 低表面能物质的修复

油水分离膜的自愈合过程主要分为两种:一种是将化学结合保存的具有活性官能团的氟化物嵌入材料内层,当膜表面的低表面能物质受损后,储存的愈合剂在温度、光照射、外界湿度等刺激下迁移到膜表面,补充低表面能物质,达到愈合超疏水性能的目的;另一种是将具有较低表面张力的流体通过物理吸附保存,当表面受损时,保存的流动性愈合剂将填充受损区域以对其进行修复。

2.1.1 人工干预诱导型自修复

人工干预诱导型自修复是指储存的愈合剂在受人工控制的外界环境条件刺激下将低表面能物质迁移到损伤部位的过程。目前,人工诱导愈合主要有温度、紫外光照、有机溶剂、机械诱导愈合等。

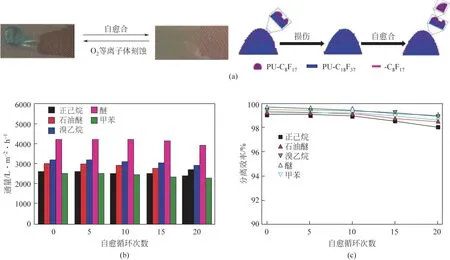

温度诱导愈合是利用高温提高自由基的扩散速率,当诱导温度高于聚合物的玻璃化转变温度时,聚合物在基材表面移动,并提高愈合效率。最近,王鹏等[43]用静电纺丝方法将全氟辛基取代的聚氨酯(FPU)制成超疏水膜,该膜经过氧气等离子体刻蚀处理后,油-水分离能力丧失,经加热处理后,保存的含氟聚合物迁移到膜的外表面,恢复其油水分离能力。静电纺丝膜的自愈过程和FPU 膜经20次损伤-愈合循环以后的油-水分离功能(如图6所示)。

图6 静电纺丝膜的自愈机理以及膜的分离效率[43]

除了温度诱导之外,紫外光是日常生活中一种最常见的光源,赋予自愈合超疏水膜光催化自清洁性能是一种简单的愈合手段。杜柱康等[44]通过经紫外光固化的聚氨酯丙烯酸树脂(DSPUA)表面沉积疏水改性和功能化的Al2O3纳米颗粒(SMANP),制备SMANP@DSPUA自愈涂层,该涂层受损伤后,经紫外光照射后,加速了可逆共价键(双硫键)交联反应,可使涂层在50min内完成愈合过程,该涂层的制备及愈合过程(如图7所示)。

图7 超疏水性涂层的制备和愈合过程[44]

目前,利用微胶囊作为“补充剂”制备的自愈合膜的方法也取得了很大的关注,孙红燕等[45]利用胶囊法在纺织品上展示了机械力诱导的自愈疏水性。这些通过温度、紫外光、机械诱导等外界条件完成超疏水表面自愈合的方式,为具有可逆润湿性的稳定油水分离膜开辟了一条新途径,但膜的自愈合需要高温或外部压力。这导致自愈过程缓慢,成本高,因此开发和改进自愈合油水分离膜还有很长的路要走。

2.1.2 外界环境自发诱导自修复

值得注意的是,膜表面超疏水性能的修复除了依赖于“外部”修复剂外,也可以在没有任何额外添加剂/嵌入修复剂的情况下独立修复。刘宏宇等[46]通过简单的合成方法制备了一种两性离子水凝胶,该凝胶具有优异的自愈能力、低的膨胀率和较好的机械性能。将其涂敷于棉织物表面,得到了具有优良的水下超疏油性和防污性的油水分离材料。该材料的油水分离效率可达99%,在进行50 次循环使用后,水通量依然可达15181L/(m2·h)。

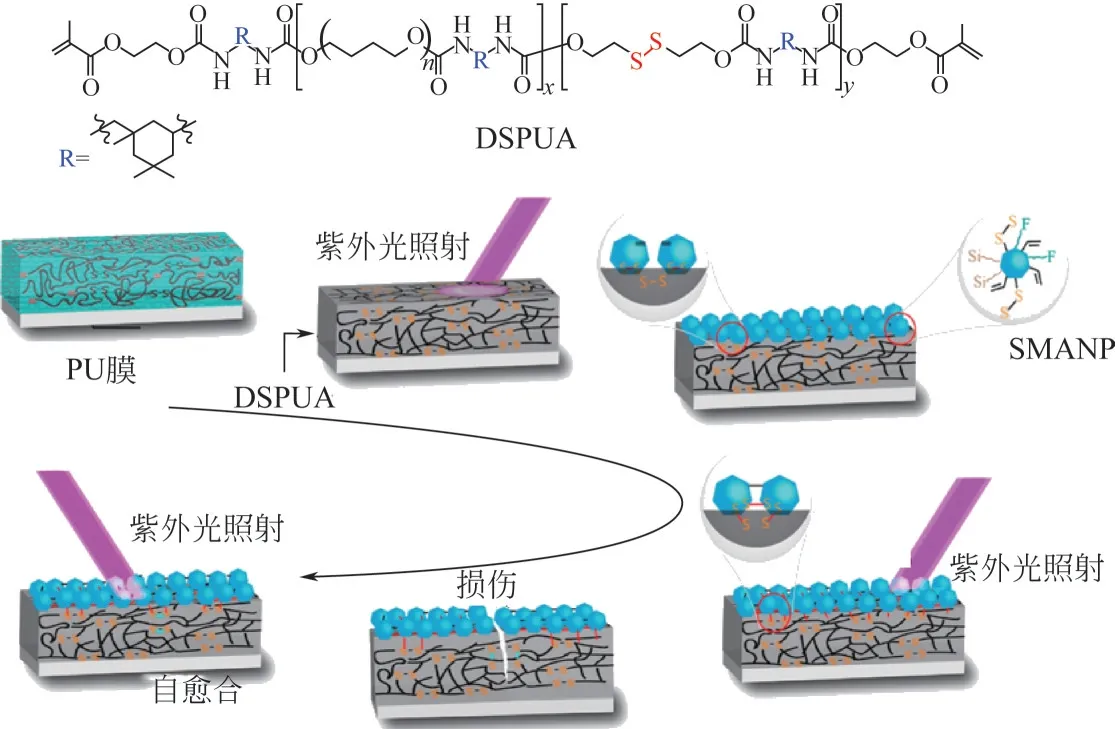

目前超分子聚二甲基硅氧烷(PDMS)弹性体具有优异自愈合性能和机械性能,常被用来制备一些智能材料,如油水分离泡沫和疏水性热凝胶。孙平川等[47]通过多强度氢键和二硫键的协同结合,设计了具有优异自愈合性和机械性能的超分子PDMS弹性体。路建美等[48]制备了自愈合超疏水/超亲油的 多 壁 碳 纳 米 管 (Co-PDMS@ZIF-8-coated MWCNT)薄膜。膜经氧气等离子体处理5min后润湿性丧失,经过一段时间后,钴-聚二甲基硅氧烷(Co-PDMS)能够在不受外力的情况下重新附着到薄膜表面,从而恢复薄膜的润湿性。磨损后膜的分离效率保持在98%以上,氧等离子体蚀刻后的分离效率保持在97%以上(如图8 所示),这表明该薄膜具有更强的适应性,更适合于实际含油废水的处理。

图8 MWCNT膜微观结构和乳化油水分离效率[48]

2.2 表面微观结构的修复

与低表面能因子相比,表面微观结构对制备具有机械稳定性的超疏水表面具有更大的影响,当油水分离膜发生更剧烈的物理损坏时,低表面能因子可能被机械攻击损坏,这时就需要通过修复表面微观结构的方式构建超疏水表面。修复超疏水表面微观结构的愈合方式分为两类:一类是在外界刺激下,通过周围的物质向损伤部位迁移,使受损的区域得到愈合,在受损区域形成了新的微纳米结构[49];另一类是在外界刺激下,在损伤的原位利用刻蚀、降解等方法重新构筑出新的微纳米粗糙结构[50]。

2.2.1 物质的运动迁移

当超疏水表面被损坏时,升高温度便可使低熔点材料流动并填补损坏区域,降温冷却后该类材料凝固即可恢复原来的超疏水性。田雪林等[51]通过复制成型方法将正壬烷蜡掺入微结构PDMS 基质中,制备了自愈合超疏水表面(如图9 所示)。值得注意的是,在不经外部刺激的情况下,PDMS基质中的正壬烷蜡会迁移到表面以减少系统的总界面自由能。PDMS/ND-10的自愈行为源于界面自由能最小化的趋势,这推动了蜡从基质到表面的自发迁移,迁移后的疏水蜡随后在表面形成粗糙的纤维结构,并赋予表面超疏水性,制备的PDMS/ND-10表面从经过蚀刻的超亲水状态到超疏水状态的自愈时间短至20min。

图9 PDMS/ND-10仿生超疏水表面的制备及自愈合时间[51]

2.2.2 表面微观结构的重新构建

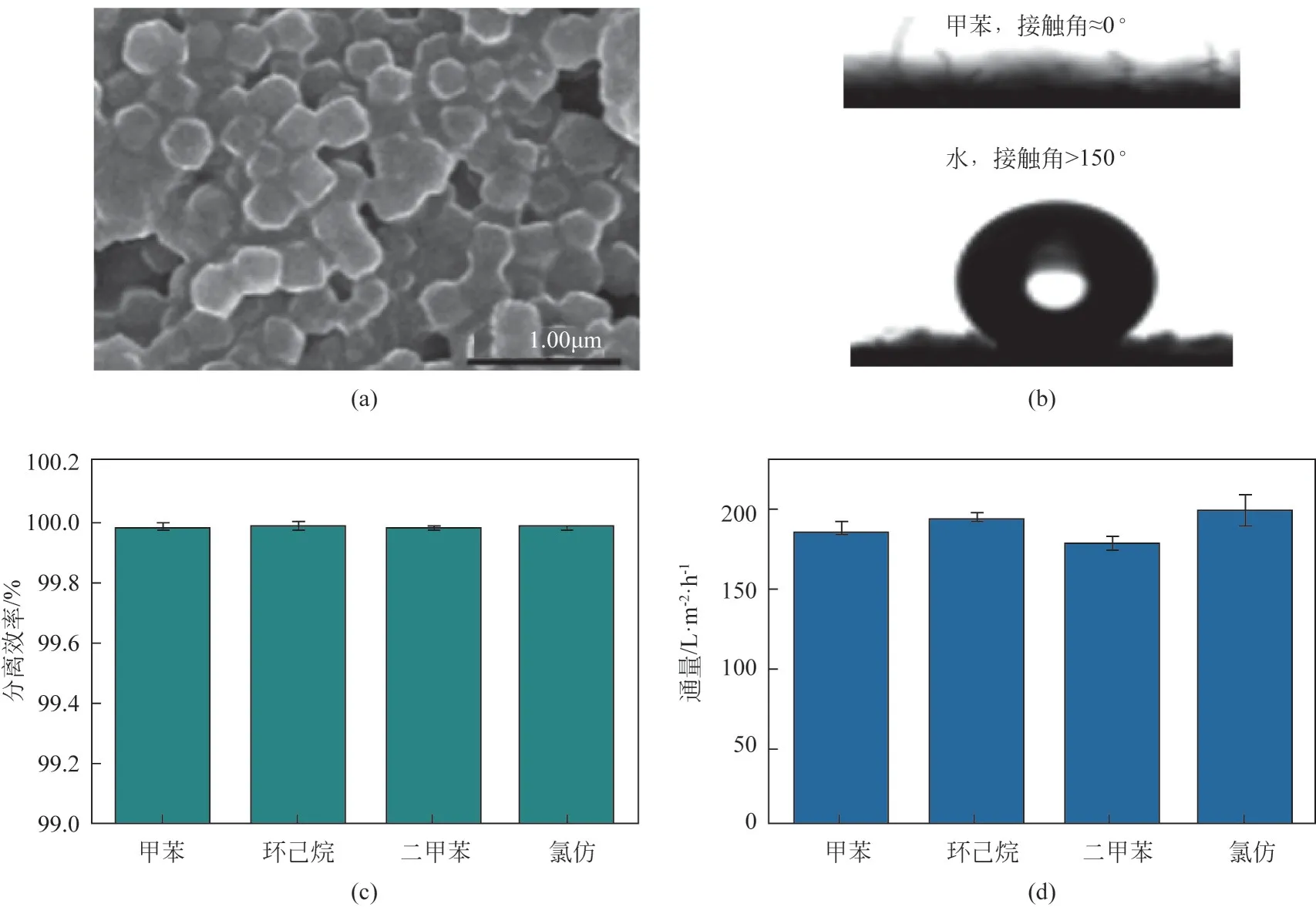

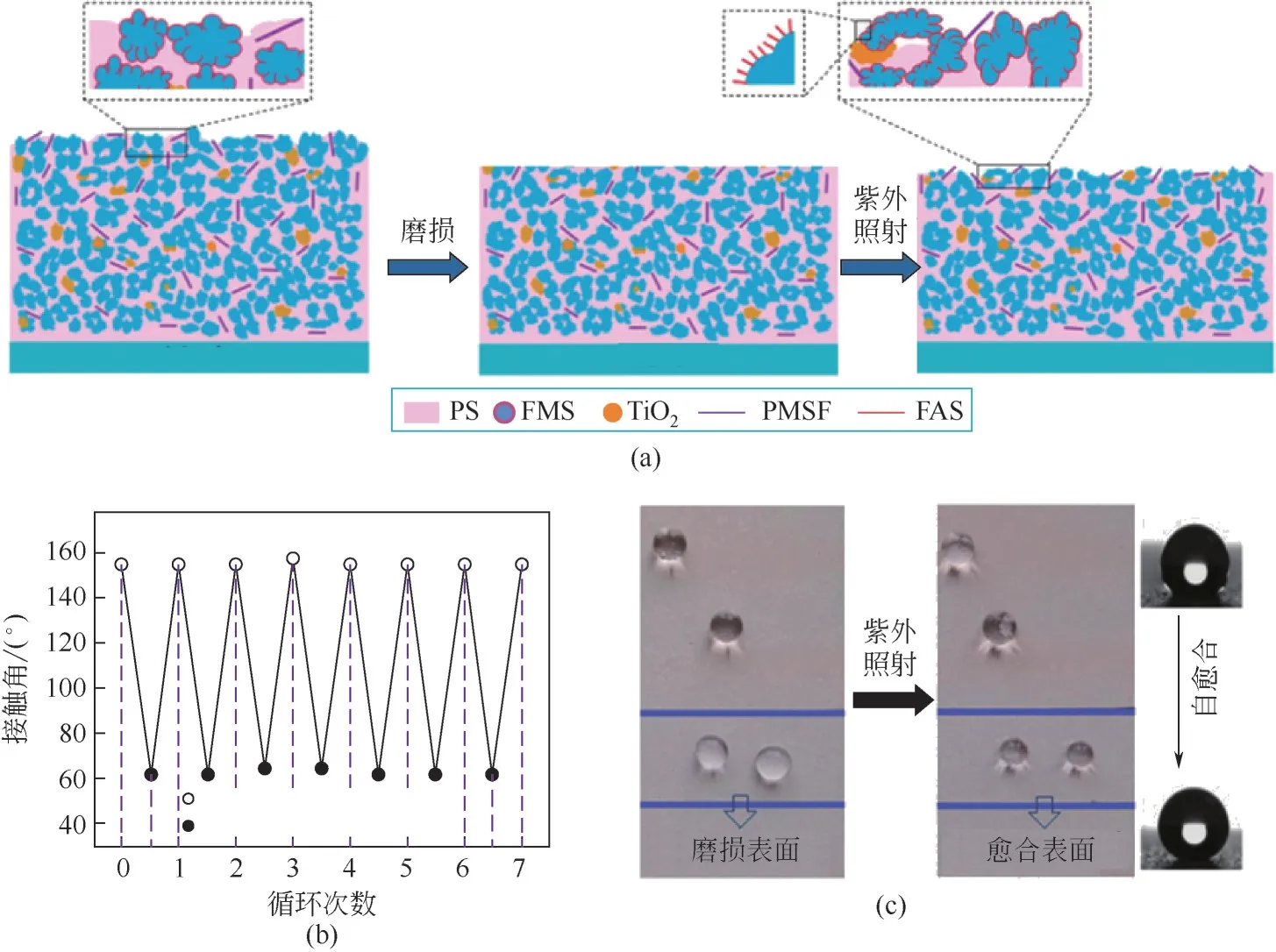

对于修复膜表面的微观结构损伤,除了以上提到的物质的运动迁移方法外,在原来受损的表面重新构造粗糙结构,从而实现超疏水性能的愈合。如在紫外光、加热、溶剂诱导等条件下在材料表面重新生成新的微纳米复合结构。该方法愈合效率高,愈合形式多样,但材料种类受限,不易实现大结构损伤的恢复。周树学等[52]利用聚苯乙烯(PS)、氟化SiO2纳米粒子(FMS)、苯甲基磺酰氟(PMSF)和光催化TiO2纳米粒子等制备了一种自修复超疏水有机涂料,涂覆在基底表面,形成了机械稳定的超疏水表面,由这些成分形成的超疏水表面在机械损伤后不仅表现出自修复能力、光催化自清洁性能,还具有长期的户外耐久性。当涂层受磨损后,失去了超疏水性能,在紫外光照射下可以形成新的微纳米结构的表面(如图10所示)。同时表面也会暴露出新的含氟低表面能分子,从而使损伤的超疏水性能得到恢复,这种紫外光照射的修复过程可以重复多次,但是修复的过程较为缓慢。

图10 FMS/TiO2基超疏水涂层的自修复机理和超疏水表面自愈合前后的接触角图片[52]

2.3 低表面能物质及表面粗糙结构共同修复

目前,自修复超疏水表面由于其可修复的润湿性能引起了人们的广泛关注,尽管微结构和表面化学成分通常可以单独调整或修复,但在微结构和表面化学中具有双重响应的表面的制造仍然具有挑战性。

陈敏等[53]制备了可以通过独特的球形装饰柱结构对表面微观结构和化学反应做出响应的新型智能表面。当表面受损伤后,通过可调微观结构和可修复表面化学的结合,所获得的表面不仅在超疏水和微疏水之间呈现可逆润湿性,而且在多次O2等离子体处理后呈现可修复的超疏水性。李朝旭等[54]研究开发了一种将炭黑和聚二甲基硅氧烷(PDMS)结合起来的简易涂层方法,以制备具有超疏水和分层表面的气体扩散层(GDL)。将氧化130h的该涂层用去离子水洗涤几次后,在160℃下,加热10min 就可以使微孔层(MPL)表面的疏水性从107°到133°。不仅如此,环硅氧烷和炭黑颗粒结合在一起,重新获得粗糙结构,从而改善疏水性。分层超疏水表面也显示出更低的腐蚀电流密度和更好的耐久性,此外分层微纳米结构表面被证明具有非凡的自愈能力。

综上所述,油水分离膜实现自愈的方式有很多,在设计自愈合油水分离膜时,应综合考虑其优缺点及适用性,从而选择出最适宜的途径。

3 结语与展望

自愈合油水分离膜与普通油水分离膜相比,明显提高了膜的稳定性和使用寿命,而且在未来材料科学发展中将也会起到至关重要的作用。文中针对材料表面微纳粗糙结构及低表面能物质损伤的愈合方式展开论述,介绍了利用温度、湿度、紫外光照、有机溶剂、机械诱导等方法诱导愈合低表面能物质的缺失,以及利用物质迁移和微观结构重生的方法对疏水表面微纳粗糙结构进行愈合。

然而自愈合油水分离膜仍有许多特性亟待开发,如:制备膜所需的时间与经济成本都比较高;疏水表面修饰的功能单体大部分含氟,危害人体健康并破坏生态环境;所制备的膜机械强度偏低;对于同步愈合低表面物质和表面粗糙结构的自愈合型超疏水表面的研究仍然较少。

基于以上问题,未来发展趋势可望从以下几个方面展开研究:着力于开发低成本高效率的自愈合型油水分离膜,寻找含氟材料的有效替代品。进一步发掘可批量制备自愈合型油水分离膜的方法,制备多功能油水分离膜,实现常温下快速自愈合,以延长实际含油废水修复中材料的寿命。寻找实现低表面能物质和表面粗糙结构同步愈合的有效途径。进一步挖掘自愈合型油水分离膜在电子电器、航空航天、通讯、医疗卫生等其他领域中的应用前景。