光催化及其协同电化学降解VOCs的研究进展

徐伟,李凯军,宋林烨,张兴惠,姚舜华

(太原理工大学土木工程学院,山西 太原 030024)

根据报告[1]显示,大气中臭氧污染问题日益严重,臭氧浓度上升的一个原因是其前体物挥发性有机污染物(volatile organic compounds,VOCs)的改善治理效果不高[2]。因此,为了从根本上解决环境污染问题,应从VOCs 的净化处理工作开展。工业废气中VOCs 作为首要组成部分[3],对大气环境和人体健康影响较大。同时,因其成分的复杂性,VOCs 的处理难度较大。因此,针对VOCs 无选择性反应的光催化高级氧化技术成为VOCs 降解领域的研究热点。光催化(photocatalysis,PC)技术始于1972 年[4],直到1990 年,PC 技术应用到气态污染物降解领域[5]。目前,大多数研究集中在新型光催化剂的制备[6-8],也有一些研究集中在光催化与电 化 学 的 协 同 反 应[9-13]。光 电 催 化(photoelectrocatalysis,PEC)能够有效抑制光生电子空穴对的复合,提高了空穴的寿命。

为了使PC/PEC技术工业化,基于PC/PEC体系的工艺流程设计起到重要作用。PC/PEC 体系降解效率的工艺影响因素包括废气的温度、相对湿度、初始气体浓度、氧浓度和气体流速。VOCs 废气进入催化反应器要经过预处理,如若不经过预处理直接通入反应器内,必然会导致降解效率低、反应器使用寿命变短等。为了解决工艺流程中存在的问题,本文将从现阶段PC 和PEC 实验研究的最新研究进展出发,总结现有实验研究中工艺参数改变对催化反应体系的影响,为以后的催化降解工艺流程设计与优化提出参考意见。

1 光催化技术

1.1 PC技术概述

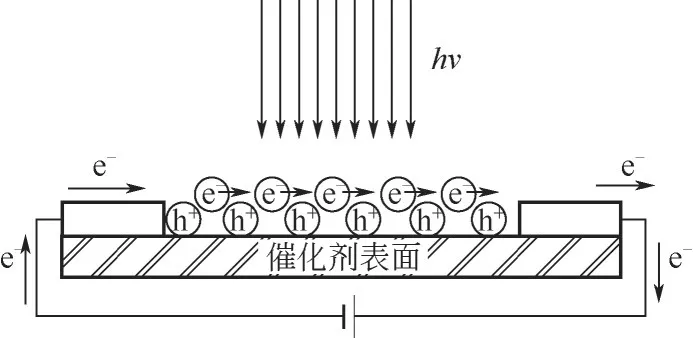

PC 机理见图1 所示,TiO2受适当的光激发后,价带电子跃迁到导带,形成导带电子(e-),同时在价带留下空穴(h+)。其中空穴与水反应生成羟基自由基(·OH),而·OH对污染物的氧化具有普遍性,因此能够降解大多数VOCs,空穴本身也具有极强的氧化性,也可作为光催化反应的主要物质。光生电子能够迁移至催化剂表面,与吸附在表面的氧发生作用生成活性氧类,这些活性氧自由基也能参与氧化还原反应。

图1 TiO2光催化反应历程

1.2 PC技术降解典型气相污染物的影响参数

VOCs 的光催化降解有如下四个过程:一是VOCs随着气体的流动并向光催化剂表面进行扩散;二是VOCs 在被催化剂表面吸附并同时进行反应;三是VOCs 降解后的产物在催化剂表面进行解吸;四是解吸后的产物随着气体的流动流出催化剂表面。其中,速率最慢的过程决定着整个光催化总反应速率的快慢。综合考虑多种因素对催化剂表面的气体分子吸附与解吸的影响,加快速率最慢的过程,对于提高光催化总反应速率有很大的意义。

1.2.1 温度

利用PC技术降解VOCs时,温度作为其过程中重要的参数是不可忽略的。光催化对比于经典催化的区别在于它们的热力学性质不同,光催化过程不是由热激发的,而是由特定能量的光子激发的。经典催化过程是催化剂通过改变反应的中间状态来降低反应的活化能,从而使得具有负吉布斯能量变化的反应加速自发进行,即经典催化仅限于热力学上可能发生的反应[14]。

温度与催化剂表面的传质过程有很大的关系,给定条件的三个解吸与吸附的过程,其控制着整体反应速率:①当解吸是限速过程时,温度升高会降低反应速率;②当吸附是限速过程时,温度升高会增加反应速率;③当解吸和吸附均不为限速过程时,温度存在一个最佳值使得反应物的吸附和反应产物的解吸达到平衡,反应速率最高。VOCs 的吸附是一种放热的现象,解吸是吸热的现象,温度的降低有利于吸附,较高的温度有利于反应产物从催化剂表面解吸,吸附与解吸竞争控制着该温度范围内VOCs 的降解过程。Dursun 等[15]在三种不同的温度下(120℃、150℃和180℃)进行气相苯和甲苯的降解实验。苯降解实验中,120℃时平均降解效率最高,而150℃时最低;甲苯降解实验中,120℃时平均降解效率最高,而180℃时最低。苯污染物降解效率受温度升高的影响不大,而甲苯污染物随着温度的升高降解效率逐渐降低。Abbas 等[16]在20~80℃的不同温度下进行活性测试。结果表明,将反应温度从20℃提高至80℃会降低乙烯、丙烯和甲苯的降解率,20℃时降解率最高。高温的状态下可能会影响光催化进程,过高的热量可能会使得VOCs 分子在光催化剂表面解吸并增加空穴和光生电子的复合率。

1.2.2 相对湿度

相对湿度对光催化过程中的影响是不可忽略的。在低湿度下,湿度对光催化反应的影响主要存在两个过程:催化剂表面水分子与VOCs 分子之间的竞争过程[17]和水产生的自由基与VOCs 分子的反应过程。这两个过程的平衡决定了湿度对光催化的影响是促进还是抑制。随着湿度的进一步增加,催化剂表面形成的水膜[18](机理见图2)决定了VOCs向表面的质量传递,此时质量传递主导着光催化进程。

图2 湿度增加过程中表面的H2O和VOCs的传质机理图

质量传递与VOCs 分子的亲水性和疏水性特征有着极大的关联,往往亲水性较强的VOCs 的降解率受湿度水平升高的影响不大。张金辉[19]进行了双组分VOCs 降解实验,实验结果发现甲苯的降解效率随着相对湿度的增加呈现出降解效率先升高后降低的趋势;乙醛的降解效率改变趋势与甲苯相似,但降解效率变化幅度不大,整体表现为相对湿度的改变对乙醛降解效率影响不大。甲苯与乙醛虽有相似的改变趋势,但甲苯的变化幅度显著,原因是乙醛为亲水性物质,甲苯为疏水性物质,随着相对湿度的增加,疏水性物质则会受到排挤,水分子与甲苯竞争催化剂表面的吸附活性位点,从而表现出高湿度环境下随着相对湿度的增加、降解率下降的现象。张兴惠等[20]进行了气相二甲苯的降解实验。当相对湿度为50%时,降解率达到最大值85.5%,而当相对湿度增加或降低时均会导致光催化降解率下降。Rao 等[21]通过乙醛、乙烯和邻二甲苯三种混合污染物的吸附与降解实验发现:①乙烯的吸附容量最低,乙醛的吸附容量最高,邻二甲苯居中;②乙烯的降解率仅有22.4%,远远低于乙醛的99.2%。由于乙烯的吸附能力较差,其竞争活性位点的能力远不如乙醛,故其污染物混合物中乙烯的降解能力较差。亲水性分子往往呈现出降解率受湿度影响较小的趋势,而疏水性分子在高相对湿度下受到的抑制作用比较明显。

如果反应过程中水分含量过低,会降低TiO2的催化活性,在进行气相污染物的降解过程中,水的存在是维持催化剂活性的必要条件。Bellè等[22]进行了气相甲苯的开式循环降解实验,设置了三组相对湿度变量25%、50%和75%,经过长时间降解后,湿度为25%的降解率逐渐下降,90min时降解率为0,即此时的催化剂失活,分析其原因是催化剂上吸附水可能会延缓苯、甲醛等副产物在催化剂表面的积累,从而阻碍其脱活。

无水环境下,气相有机物光催化降解反应同样可以进行[23]。Chen等[24]通过设置了三种不同的湿度环境(RH=25%的潮湿环境、干燥空气环境和氮气环境),发现潮湿环境下降解率仅略微高于其余两种环境的降解率。可以理解为空穴直接对污染物进行了氧化,SnO2的VB 边缘电位3.6eV 远高于苯的氧化电位,光致空穴的俘获剂不再是水,而是污染物本身。

1.2.3 初始气体浓度

初始气体浓度也是影响光催化效率的一个关键因素。初始气体浓度较低时,催化剂表面的吸附活性位点还未达到饱和,浓度的增加可提高VOCs 占据吸附活性位点的数量,从而提高VOCs 的降解速率,当催化剂表面的活性位点数目利用达到饱和时,此时的VOCs 降解速率达到最高。气体浓度继续加大,则其效率会降低。据文献[25]报道,当浓度过高时,由于其存在遮掩作用使得催化剂吸收光子的能力有限,降低有效光子的总吸收速率。对于影响机制,还存在另一种说法,高浓度的气体会吸收或散射催化剂表面的光,从而阻止催化剂吸收光,进而降低光催化降解效率。Rao 等[21]的乙醛降解实验证明了上述说法。

在杜晶晶等[26]的苯降解实验和He等[27]的甲醛降解实验中均存在一个最佳浓度值,低于或高于此浓度均会导致降解率的下降。Bellè等[22]通过改变了光催化反应器入口处甲苯气体的浓度来评估浓度对光催化反应的影响,设置了三组浓度值82.14mg/m3、143.75mg/m3和328.57mg/m3,前2min内降解率能维持在62%、58%和58%,在后续的30min 内浓度值为82.14mg/m3、143.75mg/m3的降解率逐渐下降,浓度值为328.57mg/m3的降解率则是持续降低。由于其浓度值的增加,光催化期间产生的·OH 数量不足以满足催化剂表面形成和吸附的副产物,导致了催化剂表面快速完全饱和,使得降解率下降。

在低浓度的氛围时,随着VOCs 浓度的增加反应速率逐渐增加。由于低浓度氛围下光催化过程中催化剂的活性位点未被占满,增加的降解量受初始浓度变化的影响很大。因此,整体过程呈现的是随着VOCs 浓度增加而降解率也增加。在高浓度氛围下的降解过程中,随着初始浓度的增加VOCs 反应速率是逐渐增加的,但增加的降解量受初始浓度变化的影响不大,因此整体过程呈现的是降解率下降。

1.2.4 氧浓度

在光催化降解VOCs 中,氧通常以超过VOCs浓度而大量的存在,并且它可以作为电子受体起反应物作用[28]。在朱瑜瑜[29]的甲苯降解实验中发现,O2体积分数由10%提升至20%的过程中,降解效果与O2浓度成正相关,当O2体积分数增加至25%时,甲苯降解率下降。这是因为O2浓度的增加,由氧衍生的自由基数量增加,为催化剂表面VOCs吸附与反应过程中提供充足的活性自由基,提高了甲苯降解率。但过量的氧也会与VOCs 竞争吸附位点,从而使得降解率下降。

反应体系中氧的来源不仅仅只有氧气,有些学者还以臭氧作为氧源进行光催化研究。Borges Ribeiro等[30]利用臭氧环境下进行甲苯的光催化降解反应,当O3浓度为96.6mg/L 时,最高降解率达到了92.4%。臭氧具有更高的电子亲和力[31],减少电子空穴对的复合。卫鹏[32]进行了臭氧协同光催化降解气相己烷实验。通过测定,·OH和·O-2浓度均增加,其中·O-2比·OH增加比例高,大幅度提高了催化剂催化活性。过量的臭氧也会抑制VOCs 的降解,Shen等[33]的三氯乙烯降解实验中可发现,一定浓度的O3可以促进三氯乙烯的降解率,但过量的O3会使降解率下降。过量的臭氧会与·OH 反应,抑制三氯乙烯的降解。

1.2.5 气体流速

气体流速同样也是VOCs 光催化氧化的关键因素。气流速度过高,会减少VOCs 在光催化反应器内部的停留时间,降低VOCs 的降解率。降低气流速度时,可以使得被吸附在催化剂表面的VOCs 与活性自由基反应时间增加,进而提高降解率[34]。但较低的气流速度会使得反应后的VOCs 无法克服催化剂表面的传质阻力,导致表面解吸率降低,无法及时吸附未反应的VOCs,进而降低了降解率。

Rao 等[21]以气态乙醛作为目标污染物,气体流速设置变量为20cm3/min 到80cm3/min(标况下)。实验结果表明,光催化的降解率从99.2%下降到20.6%,降解速率从0.065min-1到0.050min-1。Bellè等[22]进行了气相甲苯的降解实验,设置了四种流速(75L/h、150L/h、225L/h 和300L/h,标况下)。实验发现2min 内降解率分别为66%、71%、70%和51%,但循环运转30min后,75L/h(标况下)流速状态下的降解率增加至90%,其余流速状态的降解率均略微下降。低流速状态下,有利于副产物的吸附降解与解吸,同时低流速状态下气体分子停留时间增加,确保了甲苯气体分子与催化剂表面的接触时间更长。张兴惠等[20]进行了气相二甲苯的降解实验,综合考虑了吸附与降解之间的平衡关系,实验得到0.3m/s为最佳风速条件。

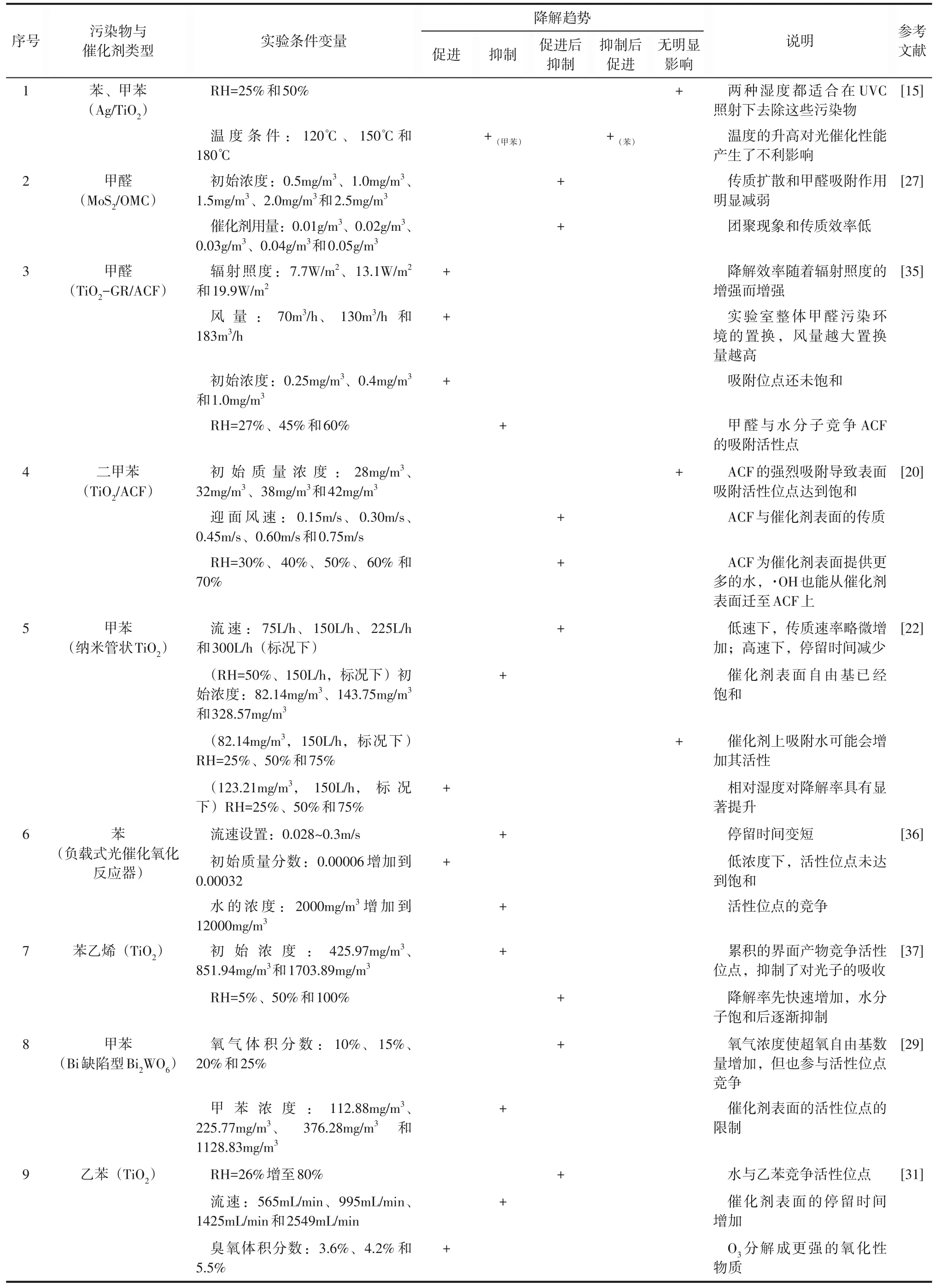

基于对各种影响因素的研究,本文总结了近五年的气态污染物光催化降解实验(见表1)。每个光催化实验中均存在多种实验条件变量,例如实验1,实验中涉及需要处理的污染物种类为苯、甲苯,其所用的催化剂类型为Ag/TiO2。该学者重点对湿度条件与温度条件变量进行研究。当湿度由25%增至50%时,苯和甲苯的降解率几乎不变,因此对降解趋势无明显影响,两种湿度均适合在UVC 照射下去除这些污染物。温度条件设置为120℃、150℃和180℃,实验结果表明,甲苯的降解率随着温度的升高逐渐下降,苯的降解率随着温度的升高先下降后增加。因此温度的升高对甲苯的降解趋势为抑制,对苯的降解率为先抑制后促进,虽从150℃增至180℃存在促进效果,但总体表明温度的升高不利于光催化降解。

表1 光催化实验中实验变量对气态污染物降解趋势的影响

2 光催化协同电化学技术

光催化协同电化学技术(electrochemistry,EC)成为近几年研究的新热点之一,本节将针对PEC反应体系降解工业废气中典型气相污染物的机理和影响参数进行论述。

2.1 EC技术概述

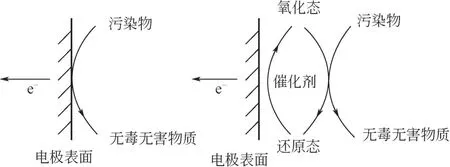

在电场作用下,电极表面发生电子转移反应,而电极表面本身并不发生化学作用,其中发生的电子转移反应即为电化学催化反应。电化学催化反应又分为直接电化学氧化和间接电化学氧化。如图3所示,直接电化学氧化为污染物直接在阳极表面失去电子并生成无毒无害的物质,间接电化学氧化是利用电化学反应生成的氧化剂与污染物进行反应并生成无毒无害的物质。

图3 直接电化学氧化与间接电化学氧化示意图

2.2 PEC协同技术的机理

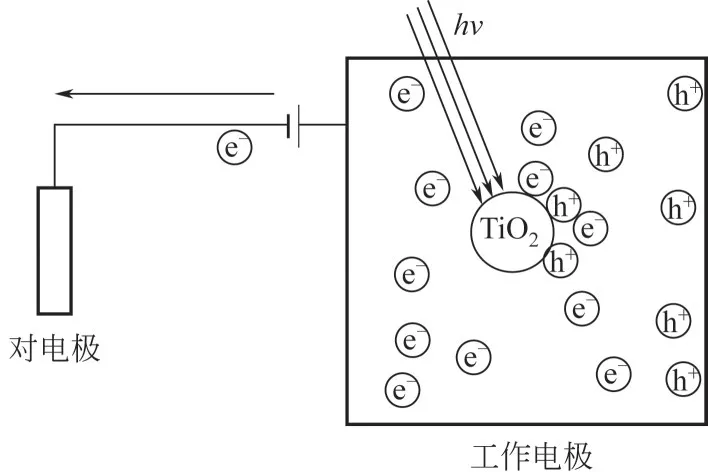

PEC 协同技术是在PC 技术基础上外加电压形成的,体系中的电极可作为光催化剂的载体。如图4所示,将光催化剂负载到能够导电的电极上,同时,将负载后的电极作为工作电极,采用外加偏压的方法迫使光生电子向对电极移动,从而迫使电子空穴对分离[11]。Liu 等[51]利用了另外一种协同方法,直接在催化剂表面施加电流回路,如图5所示,光生电子在外加电场的作用下与空穴分离,留下空穴与催化剂表面的H2O或VOCs进行反应。

图4 PEC协同技术机理图

图5 PC基础上施加电场机理图[51]

2.3 PEC 协同技术降解典型气相污染物的影响参数

由于PEC 体系比PC 体系仅增加电场这一要素[52],故本节对工艺参数的影响不作介绍。PEC体系关注的问题是如何增强电子空穴对的分离效率。针对此问题,本节重点对外加偏压进行介绍,为VOCs降解流程中PC体系外加偏压类型与大小提供参考性意见。

2.3.1 外加偏压

PEC 反应体系中,外部施加偏压(电压和电流)对反应体系有重要作用。在外加电压的作用下,能够有效促进PC 反应体系中光生电子与空穴的分离,增加PC 反应体系中空穴的寿命。但随着偏压的不断增大,副反应速率也会增大,从而导致降解率下降[53]。一般来说,对于不同的实验条件,气相PEC 反应体系施加的偏压是不同的,大多数反应器中电解质为液体电解质,而采用固体电解质时,一般需要极高的偏置电压才能提高效率[54]。

Ye 课题组[55]设计了全固体状态的PEC 反应器用于乙烯气体的降解,采用Nafion®324膜作为固体电解质,TiO2/ACF-Pt 作为光阳极,TiO2/ACF 作为光阴极,实验结果得到47.5V偏压所对应的降解率最高,当偏压高于47.5V时,降解率降低主要是由于Pt 发生了电化学反应。Ye 课题组[56]后续以直流脉冲方波电压为变量,通过改变电压的各项参数并结合二次旋转正交实验确定了最佳电压为64.65V,占空比为55.79%,频率为358.36Hz。Dai 等[54]设计了基于液相电解质的气相PEC 反应器,以TiO2-NR/FTO 作为光阳极,Pt 作为对电极,当光照射并施以偏压时,光生电子迅速从空穴处分离并流向对电极,在工作电极留下空穴来氧化NO,实验得到最佳偏压值为0.3V,降解率可达80%。Wang 等[57]将R-WO3/TNT 材料制作成网状物并设计了管道反应器用于VOCs的降解,反应器内设置了24个光电管,光电管通过连接直流电源施加的1.0V的偏置。反应器的气体流速为1.6m/min,污染物停留时间可达到11.2s,在外部偏置情况下,R-WO3/TNT 对甲苯气体的降解率达到71%,对异丙醇和乙醇气体的降解率可达90%。Yan 等[58]通过水热法制备了光催化材料Co-MoS2,并将其涂抹在不锈钢网上,构建了光电催化燃料电池,以不锈钢网作为阴极,Cu金属棒插入电解液中作为阳极,将两个电极密封在膜组件中,并加以光照,设计了封闭式反应器用于降解三甲胺气体。外电路的电阻值设置为10Ω,通过对比PC 体系、EC 体系和PEC 体系的降解能力,经实验证明该PEC 系统可以有效地降解三甲胺气体,并且Co-MoS2催化剂可经济高效并重复使用。Nie等[59]设计了石英圆柱形反应器,以负载Pt/TiO2-ZnO 的不锈钢网为光阴极,铜为阳极,电解质为KOH溶液。对比了EC和PEC体系的催化性能,EC体系中,通过改变外电路变阻器的阻值的大小,当阻值为400Ω 时,内外电路阻值相同,即电流最大,电子转移速率最大,该EC 催化活性最高;PEC 体系中,200Ω 和600Ω 对应的降解效率最大,原因是,催化剂表面具有更高的电流密度或更高的电位偏置能够有效提高催化剂的催化活性。PEC体系回路电流密度总是大于EC 体系,有光照下的电子流比没有光的电子流大,即PC与EC的协同作用明显。

另一种的PEC 协同技术形式上不采用电解质,对比于采用电解质形式的PEC 反应体系所需要的高电位偏置,该协同方式在低偏置电压下即可实现光生电子空穴对的有效分离。Liu 等[51]利用复合TiO2/WO3材料进行丙酮的催化实验,当TiO2接受光照后,光生电子转移至CB 更低的WO3,通过在回路中施加低电位偏置,电子更容易通过WO3驱动到外部电路,防止电子和空穴的快速复合。实验结果表明,施加偏置电压的PEC 体系比PC 体系具有更高的丙酮降解率。Dong 等[60]合成了Fe2O3/TiO2复合纳米催化剂,将其制成玻璃纤维过滤器并由两块网板夹在中间,对两块网板施加DC 直流电压,通过调整两个网板之间的距离改变电场强度。实验表明,HCHO 降解效率随着电场强度的增加而提高,当电场强度为7500V/m时,其对应的降解率最高可达90%。

2.3.2 其他影响因素

PEC反应体系还存在着其他影响因素,例如液体电解质的种类与浓度、pH和电子接受剂等[23]。

电解质溶液在体系中起到联通电路的作用,需要良好的离子电导率。聂成[61]利用质子交换膜将系统分成两室,一室为电解质溶液,铜丝插入电解质溶液中,另一室用于接触气相污染物并放有自然灯光。其探究了不同电解质对光电耦合系统的影响,对比发现0.5mol/L的K2SO4降解效果明显高于1mol/L的NaCl。究其原因,可能是NaCl 电解液更容易导致铜电极的腐蚀,进而影响了PEC 体系的电流。Lyu 等[62]采用Na2SO4作为电解质溶液,研究发现,随着电解质溶液的浓度增加,可以提高溶液的电导率,加速电解液中离子的迁移,提高了活性自由基产生量,但电解质浓度过高会与活性自由基反应,进而降低光催化降解速率。

液体的pH 主要影响溶液中催化剂表面的电荷性质和表面的吸附行为,针对不同的污染物降解反应体系,相应的最佳pH 范围也不同。王海燕等[63]探究了不同电解质对应的最佳pH 相应范围,实验结果表明,以Na2SO4为电解质时最佳初始pH 为5.6,以NaCl 为电解质时最佳初始pH 为9.8。从动力学观点考虑,pH 增加,氢氧根含量增加,从而结合空穴的效率增加,提高羟基自由基的数量。SO2-4比 Cl-空间位阻大, 影响了催化剂表面对氢氧根的吸附,因而以NaCl为电解质时, 氢氧根被催化剂表面吸附的量比Na2SO4多。

传统的PC 体系中电子接受剂为氧物质,但在PEC体系中,氢离子也可以作为电子接受剂,能够在阴极附近产生氢气。电子接受剂影响着电子分离转移效率,从而影响了光生电子空穴对的分离效率。吴毅杰[64]将m-WO3/Mn3O4-1.5/NGR-2材料制成电极,通过光电流测试发现,光电流密度相较于m-WO3/Mn3O4材料提升了接近两倍,NGR可以作为良好的电子接受体和转移体,能够有效地增加电子分离转移效率。

基于液体电解质的PEC 体系实现工业化仍有一些难度,其中有一些不可避免的缺点。例如,废气VOCs 需要进行持续且高效的降解,降解过程中难免会对液体电解质造成污染从而导致催化剂失活。未来,全固体状态PEC 反应体系和施加均匀电场PEC 反应体系的研究或许能进一步推动PEC在工业废气降解领域的发展。

3 结语与展望

本文对目前PC/PEC 处理VOCs 的研究进行了综述,概述了PC 中不同因素(温度、相对湿度、初始浓度、氧浓度和气体流速)和PEC 中外加偏压以及其他影响因素对其研究的影响,从机理与实验结果展开描述,通过对近几年针对气相污染物降解的工艺参数影响以及各参数影响机理进行总结,得到如下结论。

(1)温度主要影响着催化剂表面污染物的吸附与解吸。相对湿度主要影响着催化剂表面活性位点的吸附竞争,但由于催化剂本身的特性,对各种湿度水平具有不同的响应。气体浓度主要受催化剂表面活性位点限制,当活性位点达到饱和时,降解速率达到最大。作为电子受体的氧,浓度增加能够提高降解率,但浓度过高时也会作为活性位点的主要竞争者。气体流速则是影响VOCs 在催化剂表面的停留时间,但流速过低会导致其无法克服传质阻力。

(2)反应体系工艺参数影响的研究对工艺流程预处理段的设计与优化具有重大的指导意义。进入催化反应器前的气体需经预处理,处理后的气体适应于反应器最佳处理温度,反应体系的温度太高不利于提高降解效率,则可在催化反应器的前端加装换热器以降低VOCs 气体的温度;相对湿度未达到最佳值可以在反应器前端加装加湿器或减湿器;气体浓度过高,则可以通过稀释气体达到一个适宜的浓度范围;反应体系的氧浓度过低,可以将其与新风混合后通入催化反应器;气体流速也可以基于催化反应器最佳降解率时的流速进行选择。基于目前对于工艺参数影响的研究,光/光电催化工艺流程的设计与优化将会在降解效率与系统能耗之间更加平衡。

基于上述总结,进行了如下展望。

(1)目前针对反应器内部的气体流动分析还较少,气体的流动状态参数对催化剂表面的吸附与解吸影响较大,未来应针对反应器内部流场设计和催化剂表面的VOCs 传质进行着重分析,对于反应器内部结构设计与优化具有重大意义。

(2)光催化与光电催化研究大多数基于室温状态下进行,对于高温状态的研究较少,未来更多的研究应放在与工业废气相契合的温度范围开展研究。

(3)固体电解质相较于液体电解质施加的偏压过高,对于功耗问题的相关研究较少,未来应针对功耗与催化效率之间的平衡问题开展研究。

(4)尽管目前已经开发了许多光催化/光电催化反应器,但大多数处于实验阶段,实现工业化仍有很大的阻碍,比如投资成本过高、操作程序复杂等,未来应着重针对工业化设计出简洁且高效的催化反应器。