阴离子交换膜电解池的研究进展

冯江涵,宋钫

(上海交通大学材料科学与工程学院,上海 200240)

氢具有燃烧热值高、燃烧产物无污染、易于制取和储存等特性,在自然界中资源丰富,分布广泛,约占物质总量的75%。因此氢能被认为是替代化石燃料最有前途的清洁能源之一[1-2]。通过清洁电能分解水制备氢气,然后储存、运输和使用,是一种可持续生产“绿色氢气”的方法,也是一条理想的“零碳循环”路线[3-4]。目前,低温电解水技术是生产高纯氢的一种高效且长久的方案[5]。其中,碱性电解水由于成本低、技术成熟度最高,占据了现阶段工业市场的主导地位,但其能量效率相对较低;质子交换膜电解水多采用具有高活性的贵金属作为催化剂,且需要在高腐蚀性条件下保持其优异性能,整体成本相对较高。相比之下,阴离子交换膜电解水可以将稀碱性溶液或纯水作为电解液,使用较为廉价的阴离子交换膜和高活性的非贵金属催化剂,在有效降低电解水能耗的同时可以大幅减少投入成本,具有极大的市场竞争力;但由于目前阴离子交换膜的热稳定性和化学稳定性尚未达到商业化水平,且在高温长时间反应过程中,膜电极组件中的催化剂可能会发生溶解脱落或膜降解、离子传输能力减弱等,导致器件整体的稳定性较差,因此仍处于实验室研发阶段,暂未实现工业化大规模应用。本文综述了阴离子交换膜电解水体系中催化剂、阴离子交换膜和离聚物、膜电极组件及电解液等方面的研究进展,期望通过开发高性能非贵金属催化剂、提升隔膜稳定性和离子导电性,并深入了解阴离子交换膜电解水体系的运行机制,获得高效、低成本和稳定的阴离子交换膜电解水设备,为电解水工艺提供有效的技术支撑。

1 电解水装置

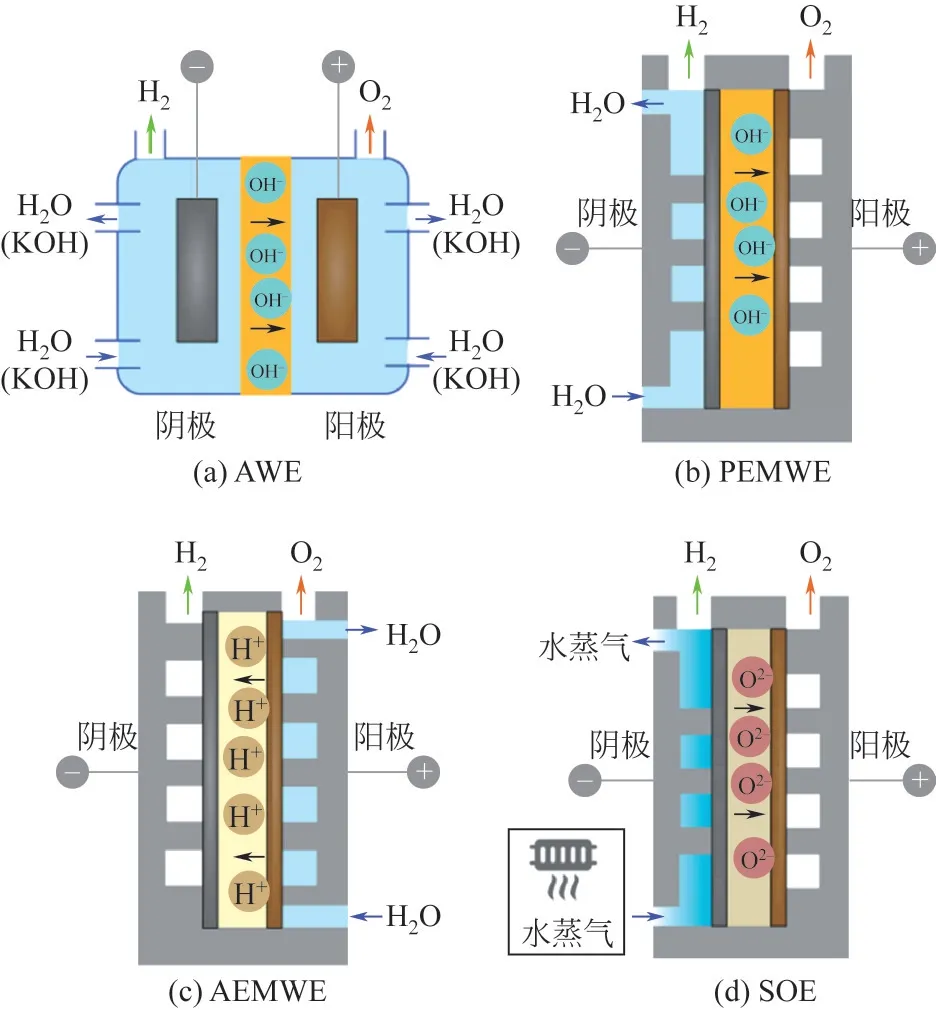

电解水装置根据反应温度和电解液的不同可以分为四种:低温电解水装置包括碱性电解池(alkaline water electrolysis cells,AWE)、质子交换膜 电 解 池 (proton exchange membrane water electrolysis cells,PEMWE)、阴离子交换膜电解池(anion exchange membrane water electrolysis cells,AEMWE),高温电解水装置为高温固体氧化物电解池(solid oxide electrolysis cells,SOE)。如图1所示[6]。其中,SOE 的工作原理是将水蒸发后以蒸汽的形式输送到阴极产生H2,而固体氧化物可以将O2-输送到阳极产生O2。但是由于SOE 的工作温度温度高达500~1000℃,因此会造成更高的能源需求和更高的运营成本,并且高温会限制电极材料和其他电解池组件的类型,难以满足长期运行的稳定性要求。

图1 电解水装置示意图

在低温电解水装置中,AWE 是目前最成熟的电解水技术,其通常使用30%~40%的氢氧化钾溶液作为电解液,电解液在电极间循环以提供系统所需要的碱度。阳极和阴极室利用多孔隔膜隔开,多孔隔膜可以传导OH-。最常用的阳极和阴极催化剂分别是镍基氧化物和钴基氧化物[7-8]。现有研究中,典型的碱性电解水在约400mA/cm2的电流密度下,温度为70~90℃,电池电压为1.85~2.2V,转换效率可达60%~80%[9]。AWE 整套设备组装简单、电极成本低且已实现商业化应用,但其主要问题为电解液浓度过高,且使用石棉作为隔膜不能有效分离阴极产生的氢气和阳极产生的氧气,从而降低电解槽的效率。

PEMWE 通常使用纯水作为电解液,阳极和阴极催化剂通常使用IrO2和Pt/C等贵金属材料。在阴极和阳极之间采用固体酸性聚合物电解质作为隔膜[6-7],通常水只供给阳极,在阳极水被氧化形成O2和H+;质子通过质子交换膜向阴极迁移,在阴极生成H2。隔膜可以分离反应生成的氢气和氧气。现有研究中,PEM 电解槽在温度为90℃、电流密度为2000mA/cm2下,电压约为2.1V[10]。与AWE 相比,PEMWE 可以实现更高的电流密度,从而提高生产效率。但是在PEM 电解水装置中常用的质子交换膜(如Nafion膜)作为一种阳离子转运体,容易受到外来离子的影响,导致质子电导率降低[6]。此外,PEM 电解水的组件成本较高,质子交换膜技术被外国企业垄断,价格高;且由于质子交换膜(如Nafion 膜)的酸性很强,只能使用Pt、Ir、Ru等贵金属作为催化剂[11]。因此PEM电解水整体的装置材料比碱性电解水更加昂贵。

AEMWE通常使用纯水或低浓度碱性溶液作为电解液,阴离子交换膜被夹在阳极和阴极之间,电解液可以供给阴极、阳极或两侧。H2和OH-在阴极产生,OH-通过膜迁移到阳极上产生O2。该电解水装置可以有效分离氢气和氧气,且阳极和阴极催化剂多采用镍基氧化物等非贵金属材料[12-13],有效降低了电解水的成本。AEMWE 主要有如下优点:①使用过渡金属催化剂代替贵金属(铂族金属)作为催化剂,获得高活性的同时有效降低成本;②可用蒸馏水或低浓度的碱性溶液代替浓KOH 溶液作为电解质,避免强腐蚀性;③该电解水装置中所使用的阴离子交换膜(如季铵盐离子交换基团膜)比Nafion膜价格便宜,大幅降低投入成本;④由于阴离子交换膜中没有金属离子,CO2和AEM之间的相互作用较低;⑤由于AEMWE中没有强腐蚀性液体电解质,因此整个电解水装置具备无泄漏、体积稳定、易于处理、减少电解槽的尺寸和重量等优点,整体来说制氢成本较低,稳定性高。

2 阴离子交换膜电解池的核心组件

AEMWE 的概念是研究者们近期的研究热点,由于催化剂材料对降低电解水的能耗有显著的影响,因此人们重点聚焦于催化剂材料的发展,特别是用纯水替代液态氢氧化钾溶液作为电解质的实际性能研究报道较少。目前,研究者们对AEMWE的开发研究大部分仅限于实验室规模,现在的研究重点仍是通过开发高性能非贵金属催化剂、提升隔膜稳定性和离子导电性,深入了解AEMWE体系的运行机制,从而获得高效、低成本和稳定的AEMWE设备,为电解水工艺提供有效的技术支撑。

AEMWE中的核心组件包括阴离子交换膜、离聚物、阴极和阳极电催化剂以及上述部分组成的膜电极组件(membrane electrode assembly,MEA)。此外,电解池的两侧还包括支撑和保护用的双极板等辅助组件。下面将详细介绍各个核心组件的研究现状与挑战。

2.1 阴极(HER)和阳极(OER)催化剂

选择合适的电催化剂可以有效减低电解水的过电势,提高电解水效率,减少电解水能耗[14]。传统的PEMWE 和碱性电解通常需要贵金属(Ir、Ru和Pt/C)作为催化剂,这极大地增加了电解水的成本。因此,开发非贵金属催化剂对于降低AEMWE的成本至关重要。目前,在AEMWE 中阴极HER催化剂常用的是Pt/C、CuCoOx、Ni-Mo、Ni/CeO2-La2O3/C、Ni和石墨烯等[15-16];阳极OER催化剂常用的 是IrO2、Ni、Ni-Fe 合 金、石 墨 烯、Pb2Ru2O6.5、Cu0.7CO2.3O4等。阴极和阳极催化剂需要在AEMWE的碱性环境中稳定存在,才可以有效集成到整个电解水体系中。

Park 等[17]以贵金属IrO2作为阳极催化剂,以贵金属Pt/C 作为阴极催化剂,通过优化和使用FAA-3-50和FAA-3-Br分别作为阴离子交换膜和阴离子交换离聚物对AEM电解池性能进行测试。在70℃、1mol/L KOH 溶液中,在电压为1.9V 时,电流密度可达1.5A/cm2。但阴离子交换膜和离聚物的稳定性较差,需要进行进一步的研究和优化。

除IrO2、Pt/C 等贵金属作为阳极和阴极催化剂外,尖晶石和钙钛矿结构的金属氧化物也常被用作OER 催化剂。Choi 等[18]通过与Cu 共沉积改变了氢氧化钴镀层的形貌形成蜂窝状纳米结构,具有非常大的活性比表面积。在AEM 电解池测试中,用Pt/C作为HER催化剂,30℃下以0.1mol/L KOH溶液作为电解液,仅需1.68V 的电压可达到100mA/cm2的电流密度。Wu 等[19]采用热分解法制备了CuxCo3-xO4(0<x<1)纳米颗粒作为OER 催化剂,在实际的AEMWEs中,Cu0.7Co2.3O4替代Co3O4有效地提高了电流密度。在25℃、1mol/L KOH 的测试条件下,仅需1.8V的电压即可达1.5A/cm的电流密度。

此外,为了有效降低电解水的成本,研究者们考虑使用镍基等非贵金属材料作为AEMWE的阳极催化剂。Ahn等[20]将镍电沉积在碳纸上作为气体扩散层,为气体析出反应提供了较大的电化学表面积,从而保持了较高的催化剂利用率。仅用0.0085g/cm2的极低镍量直接电沉积制备的MEA 在1mol/L KOH 溶液中,在1.9V 的电压下表现出150mA/cm2的高电池性能。Seetharaman 等[21]以聚苯乙烯基阴离子交换膜和三元合金镍电极为阴极,NiO电极包覆氧化石墨烯为阳极制备了电解池。在1.9V 下,以5.36mol/L KOH 溶液为电解液,在80℃下获得了513mA/cm2的电流密度,并且可以在高电流密度下工作24h。他们通过在电极中加入离聚物来改善电极和膜之间的离子传输,可以进一步改进电极的性能。但是膜的稳定性、耐久性和电导率的变化有待于进一步研究,以改进目前最先进的商用碱性水电解槽的技术。

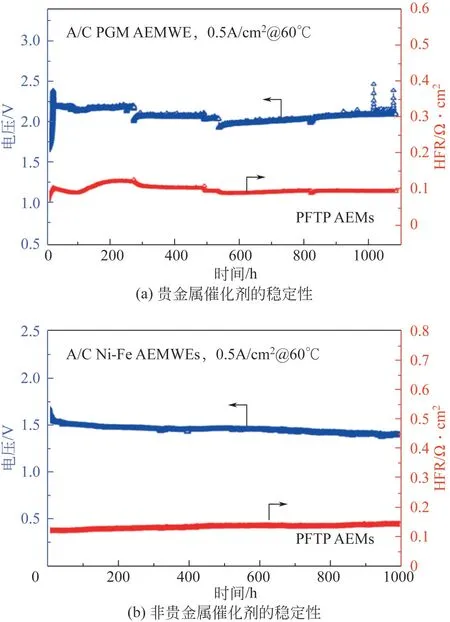

An 等[22]以Ni-Fe 作为阳极催化剂,Ni-Mo 作为阴极催化剂,在AEMWE 中以1mol/L KOH 作为电解液进行测试,在1.715V 电压、70℃下获得了400mA/cm2的电流密度。Xiao 等[23]将自交联季铵聚砜(xQAPS)膜夹在Ni-Fe 阳极催化剂和Ni-Mo 阴极催化剂之间,并用xQAPS 离聚物浸渍组装成了膜电极组件(MEA)。在以超纯水作为电解液的AEMWE测试中,在70℃、0.4A/cm2的电流密度下,电池电压为1.8~1.85V,并且可以在8h 的测试期内保持稳定。Kaczur 等[24]对比了贵金属电极催化剂(阴极为Pt,阳极为IrO2)和非贵金属电极催化剂(阳极为NiFe,阴极为NiFeCo),使用Sustainion 37-50作为阴离子交换膜,在60℃、1mol/L KOH的电解液中,在1A/cm2的电流密度下,使用非贵金属催化剂的AEMWE 工作在1.9V 的电池电压下。Chen 等[25]报道了基于高电导率、高水扩散率的PFAP隔膜的高性能AEMWE,使用Ni-Fe基的非贵金属作为催化剂,电压为2V 时电流密度可达1.62A/cm2,且在60℃、0.5A/cm2的电流密度下可稳定运行1000h 以上,如图2 所示。该装置表现出优异的电解水性能和稳定性,是现阶段AEMWE中较为先进的技术水平。

图2 贵金属和非贵金属作为催化剂在AEMWE中的稳定性测试

目前,非贵催化剂在以去离子水为电解液的AEMWE中的研究相对较少。由于阳极析氧反应涉及四质子-电子转移,因此阳极催化剂对于提升电解水效率更为重要,目前非常活跃的Ni-Fe催化剂(层状双氢氧化物或氧氢氧化物)以及Ni 基或Cu/Co混合的尖晶石型氧化物仍然是AEMWE中最有可能的有效阳极[26]。但非贵金属催化剂在反应过程中的溶解和脱落是影响AEMWE测试稳定性的关键因素,通过优化膜电极组件的制备工艺,选用高离子电导率的离聚物黏结剂,利用原位生长或喷涂等工艺提高膜电极的均匀性和稳定性。此外,提升催化剂的催化活性,优化催化剂的负载量以及催化剂和离聚物的比例,以最大限度地提高电极与阴离子交换膜之间的离子接触电导率和整个体系的电解水性能,仍然是一个研究重点与挑战。

2.2 阴离子交换膜和离聚物

阴离子交换膜和离聚物是AEMWE装置中的基本核心组成部分。通常它们是由带有固定阳离子基团的聚合物主链组成,这些阳离子基团赋予了它们阴离子选择性。其中,大多数阴离子交换基团由三烷基季铵盐组成,通过苯基亚甲基连接到聚合骨架上,如聚苯乙烯、聚砜、聚醚砜或聚氧化亚苯等[27]。高效的阴离子交换膜应该具备较高的机械、热和化学稳定性、离子导电性以及电子和气体的势垒作用[28]。现有研究表明,聚合物的主链结构主要影响机械和热稳定性,官能团主要影响离子交换容量、离子电导率和传输数,而聚合物主链和官能团共同决定了其化学稳定性[29],因此其整体结构对膜的降解机理和降解速率都有一定的影响。

目前,阴离子交换膜与质子交换膜相比最大的问题是离子传导率较低,由于阴离子交换膜传递的OH-比质子交换膜传递的H+体积大,因此离子迁移数较低(在25℃水中,H+迁移率约为OH-的1.76倍[30])。有研究表明,可以通过增加离子交换容量来改善离子扩散速率,但这会导致膜的吸水率升高,从而获得较差的机械稳定性,因此需要平衡膜的离子传导率和机械稳定性两者之间的关系。现阶段,阴离子交换膜的主要缺点是热稳定性有限,尤其是在高pH 下,对AEMWE 系统的长期稳定性以及操作温度限制有着重要的影响。在碱性条件下,阴离子交换基团的高温降解主要有两种机制,即Hofmann 消除机制和氢氧根对N-烷基的亲核攻击机制(SN2 机制)[31]。Lin 等[30]曾报道过,将阳离子与聚合物主链之间通过长烷基链连接可以有效延缓阳离子的Hofmann消除反应,这为提高阴离子交换膜稳定性提供了一种解决方案。因此,近期研究者们聚焦于发展在碱性介质中热稳定性和化学稳定性较高的新型阴离子交换材料,但大多数研究主要应用于碱性燃料电池(AEMFCs)的开发。

阴离子交换膜的离子电导率对其性能起着至关重要的作用,研究者们都期望得到更高水平的羟基离子电导率,从而实现更高的电流密度。Faraj等[32]通过紫外诱导接枝法制备了LDPE基阴离子交换膜,将1,4-二氮二环-(2.2.2)-辛烷(Dabco)的季铵盐位点接枝到LDPE 的主链上。在30℃、45℃和60℃下记录的离子电导率分别为14mS/cm、19mS/cm 和25mS/cm(以HC/CO的形式)。阴离子交换膜的稳定性是决定膜是否适合AEMWE 的另一个关键因素[33]。膜稳定性的检测通常是通过保持恒定的电流密度来观察电压的变化。膜稳定性差的一个可能原因是聚合物主链在反应过程中发生了降解。Faraj等[32]对LDPE-g-VBC-Dabco膜的稳定性进行了500h 的监测,认为该膜的稳定性和离子电导率主要受到碱度、聚合物主链或离子交换官能团降解或两者皆有的影响。Parrondo 等[34]报道了具有季苄基铵和咪唑基团的聚砜阴离子交换膜(PSFAEM),如图3所示。他们通过在400mA/cm2的恒定电流密度、6h 内监测其性能,发现在此期间电池电压从1.6V 增加到2.4V。由此认为电压的升高可能是导致聚合物主链或阴离子交换基团发生降解的原因。因此,深入了解聚合物主链和阴离子交换基团的降解机理对提升阴离子交换膜的稳定性至关重要。

图3 聚砜阴离子交换膜(PSFAEM)

离聚物是一种黏合剂,有助于在膜和催化剂层中的反应位点之间建立运输通道,其离子电导率是影响AEMWE 性能的重要参数[35]。现有研究表明,通过增加聚合物基体中离子交换基团的数量,可以有效提高其离子电导率。但增加离子交换基团数量的同时也会增加吸水率,导致溶剂中的离子在高温下发生溶解[36]。同样,在聚合物基体中加入交联剂可以增加聚合物链的强度,但也会降低链的迁移率和空隙体积。而加入不合适的交联剂会形成短链交联,限制了氢氧根的流动性[37]。Pham等[38]利用四溴乙基苯和二哌啶作为前体,在温和的条件下通过环缩聚反应合成了具有螺烷结构的高分子量离聚物。该离聚物具有良好的热稳定性和碱性稳定性,在1mol/L KOD/D2O 和80℃的条件下,可以在至少672h内保持完整,在120℃条件下也具有良好的稳定性。但实验中发现,随着混合物中离子含量的增加,水分吸收量也会增加。因此之后的研究工作需要集中在尽量降低这些材料的离子含量和吸水率,同时也要保持其高导电性。Li等[39]报道了一种采用季铵化聚苯乙烯作为离聚物的AEMWE,采用离子浓度最高的离聚物和NiFe 析氧催化剂时,在无循环碱性溶液、85℃、1.8V 下实现了2.7A/cm2的性能,表现出了将PEM 电解槽和成本效益高的碱性电解槽的优点结合起来的潜力,但整体耐久性还需要进一步改善。

目前,研究者们主要聚焦于通过调控离子交换基团的数量和位置来增强离聚物的离子电导率[38]。此外,通过建立阳离子基团与聚合物主链之间不同的连接方式,可以构建有效的“离子传输通道”,如半互穿和交联[40]等方式可以使聚合物膜在较高离子传导率下依旧保持优异的机械稳定性。虽然在现有研究中,一些离子聚合物可以实现较高的羟基离子电导率,但阴离子交换膜的热稳定性和化学稳定性仍低于AEMWE商业化所需的水平。因此,研究者们仍需要开发具有更高离子电导率、更稳定官能团和更好耐久性的离聚物,提升阴离子交换膜的耐久性和稳定性,有效地集成到AEMWE体系中,提升电解水效率。

2.3 膜电极组件(MEA)

MEA是AEMWE的核心组成部分,主要包括阴离子交换膜、离聚物、阳极和阴极催化剂层。MEA 一般采用催化剂涂层隔膜(catalyst-coated membrane,CCM)或催化剂涂层基底(catalystcoated substrate,CCS)两种方法制备。在CCM 方法中,将电催化剂和离聚物的混合物制备成浆料,利用喷涂、旋涂等方法涂在阴离子交换膜的两侧并干燥;然后把它们放在气体扩散层之间进行机械或热压组装。在CCS方法中,电催化剂浆料直接沉积在气体扩散层上,然后烧结形成电极;阴离子交换膜被封装在气体扩散层或电极之间形成膜电极组件[41]。

CCM 方法是将催化剂直接沉积在膜表面,因此该方法的主要优点是催化剂可以直接与阴离子交换膜接触,从而有效提高离子电导率。但这在保证MEA 性能的同时会导致催化剂的负载量降低,且集流器之间的电接触更差。目前,CCM 方法广泛应用的主要挑战是缺乏合适的离聚物黏合剂。最近,Ito 等[42]比较了喷涂法和刮刀法制备的CCMMEAs 的性能,因为用喷涂法制备的电池电阻率较低,所以取得了较好的测试效果;同时也证明了CCM 可以实现离子高效质量传输的电极配置。而CCS方法是将催化剂层沉积在合适的基底表面,因此更容易控制催化剂层的稳定性和牢固性。基底的作用就是为催化剂提供有效的支撑并支持电子转移过程,同时可以有效地排出气体产物。

文献中报道的用CCM和CCS方法制备MEAs的对比都较为复杂,因为在实际应用中,膜的稳定性、离子单体和膜兼容性以及沉积技术等诸多因素都可能使AEMWE 的性能存在显著差异。Miller等[43]最近的一篇综述中表明,对于CCS和CCM两种方法制备的MEAs,在1.8V电压下的平均电流密度相近,约为200mA/cm2。同时,他们认为单电池AEMWE的性能很大程度上取决于测试条件、操作温度、催化剂种类和制备MEAs的离聚物电导率和稳定性等。因此,AEMWE中各个组件都会影响其整体性能[44],通过优化催化剂层的设计制造多孔结构,使其在如图4 所示的三相(气/固/液)界面具有高密度的反应点[41]。根据催化剂和阴离子交换膜的类型来选择合适的MEAs制备工艺和电极结构设计,将催化剂、离聚物、阴离子交换膜的优异性能集成到MEAs 中对于提升AEMWE 的整体性能至关重要。

图4 阳极析氧反应的三相(气体、液体和固体)界面的简化示意图

2.4 电解液对AEMWE性能的影响

在AWE 中,为了保证足够高的离子电导率,通常使用30%的高浓度KOH 溶液作为电解液循环通过电解池;同时在测试过程中还使用较高的温度来加速电极动力学,并加快气液分离[45]。而在AEMWE 中阴离子交换膜具有较高的离子电导率,隔膜仅传导OH-,可以使用稀碱溶液或纯水作为电解液,避免强腐蚀性电解液在实验过程中造成的安全性问题,同时可以降低电解水成本,提高测试体系的灵活性。

KOH溶液由于具有较高的电导率,是AEMWE中最常用的电解液,但根据现有文献中的报道,研究人员们根据隔膜的类型使用了0.06%~30%等不同浓度的KOH 作为电解液[42,46-49],浓度范围非常广泛。一般情况下,电解液的浓度越高,电解水的性能也会有所提升,这主要是因为随着电解液浓度的增加,两个电极的极化电阻和电解池电阻会同时降低,从而提升了离子传导速率,加快反应动力学[43]。因此在保证AEMWE 体系中快速离子传导速率的前提下,适当降低电解液的碱性浓度是目前的一项研究挑战,也是AEMWE的一项竞争优势。

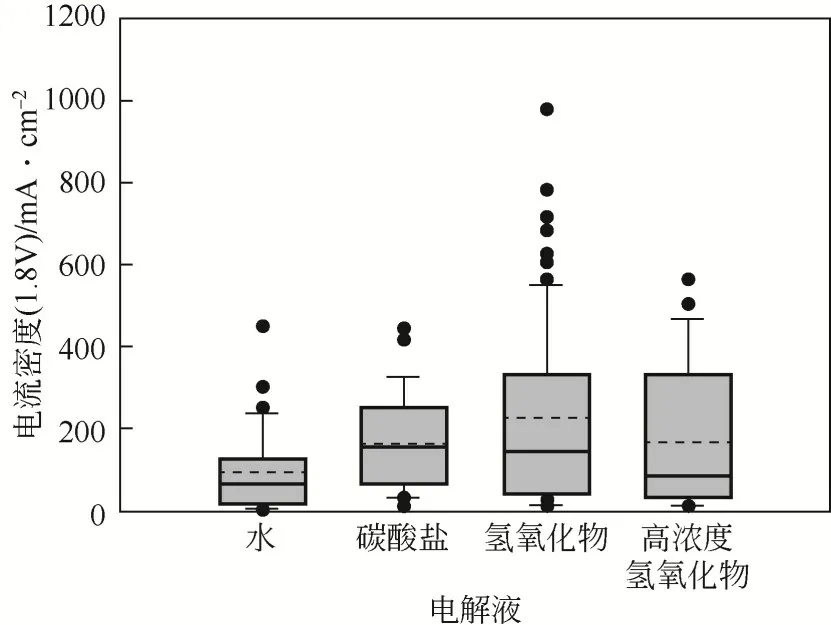

此外,在AEMWE中也可以使用稀碳酸或碳酸氢盐溶液作为电解液,其具有温和的碱性(pH 为10~12),同样能保持足够的离子电导率。但与KOH 溶液相比,在稀碳酸或碳酸氢盐环境中,阴离子交换膜的离子电导率有明显降低,电极反应动力学也相对较低。因为与氢氧根溶液相比,该条件下的膜电阻较高,但过多的氢氧根在高电流下会导致隔膜发生降解。现有研究中大多使用K2CO3或者KHCO3作为电解液,且CO2-3作为电解液能获得更优异的电解水性能[15,50-51]。如图5 所示,在实际测试环境下,不同种类的电解液因离子传导速率不同,从而对AEMWE的测试性能有不同的影响[43]。

图5 使用不同电解液的AEMWE在电压为1.8V下的电流密度

而使用纯水作为AEMWE的电解液是最有发展前景的一项关键技术,同时也是极具挑战性的。Parrondo 等[34]观察到电压为1.8V时,电流密度仅在30min 内就从365mA/cm2下降至135mA/cm2。他们认为这种损耗与高频电阻和电荷转移电阻的增加有关,由于二氧化碳污染导致碳酸盐和碳酸氢盐的阴离子溶解,从而降低了隔膜和催化层黏结剂的离子电导率。因此在纯水电解中,选用适当的离聚物或黏结剂非常重要[52],既需要保证催化剂层的机械稳定性,同时也要保证整个AEMWE体系中维持较高的离子电导率,从而获得优异的电解水性能。

3 结语

AEMWE 近些年来受到研究者们的广泛关注,在AEMWE中可以使用过渡金属催化剂代替贵金属(铂族金属)作为催化剂,用于AEMWE 的阴离子交换膜(如季铵盐离子交换基团隔膜)比Nafion膜价格便宜,有效降低电解水成本;同时可以使用蒸馏水或稀碱性溶液代替高浓度的KOH 溶液作为电解质,由于该技术中没有腐蚀性液体电解质,提供了无泄漏、体积稳定、易于处理、减少电解槽的尺寸和质量等优点,制氢成本低,稳定性高。但在现阶段的研究中,虽然AEMWE体系目前发展的主要问题在于提升阴离子交换膜的稳定性和离子导电率;与此同时,必须深入了解如何将催化剂集成到该体系中,才能大幅提升电解水效率,降低电解水能耗[53]。因此未来的研究重点可以从以下几个角度考虑。

(1)进一步研究阳极Ni基和Ni-Fe催化剂(层状双氢氧化物或氧氢氧化物)的活性和稳定性机制[54],在AEMWE 条件下有效提升催化剂的活性,解决催化剂的溶解问题,提升其稳定性和耐久性,以反映真实的AEMWE性能。

(2)通过调控离子交换基团的数量和位置等,开发具有更高离子电导率、水扩散系数和耐久性的离聚物和阴离子交换膜,深入了解聚合物主链和离子交换基团的降解机制,通过调控离子基团和聚合物主链的连接方式(如半互穿或交联)等构建有效的“离子传输通道”,以提升阴离子交换膜的耐久性和稳定性。

(3)开发新型的电极和催化剂层设计方案,制造多孔结构;根据催化剂材料和隔膜类型选用合适的膜电极组装方法,CCM 方法中需要选用合适的离聚物黏结剂,CCS方法中需要考虑催化剂层和隔膜的有效接触,降低隔膜电阻对测试性能的影响,最大限度提升膜电极组件的离子电导率和稳定性。

(4)优化AEMWE 体系的组装方式和测试条件,在保证测试体系安全性和稳定性的前提下考虑发展纯水作为电解液,这要求开发具有高离子电导率的离聚物,以保证OH-的有效快速传递。使用纯水可以避免强腐蚀性电解液在实验过程中的安全性问题,同时有效降低电解水成本,提高测试体系灵活性。