电场-旋流耦合强化多相介质分离研究进展

周龙大,赵立新,徐保蕊,张爽,刘琳

(1 东北石油大学机械科学与工程学院,黑龙江 大庆 163318;2 黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江 大庆 163318)

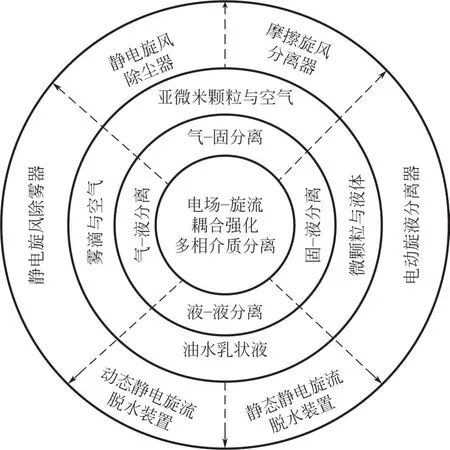

电场-旋流耦合强化非均多相介质分离是指外加电场将分散相极化而使其受附加静电力,并在静电力和离心力作用下分散相粒径增大或运动状态改变而直接增强相分离、提高分离效率的技术。电场通过旋流装置部分结构(电极)产生并施加到旋流场中不需要额外电场发生装置,因其具有体积小、效率高、无二次污染等优点而广泛应用于石油化工[1-3]、环境工程[4-6]、食品行业[7-8]、颗粒分级[9-10]等多个领域。而根据电场-旋流耦合场应用领域不同又能概述为强化液-液分离(主要为油水乳状液)[2]、气-固分离(主要为亚微米颗粒与空气)[5]、气-液分离(主要为微雾滴与空气)[6]、固-液分离(主要为微颗粒与弱电导率液体)[9]等,与之对应典型分离设备为动态/静态静电旋流脱水装置、静电旋风除尘器/摩擦旋风分离器、静电旋风除雾器及电动旋液分离器如图1所示。目前,电场-旋流耦合强化分离多相介质的研究方法主要包括数值模拟研究和实验研究,如图2所示:双场耦合强化固-液、固-固分离的数值模拟内容相对较少,应加强数值模拟条件及方法的研究,以更好地指导并优化实验研究。此外,针对多相介质分离效果不理想的情形(如黏度大、密度差小等),需要耦合其他物理场(如温度场[11]、重力场[12]等)提升分离效率,但整体结构变得复杂、成本增加、工作稳定性变差。为了优化电场-旋流耦合装置以提高气、液、固等多相介质分离性能,本文通过调研国内外关于电场-旋流耦合强化分离技术的研究,总结耦合强化多相介质分离方法,为电场-旋流耦合强化多相介质分离的数值模拟和实验研究提供借鉴。

图1 电场-旋流耦合强化多相介质分离类别

图2 电场-旋流耦合强化多相介质分离方法

1 电场-旋流耦合强化液-液分离

液-液混合现象广泛存在于化工冶金[2]、润滑油净化[3]、采油[13]、废油回收[14]等行业,且易形成稳定性强、难分离的油水乳状液。为了保护自然环境和节约石油资源需对乳状液进行油水分离(破乳),与其他处理方法(过滤、吸附、加热、萃取、加破乳剂等)相比,电破乳通常能耗相对较低[3,14]且结合运行可靠、高效节能的旋流装置能获得较好的破乳脱水性能。电场-旋流耦合强化液-液分离是指利用外加电场促使液滴极化并在静电力作用下聚结,且聚结后依靠离心惯性力分离具有一定密度差的两相,与之对应的典型分离设备主要是动态静电旋流脱水装置和静态静电旋流脱水装置。

1.1 动态静电旋流脱水装置

静电旋流脱水装置是一种依靠离心力与静电力实现液-液分离的设备,其分离原理是通过改变装置部分结构嵌入电极(产生电场促进液滴聚结),并大幅增加旋转运动速度和离心力差而强化两相分离。含有外部动力部件的动态静电旋流装置应用较早,如英国布拉德福德大学Bailes教授[15]在1985年完成静电聚结器的结构设计,并于1992 年提出了旋转静电聚结器[见图3(a)],其脱水效率能达到98%而重力沉降在24h后仅为94.6%,工作原理为:有机溶液从筒1入口流入聚结器并在动力部件作用下转变为高速旋转流;分散相液滴在电场-旋流耦合场中加速聚结并螺旋向上从筒2出口流出,而连续相则从筒3出口流出[19]。Eow等[20]和毛宗强等[16]则对旋转静电聚结器进行优化并得到紧凑型离心电凝聚分离器[见图3(b)],其能处理更大流量的乳状液且便于安装在水处理管道上。Lesaint等[17]基于科研需求再次简化离心电凝聚分离器[见图3(c)],结果表明增加电场持续时间或场强都能显著改善脱水性能[21]。为了更好地适应实际生产需求,王永伟等[18]对动力部件进行改进并开发了新型旋转电聚结器[见图3(d)],结合脉冲电场破乳和离心沉降分离的优点短时间内就能完成破乳分离过程。

图3 动态静电旋流脱水装置结构示意图[15-18]

1.2 静态静电旋流脱水装置

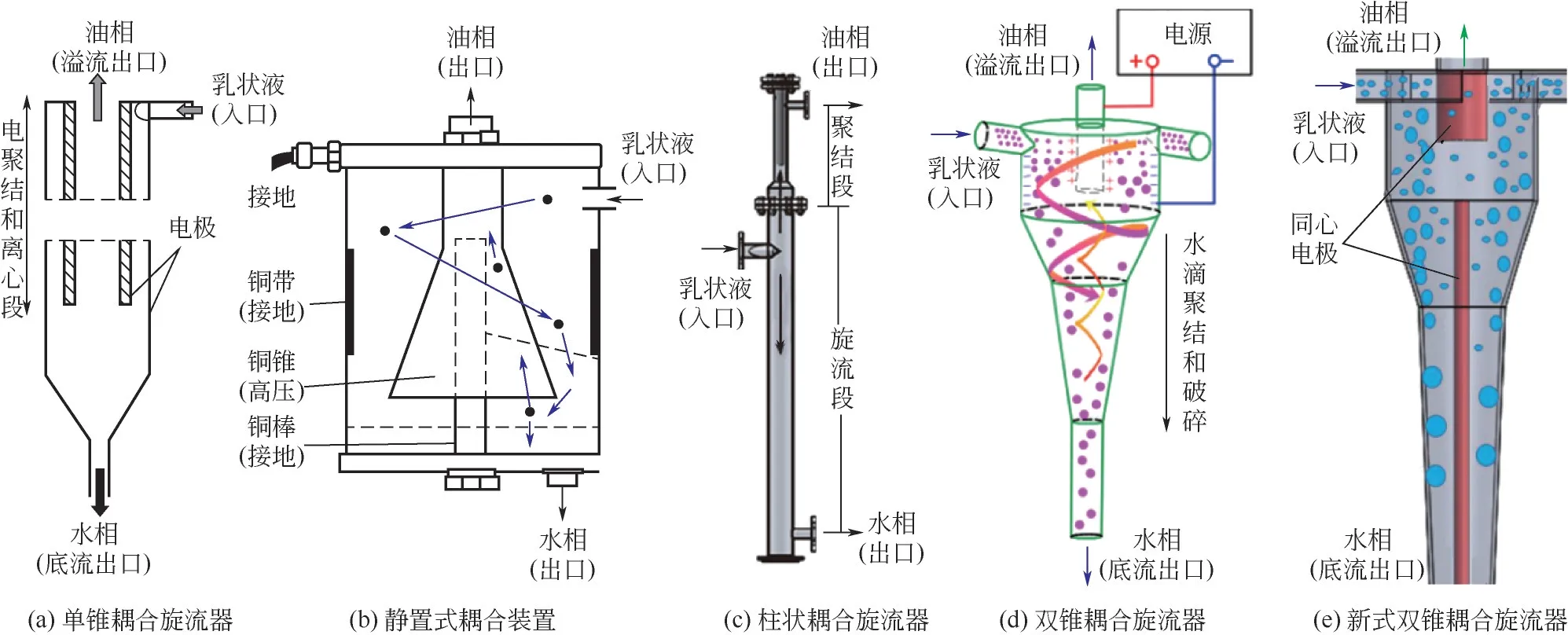

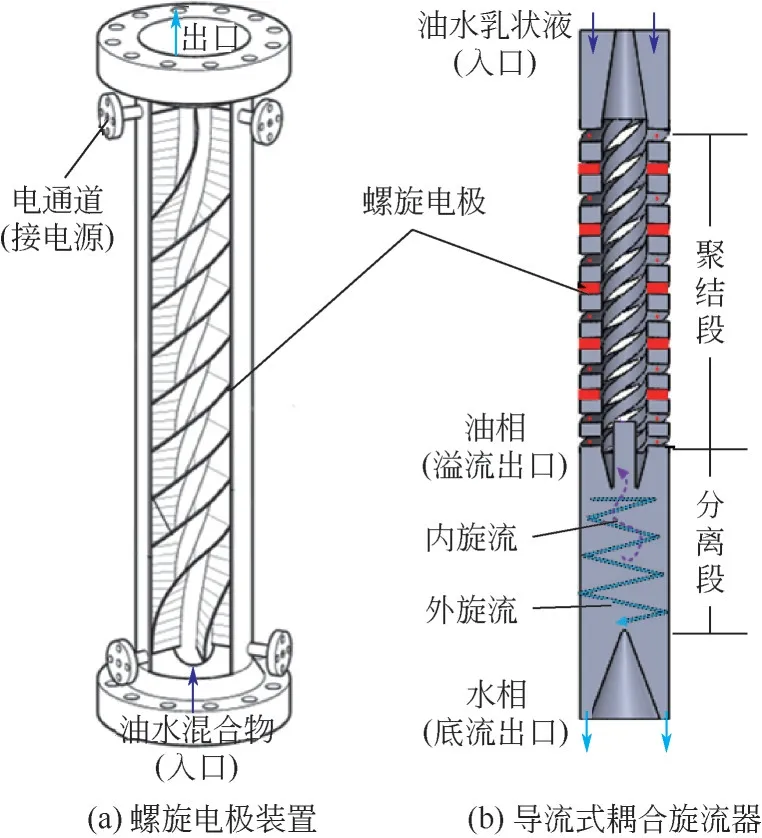

由于动力部件在脏污、空间狭小、拆装不便等场合中运行可靠性显著降低,使得动态静电旋流装置无法满足工业化发展需求[22]。如Noïk等[23]基于同心圆柱电极得到单锥耦合旋流器[见图4(a)],相比新型旋转电聚结器其结构大为简化且便于安装;Kwon 等[24]则依据旋转静电聚结器设计了静止式耦合装置[见图4(b)],其锥形结构为阳极、同心圆柱铜棒和外侧筒壁接地而形成两个高压电场区域能产生二次强化分离。而胡康等[25]借鉴单锥耦合旋流器的优良特性提出处理含水率高于30%乳状液的紧凑形柱状耦合旋流器[见图4(c)],且场强为356.44kV/m 时分离效率达75%是单电场的2.75 倍。为了进一步提高破乳脱水效率,邱值等[26]研究发现变径结构对破乳性能有重要影响并设计了复合曲锥型耦合装置,相比于直面双锥型、双球面相切型和双椭圆相切型耦合装置其能耗更低且脱水率可达97%;Gong 等[27-28]则优化复合曲锥型耦合装置的锥段结构并得到双锥耦合旋流器(溢流管为阳极、旋流腔为阴极)[见图4(d)],并针对耦合场中液滴复杂的运动碰撞行为利用群体平衡模型构建液滴聚结破碎过程[27],且发现液滴在耦合场中会发生共振、共振频率与电场频率相关[29-30]。

图4 静态静电旋流脱水装置结构示意图[23-25,27,31]

分散相在电场-旋流耦合场中的停留时间和速度幅值是强化分离的关键因素之一[13],对于双锥耦合旋流器当入口流速为10m/s才具有较高分离效率但能耗很高[26-28]。为此,高波[31]发现伸长双锥耦合旋流器的电极[锥段和底流管内插入第二根电极见图4(e)]能显著增加停留时间而改善破乳性能并提高脱水效率,但越靠近底流口阴、阳极(中心圆柱体为阳极,锥段为阴极)间距越小,且一旦电压或局部含水量过高容易引发电分散(形成细小微液滴造成二次乳化)则不利于油水分离[32-33]。基于此,本文作者依据Sulev[34]提出的螺旋电极装置[见图5(a),处理油水混合物]设计了一种导流式耦合旋流器流体域模型[见图5(b)]:螺旋流道结构(电极)既能加速流体而补充流场能量损失、极大增加液滴停留时间,又因极板间距较小能施加较低的工作电压而降低整体能耗;数值模拟初步表明导流式耦合旋流器具有优异的分离性能但螺旋通道电极制造困难及电场干涉会影响脱水效率而需进一步优化研究。

图5 新型耦合脱水装置[34]

除了研究耦合装置的分离特性,蒲亚东等[35-36]还利用加电三维螺旋微通道装置耦合微旋流与电场处理油包水(water in oil,W/O)乳状液,研究了结构参数、电场强度、流速等对脱水性能的影响,如增加微通道的片数和角度、降低流速、增加电压幅值(增加乳液在静电力和微通道作用力共同作用下的停留时间)来大幅提升破乳率,并发现电场与微通道的双重耦合作用能强化乳液的破乳过程。

综合分析学者们对电场-旋流耦合强化液-液分离的研究内容,可知:①在耦合场中,当静电力和离心力的方向一致时(水平面上由圆心指向外壁面,主要受电场频率及占空比的影响)乳液的分离性能最好(分散相受力最大、聚结性能更好)[19];②相比于他人,Gong 等[27]设计的电场-旋流耦合分离装置综合性能最好且在实际工况中应用良好,而高波[31]和本文作者所设计的耦合装置(优化后)也具有很高的分离效率,但需通过相关实验进行检验;③入口流速是双场耦合强化分离最重要的因素之一,如离心分离性能主要受运动速度的影响,而速度又极大影响液滴在电场中的停留时间(速度越大,离心力越大,旋流分离效果越好;但停留时间越短,电场对液滴的极化作用越弱)[21];④需要利用电压幅值(场强,也是影响分离性能的重要因素)适应液体流速以达到较高的分离效率(流速较小时,选用较低的工作电压、减少能耗;流速较大时,选用较高的工作电压、增强液滴的极化作用)[32,35];⑤电场-旋流耦合场主要应用在处理W/O乳状液,且与单旋流场或单电场相比耦合场能大幅提高乳液破乳脱水性能[25]。

1.3 电参数、操作及结构参数优化

为了更好地发展和应用静电旋流装置,近年来国内外学者着重研究了结构、操作等参数对静态静电旋流脱水装置分离性能的影响。根据研究方向不同可分为电参数(电场类型、布置形式、电极结构与材料等)、操作参数(电压、频率、流量、含水率等)及结构参数(响应面法、单因素法等)优化设计。如Lesaint[17]、Zhang[37]和Li[38]等研究发现电场波形、交流电场(alternating current electric field,ACE)强度、频率等会显著影响W/O乳液的脱水性能。其中:Lesaint 等重点优化了电场波形发现方波好于正弦波和三角形波;Zhang 等侧重寻找ACE最佳脱水频率认为分散相尺寸分布较大时具有较小的最佳频率;Li等则研究电压和频率对油水分离的影响并发现脱水效率随频率及电压的增加而增大,且电压为4.5kV、频率为2kHz 时具有最佳脱水性能。而Gadhave[39]和Li[40]等基于直流电场(direct current electric field,DCE)研究电压幅值对油水分离性能的影响,其中Gadhave等侧重于研究超低硫柴油中含水量的变化对脱水效率的影响,而Li 等重点研究单个水滴在DCE 中聚结与破碎,且两者的结论都是随电压幅值增加水滴运动聚结能力显著增强。尽管ACE、DCE 在电脱水中应用较早、技术成熟,但同等条件下脉冲电场(pulsed electric field,PEF)破乳所消耗能量是ACE 和DCE 的1/29及1/18 且不易发生电分散[32],因而应用PEF 强化液-液分离具有更大优势。如Peng 等[41-43]综述了聚结形式、操作参数(电压、频率、流量等)及介质参数(黏度、介电常数、表面张力等)对液滴在PEF中运动聚结的影响,认为乳液中主要存在偶极聚结和振荡聚结,并提出一种混沌脉冲群电场且该电场能促进液滴流动及产生非线性共振而提高破乳效率[30];而叶学民等[44]则基于实验和模拟分析了液-液交界面张力变化对微液滴动力学行为的影响,发现应用高频PEF具有能耗低、效率高等显著优势。

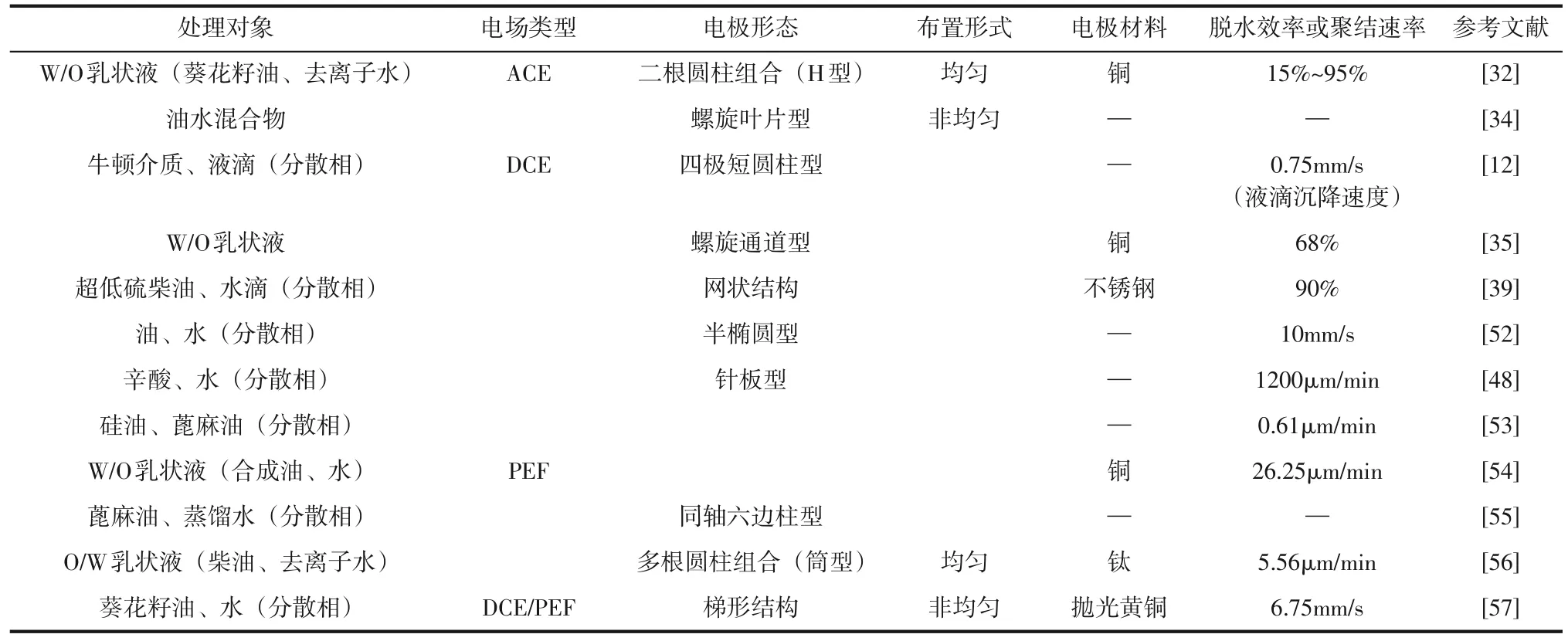

此外电场布置形式(产生均匀、非均匀电场)也能显著影响电聚结性能[16],一定范围内非均匀系数越大破乳脱水速度越快[33],而非/均匀性具体体现在电极形态上。最常见的电极结构有平行板型(均匀电场)[40,45-46]和同轴圆柱型(非均匀电场)[18,27,31,47],其他电极类型见表1。可知:当乳液中的连续相黏度、密度较小且与分散相相差较大时,油水分离性能最好,反之则更难分离;分散相的电导率对乳液破乳过程有着显著的影响(当电导率过小时,分散相不容易被极化而影响聚结性能;当电导率过大时,极化作用产生的电荷会在分散相内迁移、中和及损耗从而影响液滴的聚结)。相比于均匀电场,学者们更重视对非均匀电场的研究,如Luo 等[48]基于平行板、同轴圆柱和针板电极研究非/均匀电场对破乳性能的影响,发现同轴圆柱电极相比另外两个能提供中等模式的非均匀电场而促进水滴聚结。除电参数和操作参数优化外,Gong等[49]还利用响应面法优化双锥耦合旋流器的公称直径和大、小锥角,建立结构参数与脱水效率的拟合回归模型并得到最优参数,即22mm、20°及5.1°。而胡康[50]则借助单因素法对柱状耦合旋流器结构参数(入口段、聚结段、附属构件等)和操作参数(流量、含水率、温度等)进行优化[51],且优化后与Gong等[27]一样脱水效率均能达到95%以上。

表1 不同电极类型强化液-液分离对比

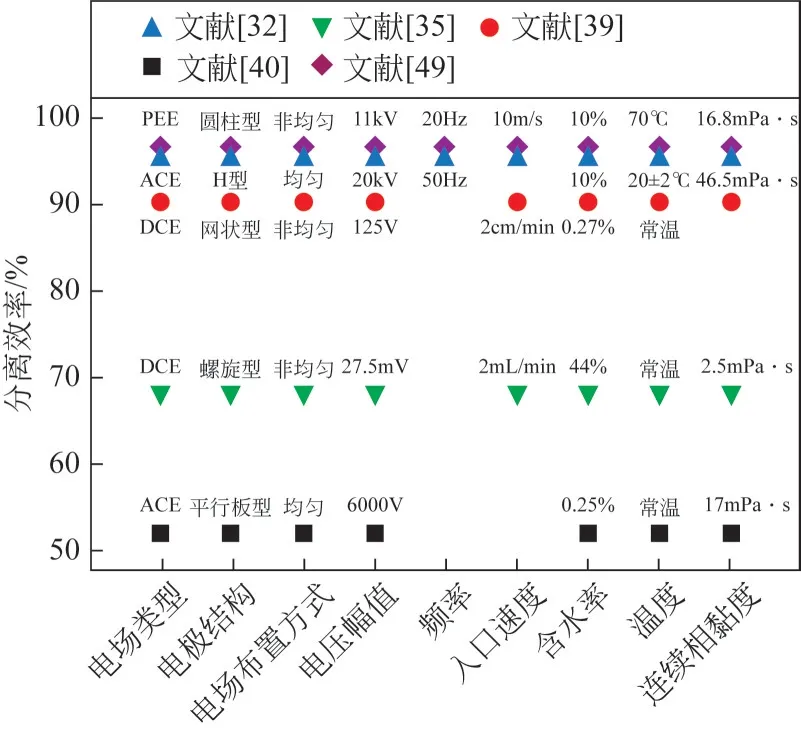

根据上述参数优化设计的研究内容,可以得到结构参数、电参数及操作参数对乳液破乳脱水性能的影响,如图6所示,可知:①应用DCE破乳所施加的工作电压远小于ACE 和PEF(DCE 能持续作用、同等电压下能耗更高);②均匀电场(H 型)和非均匀电场(同轴圆柱型)都能达到较好的破乳性能,但综合分析可知非均匀电场在未来更具有研究价值;③电压幅值对乳液分离效率的影响最大[电压(场强)能极大影响液滴在电场中的极化作用];④流速和含水率对提高乳液脱水效率具有较大的影响(流速影响液滴在电场中的停留时间,而含水率影响液滴在耦合场中的聚结能力);⑤当连续相黏度较小时有较高的分离效率(分散相的运动阻力较小且更容易聚结),应加强对双场耦合强化高黏乳液分离的研究(如稠油乳状液)。

图6 不同参数对乳液分离效率的影响

2 电场-旋流耦合强化气-固分离

气-固混合物属于一种难分离的两相介质,且主要出现在环境工程中[58-59]。电场-旋流耦合强化气-固分离是指借助外加电场将固体颗粒物极化并对其施加静电力,且静电力和离心力会改变固体在耦合场内受力及排布方式进而改变两相流态促进气-固分离。如今电场-旋流耦合强化气-固分离技术被广泛应用在空气净化等领域[60-61],具有代表性的研究设备为静电旋风除尘器和摩擦旋风分离器。

2.1 静电旋风除尘器

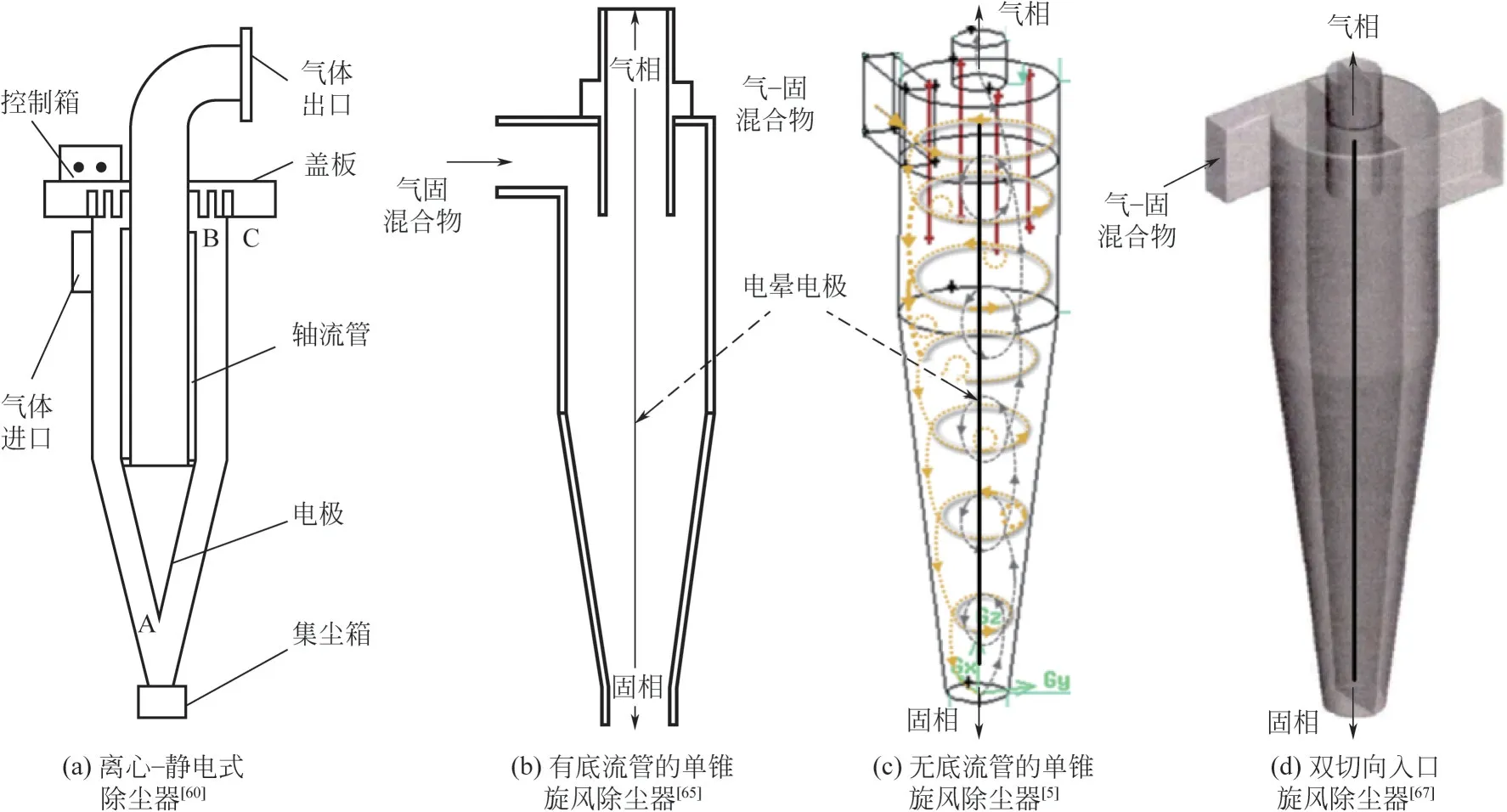

静电旋风除尘器[62-63]是静电除尘器和旋风分离器的结合体,依靠离心力差实现气-固两相分离。早在1911年,Cottrell就利用静电除尘器从气流中除去灰尘颗粒[64],随着工业的转型升级对操作环境的空气质量要求也越来越高,其中就包括处理亚微米级粉尘颗粒[58],而典型除尘设备(旋风分离器)对微颗粒的分离效率很低[59]。为了提高微小颗粒分离性能需综合考虑静电除尘器和旋风分离器的优势,陈开考等[60]结合S195型柴油机的外形、尺寸及静电发生装置设计了一款离心-静电式除尘器[见图7(a)],该装置对去除颗粒粒径为20~30μm的效果良好且功率及耗油率都较低,但处理粒径小于1μm时效果并不理想。而Lim[65]和Zhang[5]等提出分离颗粒粒径小于1μm的单锥旋风除尘器[见图7(b)、(c)],两者都在除尘器中心轴线上安装一根极细的电晕电极(使气体产生电晕放电,并在内部产生横向非均匀电场),其中:Lim等采用实验方法探索离心力和静电力对颗粒分离的影响,发现颗粒粒径较小和流速较低时电压增加或电极丝直径减小都能显著提高收集效率[66];Zhang等则利用数值方法研究电压、流速、温度等对气-固分离特性的影响,且工作电压为30kV(DCE)、入口流速为4m/s 及温度为200℃时分离效率最高但能耗极大。为了降能提效,胡朝峰[67]基于无底流管单锥旋风除尘器设计了双切向入口旋风除尘器[见图7(d)],并借助正交实验方法优化排气管直径和深度、圆柱筒体长度、进气口宽度等,优化后分离粒径为1.5~4.5μm和大于5μm的效率可达70%及90%以上,且能耗显著降低。

图7 静电旋风除尘器结构示意图

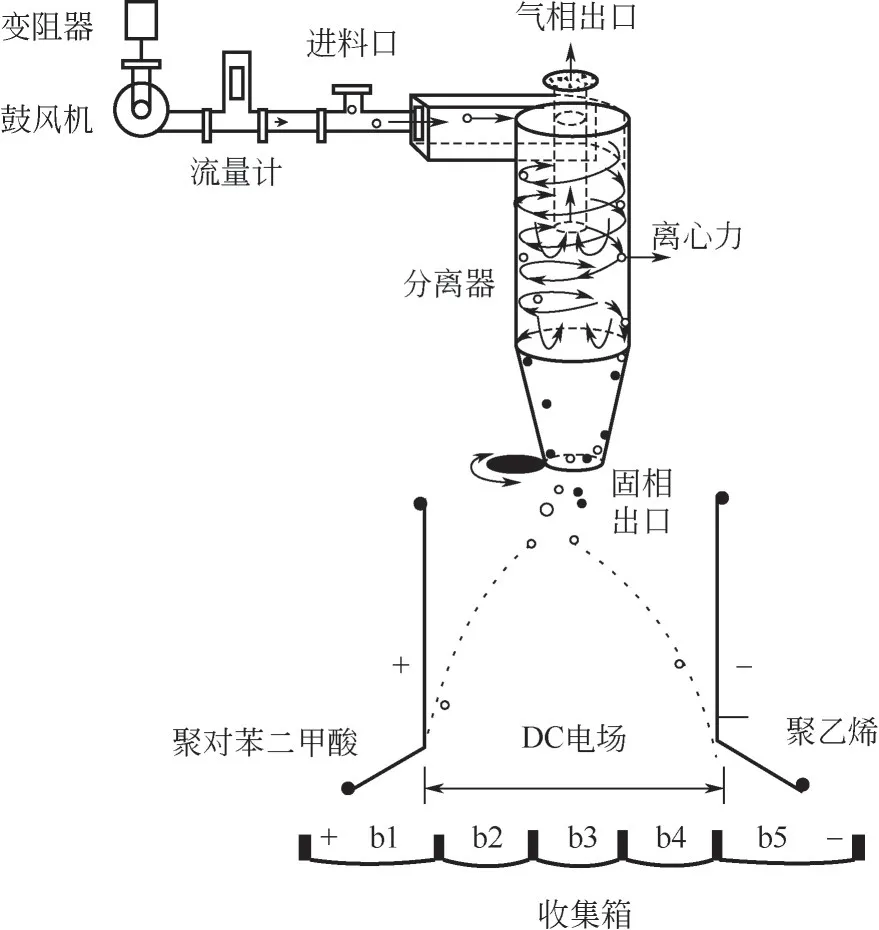

2.2 摩擦旋风分离器

摩擦旋风分离器的工作方式不同于静电旋风除尘器:微颗粒进入旋流器并与内壁面摩擦而使颗粒表面产生电荷,且静电力与离心力改变颗粒间受力及运动轨迹而强化气-固分离或在出口处增设电场辅助装置从而实现不同种类固体的分离[68]。除了气-固分离,摩擦旋风分离器主要应用在强化气-固-固、气-固-固-固等非均多相分离。如Dodbiba等[69-70]借助摩擦旋风分离器和电收集箱分离空气中两种人造塑料(聚乙烯和聚对苯二甲酸,粒径为1~3.5mm)和空气中三种人造塑料(聚丙烯、聚对苯二甲酸乙二醇酯及聚氯乙烯,粒径为0.75~2.38mm),其工作原理:如图8 所示不同材质的塑料在除尘器内运动并与壁面摩擦而带有异种电荷,且在除尘器固相出口落到开口箱(带有电场)的过程中由于颗粒物受到不同方向/大小的静电力而异向运动实现分离。Dodbiba 等[70-71]还通过实验证明控制空气相对湿度和温度对塑料薄片表面电势的变化有显著影响,且在最优参数下聚乙烯和聚对苯二甲酸的分离效率可达95%以上。相比于静电旋风除尘器(具有一定电导率的固体颗粒被电场极化而产生极化电荷,且分离时受离心力和静电力共同作用),摩擦旋风分离器分离性能更依赖多相介质的物理/化学属性而使其适应性变差、应用面变窄(弱/无导电性的颗粒物经旋流器表面摩擦后产生自由移动的电荷、分离时先受离心力作用、后受静电力作用,且旋流器内部颗粒产生的电荷也会激发电场而影响颗粒之间的运动轨迹)。

图8 气-固-固三相分离原理[69]

3 电场-旋流耦合强化气-液分离

电场-旋流耦合强化气-液分离与液-液分离的作用原理类似:其外加电场将分散相液滴极化并在气体中聚结以增大液滴粒径,能大幅增加离心力差而实现气-液高效分离。电场-旋流耦合强化气-液分离主要应用在去除空气中微小液滴,与之对应的主要研究设备是静电旋风除雾器。

3.1 静电旋风除雾器

近年来,化工、冶金、电镀等行业产生极细小的酸雾、油雾、水雾等污染物(粒径小于2.5μm),严重污染环境和影响人体健康[72]。旋风除雾器因结构简单、操作方便、性能良好而得到广泛应用,其捕获或分离液滴直径为5~10μm 及以上的效率很高,但分离粒径小于5μm的效率极低[73-74],而静电除雾器对于直径小于5μm 的液滴具有良好的捕集效果且分离效率可达99%但能耗相对较高[75]。为了更好地分离微小雾滴,整合旋风除雾器和静电除雾器的优点得到静电旋风除雾器。静电旋风除雾器是一种耦合离心力场与静电力场的分离装置,且液滴在运动过程中所受静电力和离心力方向相同,能增强液滴向旋风壁面运动而促进气-液分离。

目前国内学者对静电旋风除雾器的研究较多,如Jiang[6]、袁惠新[76-77]和王静静[78]等研究了电参数、物性参数、操作及结构参数等对除雾器分离性能的影响,其中:Jiang等重点优化静电旋风除尘器[65]的电场布置使其能高效分离粒径为1~6μm 的液滴,发现增加电压和电极丝直径、减小流速能显著提高液滴的分离效率(铝制除雾器的分离性能好于丙烯材质)[79];袁惠新等则利用主直径为100mm 的静电-旋流除雾器分离粒径小于3μm的雾滴,且入口流速为8~12m/s、工作电压为60kV时有最佳分离性能;而王静静等主要研究复合除雾器内气流流场、电晕电场与液滴速度场之间的关系,发现随着液滴直径和工作电压的增加,除雾效率及液滴运动轨迹的偏移量都逐渐增大,除雾效率随气流流速的增加而减小,且气流流速极大影响小粒径液滴(2~6μm)的分离(对大粒径液滴的影响不显著)。

3.2 静电旋风除雾器与除尘器组合

静电旋风除雾器既能单独使用[6,76-78],也可串联除尘器对气、液、固等多相污染雾进行二次净化分离。如郝雅洁等[80-81]针对燃煤电厂产生的微颗粒混合冷凝水等污染物提出利用湿法电除雾器分离烟气中的微液滴[61],并运用流场调节常规方法对除雾器进行结构优化(如增加入口烟道宽度、在入口烟道转弯处增设圆弧导流板、在联箱内设置斜导流板等),使入口流量分配均匀而大幅提高气-液两相分离效率。而韩博[82]则结合旋流喷雾烟气脱硫技术和旋流管束除尘技术处理煤炭燃烧形成的雾霾、酸雨等污染物,且设计得到湿式静电除尘器和旋流喷雾器能实现雾滴、烟尘、二氧化硫等多种杂质的高效分离。

通过上述耦合强化气-液分离的内容可知,静电旋风除雾器尽管对微小液滴具有良好的分离效果,但除雾器内流体流速大、液滴受电场作用时间短,而想达到较好的除雾性能则要很高的工作电压(能耗很大),为此需进一步研究电场-旋流耦合强化气-液分离机理并依此优化静电旋风除雾器的结构及操作参数。

4 电场-旋流耦合强化固-液分离

固-液混合现象在我国工业发展中比较常见[83-84],传统分离方法(如离心、过滤、沉降、吸附等)对较大颗粒的分离具有良好效果但难处理微米级甚至纳米级颗粒[85-86],因此一些学者在现有分离方法基础上通过添加外场实现微颗粒的有效分离(如将电场耦合到离心分离法中)[87-89]。电场-旋流耦合强化固-液分离是指依靠外加电场将颗粒物极化使其受静电力,静电力和离心力可改变颗粒受力方式及运动轨迹从而实现固-液分离。为了更好地耦合电场和旋流场并实现微颗粒的高效分离,开发了与之对应的主要分离设备——电动旋液分离器。

4.1 电动旋液分离器

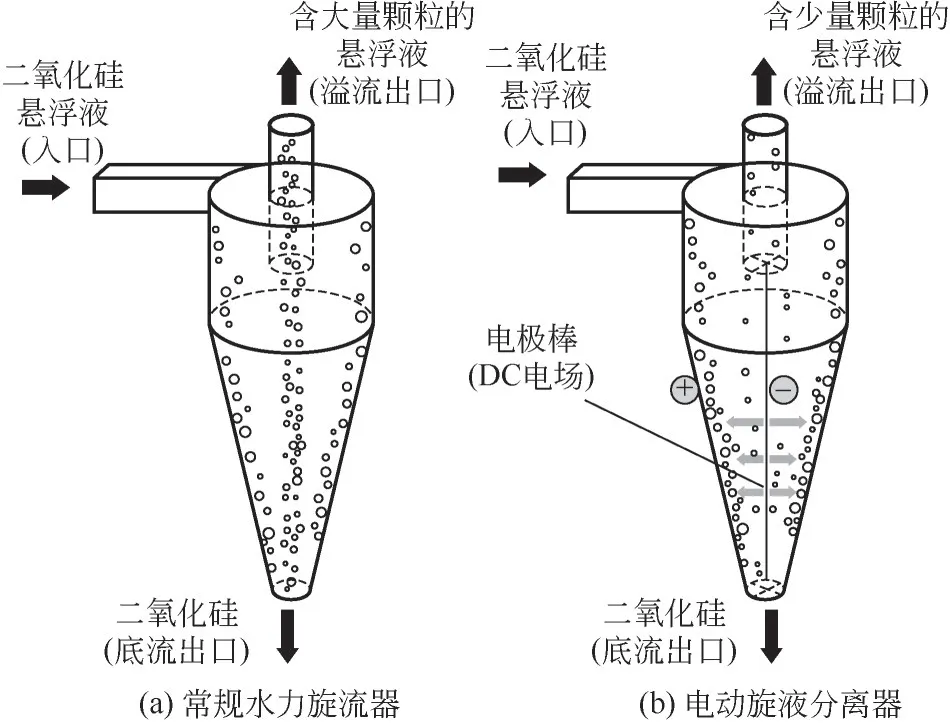

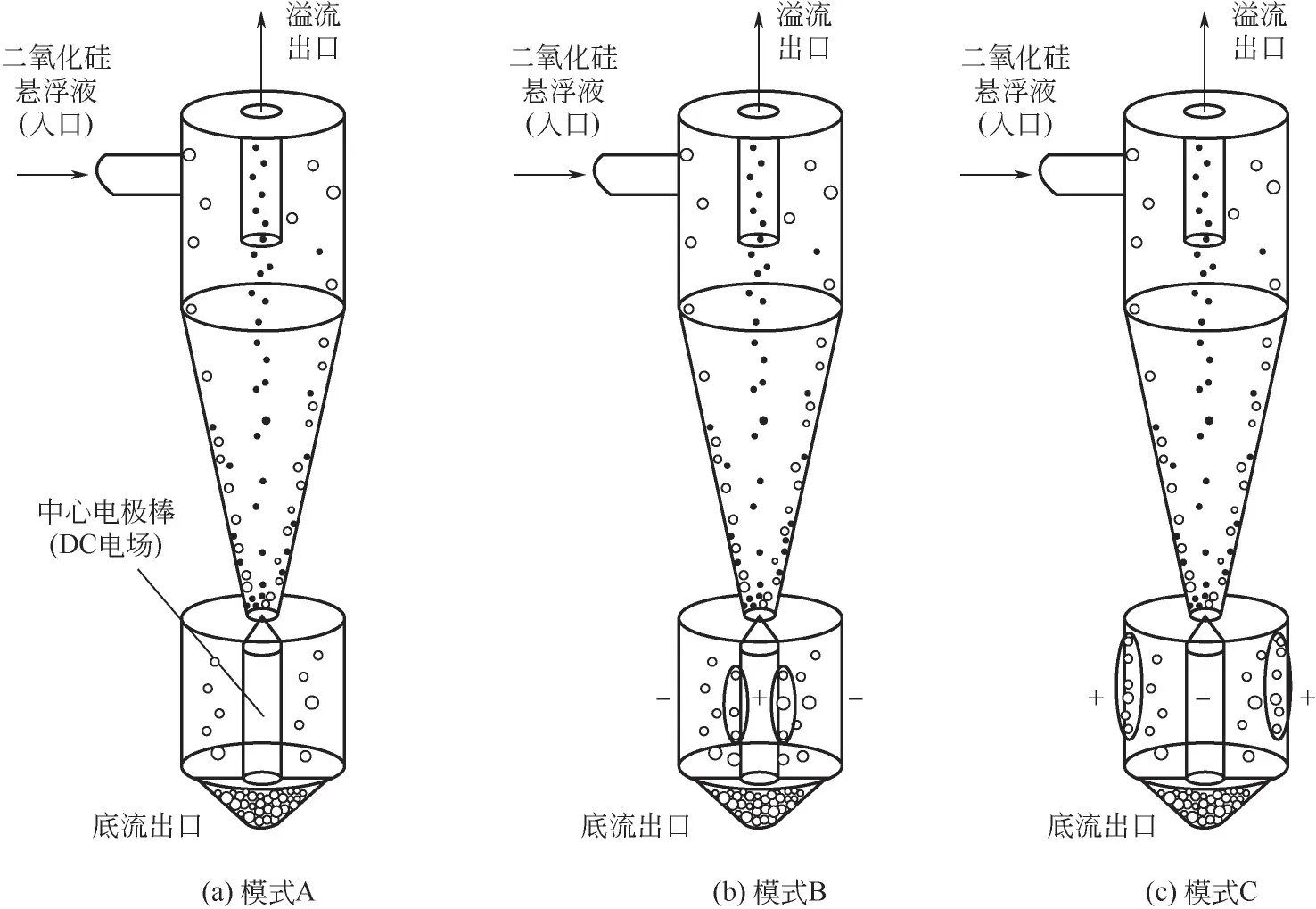

电动旋液分离器与静电旋风除尘器的分离原理相似,都是利用离心力及静电力强化分离固体与其他不互溶介质,但液体的介电常数比气体大得多,分离时可施加较小的工作电压而减少能耗,目前该分离设备已应用在颗粒分级、食品加工等领域[87]。如Tue 等[88-89]研究入口流速、电压等操作参数对电动旋液分离器分离性能的影响,如图9所示:施加电场后,二氧化硅(粒径为0.2μm)明显向分离器边壁扩散且溢流口排出的颗粒量显著减少,且入口流量减小、工作电压增加时分离性能显著提升。为了提高固-液分离粒级效率,Yoshida[9]和Pratarn[10]等则借助静电旋风除尘器分离粒径小[65]和水力旋流器能耗低、效率高[90]的特点,对电动旋液分离器的入口段及收集箱等结构参数、物性参数、电参数等进行优化设计。其中:Yoshida等侧重研究电极形态对颗粒分割尺寸的影响,发现分割尺寸随着电极直径的增加而减小,且在大电极直径和长电极长度条件下分割尺寸变得最小;Pratarn等则重点研究入口段结构和悬浮液pH 对颗粒分割尺寸的影响,发现分割尺寸随进料流量或pH 的增加而减小,并在最大中心杆直径、最高pH 及最长收集箱条件下分割尺寸变得最小。如图10所示,电动旋液分离器优化后具有多种工作模式(模式A~C,通过改变电极与电源正负极的接线而产生不同的分离电场),且能够分离或分选纳米级颗粒物(粒径为754nm)[9-10]。

图9 电动旋液分离器中颗粒收集机制[88]

图10 不同工作模式电动旋液分离器的分离特性[9-10]

除了从液体中分离固体颗粒物,电场-旋流耦合场还被用于分离固体中的液体,如Amami 等[7,91]应用脉冲电场-旋流耦合强化胡萝卜和苹果组织离心渗透脱水,与单旋流场或单电场相比耦合场有利于增加两种组织脱水量和减少渗透脱水持续时间。电导率较大的液体在固-液分离过程中虽能降低能耗,但固体在电场中产生的极化电荷易被液体迁移、中和及损耗而减弱强化分离作用[92]。因此为改善电场-旋流耦合强化固-液分离特性并扩大其应用范围,需深入研究电动旋液分离器的结构参数及制造材料以适应分离介质的电特性,从而达到良好的分离效果。

5 耦合场数值模拟

随着计算机科学的发展,有限元仿真商业软件分析及处理问题的能力也随着提高,而利用有限元软件分析复杂的电场-旋流场耦合问题能为实验研究提供参考(如简化实验流程、节约器材等),是研究电场-旋流耦合强化多相介质分离的一个重要环节。电场-旋流耦合强化分离是一种借助电场提高多相分离效率的技术,与常规流场数值分析方法相比引入电场加剧了分析难度。为提高电场-旋流耦合数值模拟的适应性与准确性,国内外研究人员做了大量相关工作,而本文将其归纳为电场-旋流耦合强化液-液分离、气-液分离和气-固分离的数值研究见表2,可知:①相比于固体颗粒,液滴在电场中更容易发生极化,分离效果更好;②当研究单个或一对液滴的运动规律时,多采用二维数值模型,而研究乳液的破乳性能时多采用三维数值模型;③在软件中耦合电场和流场多应用用户自定义标量(user defined scalar,UDS)函数方法,也可以直接调用电场模块、设定电参数后进行耦合模拟(具有一定的局限性);④目前针对固-液和固-固分离的数值模拟内容相对较少,应加大对难分离多相介质数值模拟方法的研究力度。目前数值模拟分析电场、流场分布及流体流动特性的软件种类繁多,其中具有代表性的有ANSYS、COMSOL等。

表2 电场-旋流耦合强化分离数值模拟方法对比

5.1 电场-旋流耦合强化多相介质分离的数值模拟

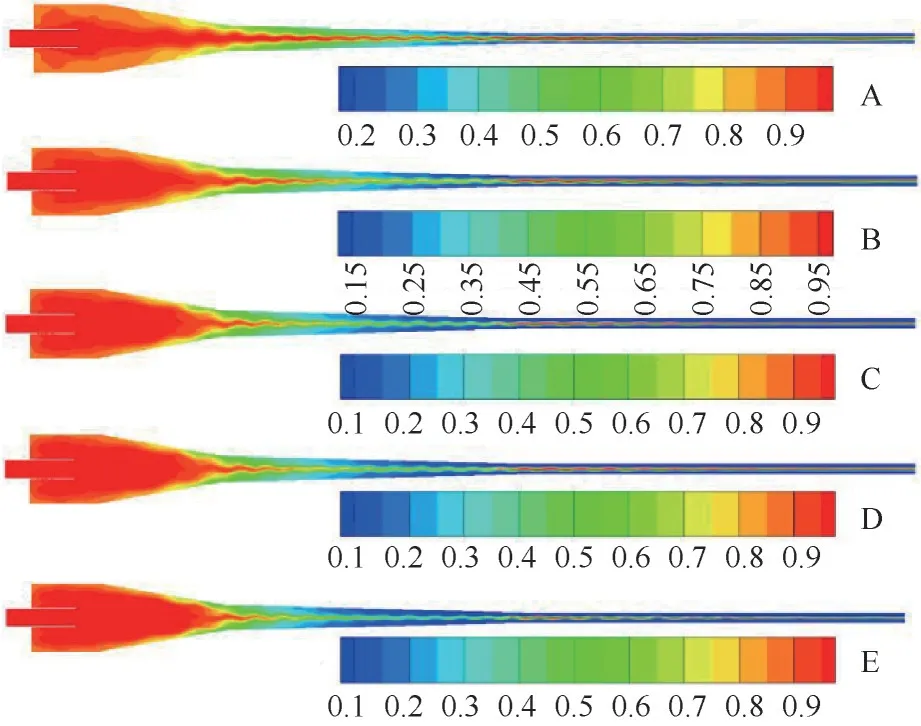

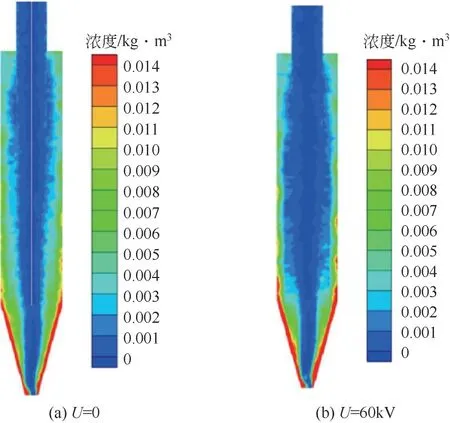

利用数值模拟方法研究电场-旋流耦合强化非均多相介质分离得到了广泛应用,且合理运用数值分析手段能大幅减少实验环节及材料而提高研究效率。如Gong 等[27-28,49,93]通过UDS 描述动量方程和电场控制方程并导入ANSYS Fluent 模块[1,26],且基于欧拉-欧拉方法研究了水滴在电场-旋流耦合场中的运动聚结特性,如图11 所示可知:当电压幅值为0 时单元结构段之间具有较高的油相体积分数(>90%),而在10kV、11kV、12kV 和13kV(PEF)中旋流腔与大锥段截面处具有高含油流体(>90%),表明旋流场中引入电场能促进水滴聚结而强化油水分离。与Gong 等一样利用双锥耦合旋流器模型[26],Peng 等[41]则利用ANSYS Fluent 模拟了电场、旋流场、温度场三场联合作用对水滴运动聚结的影响,发现电压幅值和温度变化对旋流器内部流场有显著影响,且温度为70℃、电压为11kV 时脱水效率可达94%以上。除了应用在液-液分离,Jiang 等[6]还利用ANSYS Fluent 研究操作及物性参数对静电旋风除雾器内气-液两相分离特性的影响(通过UDS编写程序耦合电场与旋流场)[76],如图12 所示可知:当入口速度为10m/s、液滴直径为1~6μm时耦合场中的液滴明显向壁面集中[44],且分离效率随入口速度或筒长径比的增加而增大[95]。而王静静[78]则利用Comsol Multiphysics 对复合除雾器进行二维数值模拟,发现气流混和通道长度为1.5m 时除雾效果最佳而当入口流体流速为1.5~2.5m/s时通道长度宜选择0.8m。

图11 油相体积分数分布(A、B、C、D、E分别为0、10kV、11kV、12kV及13kV)[28]

图12 液滴浓度分布 [6]

与液-液、气-液耦合数值模拟研究相比(如Gong 和Peng 等为了更好地研究液滴在油相中的迁移、聚结及破碎行为,数值模拟时多采用Euler-Euler 模型和PBM 模型[27-28,41];而气-液分离的数值模拟多采用RSM和k-ε湍流模型,当需要研究液滴在空气中的运动轨迹时会添加DPM 模型[6,78]),气-固和固-液分离是一个更加复杂的非线性问题而需借助电场-旋流场理论模型[9](固体颗粒在耦合场中运动通常不考虑聚结和破碎,一般不采用PBM模型,多采用DPM 模型,利用一个或多个自定义颗粒研究分散相在耦合场中的运动轨迹,并得到各个出口的捕集效率[94])。如Zhang 等[5,94]同样利用ANSYS Fluent 模拟了亚微米颗粒在内/外涡旋静电旋风除尘器中的逃逸过程[4],发现在旋流场中引入电场能极大减小从分离器溢流口逸出的颗粒数量,且为了提高颗粒捕集效率建立机-电-磁耦合理论模型验证数值结果的可靠性;而Tue 等[89]则通过数值计算和实验验证提出了一种基于电旋流器锥形截面扩散传质方程的新模型,且该模型能很好地预测亚微米颗粒的分离效率。

综合学者们对电场-旋流耦合强化非均多相介质分离的数值模拟研究,结果表明:耦合场的数值模拟在液-液分离(特别是针对油水乳状液)领域应用最广而在固体与流体分离方面应用较少,且电场、旋流场的操作参数和耦合装置的结构参数对多相介质分离性能有着显著影响;而通过研究电场-旋流耦合场的数值模拟方法不仅能完善电场-旋流场的分析手段,还能更好地辅助和指导实验研究。

6 结语

电场-旋流耦合作为一种外加复合力场常常需要特定装置以强化非均多相介质分离,如今在石油化工、环境工程、食品行业、颗粒分级等领域得到广泛运用。与单电场或单旋流场相比,电场-旋流耦合场能高效分离微米级多相介质及稳定性强的油水乳状液,具有广阔的应用前景。为充分发挥电场-旋流耦合强化分离多相介质的优势,在今后的研究中仍有以下问题有待解决。

(1)为验证多种电场-旋流耦合数值模拟方法的准确性与适用性,需深入开展相应的实验研究。

(2)电场-旋流耦合强化分离多相介质的性能与装置形态密切相关,应综合考虑电场分布、结构尺寸、操作参数等因素的影响。

(3)电场-旋流耦合强化分离介质多为黏度小、密度差大,需进一步研究耦合场与高黏度、密度接近及弱/无电导率介质的作用关系而扩大两场耦合促进多相介质分离的应用范围。

(4)电场-旋流耦合设备应用广泛,需深入开展理论分析,并加强对耦合装置在实际工况中运行可靠性的研究。