全承载客车底架安装硬点制作精度提升

伍豪杰, 徐德安, 杨 乐, 陈文志, 吴志宏

(中车时代电动汽车股份有限公司, 湖南 株洲 412007)

在我国几乎所有的客车都采用全承载车身结构[1-5]。底架作为全承载车身结构中的重要组成部分,是整车功能性安装件的载体,底架各安装硬点的精度直接决定了各部件的装配精度,从而直接影响整车使用性能[6-12]。本文从工艺流程和工装设计两方面着手,对底架安装硬点制作精度的提升进行阐述。

1 现行工艺流程及工装设计

1.1 工艺流程

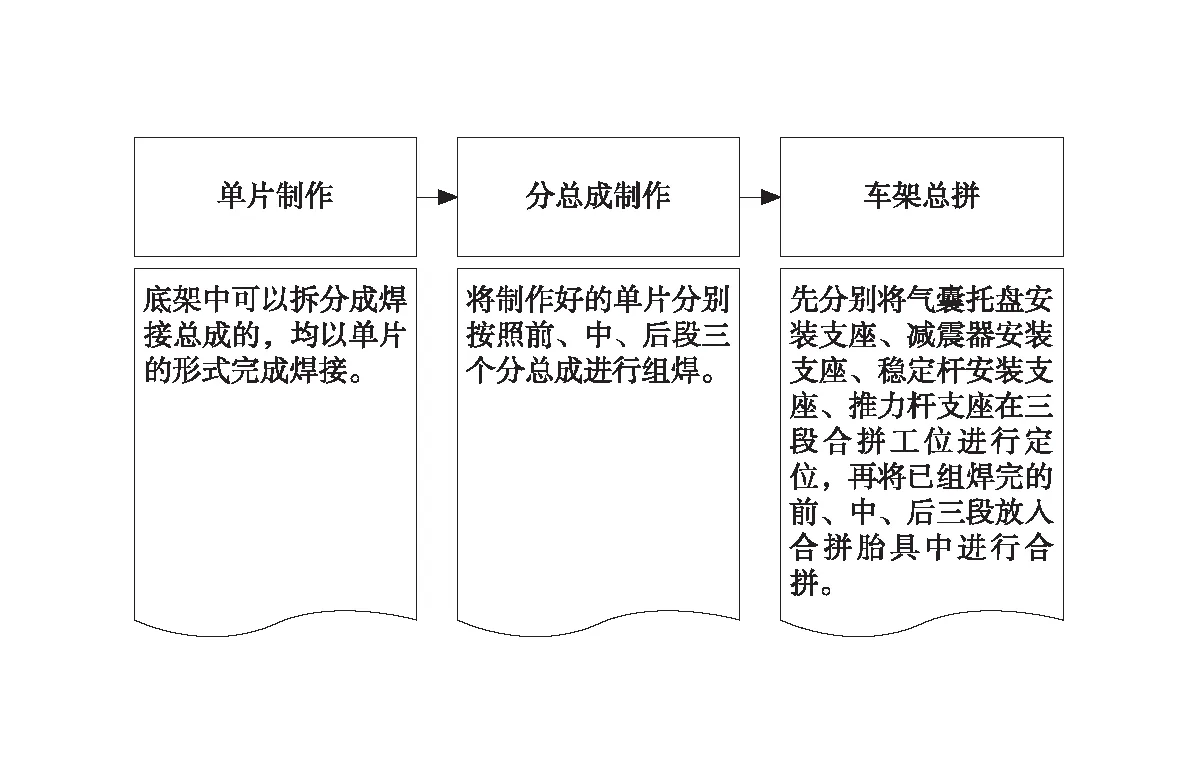

全承载客车的底架制作主要包括单片制作、分总成制作和总拼制作,每一道工序均是在特定的焊接平台利用工装来保证相关尺寸。对于气囊悬架客车来说,常见的底架安装硬点有气囊托盘安装支座、推力杆安装支座、减震器安装支座、稳定杆安装支座,其现行的工艺流程如图1所示,通常是在单片制作时将推力杆支座进行定位焊接,在分总成制作时将气囊托盘安装支座、减震器安装支座、稳定杆安装支座进行定位焊接,最后在总拼工位将前、中、后三段分总成进行合拼,形成一个完整的底架。

图1 底架制作工艺流程

1.2 工装设计

根据上述底架制作的工艺流程,底架安装硬点工装设计的主要内容如下:

1) 设计专门的定位工装,在单片焊接完成后,利用定位工装将前后段推力杆安装支座分别定位在对应的单片上,如图2所示。

图2 单片各安装硬点定位工装示意图

2) 在前、后段焊接胎具上分别设计气囊托盘安装支座、减震器安装支座、稳定杆安装支座的定位装置,如图3所示。

图3 前、后段各安装硬点定位工装示意图

3) 在总拼焊接胎具上设计相应的Z向垫块和X向限位块,前、中、后段合拼时X和Z向的定位,利用尼龙线从车架前段拉到后段,用卷尺对中,保证前、中、后段Y0线的重合,如图4所示。

图4 总拼工位定位工装示意图

2 改进方案

现行的底架制作工艺,只能保证单片总成中安装硬点的相对精度,拼装形成总成后的各安装硬点的相对精度无法保证。比如:单片上定位推力杆安装支座,只能保证相对应的单片上同一定位工装上各推力杆安装支座的相对尺寸精度;前、后段总成焊接时只能保证前段或者后段上气囊托盘安装支座、减震器安装支座、稳定杆安装支座三者的相对尺寸精度。而总拼焊接时分别是以横梁或者纵梁进行定位,未对各安装硬点的相对位置进行有效控制,因此,拼装形成总成后的各安装硬点的相对精度无法保证。针对上述现行底架制作工艺存在的缺陷,下面从工艺流程和工装设计两方面进行优化。

2.1 工艺流程优化

对现有工艺流程进行优化,形成新的工艺流程,如图5所示。

图5 底架制作优化工艺流程

1) 将所有底架安装硬点转移至总拼工位进行焊接,减少基准转换造成的尺寸偏差积累。

2) 前、中、后段在分总成制作时完成加焊和整形,总拼时再焊接底架安装硬点,减少焊接变形对尺寸精度的影响。

2.2 工装设计优化

根据优化后的底架制作工艺流程,对底架安装硬点工装设计进行优化:

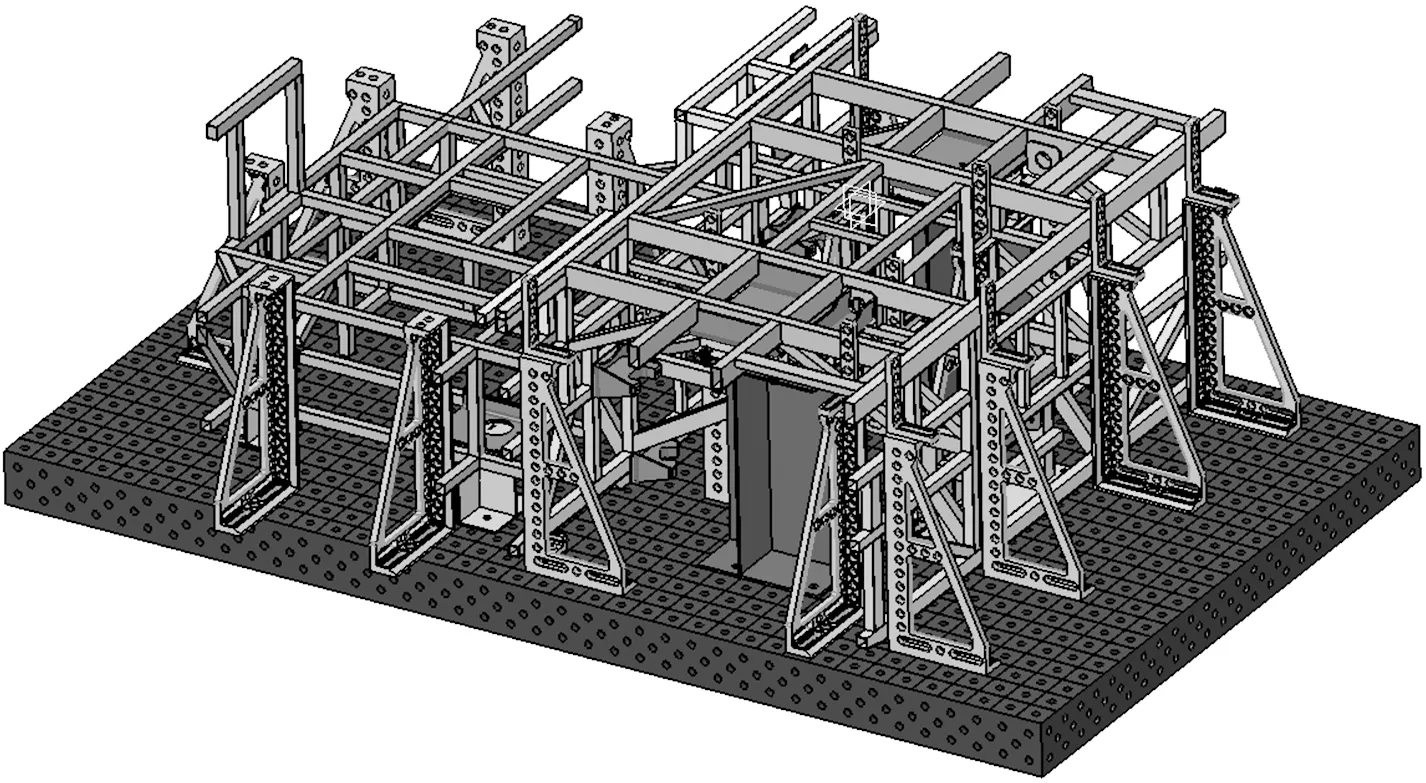

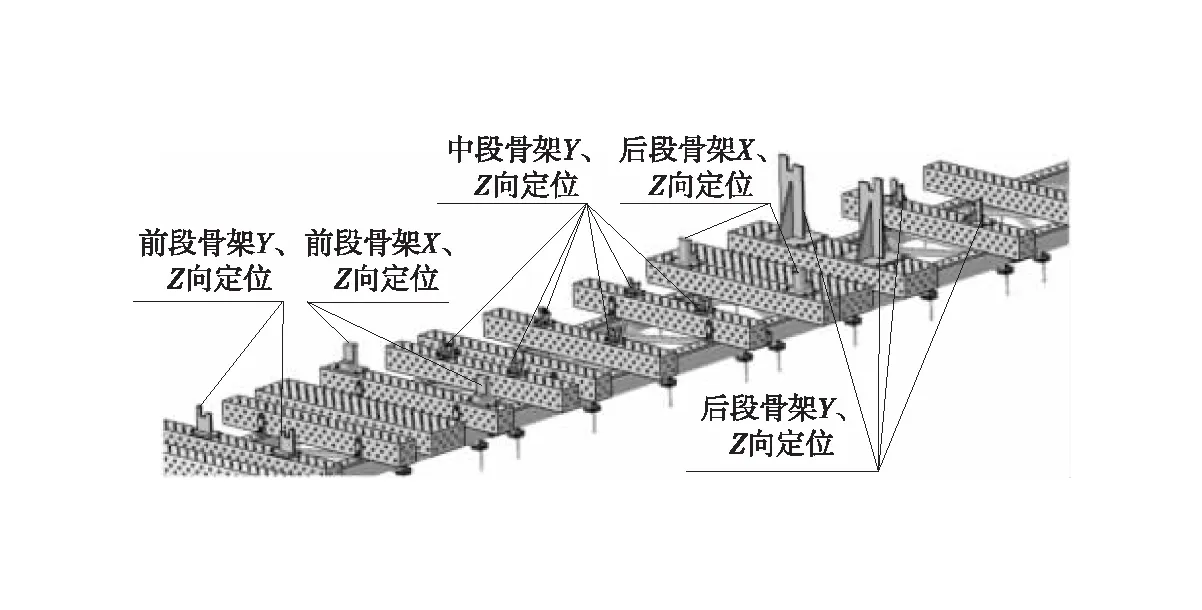

1) 在总拼焊接胎具上设计前、中、后段的对中装置,取消利用尼龙线保证前、中、后段Y0线的重合的传统模式,如图6所示。

图6 总拼工位前、中、后段骨架定位工装优化示意图

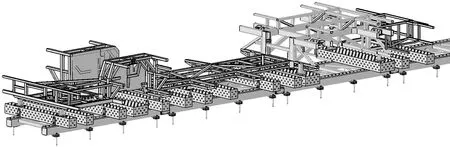

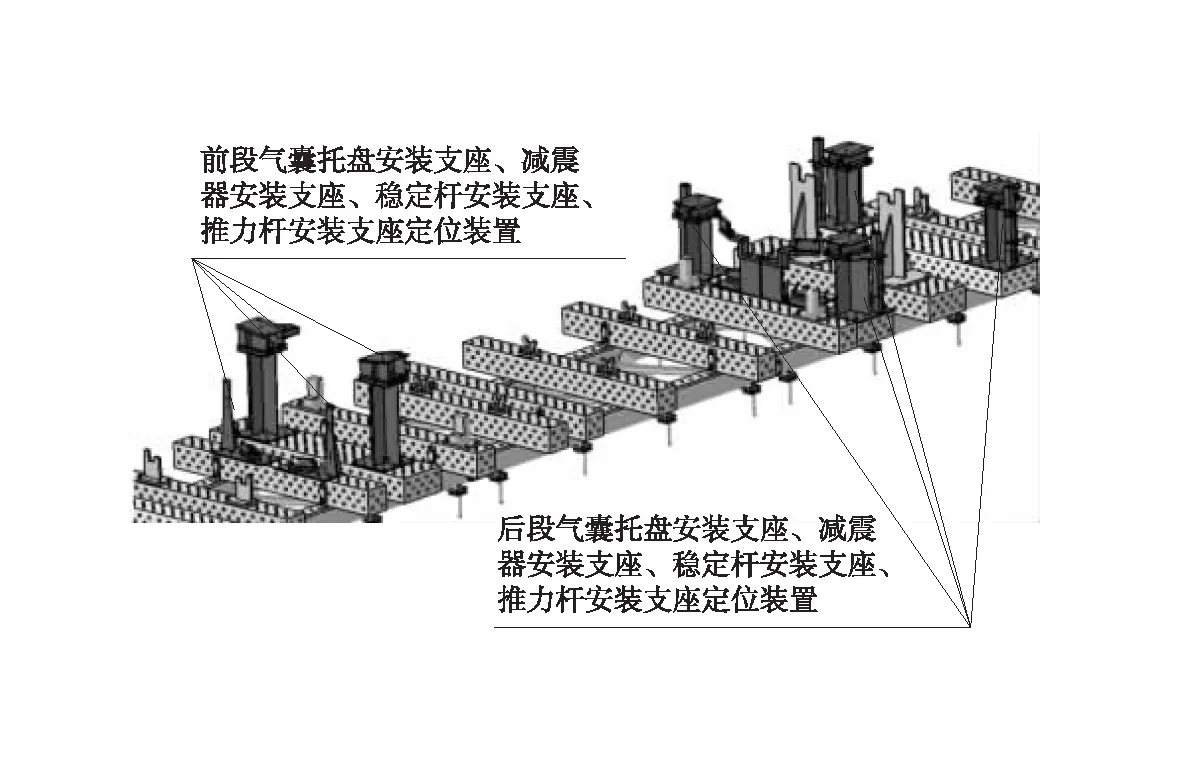

2) 在总拼焊接胎具上分别设计气囊托盘安装支座、减震器安装支座、稳定杆安装支座、推力杆安装支座的定位装置,如图7所示。优化后的总拼工位如图8所示。

图7 总拼工位底盘安装硬点定位工装优化示意图

2.3 应用效果

改进后的方案在我司多批气囊悬架底架制作上进行验证和推广,可将底架各安装硬点的相对位置偏差控制在1 mm以内。同时,三段合拼时,通过限位工装替代之前的拉线法和现场测量法,合拼效率提升了30%以上。

3 结束语

针对现有气囊悬架底架制作时存在各安装硬点的相对尺寸精度无法保证的缺陷,通过工艺流程和工装设计优化,可将底架各安装硬点的相对尺寸偏差控制在1 mm以内,并进行了验证和推广。这对解决底盘异响、制动跑偏、磨胎等异常问题有着积极的作用。板簧车也可以采用类似的方法进行改善和提升。