一种柔性轻量化乘客门胶条牵引装置的设计和使用

姜 霞

(常德中车新能源汽车有限公司, 湖南 常德 415000)

目前国内城市客车内摆门的门板胶条与门板是穿入式结构,采用间隙配合[1-2],配合间隙为0.4~0.5 mm。其中门板胶条是采用邵氏65度三元乙丙橡胶材料,门板胶条分装时,通过操作者人工拖拽的方式将胶条安装在门板上,胶条较硬且配合间隙小,此传统安装方式劳动强度大,无法达到产能需求。因此,为提高乘客门门板胶条安装效率,本文设计一种柔性轻量化乘客门胶条安装牵引装置。该装置已获得实用新型及外观专利[3-4]。

1 柔性轻量化乘客门胶条牵引装置设计方案

1.1 柔性化含义及实现措施

柔性化是指通过调整牵引装置的内部机构,来实现不同尺寸内摆门门板立面两根胶条的安装需求。门板立面胶条嵌入式安装到门板型材中,其截面结构如图1所示。通过调节装置中活动托架螺栓,可实现门板高度方向的柔性调整;通过调节装置中活动托架上的滑动导轨,可实现门板宽度方向的柔性调整;装置的活动托架组件结构如图2所示。该装置与乘客门门板及门板立面胶条的关系如图3所示。

图2 活动托架组件结构示意图

图3 乘客门胶条牵引装置胶条安装示意图

1.2 轻量化实现措施及效果

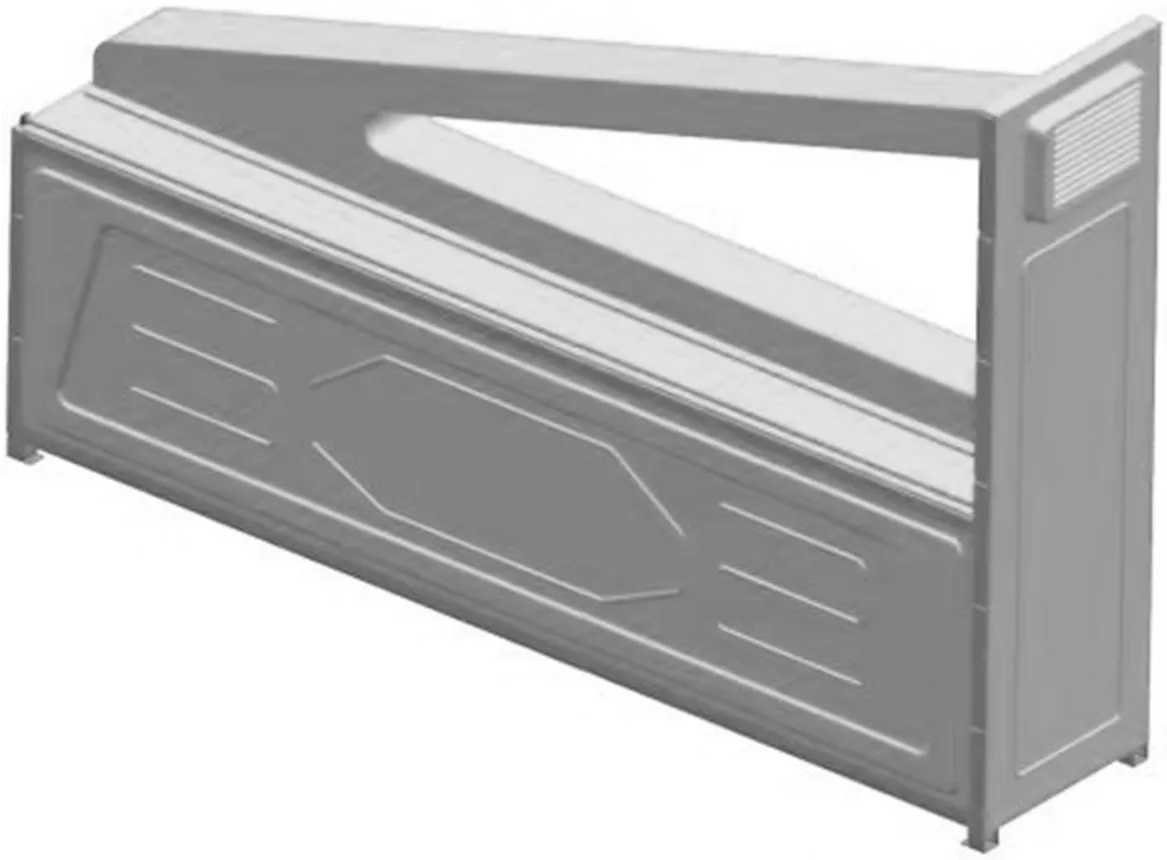

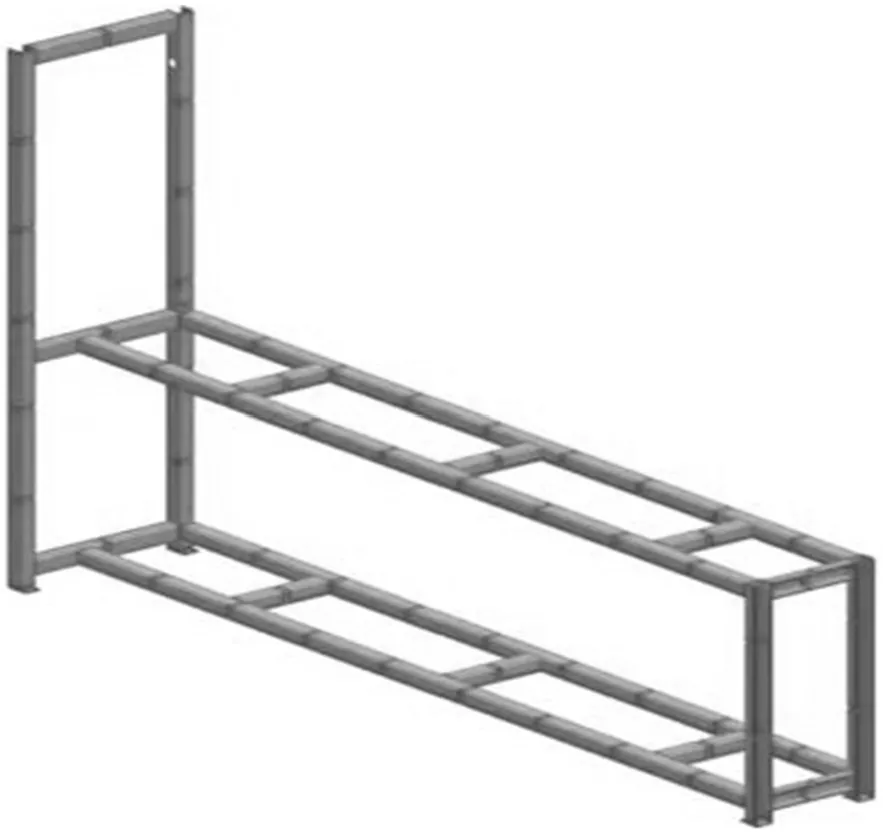

该柔性轻量化乘客门胶条牵引装置外罩总成(图4)及机架组件(图5)全部采用轻量化冲压设计[5-6],材质采用2.0 mm厚钢板,较常规用碳钢焊接结构可减重20.311 kg。

图4 外罩总成示意图

图5 机架组件结构示意图

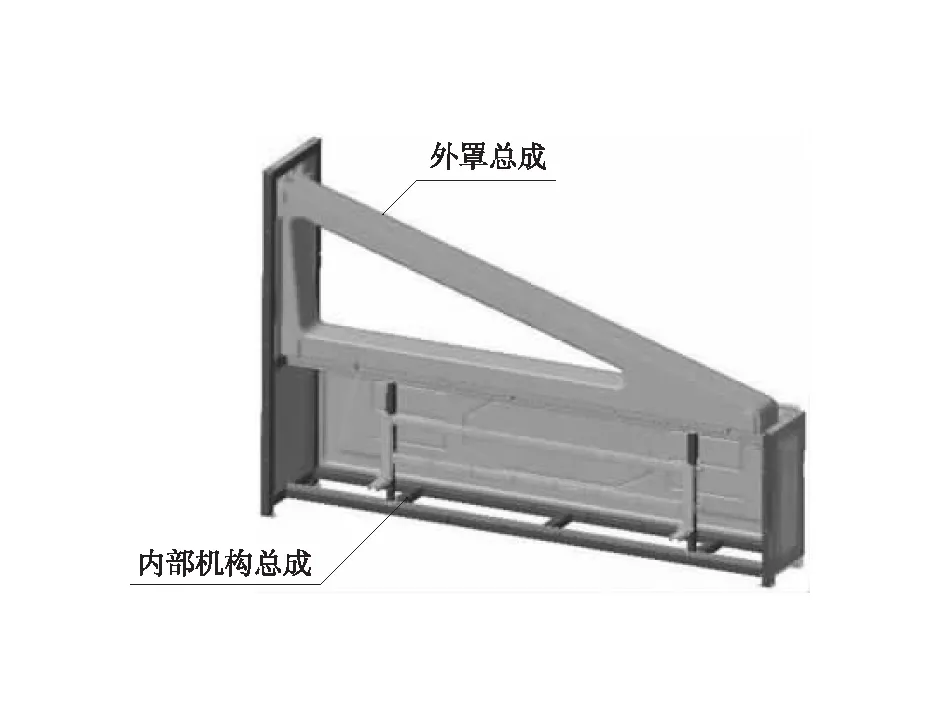

1.3 牵引装置总体设计方案

该装置分为外罩总成和内部机构总成两部分,如图6所示。外罩总成整体采用轻量化冲压设计(图4),已获得外观造型设计专利。内部机构总成由电机传送组件、机架组件、活动托架组件组成,活动托架组件设置在机架组件上,与电机传送组件相对应,并相互配合完成乘客门门板胶条的安装(图3)。

图6 乘客门胶条牵引装置示意图

1) 电机传送组件由电机、2个滑轮组件[7-10]、夹具总成、牵引带、2个传感器组成,如图7所示。电机传递动力带动牵引带进行运动,通过夹具总成牵引门板胶条,实现胶条的直线运动来完成胶条安装。

图7 电机传送组件结构示意图

2) 组件按乘客门外型尺寸设计,并覆盖我司所有米段内摆门尺寸(6 m段1 801 mm×800 mm、8 m段2 080 mm×737 mm、10 m段2 155 mm×468 mm、11 m段1 957 mm×400 mm、12 m段2 090 mm×500 mm),整个机架采用2.0 mm厚钢板冲压结构。

3) 活动托架组件(图2),由设置在机架组件上的活动托架、圆滑道梁、滑动导轨、紧固装置组成,活动托架上贯穿设置有螺栓,通过螺栓套设在圆滑道梁上,实现门板安装高度方向的柔性调整。活动托架上滑动设置有紧固装置,用于夹紧乘客门,同时通过滑动导轨实现前后方向柔性调节。通过以上调节实现乘客门门板不同高度和宽度的柔性调整,实现各种规格乘客门,不同种类门板胶条的安装。

2 柔性轻量化乘客门胶条牵引装置使用及效果

2.1 柔性轻量化乘客门胶条牵引装置使用

按照乘客门门板规格尺寸调整活动托架后,用紧固螺栓紧固活动托架,将装好型材的门板横放在活动托架上,并调整紧固装置将门板夹紧在活动托架上;先将胶条端头与型材配合部分塞入到型材凹槽中,用电机传送组件上的夹具组件夹紧胶条端头后启动电机,按前进键,夹具组件牵引胶条直线运动,当夹具组件运行至终点触碰传感器时电机停止运动,完成胶条安装,松开夹具总成及紧固装置,将安装好胶条的乘客门移入到存放架上[11],点按电机后退键,运行至起点触碰传感器时停止,夹具总成归位,完成乘客门门板胶条循环安装。

2.2 柔性轻量化乘客门胶条牵引装置使用对比分析

原方式安装乘客门门板胶条需2人相互配合要5 min才能完成,整个过程通过人力拖拽方式将胶条一点点拉入门板型材凹槽中,由于型材与胶条嵌入结构配合间隙小,人力拖拽安装过程受力不均,胶条易松脱出槽,费时费力,且胶条会产生波浪变形,影响乘客门密封。采用柔性轻量化乘客门胶条牵引装置安装乘客门门板胶条后,整个过程只需1人在1 min内即可完成,安装过程由电机传送动力,胶条受力均衡,胶条安装平整无波浪变形。不仅提高产能需求,还解决生产中的瓶颈工序,安装质量也得到提升。成本计算:每车8根胶条,按年产4 000辆计算,年节约工时成本10.56万元,计算公式:(2×8×5(改进前安装工时)-1×8×1(改进后安装工时))×年产量4 000(辆)/60(min)×1人工时费用22(元)=10.56万元。

3 结束语

采用柔性轻量化乘客门胶条牵引装置安装乘客门门板胶条在行业内处于领先技术,此种安装方式可应用于所有城市客车车型内摆门门板胶条安装。具有适应性强、工作效率高、输出牵引力大、受力均匀,不易出现跑偏,人员劳动强度低等优势,有助于推动客车向高产高效、高质量化方向发展。