东海X区块钻井提速研究与应用

孙乾坤

(中海油能源发展股份有限公司工程技术上海分公司,上海 200335)

近年来,海洋石油钻探提出了“向深海求发展,向深层要资源”的战略目标,这使得东海海域油气钻探深度进一步加大。东海X区块深部地层以致密砂岩为主,局部含砾,从花港组下部开始,地层可钻性变差;钻至主要目的层平湖组后,砂岩孔隙度进一步降低,偶见硬质夹层,使得钻头的可钻性进一步削弱。由于深部地层可钻性差,钻头机械钻速偏低、钻头易损坏、单只钻头进尺短,需要频繁起钻更换钻头,使得钻井周期进一步延长[1-3]。钻井周期延长又使得井眼浸泡时间增加,引发了一系列井壁稳定问题,导致钻具遇阻和卡钻等情况的出现,严重制约了油气勘探进度,因而钻井提速势在必行[4-5]。目前整个行业钻井提速的技术主要有冲击钻井技术、钻头优化技术、脉冲射流提速技术等[6-8]。针对PDC钻头在硬地层中使用效果较差的问题,国内外在PDC钻头的切削齿、结构设计、水力设计等方面不断改进创新,一定程度上提升了PDC钻头在硬地层中的表现,但当地层岩性非均质性强以及局部存在特殊岩性时,一款PDC钻头很难做到同时兼顾。如何实现较高机械钻速的同时又能保证钻头不被过早损坏是一大技术难题。复合冲击器将钻头与提速工具合二为一,作为冲击钻井技术的主要工具,可将水力能量转化为脉冲能量,为钻头提供一个均匀的机械冲击力,既能提高钻头的破岩效果,又能延长钻头的使用寿命[9-10],特别适合东海深部致密砂岩地层,可作为东海钻井作业提速提效的重要工具,具有广阔的运用前景。

1 项目概况

1.1 X区块地质特征

东海X区块地层软硬交错频繁、断层发育,地质构造十分复杂,致使钻井周期长。其中,花港组中部以上为软-中硬地层,地层岩石抗压强度2 000~6 000 psi,可钻性好;花港组下部至平湖组上部地层岩石硬度大、研磨性高,该层位岩石抗压强度达6 000~18 000 psi,局部含硬夹层,抗压强度超过22 000 psi,可钻性变差。此外,花港组中下部地层局部含砾,砾径可达2~5 mm,最大8 mm,易造成钻头冲击损坏,导致单只钻头进尺短。平湖组顶部盖层为泥质胶结,局部含灰,钻头“吃入”困难,机械钻速进一步降低;平湖组底部地层抗压强度继续增大,可钻性进一步恶化。

1.2 钻头使用情况

历史资料表明,在X区块,井眼直径为311.15 mm时,平均每口井需3趟钻钻至中完井深,大多数钻头磨损严重;井眼直径为215.90 mm时,井眼每口井需2~3趟钻钻至完钻井深。其中,311.15 mm井眼均从玉泉组开始,X1井在花港组地层使用钻头较多,磨损严重,故在花港组中部中完;X2井和X3井311.15 mm井眼均钻穿花港组中完。215.90 mm井眼X1井仅在花港组下段就造成2只钻头磨损,在平湖组则使用了3只钻头,整体使用钻头数量最多;X2井和X3井215.90 mm井眼在平湖组地层钻进,2只钻头即完成了进尺任务,但机械钻速较低。

对钻头使用情况整体分析可知,X1井使用钻头数量最多,整井钻井效率最低;X3井使用钻头数量最少,整井钻井效率最高。

1.3 提速难点

结合地层抗压强度数据及邻井钻头的整体表现来看,提速主要面临以下几个问题:

1)玉泉组及以上地层属于松软地层,地层岩石抗压强度普遍小于2 000 psi,整体可钻性好,为提高钻井作业效率,钻头需具有较强攻击性,且要保证一趟钻钻至设计井深。

2)龙井组、花港组地层抗压强度高,地层岩石抗压强度普遍大于2 000 psi,尤其是花港组地层抗压强度明显变大,且含砾,可钻性变差,易造成钻头冲击损坏,常规钻头纯钻时间超过30 h磨损严重,机械钻速持续低于15 m/h。攻击性强的钻头不能适应该地层,攻击性弱的钻头机械钻速偏低,影响作业时效,钻头对上下地层有效兼顾难度大。

3)平湖组地层硬夹层较多,地层岩石抗压强度普遍大于6 000 psi,局部硬夹层岩石抗压强度超过22 000 psi,泥岩致密,部分井段为灰质胶结,可钻性差,常规钻头“吃入”困难,纯钻时间超过20 h,机械钻速持续低于10 m/h,钻进效率大大降低。

2 技术对策研究

针对项目实际情况,制定的提速技术思路为:根据区域地层岩性特点对PDC钻头进行针对性设计改进,配合复合冲击器提速工具,根据复合冲击器的使用寿命优化井身结构。

2.1 复合冲击器原理

常规钻具在可钻性差的地层中钻进时,上部钻具的转速相对稳定,不断积蓄扭矩,而下部钻具在PDC钻头“吃入”地层时转速降低,破碎岩石时转速突增,扭矩瞬间释放,从而出现“黏滑”现象。复合冲击器通过内部能量转换装置将钻井液的水力能量转化为脉冲冲击能量,而后通过能量分配装置将部分流体能量转换成一定频率、周向扭转、冲击型的机械能[11-12],工具的内部结构为纯金属机械结构,无电子元器件和橡胶密封件,通过换向机构将泥浆水力能量转化为高频、稳定的周向冲击和轴向冲击能量,可以提供17~28 Hz的冲击频率,总能量可达到300~500 J。此外,给钻头施加高频稳定的周向和轴向冲击力,扭矩波动幅度较小。该工具除具备传统扭冲工具扭力冲击的特点和优势外,还开创性集成了轴向冲击功能,减轻近钻头位置的托压和黏滑,让钻头受到的应力更均匀更平稳,配合专用PDC钻头独有的锥形冲击齿在高硬度地层形成预破碎作用,提高了穿透硬夹层的能力,延长了PDC钻头的使用寿命,从而增加单只钻头的工作进尺。复合冲击器在设计时,为了使轴向脉冲和扭转反冲两个模块有效工作,使用测井方法,结合邻井测井数据和钻井参数,获取地层岩性数据,以判断地层岩石的软硬强度,比较地层岩性与钻井的动态变化,并结合有效信息,实时判断和启动复合冲击钻具的轴向脉冲模块或扭转反冲模块。钻进中硬、高研磨地层时,通过增大泵注排量、提高钻压等作业指令启动复合冲击钻具的轴向脉冲模块。当钻入软到中硬且相对均匀的地层时,启动复合冲击钻具的扭转反冲模块,以实现PDC钻头的高效扭转切削功能[13-14]。

2.2 复合冲击器配合钻头优选

一般情况下,在地层质地较软且研磨性较低的地层中,常采用具有较长的锥形剖面钻头,这有利于提高钻头的机械钻速并极大的改善钻头的稳定性。钻头的外锥越长,可布齿量越多,钻头在“吃入”地层时,内外齿磨损会更加均匀,有利于提高钻头的使用寿命。在硬质地层或者研磨性较强的地层中,常采用具有较平缓剖面的钻头,有利于提高钻头的稳定性,从而提高钻速。此外,切削齿的加速磨损和冲击碎裂是影响PDC钻头在强研磨性硬地层中钻进效果的主要因素。采用高密度布齿,可以提高PDC钻头的耐磨性,但较大的接触面积会影响钻进速度,所以高密度布齿的钻头应考虑其单个齿的地层“吃入”效果,为提高钻进速度,高密度布齿的钻头要严格考虑切削齿后倾角的设计。在钻进硬地层时,后倾角对破岩效率影响较小,且钻头受冲击力大导致钻头寿命较短,此时钻头寿命为首要考虑因素。对于较软地层,后倾角对破岩效率影响较大,此时破岩效率为首要考虑因素。在东海X区块,针对花港组第7小层以上软-中硬地层,常采用破岩效果更佳的5刀翼钻头配合提速工具使用,可极大提高钻井效率;花港组底部直至目的层,通常使用研磨性更强的6刀翼钻头配合提速工具使用,可提高钻头的使用寿命,有利于一趟钻完成钻井作业。

由于复合冲击器高效工作时对钻头具有保护作用,因此设计钻头时可适当增强其攻击性,冠部设计成中等抛物线,同时拉长抛物线剖面外翼长度,可以布置更多的切削齿,提高耐磨性,增加外肩齿寿命,来应对外肩线速度高、线位移长的问题。

2.3 井眼轨迹优化设计

参考相邻区块井位历史资料(包括钻井设计、地质资料、钻井参数)是新井钻井设计的重要环节,根据地层特点、可钻性及复合冲击器的工作特性和前期使用经验,优化井眼轨迹是实现一趟钻工程的关键所在。在满足三压力(孔隙压力、坍塌压力、破裂压力)设计原则的情况下,尽可能在龙井组及以下地层使用复合冲击器提速,同时每一尺寸井眼结合前期使用经验评估开泵120 h复合冲击器能取得的进尺长度,然后恰当设计井眼轨迹。反之,设计过长则需要多趟钻完成钻进任务,浪费起下钻时间;设计过短则浪费工具高效工作寿命,需要更多的井眼开次才能钻至完钻井深,浪费成本。

X4井钻井设计时,结合历史邻井机械钻速表现以及复合冲击器的寿命优化井眼轨迹。根据历史地质资料,平湖组上段地层,复合冲击器对地层的“吃入”效果较好,按照机械钻速25 m/h,复合冲击器的开泵寿命140 h设计,预估复合冲击器开泵140 h的纯钻时间为84 h,钻头使用寿命长,井深可适当延伸。井眼轨迹设计时,平湖组以上地层进行增斜或者稳斜钻进,此时井斜角较大,井眼轨迹较长,大斜度钻进可以更快地接近目的层,提高钻井效率,该段设计井眼直径为311.15 mm,进尺为2 115 m。平湖组以下地层,岩石孔隙度、渗透率突降,地层可钻性变差,为减少钻井周期,井眼轨迹采用小井斜、短长度、小井眼的设计方式,降低井斜角,减少水平位移,降低在复杂井段的钻进深度,进一步提高作业时效,该段设计井眼直径为212.725 mm,进尺为832 m。

3 现场应用与效果分析

3.1 现场应用

X4井311.15 mm井眼所用钻具组合为:φ311.15 mm PDC钻头+φ203.20 mm复合冲击器+φ228.60 mm Powerdrive+φ209.60 mm MWD+φ203.20 mm NMDC+φ203.20 mm F/V+φ307.90 mm Stabilizer+φ196.80 mm JAR+φ139.70 mm HWDP+φ139.70 mm DP。钻井参数为:钻压3~15 t,转速100~130 RPM,排量3 500~4 300 L/min。总开泵时间116.94 h,纯钻时间66.02 h,一趟钻完成了该井段的作业任务。

215.9 mm井眼所用钻具组合为:φ215.90 mm PDC钻头+φ165.10 mm复合冲击器+φ171.50 mm Powerdrive+φ171.50 mm ARC+φ171.50 mm MWD+φ171.50 mm NMDC+φ171.50 mm F/V+φ165.10 mm JAR+φ139.70 mm HWDP+φ139.70 mm DP。钻井参数为:钻压5~12 t,转速50~110 RPM,排量1 800~2 000 L/min。总开泵时间104.81 h,纯钻时间55.06 h,一趟钻完成了该井段的作业任务。

两个井段均一趟钻完成了相应井段的作业任务,与邻井相比至少节约一趟钻。

3.2 效果分析

X4井最大程度地发挥了复合冲击器的寿命和功效。通过优化井身结构,最终实现了各开次井眼一趟钻的高效钻井作业任务,创造了该区块单只钻头进尺和机械钻速新记录。311.15 mm井眼总进尺2 071 m,平均机械钻速31.37 m/h,钻头磨损评价1-2-WT-A-X-I-NO-TD(图1);215.90 mm井眼总进尺930 m,平均机械钻速16.89 m/h,钻头磨损评价1-1-WT-A-X-I-NO-TD(图2)。钻头轻微磨损,大幅节约了钻井时间。

图1 311.15 mm PDC钻头入井(a)和出井(b)照片

图2 215.90 mm PDC钻头入井(a)和出井(b)照片

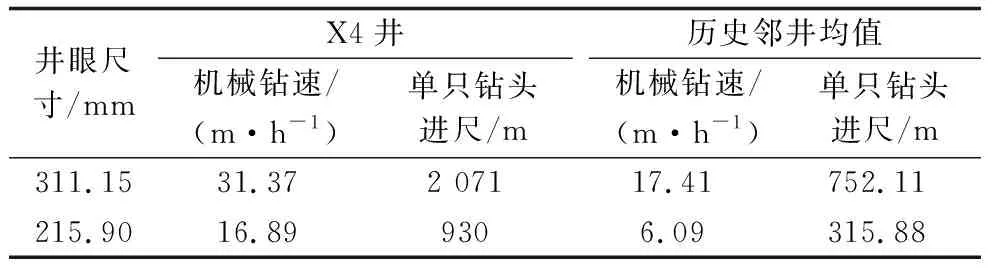

实际作业周期相比工程设计,节省钻井周期6.8 d,提质增效效果明显。与区块历史邻井相比,311.15 mm井段提速80.2%,215.90 mm井段提速177.3%。钻头数据统计对比如表1、表2所示。

表1 X4井钻头数据统计

表2 X4井与历史邻井对比

4 结论

1)复合冲击器在中硬-硬地层有较明显钻井提速效果,对PDC钻头有较强保护作用,能大幅延长PDC钻头寿命,提高机械钻速80%以上;对钻头进行优选,可以提升钻头的破岩效果,获得较高的机械钻速。

2)使用复合冲击器、优化井身结构、针对性改进PDC钻头,是钻遇致密地层、硬质夹层提效提速的重要举措,对钻井提速具有极大的借鉴意义;其中,对井身结构进行优化是实现一趟钻工程的关键所在。