喷射混凝土施工工艺研究进展及其适用范围探讨

梁瑞信,宁逢伟,郭子健,隋 伟

(1.辽宁清原抽水蓄能有限公司,辽宁 清原 113300;2.中水东北勘测设计研究有限责任公司,吉林 长春 130061)

喷射混凝土是隧道支护、边坡防护、老旧工程加固等技术领域最重要的建筑材料之一。喷头移动灵活,施工不依赖模板,尤其适合异型断面、局部破损区域的快速抢修。喷射混凝土起源于20世纪初,按照美国混凝土协会的定义(ACI 506),泛指通过软管输送、利用压缩空气高速喷射至结构表面随即密实的混凝土或砂浆。工艺具有气动特性,区别于常规浇筑混凝土。过去100年来,喷射混凝土的技术发展很大程度上受制于机械设备的制造水平,随着喷射机的技术革新与发展,喷射混凝土共经历了3个重要阶段,干喷混凝土、潮喷混凝土和湿喷混凝土[1]。

湿喷混凝土粉尘浓度、回弹率、抗压强度、耐久性等均优于干喷混凝土和潮喷混凝土[2-3],品质明显改善。以往锚喷衬砌结构多设计成临时性支护,如今借助湿喷混凝土改为永久性支护,即喷射混凝土与锚杆构成的组合结构不仅要使结构快速恢复稳定,还要保障其长期安全性,除施工性能和力学性能之外,耐久性能也成了设计指标之一。然而,实际施工中,湿喷混凝土也有一定的不适用性。由于采用预拌混凝土作为湿喷材料,混凝土存在经时坍落度损失问题,一旦运至指定部位,需要一次性或尽快用完。对于分层分块开挖地段,往往不具备该条件。若坍落度损失至难以喷射施工,现场一般通过加水或减水剂来改善流动性,但加水会降低混凝土强度,加减水剂容易搅拌不均匀、难以发挥作用,延长混凝土凝结时间,与喷射混凝土的快速硬化特性相背离。此外,湿喷施工设备造价昂贵,台班单价高,初期支护期间等待开挖、清渣等工序的时间长,经济性差。

为加强设计人员与施工技术人员对不同喷射工艺的合理化安排,回顾了不同喷射混凝土施工工艺的研究进展,综合了现行规范的推荐使用情况,对比了各种工艺的优缺点,结合实际服役工况特点分析了各自的适用范围,以期为类似工程实践提供借鉴和参考。

1 喷射混凝土施工工艺研究进展

1.1 干喷混凝土

干喷混凝土起步时间最早,始于1907年,初期只是喷射水泥砂浆,用于塑造恐龙雕像的外形,起装饰作用。1909年,美国科学技术人员发现了干喷混凝土的工程价值,开始在矿山工程和土木工程中使用,之后逐渐在世界范围内兴起和推广。1914年,德国率先将其用于矿井巷道支护工程,充当传统钢木支撑的重要技术补充。1934年,新奥法主要创始人拉布采维茨开始介入该研究领域,尝试将干喷混凝土用于地下工程,并在1942—1945年建造的洛伊布尔隧道推荐使用了双层干喷混凝土薄衬砌。随后进一步研究了喷射混凝土、锚杆、二次衬砌等的配套使用方法和结构组合型式,并于1963年获得了该项技术的专利权,正式命名为“新奥地利隧道施工法”,简称“新奥法”。新奥法对我国地下空间开发带来了深远的积极影响,也是当前国内普遍采用的支护设计理念。但是,当时喷射混凝土的品质差,技术水平低,只是用于快速恢复围岩稳定,降低坍塌和岩爆风险,不作长期服役设计,按照功能特点通常被称为“临时性支护”。

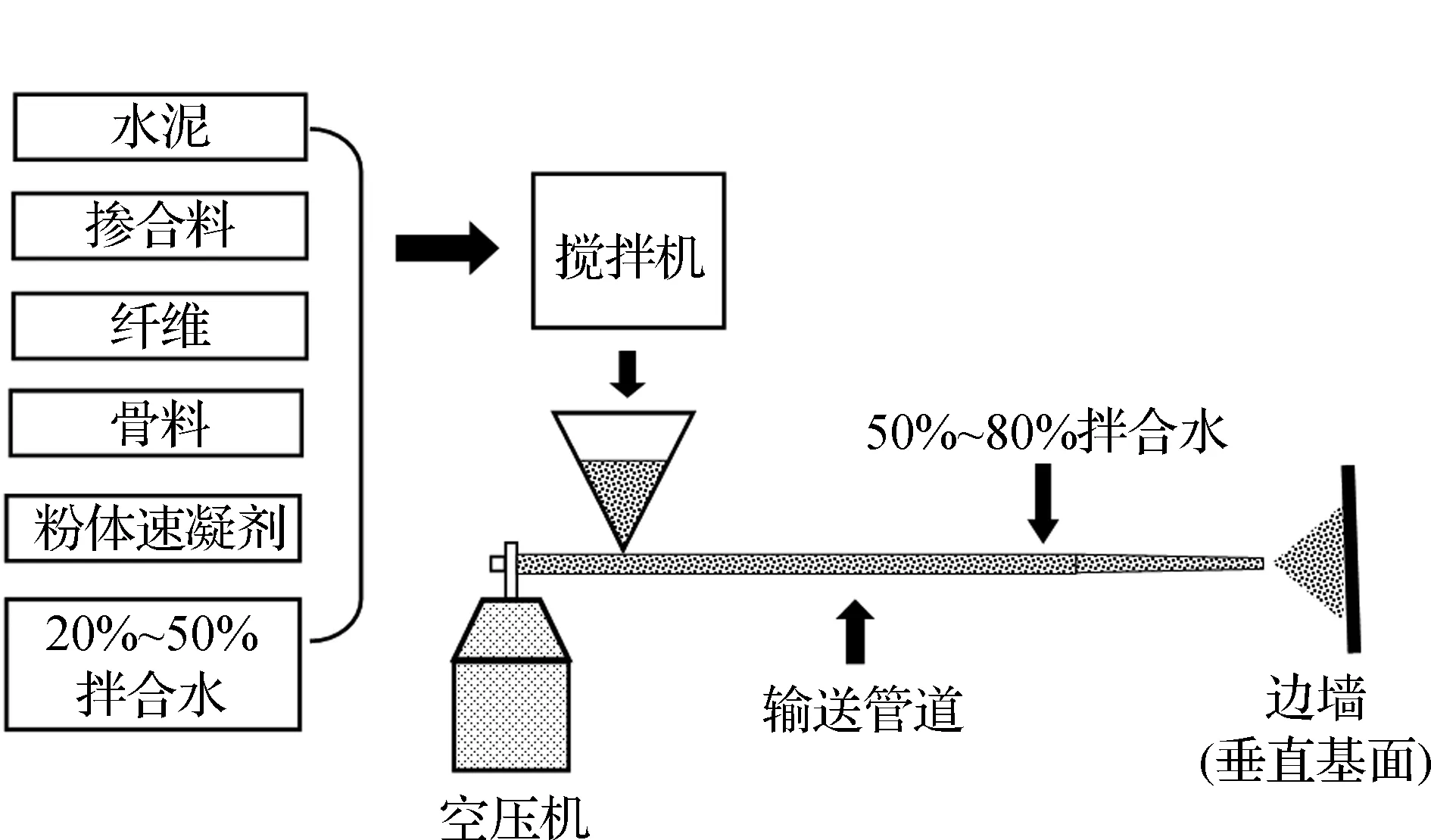

干喷工艺的工作原理如图1所示。干喷混凝土由水泥、掺合料、纤维、骨料、粉体速凝剂等固体材料和水组成。水与固体材料分离、由不同位置加入喷射装置是干喷工艺的典型特征。

图1 干喷混凝土工作原理示意图

干喷工艺的操作流程大致如下:在空气压送前,将水泥、掺合料、骨料、粉体速凝剂、纤维等固相组分干拌均匀,并置于干燥环境中储存备用;施工时,先将备用固体材料投入进料斗,再利用空压机使其在输送管内高速迁移,当运动到喷嘴附近时,从另一软管向固体材料混入拌合水;水与水泥、骨料等固体材料在高压风作用下完成短暂的混合过程,制备出“新拌”干喷混凝土;然后喷向建筑结构表面,一部分反弹回落,另一部分附着,附着混凝土就是完成特殊“浇筑-振捣过程”的干喷混凝土。

1.2 潮喷混凝土

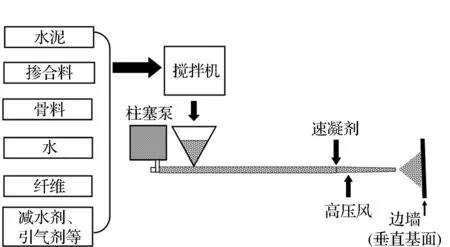

潮喷混凝土与干喷混凝土的工艺流程比较相似,主要在干喷工艺的基础上改变了拌合水的加入程序,由喷嘴附近一次性加入调整为搅拌机和喷嘴附近两次加入,工作原理如图2。搅拌机预先加入少量拌合水制备潮喷料是潮喷工艺与干喷工艺的根本区别。这部分水一般通过预湿骨料引入,水量通常为拌合水总量的20%~50%。少量拌合水与固体材料能够在搅拌机内充分混合,制备出质量均匀的潮喷料,剩余的50%~80%拌合水仍是在喷嘴附近加入。潮喷料的软管输送与喷射都是利用空压机完成,相比干喷工艺,潮喷工艺的二次加水位置距离喷嘴出口更远,水与潮喷料的混合路径和混合时间更长,均匀程度更高。潮喷料在某种程度上等同于干喷料的预湿处理,便于提高材料的内聚力,降低回弹率、减少粉尘浓度和提升质量均匀性。潮喷混凝土改善了喷射混凝土的可喷性,明显优于干喷混凝土[4-5]。20世纪70—80年代,受喷射设备的发展水平所限,我国普遍采用潮喷混凝土,解决了众多矿井巷道、水工隧洞、地下厂房、道路边坡等方面的支护与加固问题。

图2 潮喷混凝土工作原理示意图

1.3 湿喷混凝土

湿喷混凝土是继干喷混凝土、潮喷混凝土之后的一种新型喷射混凝土,首次应用于1950年前后,它是湿喷设备高速发展的技术产物[6-7]。湿喷工艺与干喷工艺和潮喷工艺不同,可一次性将拌合水加入搅拌机,直接喷射预拌混凝土,彻底解决了喷嘴附近加水无法均匀混合的技术难题。除此之外,湿喷混凝土还采用液体速凝剂取代了粉体速凝剂,速凝剂的添加位置也由搅拌机进料斗调整至喷嘴附近。针对速凝剂流量的精确控制问题,湿喷机配备了雾化添加装置,显著改善了速凝剂与预拌混凝土的混合均匀性。

预拌混凝土表观密度大,内聚力高。无论是混凝土由进料斗向输送软管喂料,或由输送软管向喷嘴迁移,还是从喷嘴高速喷出,预拌混凝土所需驱动能量都明显高于干喷料或潮喷料。预拌混凝土的输送方式主要有气送式和泵送式2类,对应的喷射设备通常称为气送式湿喷机和泵送式湿喷机,气送式湿喷机与干喷机、潮喷机的工作原理比较相似,如图3所示。

图3 气送式湿喷机的工作原理示意图

气送式湿喷机工作时,预拌混凝土先从进料斗喂料至输送软管,然后在高压风作用下运动到喷头特定位置,并与速凝剂混合,之后从喷嘴高速喷出、射向受喷面。整个过程中,混凝土的输送与喷射都以高压风作为驱动力。可是,预拌混凝土相对较重,与软管摩擦大,仍然采用与干喷混凝土、潮喷混凝土类似的空气压缩驱动方式,湿喷能力必然会受到限制。如若空压机的送风性能仍旧维持现有水平,没有革命性的技术提升,只适用于输送距离较短的混凝土喷射施工。在动力驱动方面,泵送式湿喷机有所不同。它突破了气送式湿喷机仅使用压缩空气的动力限制,实现了混凝土输送与喷射的动力分离。典型的柱塞泵式湿喷机工作原理如图4所示,湿喷机普遍应用了混凝土泵式输送和空气压缩喷射两种驱动方式,能够在一定程度上延长湿喷混凝土的输送距离,并且同时保障喷射压力。

图4 柱塞泵式湿喷机的工作原理示意图

1.4 混合工艺喷射混凝土

所谓混合工艺喷射混凝土实质是一种改进的潮喷施工工艺。20世纪70年代,日本率先开始研究SEC法(sand enveloped with cement method),又称之为水泥裹砂法和造壳法。它在潮喷工艺基础上将潮喷料由一路输送改为两路,其中一路为部分砂、全部水泥和拌合水,另一路为剩余砂、全部石及纤维等固相材料。先利用水泥浆包裹砂形成一层浆体壳,改善砂与浆体的界面结构,再与其他材料混合,利用砂浆的流动性完成对骨料、纤维等的包裹,混合均匀性提高,优于常规干喷混凝土和潮喷混凝土。

我国山东省水利科学研究所在1980年开始展开此项研究,并将水泥裹砂法应用于渔子溪二级水电站引水隧洞施工。20世纪80年代,水利电力部第十水电工程局、松辽水利委员会科学研究所、武汉水利电力学院科学研究所等单位组成联合攻关工作组,发展完善了水泥裹砂法、双裹并列法和潮料掺浆法[8],都是采用两路输送物料,区别仅在于水与水泥的掺加位置不同。水泥裹砂法分为砂浆与干混料两路;双裹并列法两路基本相同,都是部分水、部分水泥、部分砂、部分骨料等;潮料掺浆法分为净浆与潮料两路。

2 现行规范的推荐使用情况

2.1 国内情况

《公路隧道施工技术规范》(JTG/T 3660—2020)将喷射混凝土施工工艺概括为三类:干喷、潮喷和湿喷。明确禁止隧道内使用干喷工艺,规范条文为“宜采用湿喷工艺”,不排斥潮喷工艺。因此,公路隧道还多见潮喷混凝土。但也有个别地区制定区域性的地方文件,如云南省交通运输厅补充文件中只允许使用湿喷混凝土,并限制了设备能力和原材料品质要求。

《客货共线铁路隧道工程施工技术规程》(Q∕CR 9653—2017)也是强烈推荐湿喷混凝土,规范条文为“喷混凝土应采用湿喷工艺,特殊地质条件下不能湿喷时应另行设计”。对于湿喷工艺的强调情况,由“宜”改为“应”,语气更加强硬,要求更加严格。仍然允许其他形式的喷射工艺,不过要视地质条件情况研判而定。相比于规范JTG/T 3660—2020,限制潮喷工艺或干喷工艺的程度更高。

《水电水利工程锚喷支护施工规范》(DL/T 5181—2017)推荐使用湿喷混凝土,规范条文为“宜采用湿式喷射机”,但没有强制禁止干喷和潮喷混凝土,并且给出了二者砂、石、水的用量比例。与公路、铁路行业相比,水电水利行业对湿喷混凝土要求最低。

上述三本技术规范代表了三个行业的喷射混凝土施工工艺使用情况,尽管都推荐使用湿喷混凝土,但对潮喷混凝土、干喷混凝土的限制程度不同,一方面说明不同行业对喷射混凝土需求不同,另一方面也可以看出,不同行业施工建设难度不同,存在各自的特殊情况,需要针对性开展相关应用。

2.2 国外情况

美国混凝土协会规范《Guide to shotcrete》(ACI 506R—2016)将喷射混凝土分为干喷混凝土和湿喷混凝土,没有限制使用干喷混凝土。但是,所谓的干喷混凝土不同于国内的干喷混凝土,属于潮喷混凝土,物料输送方式与混合工艺喷射混凝土相似。

欧洲喷射混凝土规范《European specification for sprayed concrete》(EFNARC)也将喷射混凝土分为干喷混凝土和湿喷混凝土,但对于硬岩支护领域,禁止使用干喷混凝土。欧洲喷射混凝土支护属于永久性设计,湿喷混凝土耐久性以及结构长期稳定性更可靠。

3 不同喷射工艺的适用范围

3.1 干喷工艺

干喷混凝土的技术优势主要体现在两方面,第一,固体物料内聚力小,与输送软管摩擦小,适宜长距离输送;第二,拌合水在喷嘴附近加入,流量可根据实际需要调整,水胶比(水固比)设计更加灵活,能够更好地适应受喷面的施工状况。可是,水与固体物料的混合效果并不理想,拌合水分布往往很不均匀,不仅混凝土组成、质量波动大,而且喷射、冲击、反弹过程中容易发生大量的物料分离,不仅浪费材料,还会形成高浓度粉尘。粉尘是“尘肺病”的重要诱因,对作业人员的身体健康极为不利。除此之外,当液体速凝剂替代粉体速凝剂时,速凝剂一般与水共同加入。既无法做到速凝剂掺量的精确调控,也同样不易与其他固相组分均匀混合。从而导致速凝剂空间分布不均,进而出现混凝土附着厚度参差不齐、硬化速度差异显著、局部区域随机脱落等诸多问题,因而早期的干喷混凝土总体上倾向于使用粉体速凝剂。

干喷混凝土回弹率大、粉尘浓度高、强度低,不适合用于支护工程或加固工程,但用于应急抢险仍有较大优势。设备简单,对电压、配套车辆、场地空间等需求小,容易很快满足作业条件,展开工作。

3.2 潮喷工艺

潮喷机相对于干喷机没有突破性进展,仅对干喷机作了部分技术改进,机械性能本质差异不大。使用潮喷混凝土需要充分估计潮喷设备对潮喷料的适应能力,预先加入的拌合水量必须严格控制。水量不宜过多,尽量避免黏度过分增加造成的堵管问题。此外,潮喷料具有一定的时效性,应当随配随用。可潮喷混凝土施工过程中,潮喷料的预混与喷射工序往往分开、不连续,这对保障混凝土的施工性能、力学性能和耐久性能十分不利。事先准备好的潮喷料不如干喷料那样稳定,主要因为胶凝材料与水接触就开始水化,掺用粉体速凝剂的胶材体系水化更快,潮喷料的化学活性和质量均匀性都会经时下降。存放的时间越长,化学活性越低,凝结时间越长,力学性能越差,对最终的喷射效果越不利[9]。

潮喷混凝土优于干喷混凝土,既适用于工程抢修和结构抢险,又可用于初期支护(临时性支护),能够快速恢复围岩稳定,防水、装饰、安全储备等由二次衬砌承担。尤其在围岩品质不好的地质条件下,可以实现边开挖边喷射支护,随时确保结构安全。

3.3 湿喷工艺

湿喷工艺能够应用预拌混凝土是喷射混凝土领域的一项重要技术突破。它可充分使用掺合料、减水剂、引气剂、增稠剂、降粘剂等常规浇筑混凝土的配合比优化措施。与传统干喷混凝土或潮喷混凝土相比,湿喷混凝土不仅能够精确控制拌合水量,还可大幅降低水胶比,有助于全面提升喷射混凝土的力学性能和耐久性能。在回弹率和粉尘浓度控制方面,湿喷混凝土的技术优势明显,远低于干喷混凝土和潮喷混凝土,环境更加友好。只是湿喷机械装备复杂,体积较大,生产效率高,需要宽阔的施工场地和强大的电力、运输等后勤保障,很难适合所有的支护或加固工况。即便如此,湿喷混凝土的实用性能和应用领域都在扎实推进。特别是在近年来,混凝土湿喷机的研发与生产技术突飞猛进,全自动湿喷施工逐渐成了可能[10-11],如2006年德固赛建筑化学公司瑞士分公司推出的电脑程控式湿喷施工装置[12],设备全自动运行,不需要人为干预。它不仅可以解放人力,减少结构失稳、坍塌、粉尘浓度集中等造成的人员伤亡,还能适应粉尘浓度高、能见度低的恶劣施工环境,突破人工操作极限,提高湿喷工艺参数的控制精度。

若用于地下空间永久性支护,湿喷混凝土是最佳选择;而用于工程加固或结构抢险,湿喷混凝土很可能短期内不具备施工条件,不仅供应预拌混凝土需要大型搅拌站,还需要配套混凝土罐车、湿喷机等,险情一触即发,时效性至关重要。毕竟湿喷机造价太高,长期在老旧工程附近备用既不科学,也不经济。

3.4 混合工艺

单就工程抢险而言,潮喷工艺优于干喷工艺和湿喷工艺,混凝土性能比干喷工艺效果好,施工条件没有湿喷工艺那么苛刻,容易快速满足施工条件,尽快开展抢险工作。由于险情瞬时发生,甚至会阻断道路等,短时间内调集大量建筑材料难度非常大,因而未来在老旧建筑物应急储备中应包括一定量的建筑物资和设备,不仅要进行常态化维护,还要能做到快速抢险。存放预混材料和简易设备是最佳选择,潮喷工艺比较适合。潮喷工艺仍有一定的改进空间,如水泥裹砂法、双裹并列法和潮料掺浆法等混合工艺,以往在新建工程中未得到大面积推广,主要与其设备配套复杂,移动难度大等有关。例如,工程规模小,不如常规潮喷工艺操作简单;工程规模大,不如湿喷工艺施工效率高、混凝土性能好。

作为抢险物资储备,混合工艺还是优于潮喷工艺,可降低预混材料和设备的需求,可行性更高。特别是潮料掺浆法,将骨料、纤维等固相材料与水泥浆体一分为二,平时存放简单,抢险过程实施方便,优势明显。但是,目前潮料掺浆法的掺浆位置在喷头,浆体与固相成分混合均匀性不足,力学性能相对较差,仍有一定的提升空间。

4 结 语

(1)对于新建工程作为永久性支护设计的喷射混凝土,满足大型设备的进场条件和施工条件,建议使用湿喷工艺,保障混凝土质量和耐久性水平;

(2)对于临时性支护(初期支护)喷射混凝土,在围岩品质不良、分层分块开挖等条件下,更应注重支护的快捷性和安全性,耐久性由二次衬砌满足,建议使用潮喷工艺;

(3)对于工程抢险用喷射混凝土,需要注重应急处置的时效性,设备小型化、场地及电源等配套资源的简易化是工作的关键,建议使用改进的潮喷工艺,优选潮料掺浆法,但应改善浆液掺入方式,提升浆液与骨料的混合均匀性。