25Cr2Ni4Mo V 材料的真空直注工艺研究

黄飞,韩秀峰,刘彦军,成洁

(中国航发商用航空发动机有限责任公司 上海闵行 200241)

25Cr2Ni4Mo V 钢(以下简称25Cr2Ni4Mo V)常用于制造转子、齿轮和主轴等重要部件,在装备制造领域,航空航天领域都有广泛应用,其是一种对氢、氧、氮等气体以及夹杂物含量有严格要求的低碳中合金结构钢[1-2],随着质量标准的提高,对25Cr2Ni4Mo V 的纯净度和气体含量也提出了更高的要求。本文在传统中间包浇注工艺的基础上,进行精炼包真空直注工艺(以下简称真空直注,LF direct vacuum pouring)的研究,通过对出钢温度、浇注速度和钢液散流等参数的影响因素控制,确定了传统中间包浇注工艺和真空直注工艺差异,制定了用于实际生产的真空直注工艺,工艺研究取得了良好效果。

1 化学成分与工艺流程

1.1 25Cr2Ni4Mo V 化学成分

25Cr2Ni4Mo V 主要含有Cr、Ni、Mo、V 等合金元素,并且对Si、Al合金元素的含量有严格要求,其标准化学成分含量如表1所示。

表1 25Cr2Ni4Mo V 主要化学成分(wt%)

1.2 工艺流程

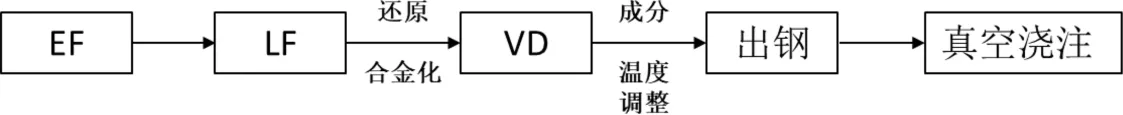

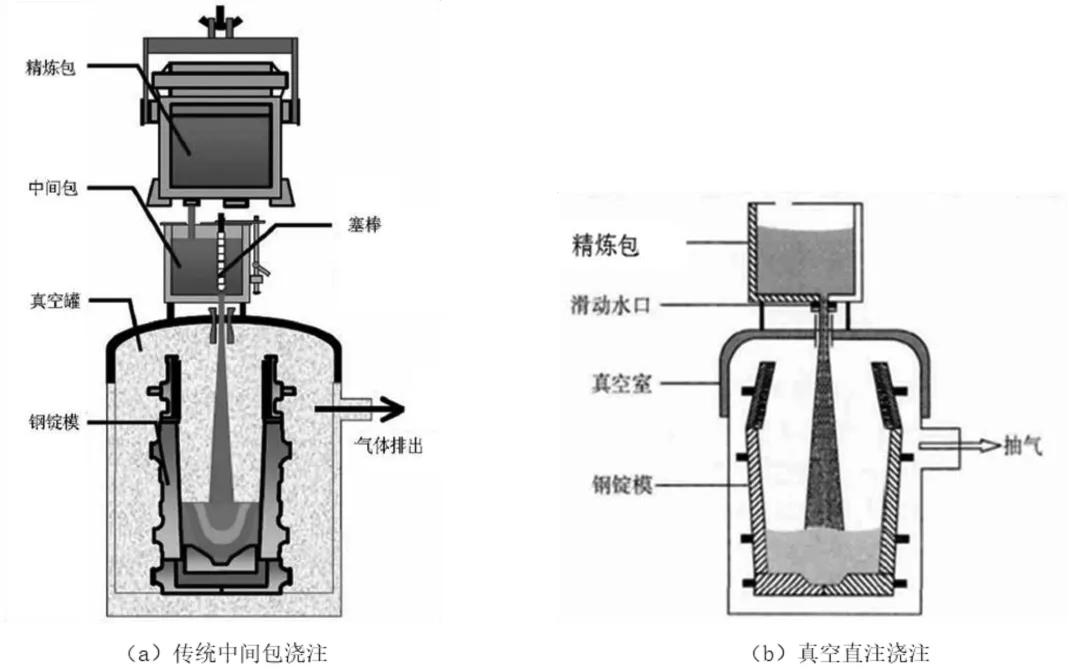

25Cr2Ni4Mo V 真空直注工艺流程如图1 所示。具体为电炉(EAF)进行钢水的粗炼,然后出钢至精炼炉(LF),进行造渣、还原和合金化等处理后,经真空处理,调整钢水成分和温度至工艺规范后,出钢至真空坑浇注成钢锭。与传统的浇注工艺相比,最大的不同是真空直注取消了中间包设备,而直接用精炼包进行浇注,避免了浇注时钢水与大气的接触,能有效防止浇注过程中“吸气”与“二次氧化”的发生。另外,由于取消了中间包,也减少了中间包设备的使用成本和避免中间包耐火材料在钢水冲刷下进入锭模,提高了钢水的纯净度,真空直注工艺与传统中间包浇注对比如图2(a)、图2(b)所示[3-4]。

图1 25Cr2Ni4Mo V 真空直注工艺流程

图2 传统中间包浇注和真空直注工艺对比示意图

2 真空直注工艺的理论基础

2.1 电炉冶炼

电炉的主要任务是熔化废料、脱碳、脱磷,利用脱碳过程中激烈的碳氧反应产生的CO 小气泡,促使夹杂物上浮并随炉渣排出[5]。

2.1.1 脱碳

钢液脱碳的热力学反应如式(1)所示[6]:

反应(1)中[]-表示钢液中物质(下同);()-表示炉渣中物质(下同);

ΔG0-标准状态时反应的吉布斯自由能变化,J/mol(下同);

T-开尔文温度,K(下同);

从式(1)可知,脱碳反应是吸热反应,反应产物为CO,所以脱碳操作宜在高温、薄渣下进行,以利于夹杂物随CO 气泡排出[7]。

2.1.2 脱磷

钢液脱磷的热力学反应如下所示[8]:

脱磷的产物P2O5会与炉渣进一步反应:

P2O5+ 4(CaO)=(4CaO·P2O5)H=-16500(3)H-反应过程中的化学热,KJ/mol;

从式(2)(3)可以看到,脱磷反应与温度、炉渣的氧化性和渣量有关,其反应需要较低的温度,较高的炉渣碱度和较大的渣量,以及氧化性较强的炉渣[9]。

2.2 精炼炉冶炼

精炼炉的主要任务是对钢液进行脱氧、脱硫、合金化、真空脱气和调整温度,在钢液进入工位后,先进行脱氧,然后进行合金化和真空脱气,待成分和温度符合工艺,即出钢进行浇注。

2.2.1 脱氧和脱硫

钢液进入精炼炉工位后,加入适量的渣料和脱氧剂,进行造渣还原,利用Ar气的搅拌作用,促进钢液脱氧、脱硫反应的发生。钢液脱硫的反应式[10]为:

生成的脱硫产物FeO 则会与加入的脱氧剂进行如下反应:

从(5)式可以看到,加强钢液的脱氧,能促进脱硫反应的不断进行,所以,对25Cr2Ni4Mo V 钢来说,脱硫工作的实质就是脱氧。从表1可以看到,该材料对Al、Si的含量要求严格,如果依靠单纯的扩散脱氧,脱氧效率较低,会大大延长生产时间。钢液主要利用真空碳脱氧工艺。

真空碳脱氧(VCD,Vacuum Carbon Deoxidation)工艺,其主要热力学反应式[11]如(6)(7)所示:

式(7)中,Kθ为碳氧反应平衡常数;P(CO)为一氧化碳的分压;Pθ为标准大气压;α[C],α[O]分别为钢液中碳和氧的活度;分别为钢液中碳和氧的活度系数。

从式(7)可以看到,随着真空度的提高,CO 的分压不断变小,钢液中的氧含量也随着变小,即随着真空度的降低,碳的脱氧能力不断增强。由于脱氧产物是气态的CO,不会产生氧化物夹杂,钢液的纯净度更高。

2.2.2 真空脱气

钢液的真空处理主要是为了去除钢液中的氢、氧和促进夹杂物的上浮。根据Sievert定律,氢、氧的溶解度与它们各自分压力的平方根成正比,理论上真空度越低,脱除氢、氧的效果越好。对于25Cr2Ni4Mo V 钢,由于采用扩散脱氧的式,真空脱气时钢液中含氧量较高,如果采用高真空,会由于碳氧反应而使钢液剧烈翻腾,冲刷包壁甚至真空盖。所以,实际生产中,真空脱气的真空度一般选择4000 Pa左右。

2.3 真空直注

浇注阶段是真空直注与常规浇注的区别所在,由于取消了中间包,在精炼包到达浇注工位后,需要真空设备快速达到所需真空度,然后测钢液温度,待温度满足工艺要求后,打开水口进行浇注。这个过程中,关键是控制好钢水温度、浇注速度和钢液散流等。

2.3.1 钢水温度

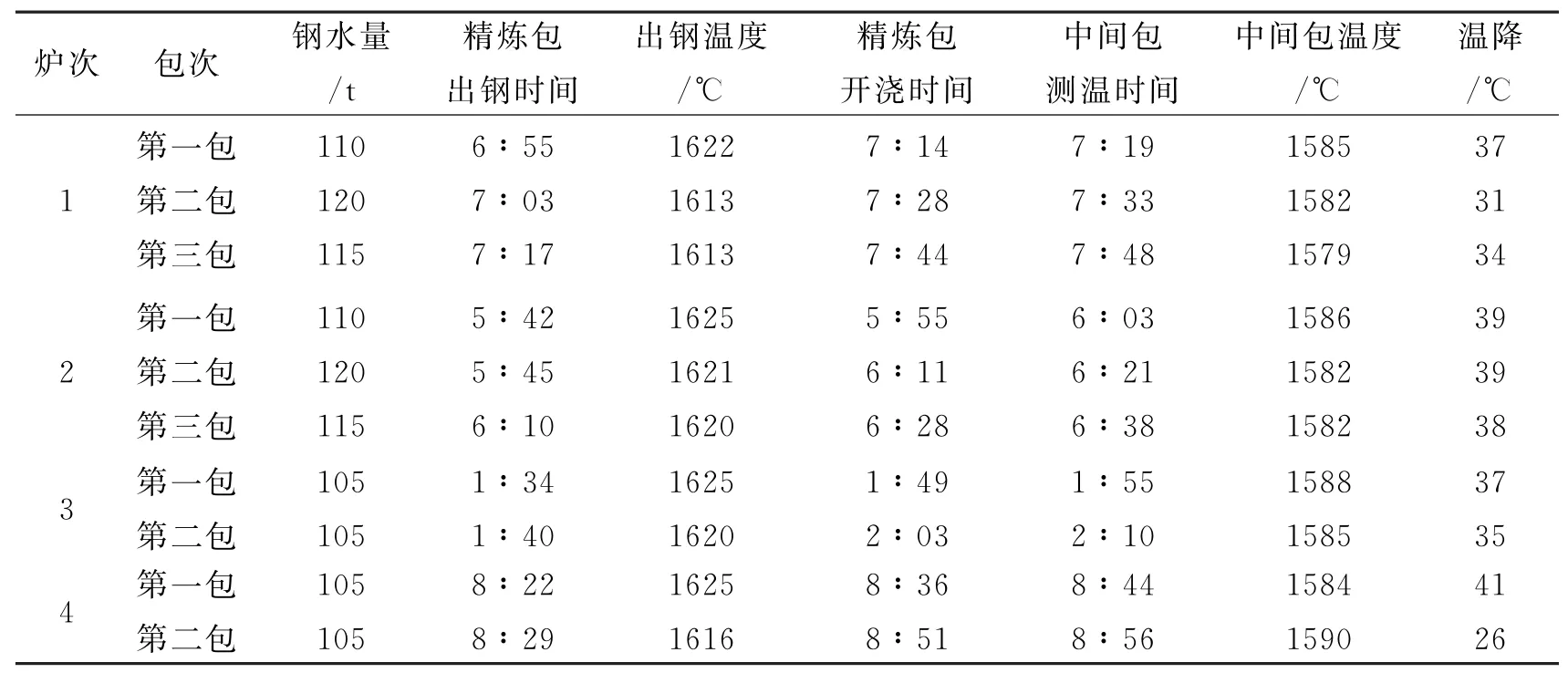

如前所述,精炼包内的钢液温度需要在真空到位后快速达到工艺范围,这就对精炼炉的出钢温度控制提出了较高的要求,需要其在一个较窄的合适范围内,出钢温度的控制也是真空直注工艺的技术难点。为此,需要在真空直注工艺应用前对若干炉次中间包浇注的钢液温降情况进行跟踪,为真空直注工艺出钢温度的制定提供依据。

从精炼炉出钢到中间包开浇的过程中,温降主要是以下方面:一是精炼包向大气的传热;二是浇注的钢流向大气的传热;三是中间包耐火材料的吸热[12-14],表2为浇注的温降情况。

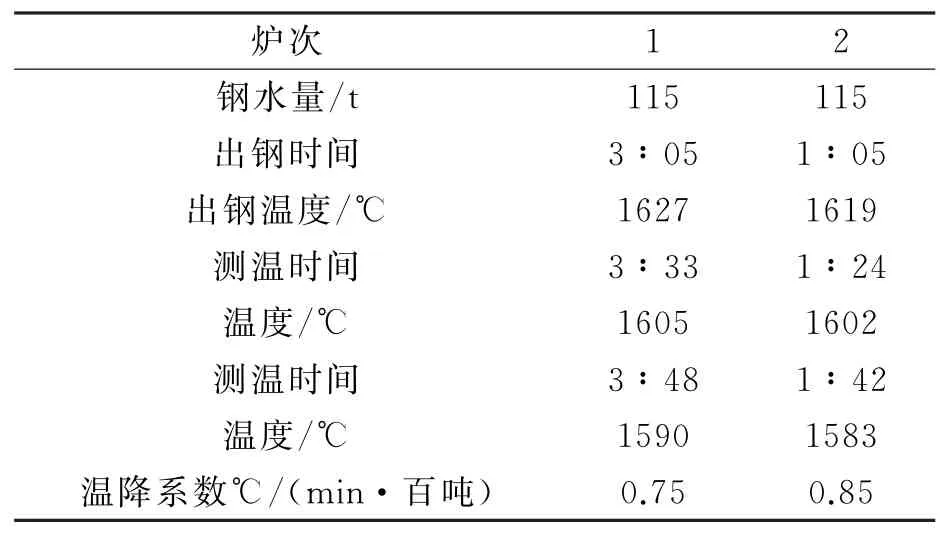

表2 中间包多包联合浇注钢液温降情况

对温降情况统计的过程中,为方便统计计算,作如下数学假设:

1)精炼包第一包浇注完毕后,中间包耐火材料吸热过程完成,后续精炼包浇注中间包耐火材料不

再吸热,中间包在浇注过程中与精炼包的温降系数相同;

2)因现有钢液温降理论的研究未涉及钢流在大气中的传热,故假设钢流在大气中的传热与精炼包向大气传热数值相同,即两者具有相同的温降系数。

根据以上假设与表2的数据,可以计算出中间包耐材吸热为12.36 ℃,精炼包的温降系数为0.685 ℃/(min·百吨),根据出钢至浇注的时间与上述计算的温降系数,指导了真空直注工艺出钢温度的制定,温度控制效果情况如表3所示。从控制结果来看,实际温降系数与统计的温降系数较为接近,统计的温降系数可以作为真空直注温度制定的依据。

表3 真空直注温度控制情况

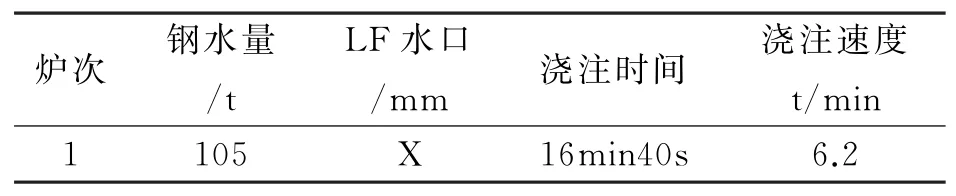

表4 25Cr2Ni4Mo V 钢中间包浇注速度

在第一次采用真空直注工艺生产时,精炼包选用与中间包水口直径相同,浇注速度如表5所示,散流与限流器结瘤情况如图4、图5所示。

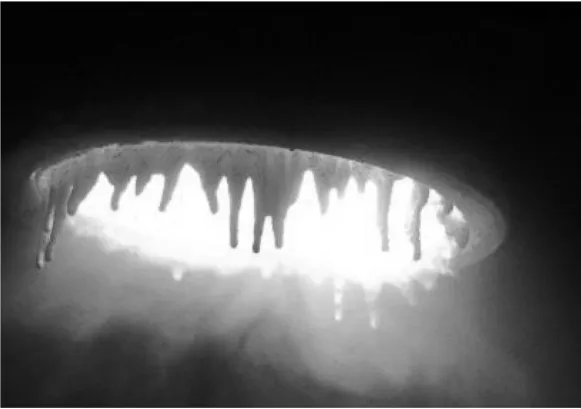

图2 中间包浇注散流情况(未吹氩)

图3 中间包浇注限流器结瘤情况

图4 真空直注工艺第一炉次散流情况(未吹氩)

图5 限流器结瘤情况

表5 25Cr2Ni4 Mo V 钢真空直注浇注速度(水口X)

从第一炉的工艺实践来看,存在如下问题:一是浇注速度偏慢,约较中间包浇注速度慢1.5 t/min;二是浇注时钢流几乎呈直线,散流情况较差,不利于钢液中H、O 等气体的脱除;三是限流器出

2.3.2 浇注速度与钢液散流

浇注速度通过钢包的水口直径来控制,25Cr2Ni4Mo V 钢采用中间包时钢流浇注速度如表4所示。从表4我们可以看到,在X 水口直径下,25Cr2Ni4Mo V 的浇注速度均在7 t/min以上,平均速度为7.81 t/min,浇注过程中,钢液散流良好,限流器均未出现结瘤,如图2、图3所示。现了约350 mm 长的结瘤物,存在结瘤物掉落进入钢锭中,影响钢锭质量的风险。针对以上情况,对工艺作出如下改进:

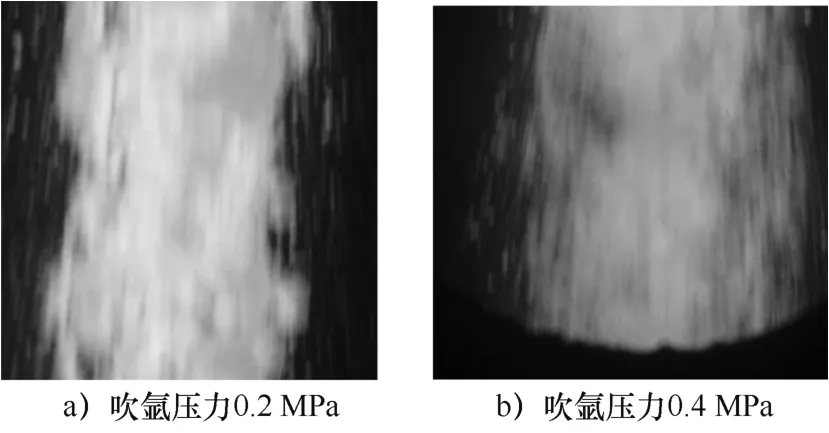

1)对精炼包水口进行设计改进,增加吹氩装置,在浇注时进行吹氩以改善钢流的散流情况;2)增大精炼包水口直径,由X(mm)改为X+5(mm);

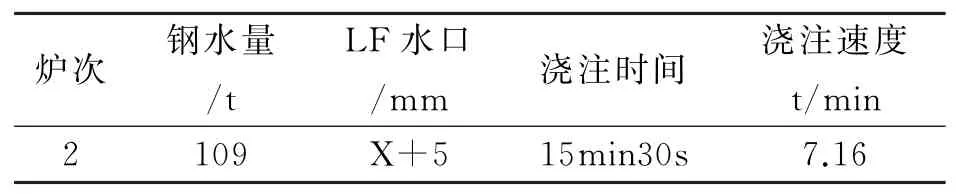

第二炉次试生产的浇注速度如表6所示,散流情况和限流器结瘤情况如图6、图7所示。

图6 第二炉次散流情况

图7 第二炉次限流器结瘤情况

表6 25Cr2Ni4 Mo V 真空直注浇注速度(水口X+5mm)

从第二炉次的生产情况来看,增大水口直径后,钢液浇注速度接近中间包的速度;吹氩后,钢液散流情况明显变好,接近中间包浇注的散流水平,限流器无明显结瘤,说明第二炉次的工艺改进是合理有效的。

3 结语

本文通过25Cr2Ni4Mo V 真空直注工艺的研究与实践,结合浇注温度、浇注速度和钢液散流控制良好的结果,得出如下结论:

1)在单包真空直注的情况下,可以按照钢流浇注过程中向大气传热、中间包向大气传热和精炼包向大气传热温降系数相同进行简化,指导出钢温度的制定;

2)在水口直径相同的情况下,钢液真空直注比中间包浇注速度慢1.5 t/min左右,需要适当加大水口直径以保证浇注速度;

3)真空直注与中间包浇注相比,钢液散流较差,需要进行吹氩操作,以改善钢液的散流情况。