马钢2号2500 m3 高炉干湿焦转换操作实践

钱章秀,左 俊,吴示宇

(1.安徽冶金科技职业学院 安徽马鞍山 243000;2.马钢股份公司炼铁总厂 安徽马鞍山 243000)

马钢2号2500 m3高炉第二代炉龄于2017年10月10日点火投产。每年受焦炉设备计划检修影响,需要大比例使用湿焦,高炉操作人员通过研判分析,采取合适的应对措施,保证了高炉可在转换湿焦期间平稳过渡。2#炉2021年干湿转换自5月8日开始至6月15日结束,共38天。本文分析了此次干湿焦转换对高炉的影响及应对措施。

1 制定预案

为使干湿转换过程可控,根据前几年转换湿焦经验,在目前炉况基础上,以炉况稳定顺行为目标,主要从焦炭负荷、送风制度、装料制度、热制度等方面制定预案。

1.1 焦炭负荷

以使用湿焦前的负荷为参考,湿焦40%时,退负荷0.2左右,负荷退守根据实际炉况不设底线。逐步提升湿焦量至目标比例,待目标比例下达后,视炉况顺行程度,高炉可以分步恢复负荷。干湿转换结束后,3天后焦炭负荷可根据炉况水平小幅恢复,一周后恢复至正常使用干焦时的负荷水平。

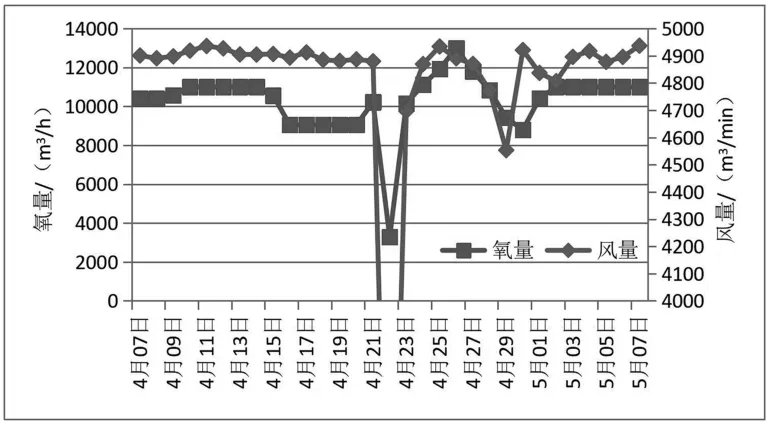

1.2 送风制度

目标风量与氧量维持干湿转换前水平,暂定目标风量4900 m3/min,富氧11000 m3/h,如因顶温低则适当下调氧量,未出现顶温低则氧量使用不受限制。为避免出现异常炉况,严格控制压差,压差175 KPa作为控制上限,与干湿转换前基本相同。控制理论燃烧温度在2220-2320 ℃,调整负荷时要酌情调整富氧、湿度等参数,将理论燃烧温度严格控制在标准以内。

1.3 装料制度

维持原有装料制度。制度调整思路以“疏导中心稳定边缘”为原则,发展两道气流。考虑到有顶温低的现象,在装料制度上做出以下预案:顶温低于控制标准时,首先减氧1000 m3/h和退0.1负荷,同时将矿石平台适当调整,平台宽度缩小0.2°,边缘和中心同时缩小,顶温回升后氧量和负荷恢复再观察;如顶温再次低于控制标准,则重复以上措施[1]。

1.4 热制度

干湿转换期间以稳定炉温和保证炉温充足为目标,正常炉况下要求铁水物理热>1500 ℃,[Si]处于0.35-0.50%之间,[S]:0.020-0.030%。严禁低炉温操作,对低炉温做出明确规定,除气流异常和燃料比低于正常水平外,出现低炉温且无增热措施下达时,及时增热且视低炉温水平减风控制料速;连续4 h 低炉温且无上行趋势时及时减风减氧,并负荷退守[2]。

1.5 渣铁处理

控制断渣时间<30 min,加强铁口维护与监视,要保证铁口深度3.1-3.3 m,出现卡焦时及时捅铁口,并酌情调钻杆开口,连续两炉未出现卡焦时钻杆调回。

1.6 原燃料管理

加强对槽下筛网的检查清理,在满足称量要求的前提下,尽量减小T/H 值。T/H 值控制标准矿≤110 t/h,焦≤65 t/h。每班不少于1次在槽下观察原料实物。关注原燃料成分波动,根据实际渣碱度灵活调整,在焦炭结构变动的情况下尽可能维持用矿结构稳定。

1.7 炉况恢复原则

优先恢复风量、氧量参数,再配合负荷恢复。恢复负荷条件:8 h 风量不低于目标风量,且压差宽松;无3 m 以上崩料,铁口出铁无卡焦现象;操作燃料比≯522 kg/t·Fe,炉温合适充沛,PT>1500 ℃,同时满足以上条件时逐步恢复负荷。

2 干湿转换前高炉炉况及存在问题

2.1 转换前炉况概况

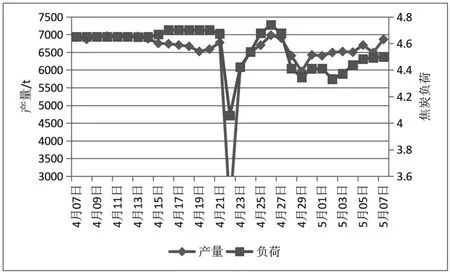

2#炉2021年炉况一直保持炉况稳定顺行,干湿转换前一个月焦炭负荷平均4.55,产量6675 t。4月下旬受外围影响,频繁限氧,高炉炉况波动一段,退负荷应对,5月4日开始炉况基本恢复顺行状态,负荷恢复至4.5后维持,为干湿焦转换做准备。

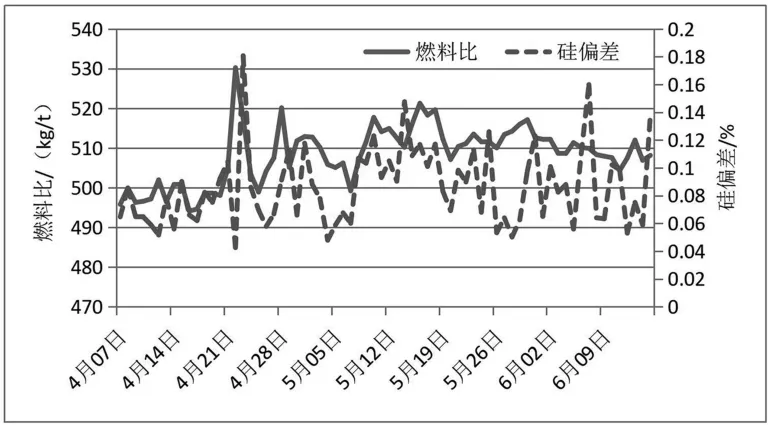

图1 高炉指标

2.2 高炉存在的问题

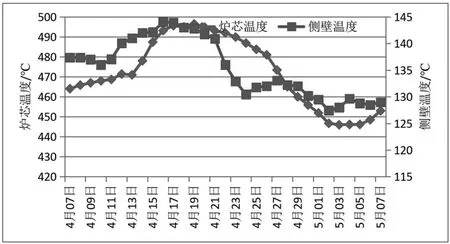

干湿转换前炉芯温度虽然相对历史数据偏高,炉芯温度长期在400 ℃以上,炉缸活跃,但炉芯和侧壁温度均呈下降趋势,主要是受4月下旬频繁限氧和炉况波动影响。

图2 高炉参数

图3 炉缸温度

3 干湿转换期间具体情况及应对措施

3.1 焦炭结构

2#炉槽下共有5个焦炭仓,分别为5B-9B,排料时9B先排,5B 最后排。5月8日14∶00确认8-9B湿焦下达,改水分,用量40%,退负荷0.1至4.40。在布料时8-9B 大部分会分布在焦炭平台靠外侧,尽量避免湿焦进入中心部位。

图4 焦炭结构

3.2 湿焦性能和成分

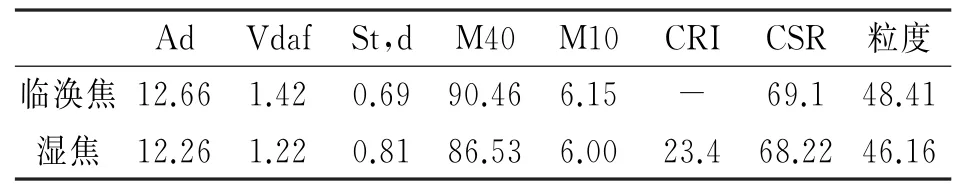

使用的两种焦炭性能见表1。湿焦相较于外购临涣干焦,M40指标差距明显,反应后强度也较差,另外粒度远低于临涣焦,但灰分和挥发份优于临涣焦。湿焦水分变化见图6,水分为每日8∶00、18∶00、22∶00,分别在高炉槽下取样测量,湿焦水分基本在3-10%之间波动,其中5月16日白班水分最高测得13.3%,波动较大,对炉温平衡影响大。

表1 焦炭性能

图5 湿焦水分

图6 高炉指标

3.3 对炉况的影响

8日干湿转换开始后,为减小湿焦对两道气流的影响,湿焦进8B和9B,采用7B 先排料,达到湿焦尽量布在平台上的目的。16日取消7B先排,主要是考虑到湿焦在平台上,焦粉不易被气流吹出,对炉况造成负面影响。

8日高炉退负荷至4.4;9 日白班加300 kg/t轻料稳炉,后去轻料退负荷至4.3;11-12日湿焦比例提至45%一段;10-15日炉况出现下滑,频繁出现风压突升现象,且压差整体偏高,16-17日进行了料制调整,适当发展中心气流,对边缘进行了小幅抑制,调整后风压突升现象由好转但未消除,风量恢复但边缘流下降;本次调整后短期炉况较顺,但20日开始出现中心滑料多,滑料后压差持续偏高,炉况迅速下滑,为解决漏斗偏大,频繁出现中心滑料后压差持续偏高风量萎缩的问题,25日继续调整料制,缩平台适当疏松边缘,角度整体内推,此次料制调整缓解了滑料堵中心的现象[3],风量适量恢复,但未完全消除这种现象,调整后炉况止住下滑趋势且稳定性好转,但受压差影响目前负荷仍偏低,负荷4.3并加阶段300 kg/t轻料;至5月底压差仍整体偏高,高炉去轻料并退负荷至4.25维持。6月3日再次调整料制,主要两道气流分布不合理,压差高风量萎缩,通过调整上下部制度优化两道气流,上风量吹透中心,下部配合调整,达到降低压差恢复风量的目的。调整后达到了降低压差的效果,4日开始炉况明显改善。

干湿转换开始后,受焦炭水分、气流波动、负荷退守等因素影响,燃料比大幅上升,同时炉温波动增加。

图7 高炉参数

3.4 干湿转换后炉况及恢复

14日开始9B 进自产一炼干焦,下达后用量25%,15日8B 进一炼干焦下达后干湿转换结束。14日开始在满足加负荷条件后,高炉负荷逐步上攻,至16日负荷已加至4.5,恢复至干湿转换前水平。同时风量加至4900 m3/min,富氧12000 m3/h,产量保持6700 t以上。参数已恢复至正常水平。后续随着原燃料条件正常,2#炉将瞄准目标产量,继续提升煤比,提升指标,在保持炉况稳定的情况下实现高炉的稳定顺行和低成本要求。

4 结语

马钢2#高炉2021年干湿焦转换,通过前期制定预案,有效把控干湿转换全过程,通过制定参数控制标准、负荷攻退标准、炉况恢复和退守标准以及低顶温预案,在干湿转换前保持炉况稳定和活跃的炉缸状态,转换过程中严格执行预案,并对出现的具体炉况进行针对性分析,对布料制度作出微调,保持两道气流和稳定,维持全风和全氧,从而达到良好的高炉指标。在干湿转换结束后,迅速恢复至干湿转换前状态。