金属有机框架材料在锂离子电池中的应用综述

张玉坤 邹朝辉 张云霞

(广汽丰田汽车有限公司,广州 511455)

1 前言

能源安全、环境污染和气候恶化被认为是工业革命以来制约当今世界发展的三大挑战[1-2]。随着可持续发展理念的深入,寻找替代能源或能源转换技术逐渐成为世界各国的广泛共识[3]。锂离子电池因其生态安全性和高效率,成为能源领域最具前景的替代技术之一,在新能源汽车领域发挥着重要作用[4-6]。

以锂的过渡金属氧化物(如LiCoO2、LiFePO4等)作为正极、石墨作为负极构建的传统锂离子电池已达到其特定能量密度极限[7]。此外,由于锂储量有限,锂离子电池的价格高昂[8]。新能源汽车需要高能量密度和低成本的可充电电池,因此,探索锂离子电池的新型材料,实现锂离子电池的更高性能和更低成本具有重要意义[9-10]。

金属有机框架(Metal-Organic Framework,MOF)材料是一类高度有序的多孔晶体材料。除了具有传统无机多孔材料的优点外,MOF 具有超大的多孔表面积、结构化的均匀空间以及丰富的活性位点,而且由于MOF 的性质可调,可以通过选择合适的有机配体和金属位点,设计具有理想框架结构和功能的MOF 材料,因此其在锂离子电池领域有广阔的应用前景[11-13]。

2 MOF材料

MOF 的概念由Yaghi 于1995 年首次提出,由金属位点(离子或簇)和各种有机配体组成,如图1 所示[14],在过去的20 余年时间内,研究人员通过分子设计合成了约20 000 种MOF 材料,常见的MOF 材料有拉瓦锡材料研究所的MIL(Material Institut Lavoisier)系列材料、奥斯陆大学的UiO(University of Oslo)系列材料、三维微孔框架(Porous Coordination Networks,PCN)系列材料、孔-通道式框架(Zeolitic Imidazolate Frameworks,ZIF)系列材料等,可广泛应用于气体分离/存储、传感器、催化及能源存储等领域[15-17]。

图1 MOF结构示意

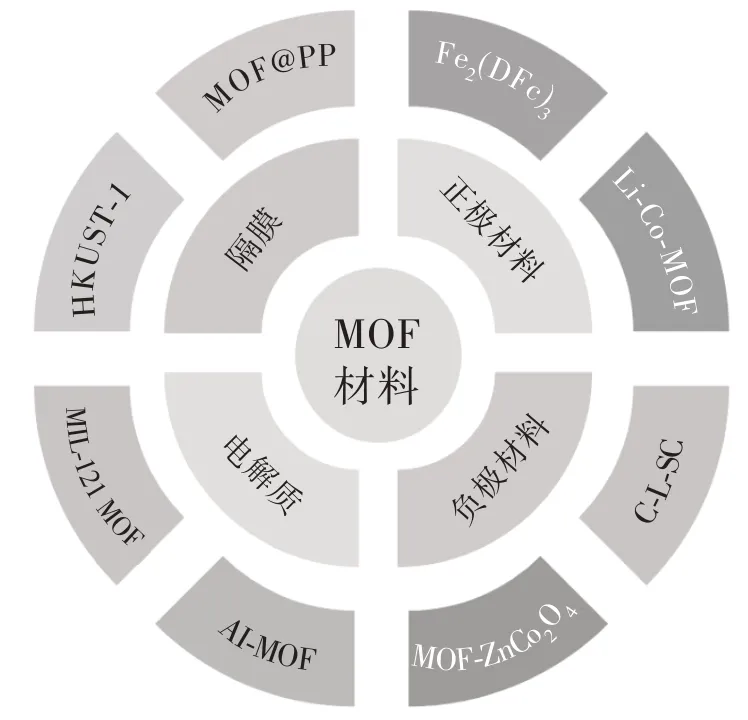

MIL-177 首次用作锂离子电池的负极材料后,MOF 材料应用于锂离子电池的可能性得到了确认。此 后,各 种MOF 系 列 材 料 如MIL-53、MIL-10、HKUST-1 等应用于锂离子电池。MOF 材料应用于锂离子电池的优势在于其具有物理和化学稳定性、高离子电导率、优异的孔隙率和高表面积以及大规模生产潜力,如图2所示[18-19]。MOF材料在锂离子电池的正极材料、负极材料、电解质和隔膜中均得到广泛的研究和应用,如图3所示[20]。

图2 MOF适用于锂离子电池的优势性能

图3 MOF在锂离子电池领域的应用

3 MOF材料用于正极材料

MOF 由金属位点(Fe、Cu、Mn、Co、Ni)和有机连接体(羧酸盐、羟基、多胺等)通过配位键连接而成,考虑到MOF的性能优势和铁的成本优势,Combelles等研究了铁基MOF 材料在锂离子电池正极上的应用,是MOF 材料应用于锂离子电池正极材料的首次研究实例[21]。MOF材料具有高比表面积、可调结构、高度有序的孔、均匀的金属位点以及可控的化学功能性质等特点,与传统无机正极材料相比,其作为正极材料有诸多优势[22-24]:MOF 具有高度有序、可调的金属位点和有机配体,可以通过引入异质金属离子改变MOF 材料的电子结构,进而影响其作为正极材料的电化学性能;MOF 材料中的有机配体可以作为碳源,为电极材料创建均匀的纳米碳基质或三维碳框架,进而增强正极材料的电子导电性;MOF 材料的形态和多孔结构可以通过不同的制造/合成工艺进行改变,进而影响其电化学性能;MOF 材料的多孔结构和大的比表面积可以缓解充放电过程中的体积膨胀。因此,MOF 材料作为锂离子电池正极材料的研究较多。

Li 等[25]成功合成了基于二茂铁的MOF 材料——铁(Ⅲ)1,1′-二茂铁二甲酸酯(Fe2(DFc)3),用作锂离子电池的正极材料,得益于其独特的结构、低溶解度以及Fe2+/Fe3+可实现可逆氧化还原反应,以Fe2(DFc)3为正极材料的锂离子电池获得了549 W·h/kg的高能量密度和优异的电化学稳定窗口,3.55 V(Li+/Li)电池在电流为50 mA/g时具有172 mA·h/g的高比容量,而且在电流密度为2 000 mA/g下循环10 000次后仍具有70 mA·h/g的比容量,如图4所示[25]。

图4 以Fe2(DFc)3为正极的电池的循环性能

Gu 等[26]利用一水合乙酸铜和2,3,6,7,10,11-六羟基三苯基(HHTP)为原料合成了一种新型导电MOF 材料——Cu3(HHTP)2,晶体结构如图5 所示,并将其作为锂离子电池的正极活性材料进行了研究。由于Cu3(HHTP)2的固有高电导率,电池显示出约95 mA·h/g 的可逆容量,几乎达到其理论值,而且由于Cu3(HHTP)2固有的导电性和二维多孔结构,电池表现出优异的循环稳定性,在电流为1 C时,前60次循环电池容量基本维持在95 mA·h/g,第60~100 次循环之间的电池容量衰减8.1%,如图6所示[26]。

图5 Cu3(HHTP)2的晶体结构示意

图6 以Cu3(HHTP)2为正极的电池的循环性能

随着研究的进一步深入,除单一种类金属位点的MOF 材料用于锂离子电池正极材料外,逐渐出现基于2 种或2 种以上金属位点MOF 材料的正极材料,如Li-Co-MOF[27]、Li-Mg-MOF[28]、Li-Mn-MOF[28]等。Li 等[29]研究了铈(Ce)掺杂的NiCo-MOF 作为锂离子电池正极材料的应用,当铈的质量分数为1%时,MOF 材料表现出最优的电化学性能,电池在电流为2 C 时的初始容量为280 mA·h/g,1 000 次充放电循环后容量保持率仍达到92%,表现出优异的循环稳定性。

4 MOF材料用于负极材料

据报道,MOF-177(Zn4O(1,3,5-苯并三苯甲酸盐)2)是第一种用于锂离子电池负极材料的MOF 材料。热解时,MOF 结构中的金属离子可以转化为金属氧化物,其他元素如碳、氮和氢等氧化后生成各自的气态分子。热解过程中气态分子的释放有助于金属氧化物结构中互连孔和多孔壳的形成。金属氧化物/碳复合材料形成的多孔结构使锂离子电池表现出比传统锂离子电池更好的电化学性能[30-32]。但放电过程中锂储存后MOF 结构破坏,导致MOF-177 的循环性能较差,从而使锂离子电池在后续充放电过程中的可逆容量大幅降低[33-34]。为改善电化学性能,研究人员用MOF 材料作为前驱体合成MOF 衍生物,如多孔碳和碳复合材料,或将MOF 材料作为金属氧化物纳米颗粒的主体制备复合材料[35-37]。

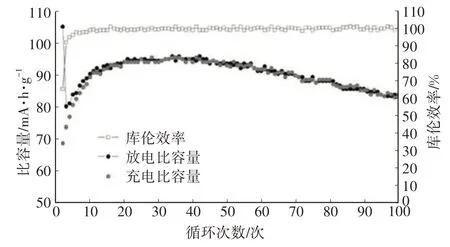

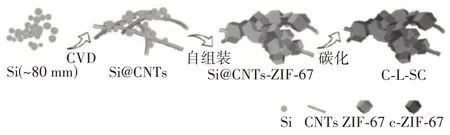

Qiao 等[38]首先使用化学气相沉积(Chemical Vapor Deposition,CVD)方法在硅纳米颗粒(Si)表面生长碳纳米管(Carbon Nano-Tube,CNT),然后加入六水合硝酸钴(Co(NO3)2·6H2O)、2-甲基咪唑和甲醇,通过自组装得到Si@CNTs-ZIF-67,后加热碳化得到ZIF-67 衍生物的多孔碳(C-L-SC),如图7 所示,多孔碳作为负极材料时,可以更有效地适应体积膨胀,碳纳米管可以提高整体稳定性和导电性,锂离子电池表现出优异的倍率性能和循环稳定性,在电流密度为2 A/g 时,初始容量达到732 mA·h/g,在电流密度为1 A/g 条件下循环100 次后,容量保留率仍为72.3%。

图7 C-L-SC的制备流程示意

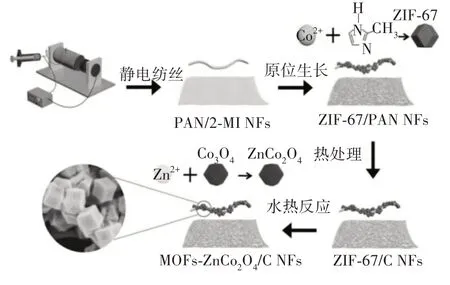

Dai 等[39]首先将聚丙烯腈(PAN)、2-甲基咪唑(2-MI)溶解于N,N-二甲基甲酰胺(DMF)溶剂中,得到的溶液通过静电纺丝制备PAN/2-MI 纳米纤维(NFs),再通过与ZIF-67 原位生长和水热反应合成具有MOF 结构的多孔钴酸锌(ZnCo2O4)/碳复合纳米纤维,兼具了MOF 和碳纳米纤维的优点,MOF 更大的比表面积和晶体缺陷为锂离子的插入和释放提供了大量的反应位点和通道,并有效缓解了电极反应期间的体积膨胀,碳纳米纤维提供了优异的导电性,加速锂离子的有效传导,因此被认为是锂离子电池的理想负极材料,如图8所示,所组装的锂离子电池在0.1 A/g 的电流密度下,获得了2 468 mA·h/g的大首次放电比容量,并且在200 次循环后仍具有2 008 mA·h/g的容量,表现出优异的循环稳定性。

图8 ZnCo2O4/碳复合纳米纤维的制备流程示意

Lu 等[40]以CoCl2·6H2O、1, 3, 5- 苯 三 甲 酸(H3BTC)、N,N-二甲基乙酰胺(DMAc)和乙腈(MeCN)为原料,在高压反应釜中160 ℃条件下反应72 h,得到钴基MOF(Co-BTC MOF),以Co-BTC MOF 作为前驱体,制备多孔纳米结构Co3O4颗粒,如图9 所示。然后以Co3O4颗粒制作的锂离子电池为负极、锂金属为正极、LiPF6的碳酸二甲酯/碳酸乙烯酯溶液作为电解液、聚丙烯隔膜为隔膜,制备了锂离子纽扣电池。通过对该电池进行电化学表征发现,由于Co3O4颗粒的多孔结构有利于电解液渗透到电极材料中,缩短了电子和锂离子的传输路径,提高了锂离子的扩散速率和电池的循环性能。此外,多孔结构可以降低锂化和脱锂过程中材料体积的变化幅度,提高电池的循环稳定性。因此,在200 mA/g的电流密度下,100 次循环后,可逆容量达到924.1 mA·h/g,而在电流密度为1 000 mA/g 时,300次循环后的可逆容量仍高达838.6 mA·h/g。Gou等[41]以Co(NO3)2·6H2O、1,4-萘二甲酸酯(1,4-H2NDC)、N,N-二甲基甲酰胺(DMF)为原料制备了钴基MOF材料——Co2(NDC)2(DMF)2,并采用类似的方式得到了Co3O4颗粒作为锂离子电池的负极材料,电池表现出优异的倍率性能和循环稳定性。

图9 Co3O4的制备示意

5 MOF材料用于电解质

与传统的有机液体电解质相比,固态电解质无毒且可燃性较低、安全性较高,并可解决与锂金属负极界面相关的大多数问题[42-43]。由于MOF材料导电性差、易于结构调整,具有可为锂离子传输和离子筛选提供通道的多孔结构,并且能够抑制聚合物的再结晶,成为锂离子电池固态电解质的潜在候选材料[44-46]。

Zhang 等[47]为了解决聚环氧乙烷(PEO)固态电解质离子电导率低、电化学稳定性差的问题,以Al-MOF(Al(OH)(1,4-NDC))纳米棒作为填料,以提高PEO 基固态电解质的电化学性能。结果发现,Al-MOF 纳米棒的加入有效地抑制了PEO 的结晶,削弱了PEO 链之间的相互作用,显著提高了离子电导率和电化学稳定性。此外,当微孔和微纳米的Al-MOF 嵌入PEO 中时,有利于锂离子的传输。与纯PEO 固态电解质相比,当Al-MOF 的质量分数为5%时,固态电解质表现出更优的离子传导率(30 ℃时为2.09×10-5S/cm,60 ℃为7.11×10-4S/cm)、更大的锂离子转移数(0.46)和更宽的电化学窗口(4.7 V)。因此,将其用于锂离子电池时,表现出优异的循环性能和倍率性能,在60 ℃、0.1 C 条件下,经过100次循环后,表现出167.3 mA·h/g 的高容量和87.1%的容量保持率。Xu 等[48]将ZIF-67 作为填料加入PEO 电解质中,发现具有高表面积的MOF 材料能够与双三氟甲磺酰亚胺锂(LiTFSI)和PEO 基质充分接触,加速聚合物分子链的链段运动,进而提高锂离子迁移效率,如图10所示。

图10 复合电解质中相互作用

MOF材料用于固态电解质不仅可以作为填料对聚合物基体材料进行改性,还可以用作基体材料。根据锂离子转移机制,基于MOF 材料的固态电解质可分为2类[49-51]:一是将含有锂离子的离子液体封装于MOF 中,复合电解质可以通过离子液体转移锂离子,这种固态电解质的离子迁移数较低;二是MOF功能化,在MOF 的孔隙表面引入可与锂离子相互作用的化学基团,得到离子导电MOF材料。

Zettl 等[52-53]以九水合硝酸铝(Al(NO3)3·9H2O)和1,2,4,5-苯四甲酸(H4btec)为原料,得到了Al(OH)(H2btec)H2O(MIL-121 MOF),经过真空加热将MIL-121 加入氢氧化锂中,通过离子交换将锂离子引入MIL-121 MOF 中,将MIL-121 MOF 浸泡在离子液体1-乙基-3-甲基咪唑啉双(三氟甲基磺酰基)亚胺(EMIM-TFSI)溶液中,从而在MIL-121 MOF 中引入该离子液体。结果发现,当EMIM-TFSI 离子液体的质量分数达到23%时,电解质的离子电导率相较于未加入离子液体的电解质提高了8 个数量级,达到50 mS/m(30 ℃)。

Zhang 等[54]利用巯基琥珀酸(MA)和氯化锆(ZrCl2)合成了MOF 材料Zr-MA,在此基础上分别合成了一系列离子导电MOF 材料:Zr-MA-Li+、Zr-MA-Na+、Zr-MA-K+、Zr-MA-Zn2+。由于该离子导电MOF 材料具有高密度的-SH 官能团和吸附的金属离子,该固态电解质表现出高离子电导率、低界面电阻、高锂离子转移数(0.63)和宽电化学窗口(4.6 V)。当电流为2 C 时,以Zr-MA-Li+基固态电解质组装的锂离子电池首次放电比容量为106 mA·h/g,700 次循环后,容量保持率为85.3%,表现出优异的倍率性能和显著的循环稳定性。

6 MOF材料用于隔膜

隔膜是锂离子电池的关键部件,既能防止电极的物理接触造成短路,又能使锂离子在整个充放电过程中通过其微孔进行传输,完成流经电池的电流回路。理想的隔膜应具有很强的离子传导性、优异的机械和尺寸稳定性、对电解质的显著润湿性、均匀的厚度以在机械性能和锂离子传输之间实现平衡,在电池组装过程中易于加工,并具有足够的物理强度和优异的热性能[55-57]。目前广泛使用的聚烯烃隔膜,特别是聚乙烯(PE)、聚丙烯(PP)隔膜,电解液润湿性和热稳定性差,限制了锂离子电池市场的进一步发展[58],研究人员采取各种措施对隔膜进行改性,使MOF 材料具有纳米结构、大表面积和高度有序的孔隙率等优点,从而成为高性能隔膜的理想材料。采用MOF 材料对隔膜进行改性主要有2 种方式:一是作为活性填料加入聚合物基质,通过加工得到MOF 基复合膜;二是在隔膜表面覆盖MOF材料涂层,实现隔膜表面功能化[59-60]。

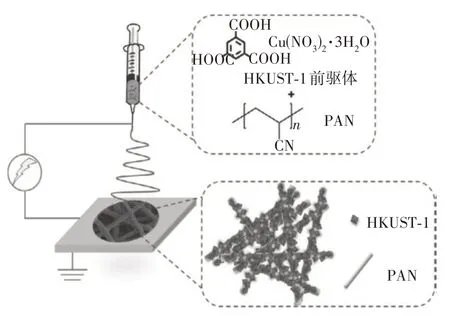

Chen 等[61]通过静电纺丝法将HKUST-1 的前驱体(H3BTC、Cu(NO3)2·H2O)和聚丙烯腈(PAN)溶液制备得到了PAN/HKUST-1 纳米纤维隔膜,如图11 所示。在静电纺丝过程中,MOF 结晶和PAN 固化同时发生,避免了传统方法中出现的HKUST-1团聚等问题,实现了HKUST-1 在纤维隔膜内的均匀分布,纳米纤维隔膜表现出优异的机械性能。应用该隔膜的锂离子电池与纯PAN 纳米纤维隔膜组装的电池相比,由于纳米纤维结构增强了隔膜对电解质的润湿性,在循环过程中通过膜中均匀分布的HKUST-1颗粒的金属位点稳定了均匀的锂离子通量,因此循环性能显著改善,在电流为0.1 C 条件下循环200 次后的容量保持率为83.1%。Huang 等[62]采用相同方式制备了PAN/ZIF-8 纳米纤维隔膜,同样表现出高孔隙率、增强的电解液吸附性、良好的润湿性和热稳定性。将隔膜用于锂离子电池时,显示出良好的循环稳定性,电流为5 C 时循环2 000 次后,容量仅下降0.005%。

图11 静电纺丝法制备PAN/HKUST-1纳米纤维隔膜示意

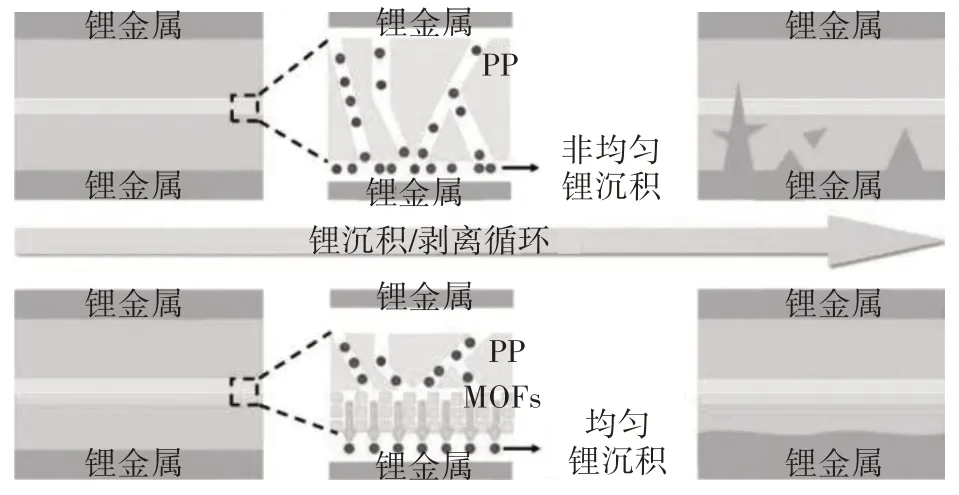

Hao 等[63]首先合成了钛基MOF 材料,然后将MOF 材料粉末、全氟树脂粉末和聚偏氟乙烯(PVDF)分散在N-甲基吡咯烷酮中形成浆液,并将其涂覆在PP 隔膜表面,在真空条件下干燥10 h,得到MOF 材料涂层的PP 隔膜(MOF@PP)。由于MOF@PP 中的-NH2基团与阴离子相互作用,可以促进锂离子的迁移,锂离子迁移数从纯PP 隔膜的0.45提高至0.68。同时,MOF 材料功能涂层可以促进循环过程中均匀的锂沉积,进一步抑制锂枝晶的生长,如图12所示。将该隔膜应用于锂离子电池时,在电流为0.1 C时具有139.24 mA·h/g的首次放电比容量,在电流为2 C 时循环50 次,仍具有98.08%的容量保持率,表现出优异的倍率性能和循环稳定性。

图12 MOF@PP隔膜工作原理示意

Chen等[64]以2-甲基咪唑、Co(NO3)2·6H2O 为原料制备了ZIF-67,将其分散在N-甲基吡咯烷酮(NMP)和PVDF 的混合溶液中,剧烈搅拌后,将形成的均匀浆料涂覆在PP隔膜的两侧,真空干燥蒸发溶剂后,得到具有ZIF-67 涂层的PP 隔膜,如图13 所示。亲水和耐热ZIF-67涂层显著降低了隔膜的热收缩,与纯PP隔膜相比,提高了润湿性、电解质吸收性能和电化学性能。此外,还有ZIF-8 涂层[65]、MOF-808 涂层[66]等被引入隔膜表面,均有不错表现。

图13 ZIF-67@PP隔膜的制备流程示意

7 结束语

MOF 材料由于其可调节的孔结构、大孔隙率、高比表面积和结构多样的特点,适用于锂离子电池的电极材料、电解质和改性隔膜等。相比于传统材料,MOF 材料更具优势,如良好的离子迁移率、温和的化学相互作用、开放的多孔通道以及与碳基电极的化学/电化学兼容性。此外,MOF的组成元素易于实现晶体学控制,提高了孔隙率和可用性。

MOF 材料的固有缺陷,如低电导率、低稳定性、严重的不可逆反应和较高成本等,限制了其实际应用。为了解决上述缺点,可以从以下3个方面改进:一是构建刚性导电MOF 材料,提高导电性和循环稳定性;二是通过使用MOF 材料作为改性剂和填料来构建MOF 复合材料,将MOF 材料的优点与其他物质的优点相结合;三是通过使用天然丰富或易于提取的廉价原料合成MOF 材料或使用混合溶剂代替生产过程中昂贵的有机溶剂,有助于降低MOF 材料的成本。