不同搅拌工艺参数对混凝土性能的影响研究*

张怀伟,王小鹏

(中铁六局集团有限公司交通工程分公司,北京 100036)

0 引言

通过研究混凝土拌合站不同搅拌工艺参数的设置,分析总结混凝土拌合站搅拌工艺参数对混凝土试件强度、拌合物匀质性等性能的影响。考虑不同地理区域特点,选择西南地区2个高速公路项目混凝土拌合站(金仁桐高速公路某混凝土拌合站,位于贵州省遵义市;南川西环线高速公路某混凝土拌合站,位于重庆市南川区)、江苏省某高速公路项目混凝土拌合站(位于江苏省连云港市)和山西省高速某公路项目混凝土拌合站(位于山西省静乐县),均选用C55高强度混凝土进行验证。

西南地区高速公路项目混凝土拌合站由于地理区域特点,缺少河砂,使用机制砂作为混凝土细骨料。机制砂中石粉含量为8%~18%,亚甲蓝MB值为1.2~2.5,质量波动较大。施工初期发现混凝土试件抗压强度偏差为7~18 MPa,现场实体强度偏差5~12 MPa,原因如下:①使用3种质量、不同规格的黑色和绿色塑料试模,校准时约850 g绿色试模的平面度公差、相邻工作面间垂直度等指标合格率>99%,850~1 050 g黑色试模指标合格率约50%,725~850 g黑色试模指标合格率<10%,部分试模不合格是导致混凝土试件强度偏差较大的重要因素。为排除该因素影响,从混凝土试模生产厂家购置高强、高塑性绿色试模,经校准全部合格后再使用。②混凝土试件成型时人为不当操作。③现场施工管控不到位,引起混凝土实体强度偏差较大。④C55连续梁混凝土配合比中,胶凝材料为533 kg,机制砂石粉含量约12%,总粉料量>650 kg,总粉料量过多,混凝土拌合不均匀引起混凝土强度偏差过大。经调研西南地区数个大型工程项目,发现混凝土标准试件强度和工程实体强度偏差均较大,尤其是高量程泵送高强度等级混凝土。

1 水泥粉煤灰机制砂混凝土拌合站搅拌工艺参数对混凝土抗压强度的影响研究

1.1 搅拌工艺参数设置

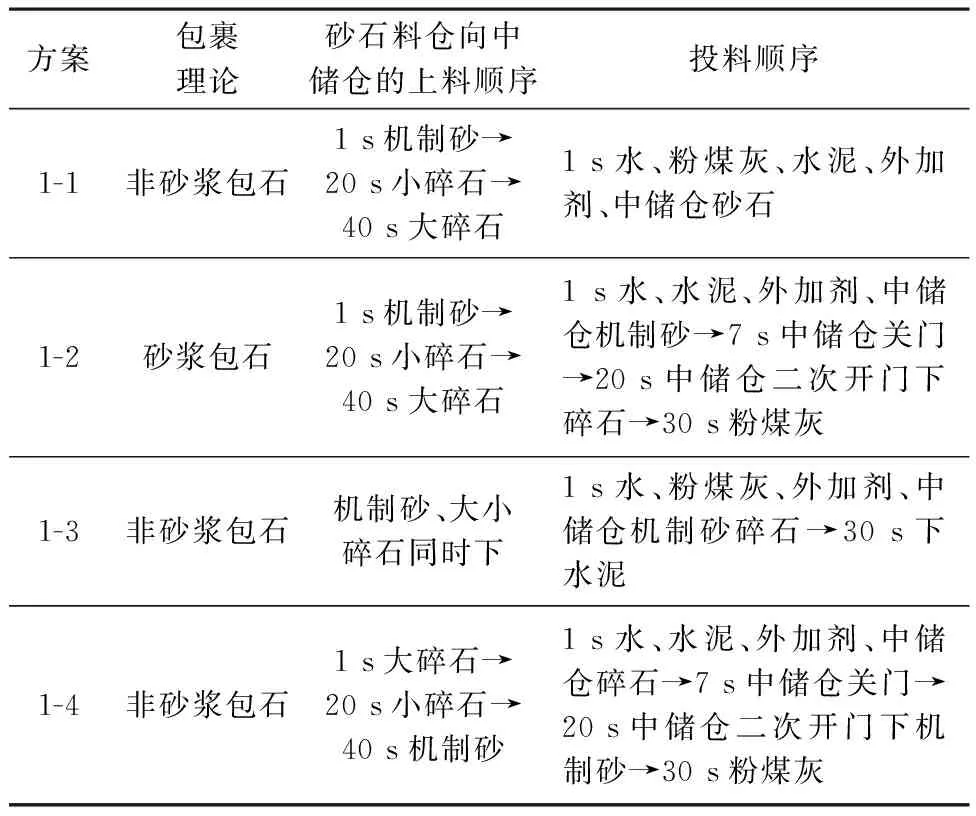

水泥粉煤灰机制砂混凝土搅拌工艺参数设置:①砂浆包石和非砂浆包石包裹机理;②砂石料仓往中储仓上料顺序 即机制砂、大小石料仓下面传送带启动顺序;③投料顺序 包含中储仓砂石向搅拌锅中投料的顺序,即一次投放完成或二次开中储仓门二次投料,以及水泥、粉煤灰、外加剂、水向搅拌锅中的投料顺序;④投料时间 即所有原材料投料完成时间,方案1-1~1-4分别为45,40,33,33 s;⑤搅拌时间 即投料完成后纯搅拌时间,方案1-1~1-4分别为75,80,87,87 s,如表1所示。

表1 水泥粉煤灰机制砂混凝土拌合站搅拌工艺参数Table 1 Mixing process parameters of Portland fly ash cement manufactured sand concrete

方案1-2投料顺序中的7 s关闭中储仓是由试验确定的,即砂石料仓往中储仓上料顺序为1 s机制砂→20 s小碎石→40 s大碎石,然后进入中储仓,单独往搅拌锅中投放机制砂,使用秒表计时,连续重复做3次,平均7.08 s投完,故设定7 s时关闭中储仓。方案1-4投料顺序中,7 s关闭中储仓由试验确定,即砂石料仓向中储仓的上料顺序为1 s大碎石→20 s小碎石→40 s机制砂,然后进入中储仓,单独向搅拌锅中投放碎石,使用秒表计时,平均7.19 s投完,故设定7 s时关闭中储仓。

1.2 配合比选择和成型试件问题

选用C55连续梁混凝土配合比,双掺水泥粉煤灰,细骨料均是机制砂。为减少混凝土坍落度过大引起混凝土离析造成拌合物不均匀,采用C55混凝土,设计坍落度为(180±20)mm。为减少试件组数少引起偏差较大,每个方案均一次性成型50组,形成检验批。为减少成型试件操作过程中的偏差,成型试件所有混凝土在同一车的不同位置取样,采用统一的试件成型方式、振捣方法、振捣时间。

1.3 试验人员配置与分工问题

为减少由于试验操作不规范导致的误差,提前对相关人员做好针对性培训,指定实验室副主任独立负责混凝土试件成型、编号、拆模、入库、抗压试验、资料整理工作,1号试验员独立负责混凝土拌合物匀质性测试、记录、资料整理工作,其余人员配合。

1.4 混凝土试件养护、试件校验及抗压试验

试件制作完成并于室温养护24 h后,进行拆模、编号、入库、标准养护、抗压试验,统计分析7,28 d抗压强度。抗压试验前测量每个试件的平面度公差、垂直度等,结果显示全部合格。为减少人为因素影响,试件平面度公差、垂直度测量、抗压试验操作由1号试验员独立完成,其他人员配合,实验室主任进行过程监督。

1.5 抗压强度统计分析

分别统计水泥粉煤灰机制砂混凝土7,28d的抗压强度,如表2所示。

表2 水泥粉煤灰机制砂混凝土7,28d抗压强度Table 2 Compressive strengt for 7,28d of Porland fly ash cement concrete MPa

1.6 混凝土强度影响分析

对比分析金仁桐4号混凝土拌合站与南川1号混凝土拌合站的4套方案发现,方案1-4的7,28d抗压强度均优于其他方案。从包裹理论分析,非砂浆包石优于砂浆包石。从砂石料仓往中储仓的最优上料顺序为大碎石→碎石→机制砂。在中储仓中先投大小碎石,再快速关门,20 s时中储仓二次开门投机制砂,形成非砂浆包石。方案1-3,1-4分别是先投粉煤灰与先投水泥,二者强度差异变化大,即先投水泥时,水泥、水、减水剂混合形成水泥浆膜包裹于碎石表面,处于砂浆与碎石间,待水化反应后形成较强的黏结力。若先投粉煤灰,粉煤灰与水、减水剂混合形成粉煤灰浆膜包裹于碎石表面,处于砂浆与碎石间,但粉煤灰本身没有活性,必须与水泥二次水化后才能形成一定强度,且形成浆液强度相对较弱。混凝土抗压破坏主要界面,即碎石与砂浆结合面,结合面强度越高,混凝土结构强度越高。相对缩短原材料投料时间,给纯搅拌留足更多时间,效果最优。

2 水泥河砂混凝土拌合站搅拌工艺参数对混凝土抗压强度的影响研究

2.1 搅拌工艺参数设置方案

水泥河砂混凝土拌合站不同搅拌工艺参数设置①砂浆包石和非砂浆包石;②砂石料仓往中储仓的上料顺序 即河砂、大小石料仓下面的传送带启动顺序;③投料顺序 中储仓砂石向搅拌锅中的投料顺序是一次投放完或二次开中储仓门投料,水泥外加剂、水向搅拌锅中的投料顺序;④投料时间 即所有原材料投料完成时间,方案2-1~2-3分别为19,30,29 s;⑤搅拌时间 即投料完成后的纯搅拌时间,方案2-1~2-3分别为101,90,91 s,如表3所示。

表3 水泥河砂混凝土拌合站搅拌工艺参数Table 3 Mixing process parameters of cement river sand concrete

方案2-2投料顺序中的7 s关闭中储仓由试验确定,即砂石料仓往中储仓的投料顺序为1 s河砂→20 s小碎石→40 s大碎石,进入中储仓后,单独向搅拌锅中投放河砂,使用秒表计时,连续重复3次,平均7.11 s投完,故设定7 s时关闭中储仓。方案2-3投料顺序中的11 s关闭中储仓由试验确定,即砂石料仓往中储仓的上料顺序为1 s大碎石→20 s小碎石→40 s河砂,进入中储仓后,单独往搅拌锅中投放大小碎石,使用秒表计时,平均在10.5~11.5 s投完,故设定11 s时关闭中储仓。

2.2 配合比选择和成型试件

在江苏连云港连宿项目和山西静兴项目中,混凝土拌合站采用的细骨料均是河砂,未掺粉煤灰。为减少混凝土坍落度过大引起混凝土离析,造成混凝土不均匀,使用C55混凝土、设计坍落度为(180±20)mm。为减少试件组数少引起偏差,每个方案均一次性成型50组,形成1个检验批。为减少成型试件操作过程中的偏差,所有混凝土在同一车混凝土中取样,采用统一的试件成型方式、振捣方法、振捣时间。

2.3 抗压强度分析

分别统计水泥河砂混凝土7,28 d抗压强度,如表4所示。

表4 使用水泥河砂的混凝土7,28d抗压强度Table 4 7, 28d compressive strength of concrete using cement river sand MPa

对比分析3套方案后发现,方案2-3的混凝土7,28 d抗压强度均优于其他方案:①从包裹理论分析,非砂浆包石优于砂浆包石;②砂石料仓往中储仓的最优上料顺序为大碎石→小碎石→河砂;③方案2-3中储仓中先投大小碎石,然后快速关门,20 s时中储仓二次开门投河砂,形成非砂浆包石,要先投水泥、水、外加剂,使水泥浆先裹在碎石表面,保证浆体与碎石黏结强度更高;④相对缩短原材料投料时间,给纯搅拌留足时间,效果最优。

3 混凝土拌合站不同搅拌工艺参数对混凝土拌合物匀质性的影响研究

3.1 理论依据

根据相关规范要求,混凝土砂浆密度相对偏差应≤0.8%,粗骨料质量偏差应≤5%。经深入分析研究,提出砂浆强度偏差概念,即表征胶凝材料中水泥、粉煤灰、机制砂中粉料的混合均匀程度,尤其是机制砂中石粉含量较高的高量程泵送高强度等级水泥粉煤灰机制砂混凝土,胶凝材料总量更多,水泥、粉煤灰和机制砂中的石粉可能搅拌不均,造成混凝土试件抗压强度、砂浆抗压强度离散性较大,为进一步验证该混凝土拌合的不均匀性,探讨表征混凝土中水泥、粉煤灰、机制砂中粉料的混合均匀程度。

3.2 水泥粉煤灰机制砂混凝土拌合站不同搅拌工艺参数对混凝土砂浆强度的影响研究

检测金仁桐项目4号混凝土拌合站、南川项目1号混凝土拌合站中的混凝土拌合物匀质性,发现1-1~1-4套方案的砂浆密度相对偏差、粗骨料质量偏差均合格,而混凝土拌合物砂浆28 d强度偏差较大,金仁桐4号拌合站中,方案1-1,1-2,1-3,1-4的强度分别为52.3,53.2,50.3,54.5 MPa;南川1号拌合站中,方案1-1,1-2,1-3,1-4的强度分别为52.9,53.8,51.2,55.1 MPa。为减少试件组数少引起的偏差,每个方案均一次性成型50组,形成1个检验批。为减少成型试件操作过程中的偏差,成型试件所有混凝土在同一车混凝土中取样,采用统一的试件成型方式、振捣方法、振捣时间。

对比分析金仁桐项目4号混凝土拌合站、南川项目1号混凝土拌合站方案发现,1-4方案的砂浆密度相对偏差、粗骨料质量偏差、28 d砂浆强度均优于其他方案,尤其是方案1-4,1-3砂浆28 d强度差异很大,原因与1.6节分析内容相同。

3.3 水泥河砂混凝土拌合站不同搅拌工艺参数对混凝土砂浆强度的影响研究

检测连宿项目1号混凝土拌合站、静兴项目2号混凝土拌合站拌合物的匀质性,方案2-1~2-3的砂浆密度相对偏差和粗骨料质量偏差均合格,而混凝土拌合物砂浆28 d强度偏差较大,连宿1号拌合站中,方案2-1,2-1,2-3的强度分别为50.2,52.1,52.8 MPa;静兴2号拌合站中,方案2-1,2-1,2-3的强度分别为50.5,52.5,53.4 MPa。

对比分析连宿项目1号拌合站、静兴项目2号拌合站方案发现,方案2-3的砂浆密度相对偏差、粗骨料质量偏差和砂浆28 d强度均优于其他方案,说明方案2-3的搅拌工艺参数设置更合理。

4 结语

1)针对西南区域石粉含量相对较高的机制砂,尤其是高强度等级的水泥粉煤灰机制砂混凝土,混凝土拌合站的最佳搅拌工艺参数设置如下:砂石料仓往中储仓上料顺序为1 s大碎石→20 s小碎石→40 s机制砂。进入搅拌锅的投料顺序为:同时投入水、水泥外加剂、中储仓大小碎石→7 s时关闭中储仓门→20 s时中储仓二次开门投机制砂→30 s时投粉煤灰。先投水泥、水、减水剂时,搅拌包裹于碎石表面,粉煤灰至少延后25 s投放。中储仓内的砂石应先投放碎石,20 s后二次开仓门投放机制砂,形成非砂浆包石。

2)其他地区不使用粉煤灰和机制砂的水泥河砂混凝土拌合站最佳搅拌工艺参数设置如下:砂石料仓往中储仓的上料顺序为:大碎石→20 s小碎石→40 s河砂;进入搅拌锅的投料顺序如下:同时投放水、水泥外加剂、中储仓大小碎石→11 s时关闭中储仓→20 s时中储仓二次开门投河砂。先投水泥、水、减水剂时,搅拌包裹于碎石表面,若掺加粉煤灰,至少延后25 s投放。中储仓内的砂石应先投放碎石,20 s后二次开仓门投放河砂,形成非砂浆包石。

3)根据以上分析,在保持混凝土性能不变的前提下,节省水泥用量,实现降本增效、绿色低碳,或在原材料和混凝土配合比不变的前提下,提高混凝土强度1.5~2.5 MPa,提高结构耐久性。贵州省金仁桐项目和重庆市南川项目混凝土拌合站搅拌机组均为120型,C55水泥粉煤灰机制砂混凝土,江苏省连宿项目和山西省静兴项目的混凝土拌合站搅拌机组均为180型,使用C55河砂混凝土,若换成其他型号机组、其他组合的原材料混凝土,应根据拌合站规格型号、原材料差异,通过不同搅拌工艺参数设置调整,分析不同搅拌参数对混凝土试件抗压强度、混凝土拌合物匀质性的影响规律,总结分析具有针对性的混凝土拌合站搅拌工艺参数最佳设置方案。