管道更新掘进机刀盘切削技术研究

冯 琳, 贾连辉, 薛广记, 王小涛, 苏明浩

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

随着我国城市化水平的不断推进,城市老旧管网经年累月老旧破损,原有管道直径太小不能满足需求,管道更新面临重大需求。传统市政管道更新通常采用明挖法破除,但明挖法处理存在占地面积大、结构复杂、对环境影响大、周期长、效率低等问题。而非开挖管道更新技术作为管道更新的革命性创新技术,采用现代化的施工机械,以高效、优质、成本适中且对环境友善的方式进行地下管线的更换工作。

20世纪80年代,欧洲率先开展了对非开挖技术的相关研究,我国近些年也逐步进入了该领域的研究。文献[1-2]研究了目前管道常用的非开挖更新技术和实际应用发展状况,并分析了当前我国管道更新发展中存在的问题及未来发展的前景。文献[3-4]介绍了国外水平螺旋钻、气动锤、碎管机等非开挖设备的工作原理及性能特点,并论述了非开挖技术的发展趋势。

非开挖管道更新技术目前主要有破管外挤和破管顶进2种。其中,破管外挤主要包括爆管法和胀管法,通过气动或液动爆管,采用液压裂管机牵引,该工法在日本MTS厂家有应用案例,胀裂的管径为50~600 mm,主要适用于替换管道周围不易产生新变形的地质; 关于破管顶进法,德国海瑞克生产过1台样机,类似水平螺旋钻机顶进,主要适用于管径小于500 mm的小尺寸管道更新。目前,较大直径的管道更新技术在国内外尚无应用案例,且非开挖管道更新技术规范的制定也尚处于初期阶段[5],理论发展相对滞后于实践。非开挖管道更新的切削技术成为制约非开挖管道更新技术的瓶颈,非开挖管道更新设备及工法仅适用于管径小于600 mm的管道开挖,且无法解决钢筋混凝土管节的切削问题。因此,研发一种非开挖管道更新切削技术实现大直径钢筋混凝土管道更新成为亟待解决的问题。

探索直接破切钢筋混凝土管节的非开挖管道更新切削技术对提高施工效率、降低施工成本及安全施工具有重要意义。本文研究了非开挖管道更新掘进机的刀盘切削技术,旨在填补管道更新掘进机在市政管道更新领域的空白。

1 刀盘切削钢筋混凝土管节破切机制分析

市政用污水管道内部钢筋多为环筋+纵筋组合形式。试验采用C50钢筋混凝土管节,管节带有承插口,钢筋混凝土管节环筋和纵筋均采用φ6/φ8 mm光圆钢筋,环纵筋交叉布置,并采用点焊固定,钢筋混凝土管节示意图如图1所示。

1.1 刀盘切削钢筋混凝土管节破切机制

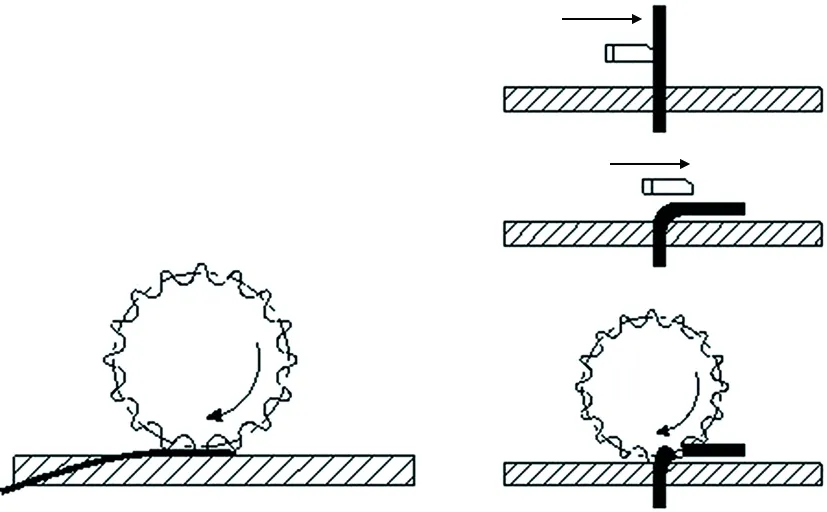

1.1.1 滚刀破切机制

盘形滚刀主要通过挤压、剪切机制实现对钢筋混凝土管节的切削,但盘形滚刀因结构形式受限,相邻滚刀间存在较大的刀间距,盘形滚刀切削时无法保证刀刃完全、连续压在钢筋混凝土管节的钢筋上。镶齿滚刀在竖井、反井硬岩地质工程中应用较多,但没有钢筋混凝土管节切削案例,若采用镶齿滚刀切削钢筋混凝土管节,则主要通过碾压、冲击、剪切等方式实现[6]。镶齿滚刀刀体为锥形,刀体上均匀焊接有若干个硬质合金齿,镶齿滚刀齿形主要有球齿和条齿2种类型(如图2所示),分别采用这2种类型的镶齿滚刀探索钢筋混凝土管节切削可行性。

(a) 球齿滚刀

(b) 条齿滚刀图2 镶齿滚刀Fig. 2 Toothed disc cutters

1.1.2 滚刀+撕裂刀组合破切机制

根据文献[7-11]研究,滚刀切削钢筋耐冲击效果优于撕裂刀,撕裂刀切削钢筋正向切割效果优于滚刀,为了使滚刀和撕裂刀各自发挥其优势,可考虑2种刀具相互配合的组合切削形式。以条齿滚刀切削钢筋混凝土管节为例,提出撕裂刀+条齿滚刀的组合切削形式,滚刀压入钢筋混凝土管节时,滚刀上镶嵌的条齿可实现对环筋的破切; 撕裂刀先行对纵筋进行折弯,而后滚刀对折弯后的纵筋进行碾压,进而实现对纵筋的破切,如图3所示。球齿滚刀与条齿滚刀破切钢筋混凝土管节机制类似,这里不再赘述。

(a) 环筋的切削(b) 纵筋的切削图3 条齿滚刀切削机制Fig. 3 Cutting mechanism of strip disc cutter

1.1.3 滚刀切削钢筋混凝土管节受力分析

无论是球齿滚刀还是条齿滚刀,镶齿滚刀切削钢筋混凝土管节机制是相同的,主要承受管节切削阻力、摩擦阻力[12]等。球齿/条齿滚刀及破切钢筋混凝土管节示意如图4和图5所示。

图4 球齿滚刀及破切钢筋混凝土管节示意图Fig. 4 Schematic of spherical disc cutter and reinforced concrete pipe breaking

图5 条齿滚刀及破切钢筋混凝土管节示意图Fig. 5 Schematic of strip disc cutter and reinforced concrete pipe breaking

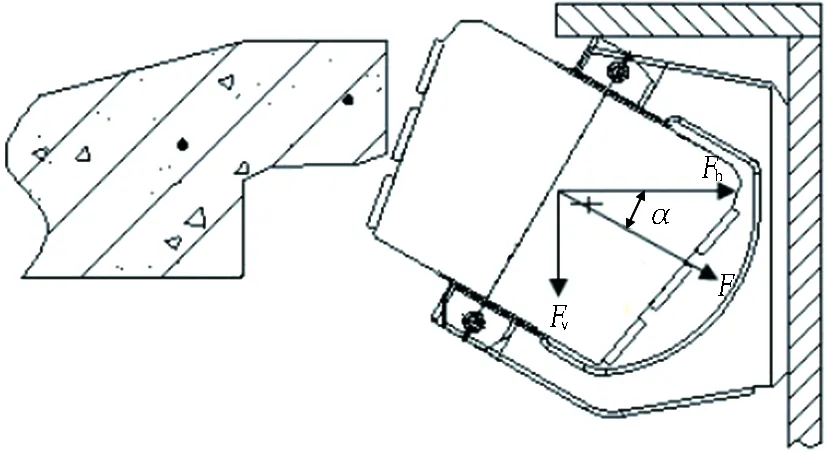

以条齿滚刀破切钢筋混凝土管节为例,滚刀切削钢筋混凝土管节时,主要受到钢筋混凝土管节切削阻力F,F包括混凝土压溃阻力Fs和钢筋剪断阻力Ft;F可分解为水平切削阻力Fh和垂直切削阻力Fv2个方向分力,且垂直切削阻力Fv指向刀盘中心,多力可相互抵消,刀具受力物理模型如图6所示。

图6 刀具受力物理模型Fig. 6 Physical model of tool force

F=Fs+Ft;

(1)

Fs=p0s;

(2)

Ft=p1πd2/4;

(3)

Fh=Fcosα;

(4)

Fv=Fsinα。

(5)

则刀盘切削钢筋混凝土管节时受到的切削总力

(6)

式(1)—(6)中:p0为混凝土抗压强度,MPa;s为镶齿滚刀与管节接触面积,m2;p1为钢筋抗剪强度,MPa;α为管节切削阻力与管节水平线夹角,(°);d为钢筋直径,m;n为镶齿滚刀数量。

刀盘切削钢筋混凝土管节时,主要承受镶齿滚刀切削转矩T1和摩擦转矩T2。当刀盘上缠绕长钢筋时,此时刀盘还承受钢筋拉断转矩T3。

T=T1+T2+T3;

(7)

(8)

(9)

式(7)—(9)中:T为钢筋混凝土管节切削转矩总和,kN·m;T1为滚刀切削转矩,kN·m;T2为刀盘摩擦转矩,包括刀盘前、后面板摩擦转矩及搅拌转矩,kN·m;T3为刀盘剪切钢筋转矩,kN·m;f为滚刀滚动阻力系数,取0.1~0.15;Ri为第i把滚刀在刀盘上的回转半径,m;F3为钢筋拉断力,kN;P为钢筋抗拉强度,MPa;S为钢筋截面积,mm2。

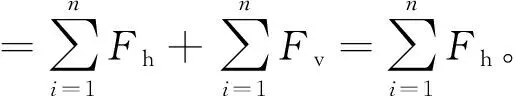

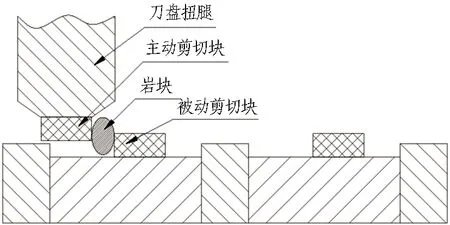

1.2 二次破碎机制分析

刀盘破切后的钢筋混凝土管节存在较大的混凝土渣,若不及时对大块混凝土渣及钢筋进行二次剪切、破碎,渣块及钢筋很容易堆积缠绕在刀盘上或堵住排渣口导致无法排出,因此需要在刀盘上设计一种二次剪切破碎机构[13]。二次破碎机构可实现对渣块的二次剪切或磨削破碎,而后排出,如图7所示。

(a) 剪切破碎示意图

(b) 磨削破碎示意图图7 二次剪切破碎机制图Fig. 7 Secondary shear crushing mechanism

2 刀盘结构设计

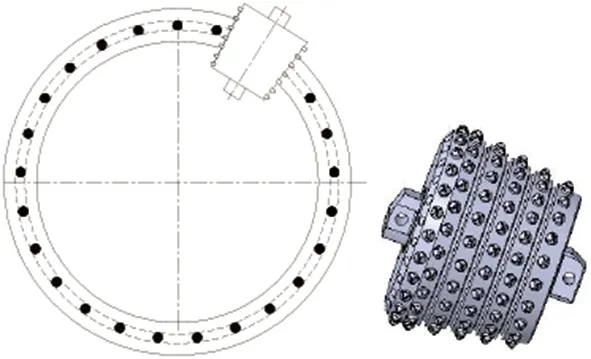

为验证不同刀盘刀具配置对钢筋混凝土管节切削效果的影响,设计了2种刀盘结构: 一种为辐条式结构形式,辐条式刀盘上搭载球齿滚刀; 另一种为面板式结构形式,面板式刀盘上搭载条齿滚刀。

2.1 辐条式刀盘结构设计

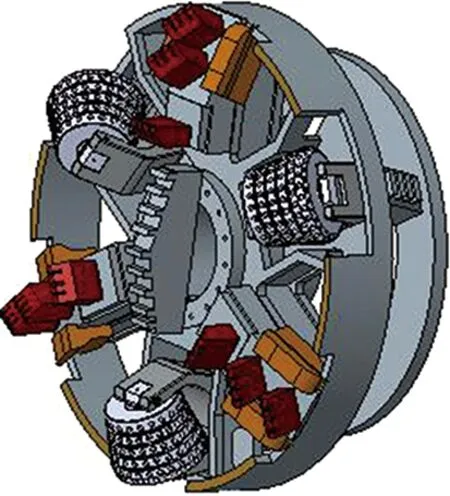

辐条式刀盘上配置有球齿滚刀、撕裂刀、切刀等刀具,其中,球齿滚刀3把,切刀6把,撕裂刀若干把。刀盘牛腿位于刀盘后面板后部,且每组牛腿上均布有主动破碎剪切块,辐条式刀盘结构示意如图8所示。

图8 辐条式刀盘结构示意图Fig. 8 Schematic of a spoke cutterhead

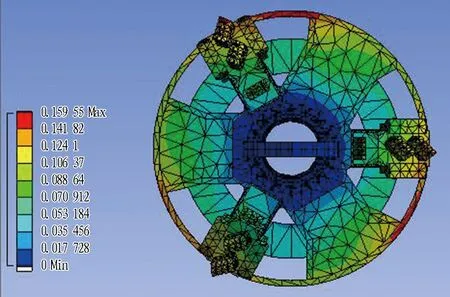

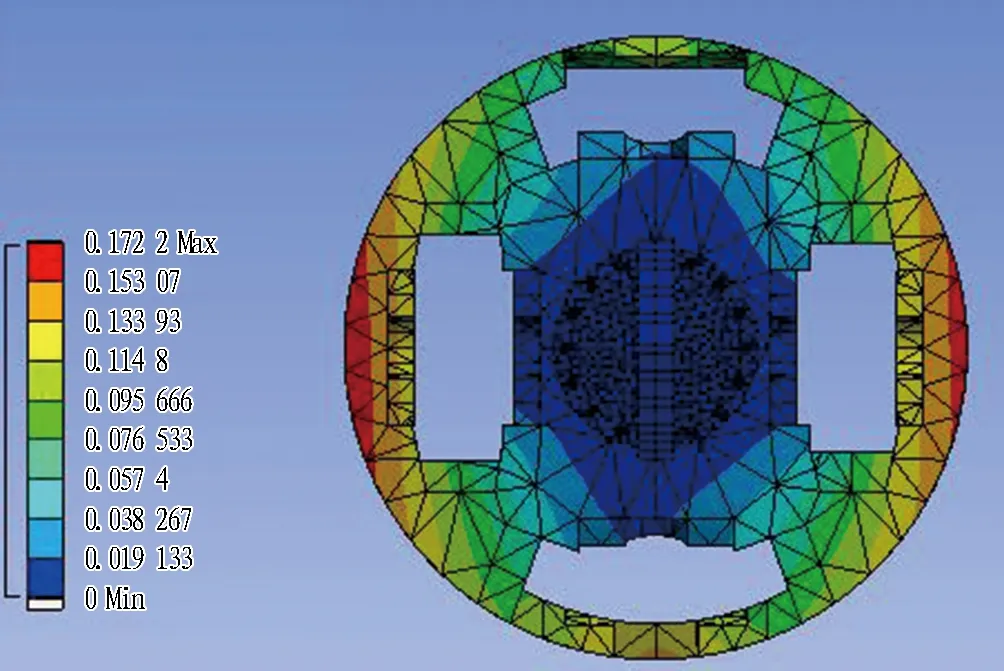

建立对辐条式刀盘三维模型并进行仿真分析,采用刀盘材料Q355B,根据式(1)及式(7),并综合考虑刀盘切削管节时承受的摩擦阻力及土舱阻力等,对刀盘施加正压力为450 kN,额定转矩大小为128 kN·m(考虑新设备,这里取3倍安全系数),经分析,得到刀盘应变云图及应力云图,如图9所示。

(a) 应变云图(单位: mm)

(b) 应力云图(单位: MPa)图9 辐条式刀盘静力学特性仿真分析Fig. 9 Simulation analysis of static characteristics of spoke cutterhead

由图9可知,刀盘最大变形量为0.16 mm,在设计允许范围内,满足刚度要求; 刀盘最大应力值为59.4 MPa,远远小于刀盘结构的许用应力值,满足强度要求。

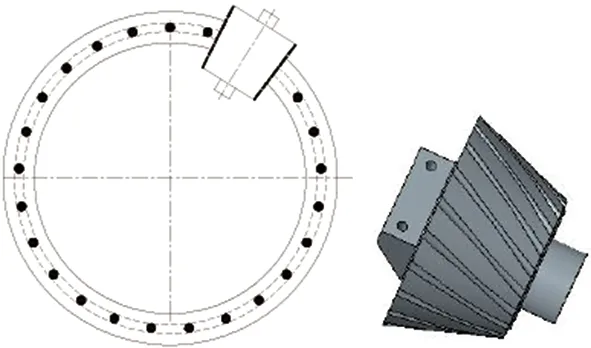

2.2 面板式刀盘结构设计

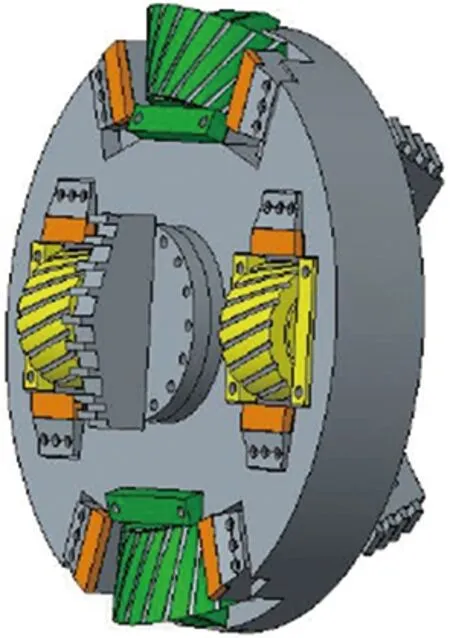

刀盘面板上布置有条齿滚刀及刮刀,其中,条齿滚刀4把,刮刀若干把。刀盘牛腿布置于刀盘后面板后部,且每组牛腿上均布有主动破碎剪切块,面板式刀盘结构示意如图10所示。

图10 面板式刀盘结构示意图Fig.10 Schematic of a panel cutterhead

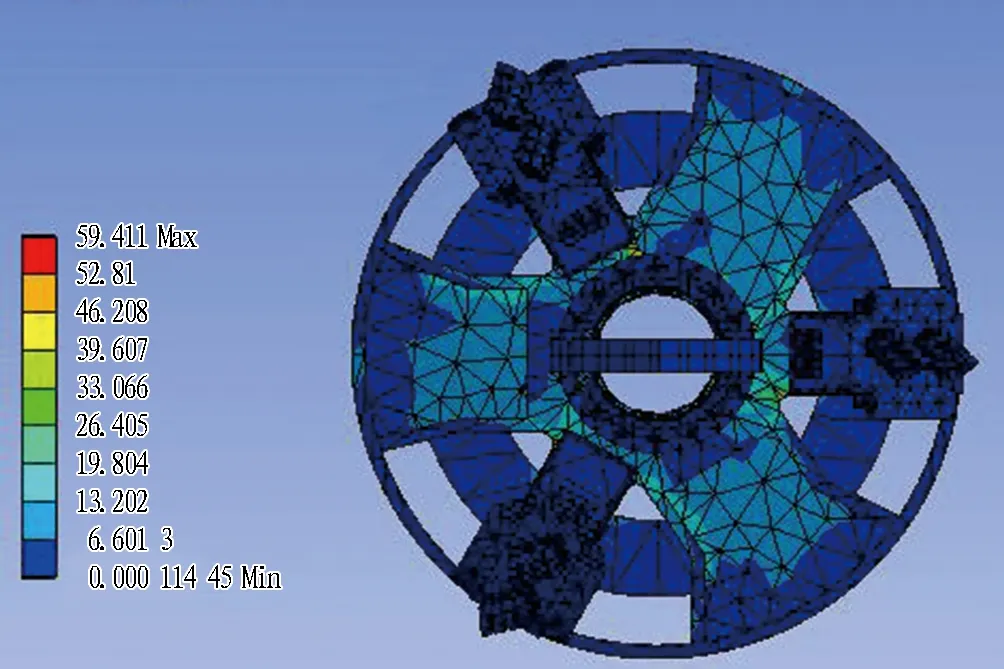

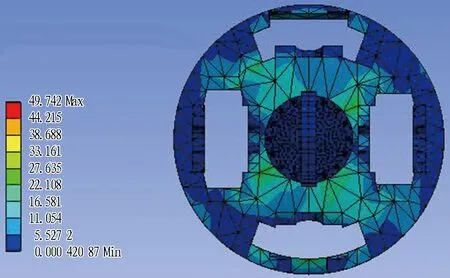

对面板式刀盘建立三维模型并进行仿真分析,刀盘材料为Q355B,向面板式刀盘施加与辐条式刀盘相同的压力及转矩,经分析,得到刀盘应变云图及应力云图,如图11所示。

(a) 应变云图(单位: mm)

(b) 应力云图(单位: MPa)图11 面板式刀盘静力学特性仿真分析Fig. 11 Simulation analysis of static characteristics of panel cutterhead

由图11可知,刀盘最大变形量为0.17 mm,在设计允许范围内,满足刚度要求; 刀盘最大应力值为49.7 MPa,远远小于刀盘结构的许用应力值,满足强度要求。

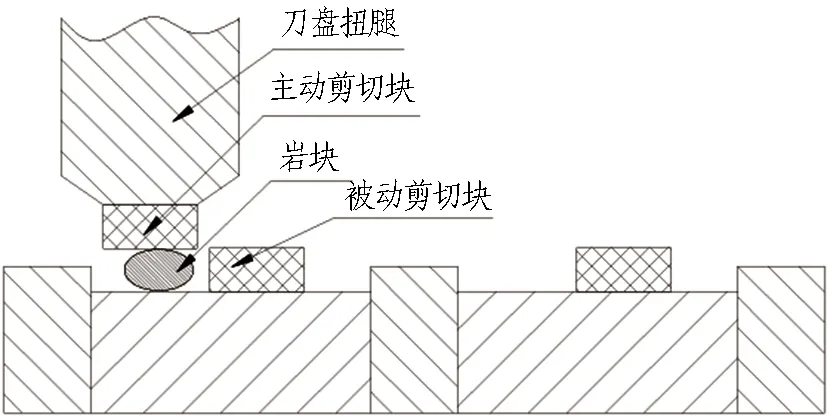

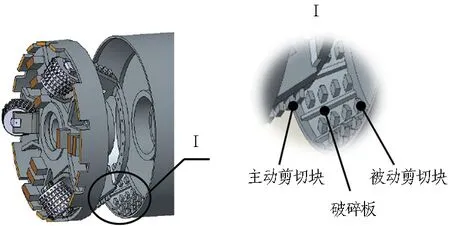

2.3 二次剪切破碎结构设计

在前盾隔板下部锥板区域布置有破碎板,破碎板之间间隔布置有被动剪切块,刀盘牛腿上间隔布置有主动剪切块;破碎板、被动剪切块与刀盘牛腿上的主动剪切块倾角一致,刀盘二次剪切破碎结构示意如图12所示。

(a) 二次剪切破碎结构(b) I处局部放大图图12 二次剪切破碎示意图Fig. 12 Schematic of secondary shear crushing

刀盘一次破碎后的渣块进入渣舱后,受到重力作用,大部分混凝土渣会沉积到刀盘下部区域,粒径小的渣块将通过排浆口排出,粒径大的渣块、钢筋及未来得及排出的小粒径渣块则被牛腿从排浆口拨开[13-14],携带进入二次剪切破碎空间实现二次破碎。当刀盘旋转时,牛腿上的主动剪切块与前盾锥板上的被动剪切块间形成破碎空间,牛腿上的主动剪切块可随刀盘的旋转,并配合前盾隔板上的被动剪切块实现对渣块的二次剪切破碎,而后排出。

3 切削试验

3.1 切削试验台简述

切削试验台(见图13)主要包括驱动装置、刀盘、顶推支架、试验管节、液压泵站等。其中,刀盘开挖直径为1 480 mm,刀盘进行切削试验时,顶推支架上配备的2组推进油缸顶紧钢筋混凝土管节并向刀盘方向移动,刀盘原地转动,直到刀盘接触钢筋混凝土管节实现切削动作,通过上述动作模拟刀盘切削钢筋混凝土管节试验。试验台架为刀盘切削试验提供推进力及转矩。

图13 切削试验台Fig. 13 Cutting test bench

3.2 试验过程

试验采用C50钢筋混凝土管节,管节外径为1 200 mm,厚度为100 mm,刀盘推进速度设置为12~60 mm/min,刀盘转速设置为0.5~5 r/min,均可设定某一恒定等差参数递增; 以推进速度控制为参考,通过设置不同的刀盘转速观测切削变化规律。

在切削试验台上分别开展辐条式刀盘、面板式刀盘切削试验,模拟刀盘单纯切削管节效果,试验刀盘如图14所示。此外,还对现场切削效果好的刀盘开展一次地下切削试验,探究刀盘在地下切削管节的性能表现。

(a) 辐条式刀盘

3.3 试验分析

3.3.1 试验台切削情况分析

3.3.1.1 切削参数分析

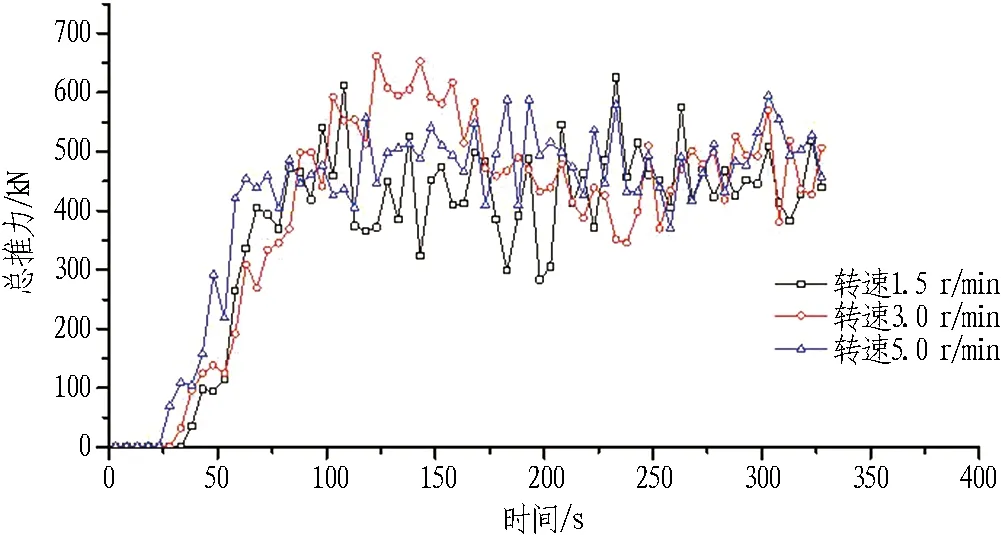

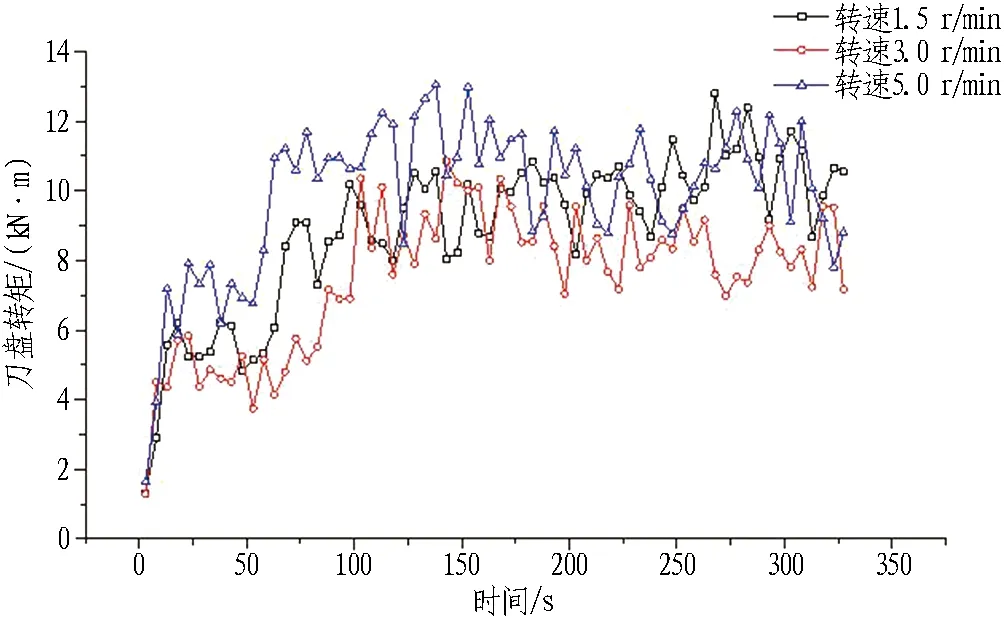

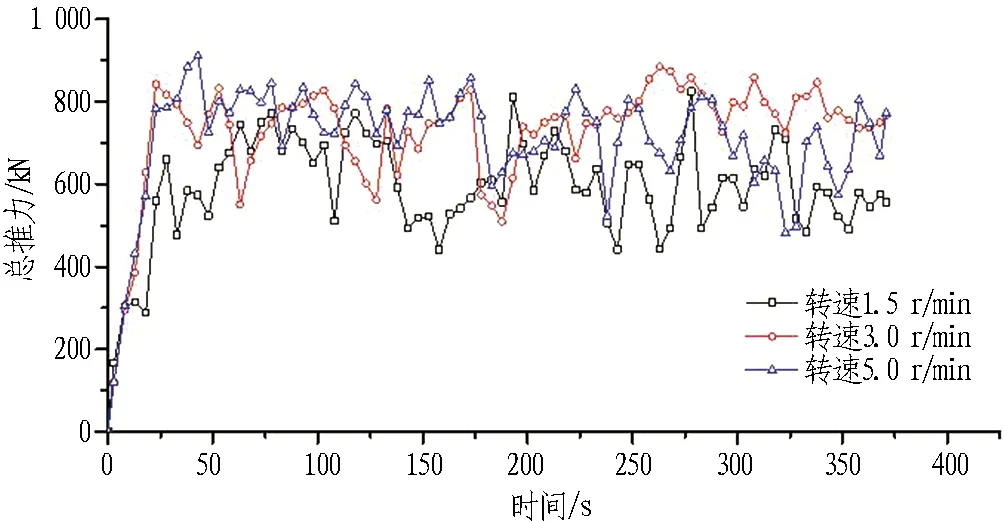

为探究掘进参数变化对管节切削效果的影响,分析了刀盘推进速度控制在24 mm/min[15]、恒定刀盘转速为0.5~5 r/min时,不同刀盘刀具配置下推力和转矩的变化,如图15和图16所示。可以看出: 1)辐条式刀盘切削钢筋混凝土管节推力为350~550 kN,转矩为8~13 kN·m; 2)面板式刀盘切削钢筋混凝土管节推力为500~800 kN,转矩为6~9 kN·m。

(a) 推力曲线

(b) 转矩曲线图15 辐条式刀盘切削推力和转矩曲线Fig. 15 Spoke cutterhead cutting thrust and torque curves

(a) 推力曲线

(b) 转矩曲线图16 面板式刀盘切削推力和转矩曲线Fig. 16 Panel cutterhead cutting thrust and torque curves

相对于球齿滚刀,条齿滚刀切削钢筋混凝土管节具有推力大、转矩平稳的特点。

3.3.1.2 钢筋破切效果分析

1)辐条式刀盘切削钢筋混凝土管节时,存在钢筋与大块混凝土渣连为一体的情况,刀盘经多次碾压、绞断可将钢筋切断,切断钢筋长度短的在100 mm左右,长的在400~500 mm,刀盘切削环筋效果差,现场切断钢筋形态如图17所示。

(a) 压扭破坏

(b) 剪切破坏

(c) 碾压破坏图17 辐条式刀盘切削钢筋破坏形态Fig. 17 Failure forms of reinforced bar cut by spoke cutterhead

2)面板式刀盘切削钢筋混凝土管节时,刀盘经多次碾压、绞断可将钢筋切断,切断钢筋长度短的在10 mm左右,长的在1 m左右,不存在钢筋与大块混凝土渣连为一体并向刀盘周边扩散的现象,混凝土渣块与钢筋剥离情况较好,如图18所示。试验发现,当刀盘推进速度大于60 mm/min时存在管节被压溃的情况,上位机切削数据异常,表明刀盘在大推进压力工况下设备掘进不平稳。

(a) 切断钢筋情况

(b) 管节压溃图18 面板式刀盘切削钢筋破坏形态Fig. 18 Failure forms of reinforced bar cut by panel cutterhead

综合分析刀盘切削参数及钢筋破切效果可知: 1)相对于辐条式刀盘,面板式刀盘束缚钢筋效果好,且刀盘上配置的条齿滚刀较易破切钢筋; 2)相对于辐条式刀盘,面板式刀盘单纯切削管节效果较好。

3.3.2 地下切削试验分析

3.3.2.1 切削参数分析

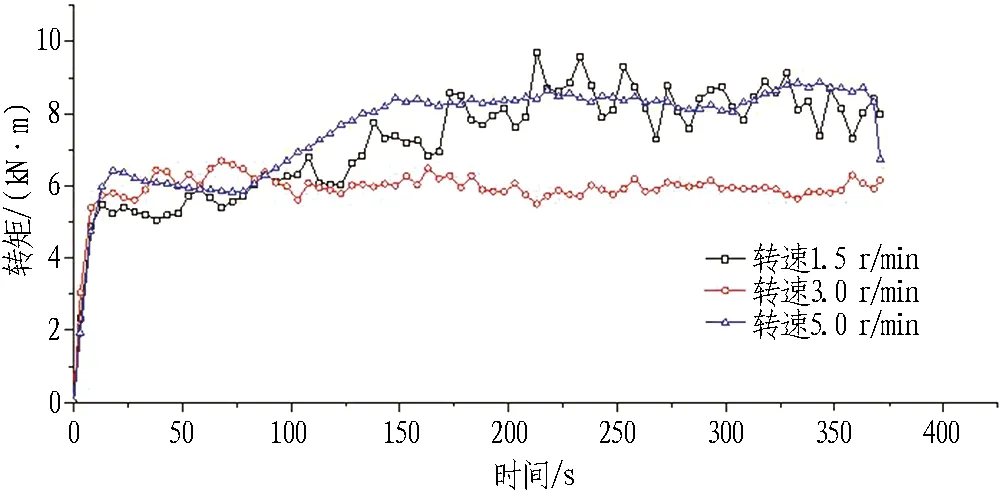

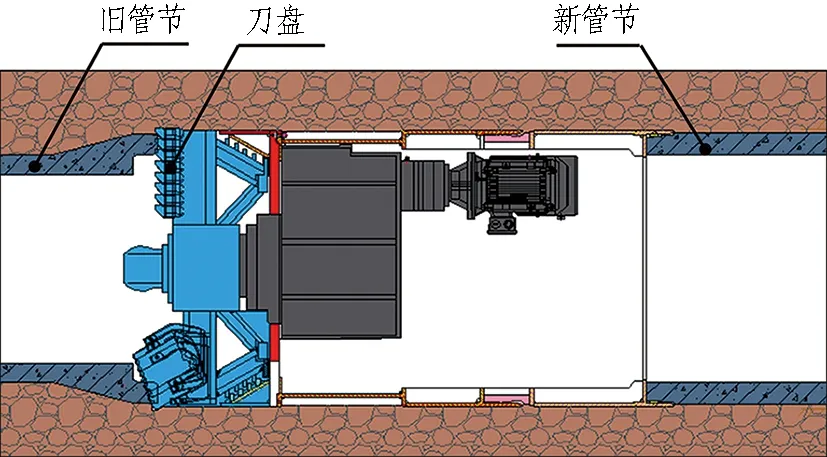

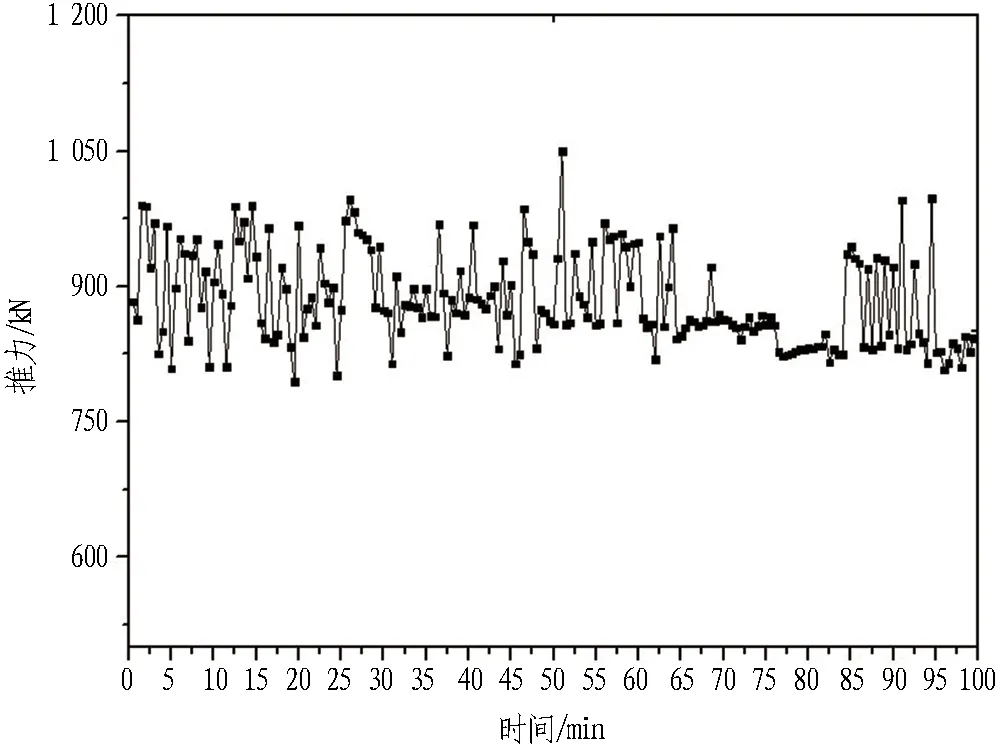

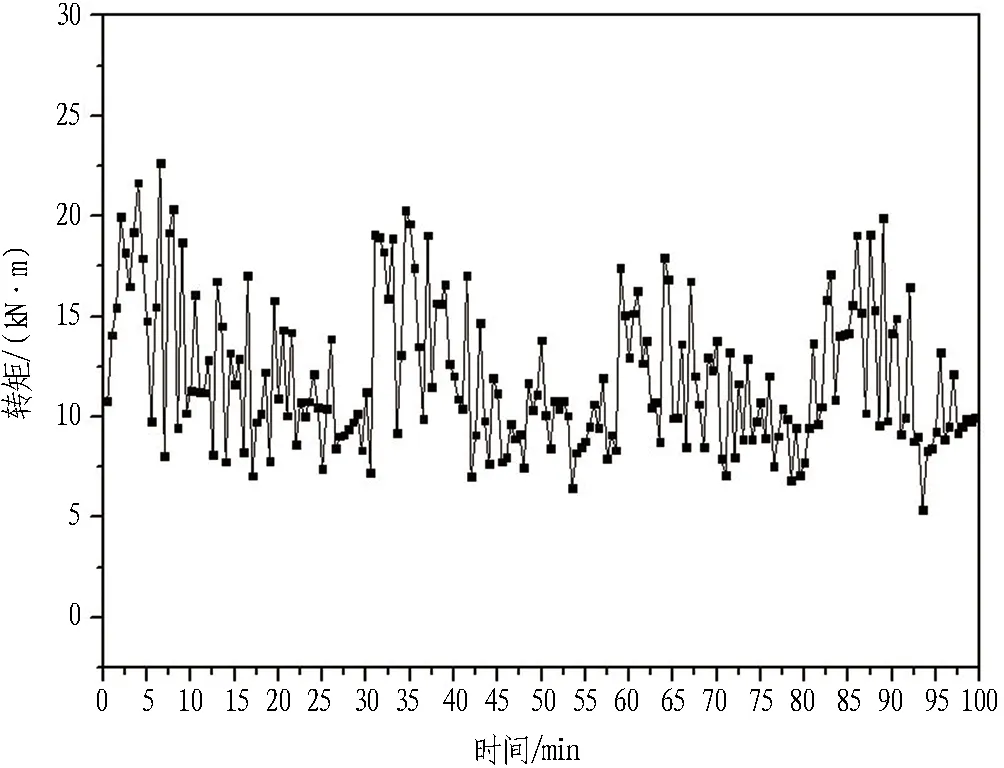

为探究刀盘在单纯切削和地下切削2种工况下的掘进参数变化规律,以面板式刀盘为研究对象,探究刀盘转速与转矩、推力间的变化规律。地下切削示意如图19所示,设备始发现场如图20所示,切削推力和转矩曲线分别如图21和图22所示。结合试验参数及分析曲线,可以看出: 1)与刀盘单纯切削钢筋混凝土管节相比,面板式刀盘在地下始发掘进时刀盘推力为750~1 050 kN(除正面压力外,还包括盾体周边摩阻力及清管器摩阻力等[15-16]),转矩为7~22 kN·m; 2)与刀盘单纯切削钢筋混凝土管节相比,面板式刀盘地下切削钢筋混凝土管节阻力占比在70%左右,摩擦阻力及土舱阻力占比较小; 3)刀盘地下切削转矩与单纯切削转矩值变化范围不大,表明刀盘切削管节时主要承受管节切削转矩,摩擦转矩及二次剪切转矩等对刀盘地下切削转矩影响不大。

图19 地下切削示意图Fig. 19 Underground cutting schematic

图20 设备始发现场Fig. 20 Device at launching site

图21 面板式刀盘地下切削推力曲线Fig. 21 Underground cutting thrust curve of panel cutterhead

图22 面板式刀盘地下切削转矩曲线Fig. 22 Underground cutting torque curve of panel cutterhead

3.3.2.2 钢筋破切效果分析

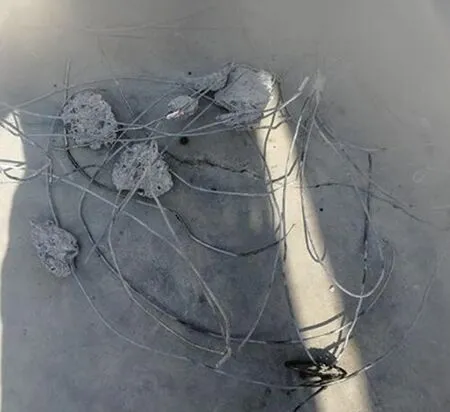

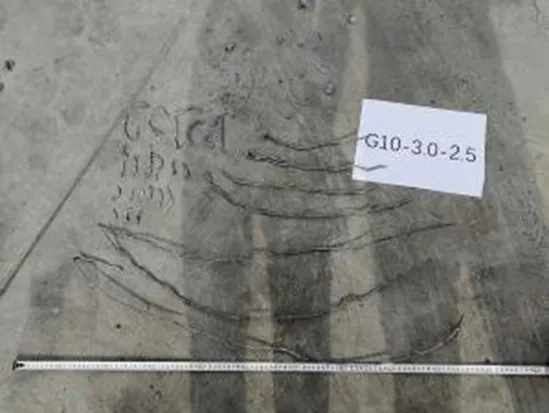

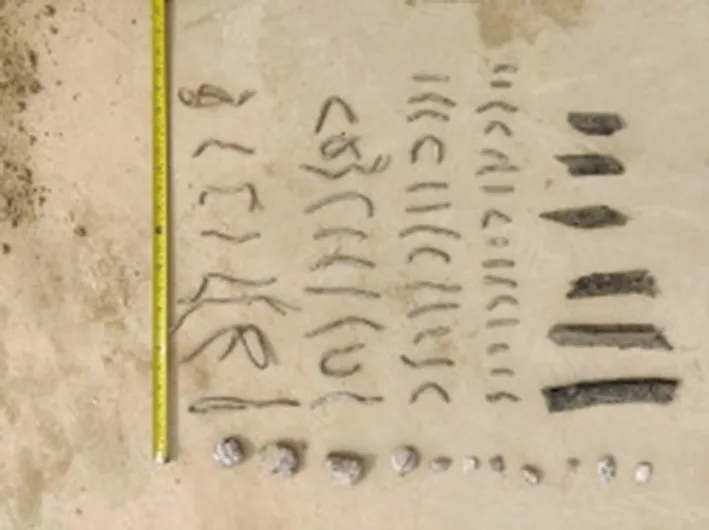

面板式刀盘地下切削钢筋混凝土管节时,刀盘经多次碾压、二次剪切破碎可将环筋切断,切断钢筋长度大多在100 mm以内,长的在200 mm以内,现场排出石块及钢筋如图23所示。

(a) 土舱内排出钢筋

(b) 土舱内排出石块图23 地下切削试验钢筋破坏形态Fig. 23 Failure of reinforced bar in underground cutting test

由图23分析可知: 1)地下切削试验较前几次改善明显,因刀盘是在地下切削,钢筋受周边土体约束性强,不存在向周边扩散的现象; 2)面板式刀盘经多次旋转可实现对钢筋的连续碾压、破切,试验表明条齿滚刀切削钢筋效果好; 3)地下切削时,刀盘在二次剪切破碎作用下,切断钢筋较短且较易排出,地下切削试验验证了二次剪切破碎结构是可行的。

4 结论与建议

通过验证不同刀盘刀具切削钢筋混凝土管节试验,得出以下结论:

1)通过辐条式和面板式刀盘切削钢筋混凝土管节试验发现,面板式刀盘切削钢筋效果好,通过条齿滚刀和切刀组合布置,能够提高钢筋混凝土管节切削效率,达到最佳切削效果。

2)刀盘单纯切削钢筋混凝土管节时,推力及转矩值均较小; 刀盘地下切削钢筋混凝土管节时,推力值增加,但切削转矩值变化不大,试验表明刀盘破切钢筋混凝土管节时主要承受切削转矩,摩擦转矩及二次剪切转矩对刀盘地下切削转矩影响不大。

3)地下切削试验验证了二次剪切破碎装置设计是可行的,刀盘二次剪切破碎后的钢筋长度大多在100 mm以内,破切钢筋较易排出。

本文重点探索了不同刀盘刀具配置对钢筋混凝土管节的切削效果,验证了刀盘切削钢筋混凝土管节的可行性。后续可深入探索刀盘直接切削大直径钢筋的可行性,或在刀盘切削其他材质老旧管节破切机制及开挖刀盘形式上进行深入研究。