矩形顶管隧道F型承插接头抗弯性能试验研究

许有俊, 庞跃魁, *, 张 朝, 聂绪致, 张 旭, 刘天宇

(1. 内蒙古科技大学土木工程学院, 内蒙古 包头 014010; 2. 内蒙古科技大学矿山安全与地下工程院士专家工作站, 内蒙古 包头 014010; 3. 内蒙古科技大学内蒙古自治区高校“城市地下工程技术研究中心”, 内蒙古 包头 014010)

0 引言

近年来,矩形顶管法在修建地下过街通道、地铁车站、地下商业街等城市隧道工程中得到了广泛应用,具有断面利用率高、不中断地面交通、对周围环境影响小等特点,发展前景广阔。矩形顶管接头构造通常采用F型承插接头,该接头构造能够满足隧道对防水及细微变形的需求。与盾构隧道、地下综合管廊等地下结构类似,接头处由于结构的不连续性以及接头自身刚度较小,属于薄弱部位,在施工扰动、地下水位变化、隧道上方荷载剧变等一系列因素作用下,易导致接头发生弯曲变形,从而使得接头防水失效甚至结构破坏,危及隧道运营安全。

目前,国内外学者针对顶管、盾构隧道、地下综合管廊等相关结构的接头开展了诸多的研究工作,并取得了较为丰硕的成果。朱合华等[1]针对曲线矩形顶管提出梁-接头模型,用以模拟管节接头的不连续性及其施工中的力学性态。丁文其等[2]建立管节-接头模型,并结合弹性地基梁法对顶管施工进行计算分析。许有俊等[3-4]采用ABAQUS对矩形顶管接头剪切性能进行分析,并就接头弯曲变形下防水橡胶圈的受力特性和密封性展开研究。张鹏等[5]对曲线钢顶管接头的防水橡胶圈进行数值模拟,分析橡胶圈的受力变化、接触压力和接头安装力。封坤等[6-7]开展了大型模型试验,对高水压作用下盾构隧道接头的抗弯力学性能、接头破坏形式进行研究。Zuo等[8]对高水压下盾构隧道接头开展1∶1原型弯曲试验,分析螺栓受力、接头变形及接头破坏特征。Liu等[9]通过足尺试验,研究地铁隧道管片接头的弯曲承载能力,并对其失效机制进行分析。李兆平等[10]通过数值模拟,对预制装配式地铁车站榫槽式接头的力学性能进行研究。胡翔等[11]对预制综合管廊承插式接头的受力性能、接头变形、接头刚度等进行试验研究。王鹏宇等[12]对现浇型综合管廊进行数值模拟研究,并将所得承插型接头的变形情况与现场实测值进行对比分析。

现有盾构隧道与综合管廊的接头研究可为开展矩形顶管接头抗弯性能分析提供一定思路,但由于接头构造及接头连接形式等存在显著差异,且在地基与结构相互作用的影响下,矩形顶管隧道F型承插接头弯曲变形时的接头抗弯性能、变形规律、破坏特征等可能存在显著差异。为此,本文通过设置等效地基弹簧来模拟地基与顶管间的相互作用,开展矩形顶管隧道F型承插接头抗弯试验,对F型承插接头弯曲变形下的相关性能进行研究。

1 试验概况

1.1 管节构造及材料指标

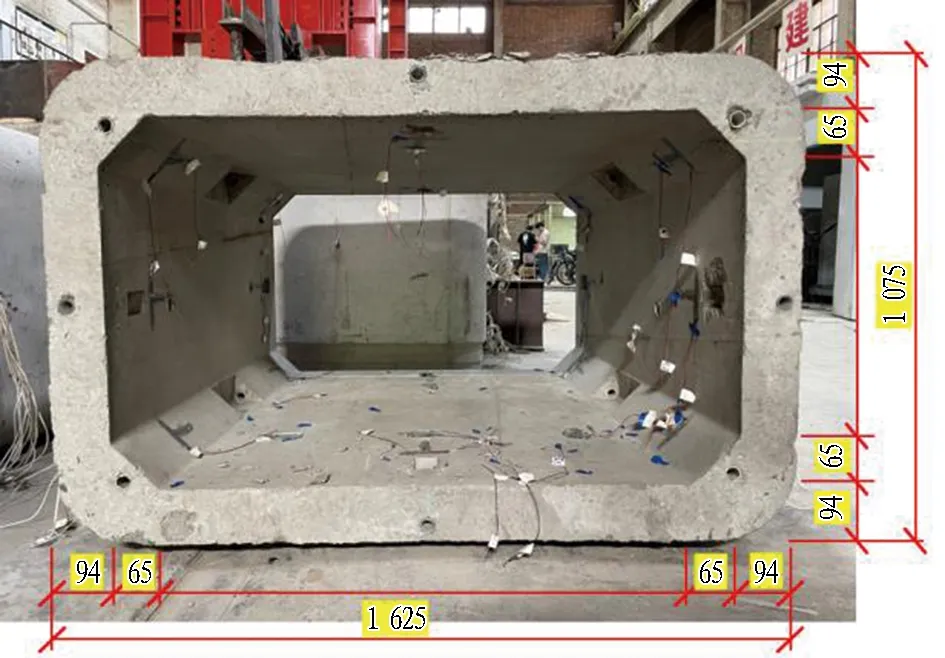

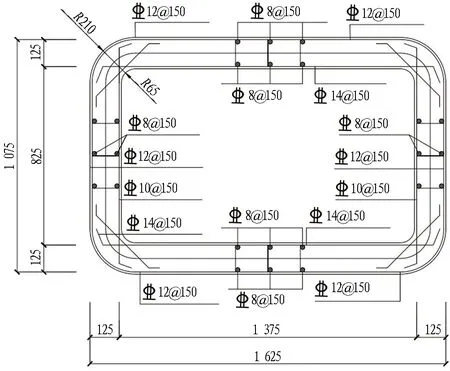

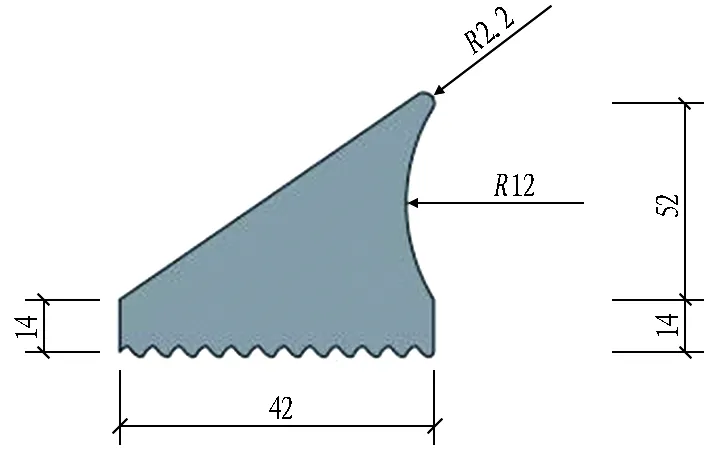

试验管节原型为包头市某地下过街通道,采用顶管法修建完成。考虑到研究目标及试验加载条件,矩形顶管试验管节尺寸为1 500 mm×1 625 mm×1 075 mm(长×宽×高),其F型承插接头构造如图1所示。管节截面尺寸及配筋如图2所示。装配过程中通过钢套环挤压插口橡胶圈套装完成,从而达到接头防水以及抵抗变形的目的,其橡胶圈断面尺寸如图3所示。管节采用C50混凝土浇筑成型,钢套环采用10 mm厚Q235钢成环制作,并在浇筑时埋置于管节承口端。接头在装配前先于插口端套设防水橡胶圈,再通过轴向顶力顶进完成装配。

(b) 接头承口端

(c) 接头插口端图1 接头构造(单位: mm)Fig. 1 Joint structure (unit: mm)

图2 管节截面尺寸及配筋(单位: mm)Fig. 2 Cross-section size and reinforcement (unit: mm)

图3 鹰嘴橡胶圈断面尺寸(单位: mm)Fig. 3 Olecranon rubber section size (unit: mm)

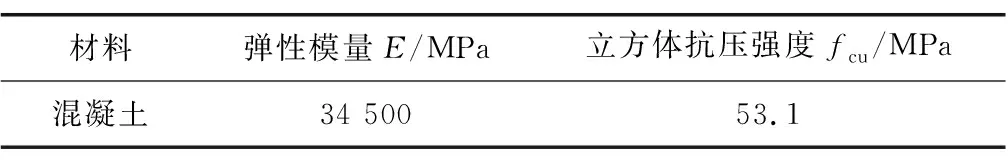

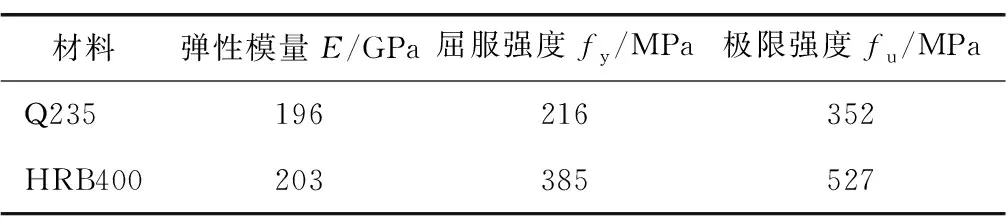

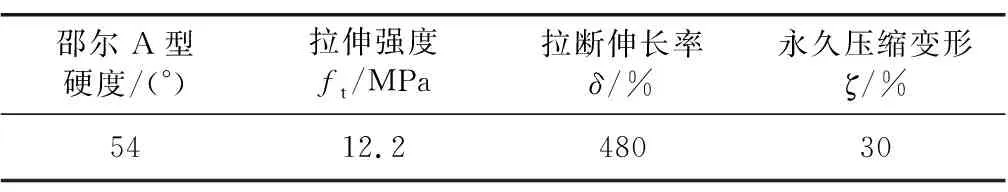

混凝土材料力学性能指标如表1所示,钢材力学性能指标如表2所示,鹰嘴橡胶圈力学性能指标如表3所示。

表1 混凝土材料力学性能指标Table 1 Mechanical properties of concrete

表2 钢材力学性能指标Table 2 Mechanical properties of steel

表3 鹰嘴橡胶圈力学性能指标Table 3 Material properties of rubber ring

1.2 试验方法与加载工况

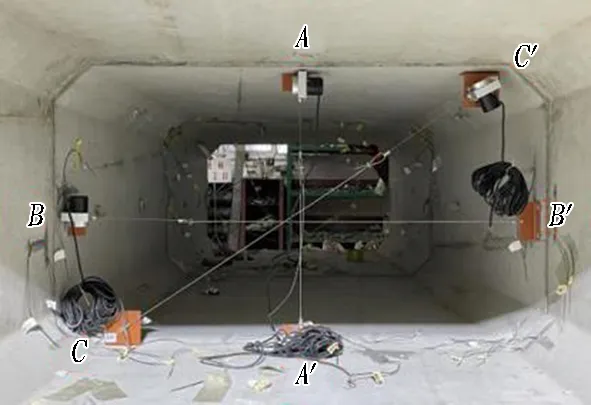

矩形顶管F型承插接头弯曲试验每组工况采用2个管节拼装而成,全长3 m。管节两侧壁外侧布置有水平限位装置,防止装配误差过大导致加载过程中管节受荷载偏心作用而发生接头扭转或侧翻。试验中通过反力架上端千斤顶施加荷载,并通过分配梁等荷传递至接头两侧管节,从而完成接头弯曲加载。接头弯曲试验如图4所示。

图4 接头弯曲试验Fig. 4 Bending test of joint

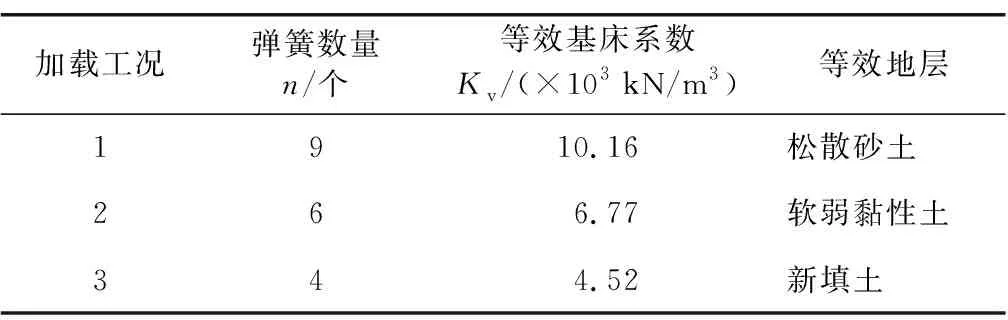

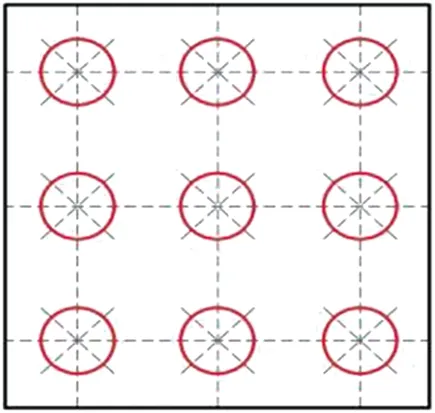

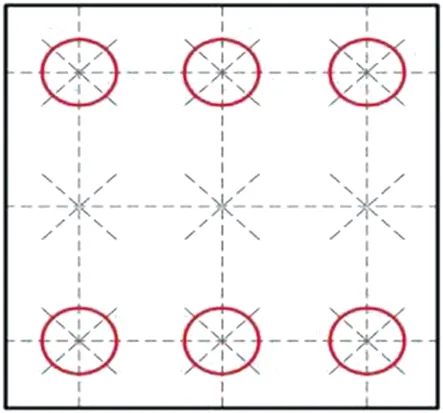

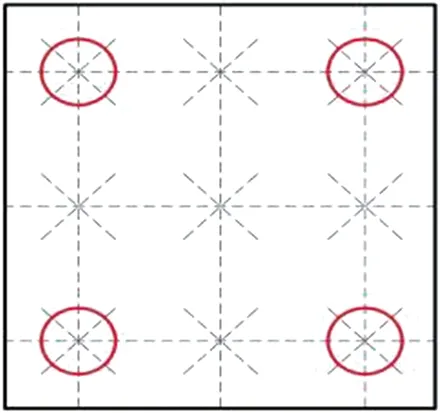

为模拟实际工程中地层对管节的竖向约束作用,采用在管节底部均匀布置等效地基弹簧的方式来实现地层对管节的竖向支撑[13],并通过改变等效地基弹簧的数量,来模拟不同的地层条件。根据加载测得所制作的单根等效地基弹簧刚度k=1 734 kN/m,根据地层条件的差异,设计3种加载工况,试验工况设计如表4所示。弹簧数量根据9、6、4个3种形式均匀布置,按照地基发生单位位移所产生的地基反力相等的原则,即n·k=Kv·S,可计算得到等效地基刚度。其中,n为等效地基弹簧数量,S为顶管底板面积,Kv为等效基床系数。弹簧支承布置形式如图5所示。此外,弹簧上部套设有钢盖板以增大弹簧与管节的接触面积,防止应力集中造成破坏。

表4 试验工况Table 4 Test conditions

(a) 9个弹簧

(b) 6个弹簧

(c) 4个弹簧

(d) 弹簧布置实况图图5 弹簧支承布置形式Fig. 5 Spring support

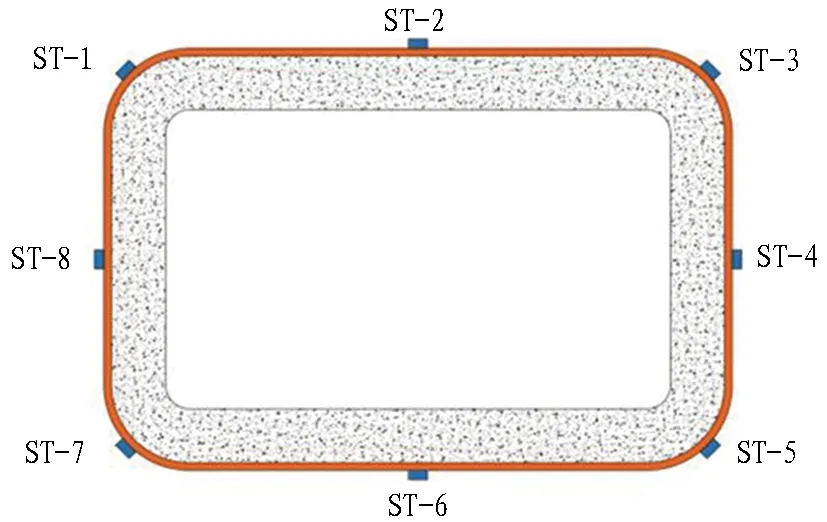

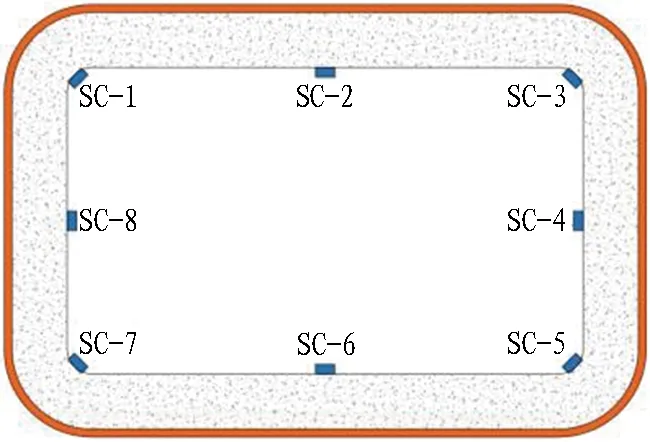

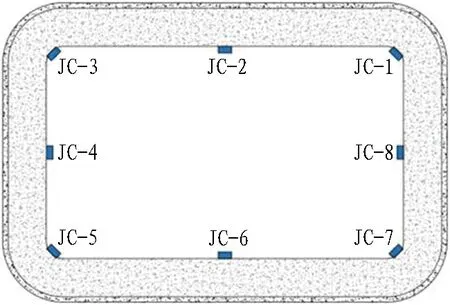

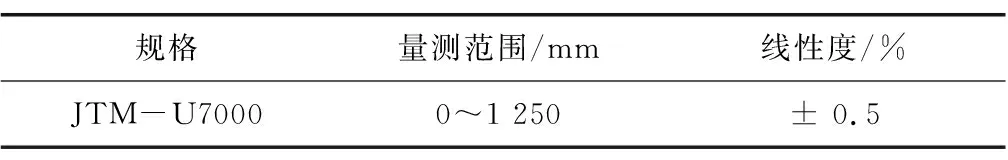

试验中接头为主要变形部位,故在接头处混凝土和钢套环布置环向应变片,用以观测接头处顶底板、侧壁以及腋角处的变形规律。为研究加载过程中管节接头横断面变形情况,在接头处布置有水平向、垂直向和斜对角方向的3道拉线式位移计。此外,沿管节纵向在等效地基弹簧处布设有竖向位移计,用以研究管节弯曲变形。应变测点与位移计布置形式如图6所示。拉线式位移计相关技术指标如表5所示。

(a) 钢套环应变测点

(b) 承口端混凝土应变测点

(c) 插口端混凝土应变测点

(d) 拉线式位移计

(e) 位移计布设图6 应变测点与位移计布置Fig. 6 Measuring point layout

表5 拉线式位移计相关技术指标Table 5 Wire displacement gauge index

拉线式位移计变形计算公式为

L=K(Ui-U0)。

式中:L为拉线式位移计的位移量,mm;K为仪器标定系数;Ui为拉线式位移计的实时数值;U0为拉线式位移计的初始数值。

试验加载采用位移控制完成接头弯曲试验,考虑到加载初期接头试验现象细微,故加载制度前4级每级增量为5 mm,从第5级开始每级增量控制为3 mm,加载至接头产生较大破坏,则停止试验。本试验旨在研究F型承插接头在弯曲变形下的受力性能与变形特征,为了避免管节接头两侧弯曲效果差异过大,在加载过程中通过分配梁将上部荷载均匀传递至接头两侧,使管节接头部位尽可能接近为纯弯曲。

2 试验结果分析

2.1 接头受力变形

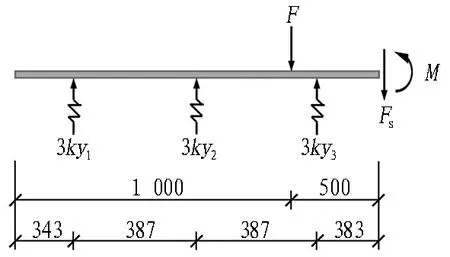

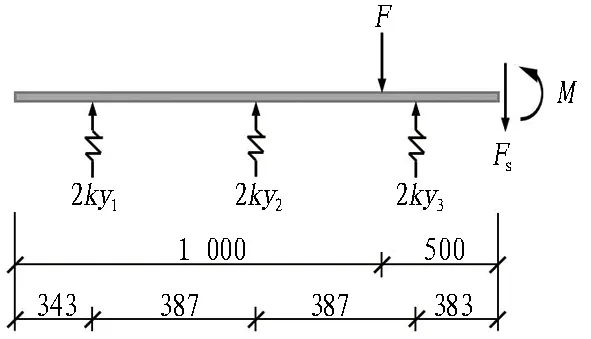

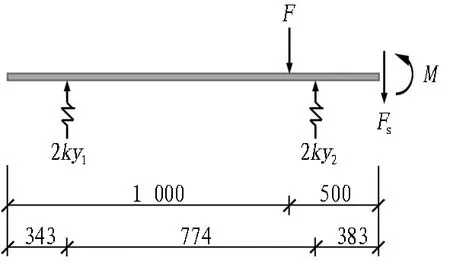

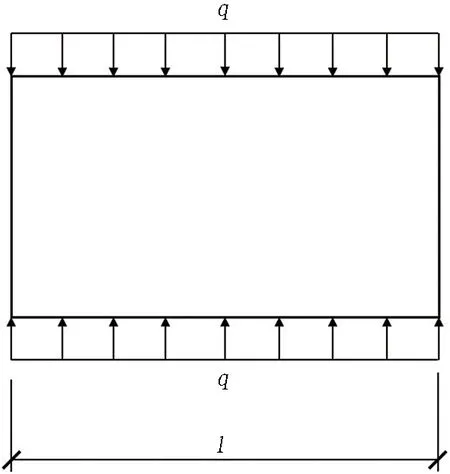

管节受力简图如图7所示。其中:F为上部千斤顶荷载,可根据传感器直接得到;kyi(i=1,2,3)为等效地基弹簧反力;Fs为接头剪力。根据受力平衡∑M=0可以求得接头弯矩M,接头弯矩变化如图8所示。

(a) 9个弹簧(Kv=10.16×103kN/m3)

(b) 6个弹簧(Kv=6.77×103kN/m3)

(c) 4个弹簧(Kv=4.52×103kN/m3)图7 管节受力简图(单位: mm)Fig. 7 Force diagram of pipe joint (unit: mm)

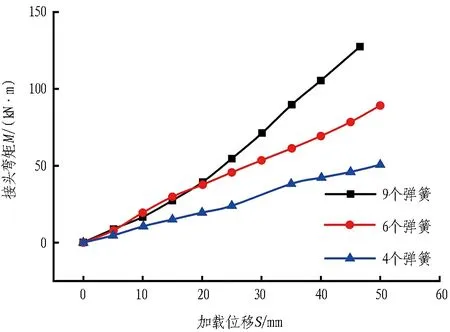

图8 接头弯矩变化Fig. 8 Joint bending moment curves

可以看出,在相同的加载位移下,地基刚度越大,管节接头所承受的弯矩就越大。

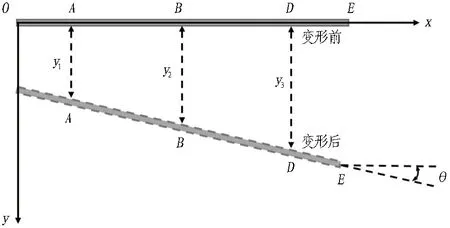

在弯曲变形过程中,接头部位会产生明显的张开变形,接头张开示意图如图9(a)所示。其中,A、B、D为等效地基弹簧布设位置,E为接头部位。由于试验中管节加载倾斜程度较小,故而竖向位移按照直线近似处理,根据A、B、D3点竖向位移,可拟合出管节变形曲线,对曲线E点求导即可得到单侧管节张开角θ,则接头张开量为2θ。

(a) 接头张开示意图

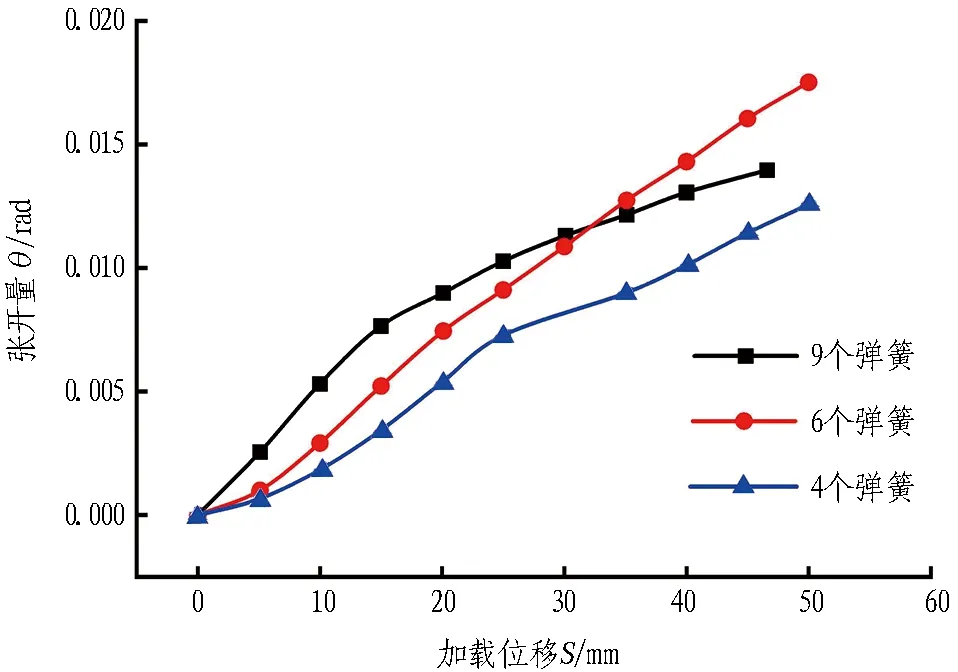

(b) 接头张开变形图9 接头张开量变化Fig. 9 Joint opening variety

接头张开变形如图9(b)所示。可以看出,接头张开量随着加载位移的增大而持续增大。在9个弹簧下,当加载至15 mm时,接头张开量变化趋势减缓,与此同时,观察到管节顶底板中部靠近舱室内侧处开始出现细微裂缝,随着加载位移增大,微裂缝持续扩展并贯通。表明管节上部施加位移时,除了使接头产生张开变形外,还有一部分位移量转由管节自身变形所承担,从而接头张开量增加速率减缓。

同样,在6个弹簧下,当加载至20 mm时,管节顶底板中部处开始出现细微裂缝,接头张开量变化速率减缓。在4个弹簧下,当加载至30 mm时,管节顶底板中部处开始出现细微裂缝,接头张开量变化速率也出现减缓。

以上结果表明,当荷载达到某一量值时,管节顶底板将开始出现裂缝,其变形速度加快,使得接头张开量变化曲线增速减缓。此外,由于地基刚度不同,使得达到这一荷载所需要施加的加载位移也表现出差异,地基刚度越大,施加位移就越小,反之亦然。

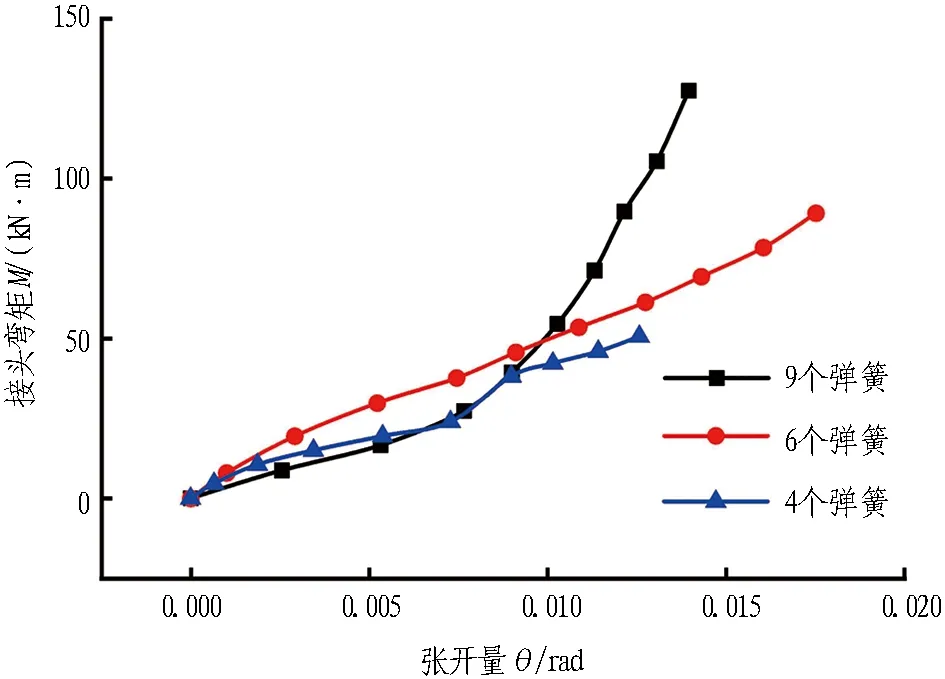

根据接头处弯矩及张开量的变化,可进一步得出接头弯曲刚度变化曲线,如图10所示。

图10 接头弯曲刚度变化曲线Fig. 10 M-θ curves

接头弯曲刚度大致可分为2个阶段。1)当张开量小于等于0.007 rad时,管节自身混凝土未产生开裂,接头张开变形主要为钢套环变形产生,此时接头刚度主要由钢套环刚度控制,各等效地基下接头弯曲刚度差异较小。2)当张开量大于0.007 rad时,结合张开量变化曲线可知,此时管节顶底板中部开始出现细微裂缝,并随着上部加载位移持续增大,微裂缝进一步扩展并贯通,管节自身开始产生较大变形,从而导致接头张开量变化减缓,进一步导致接头弯曲刚度变化曲线斜率增大。

由图10可得到各等效地基下2个阶段的接头抗弯承载力,如表6所示。

2.2 接头横断面变形

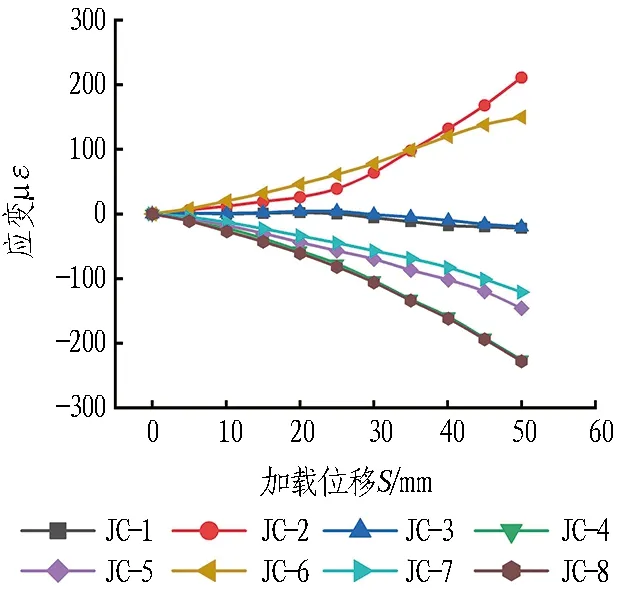

2.2.1 拉线式位移计变化

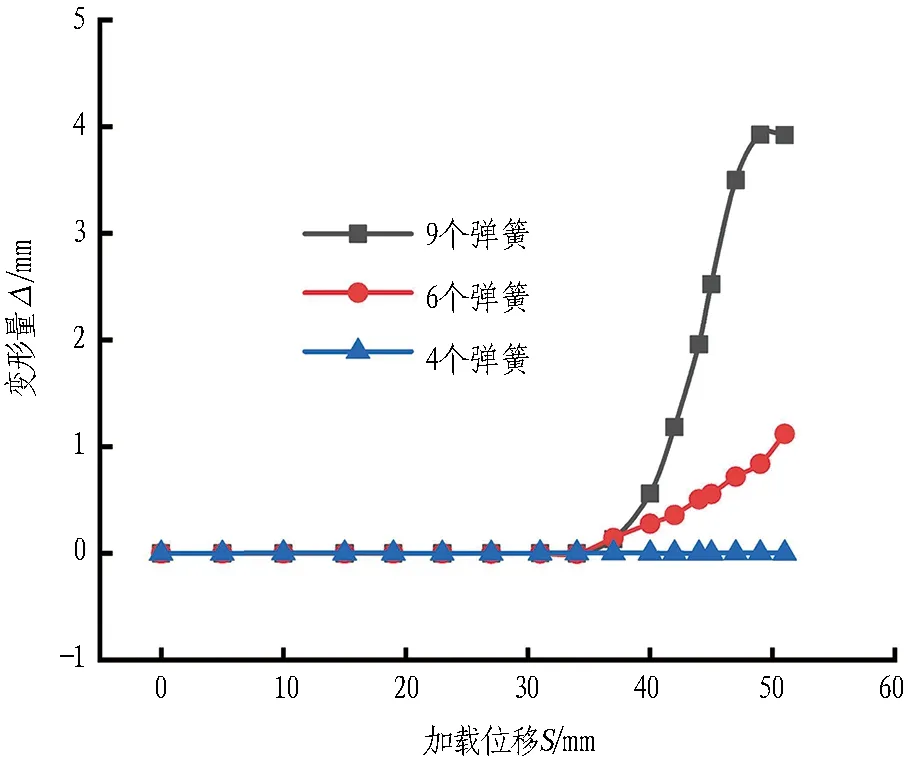

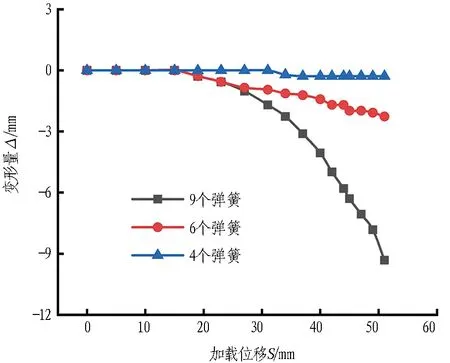

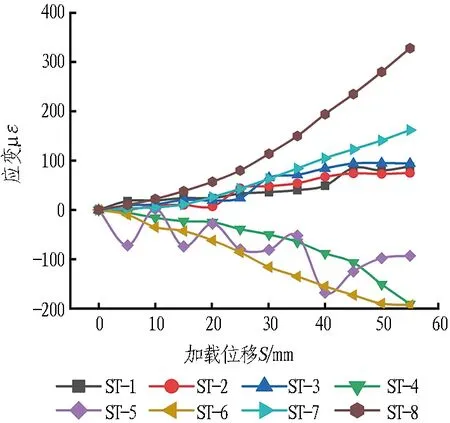

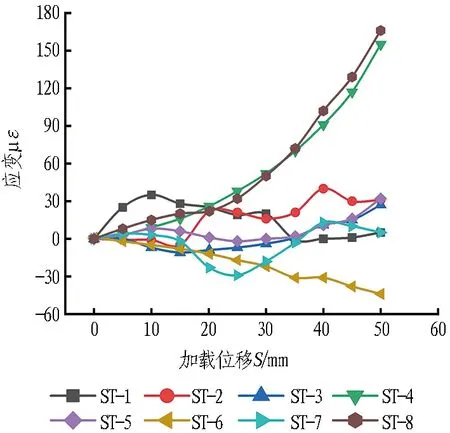

通过拉线式位移计可以观测到加载过程中接头处横断面的变形情况,其中拉线式位移计拉伸时数值为正,缩短时数值为负。接头处水平向、竖直向以及斜对角方向3个方向的接头横断面变形如图11所示。

(a) 水平向

(b) 竖直向

(c) 斜对角方向图11 接头横断面变形Fig. 11 Joint cross-section deformation

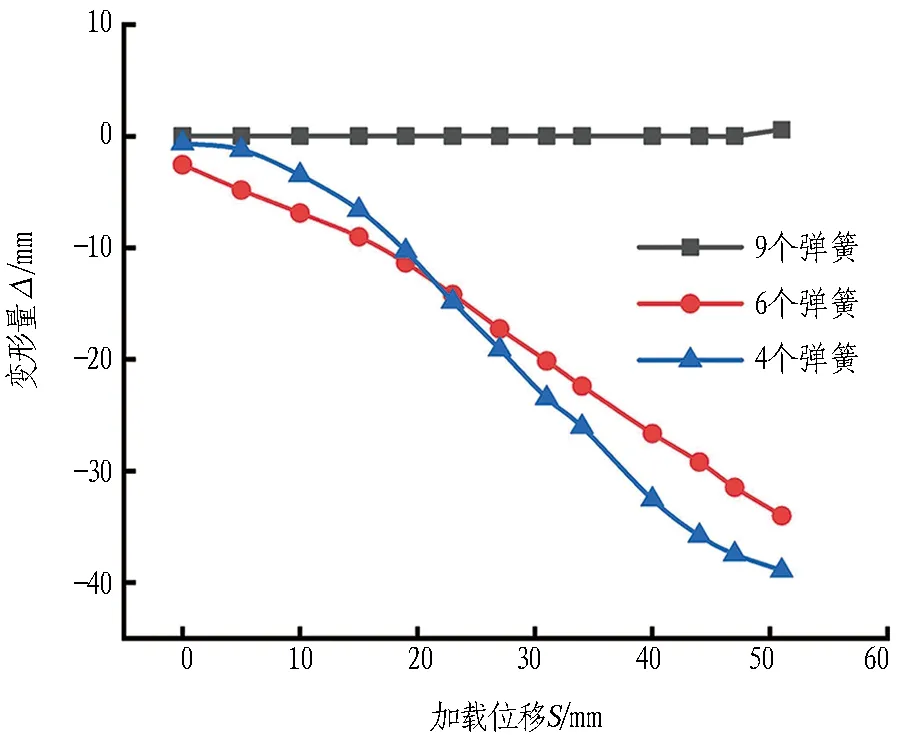

各等效地基下水平向拉线式位移计表现为不同程度的拉伸变形,当加载位移达到30 mm后,侧墙发生向外弯曲,与此相对应,侧墙中部外侧混凝土开始出现细微裂缝。此外,在相同加载位移下,地基刚度越大,管节产生的水平向变形就越大。

竖直向拉线式位移计表现为不同程度的缩短变形,其变形特征同样表现出地基刚度越大,管节产生的变形越大,并且上部加载位移达到15 mm后,顶底板已开始发生变形,表明加载过程中顶底板比侧墙受力更加明显。

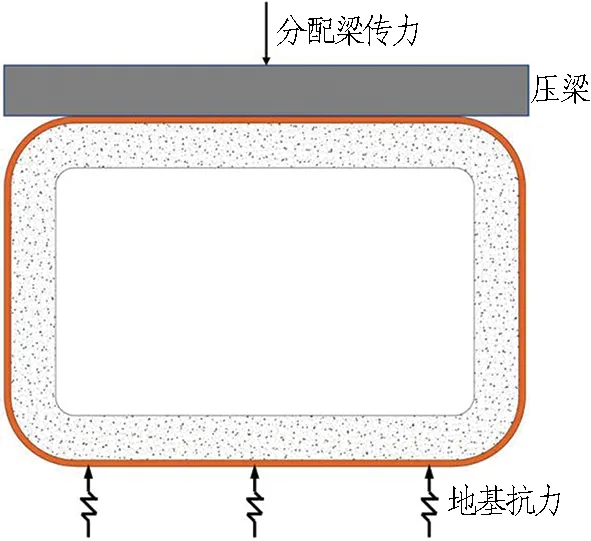

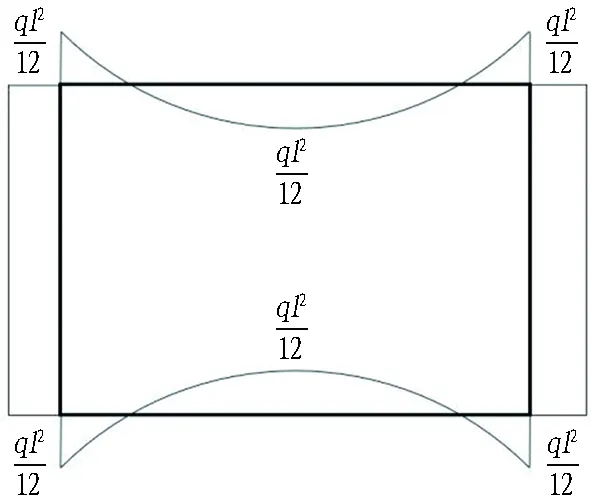

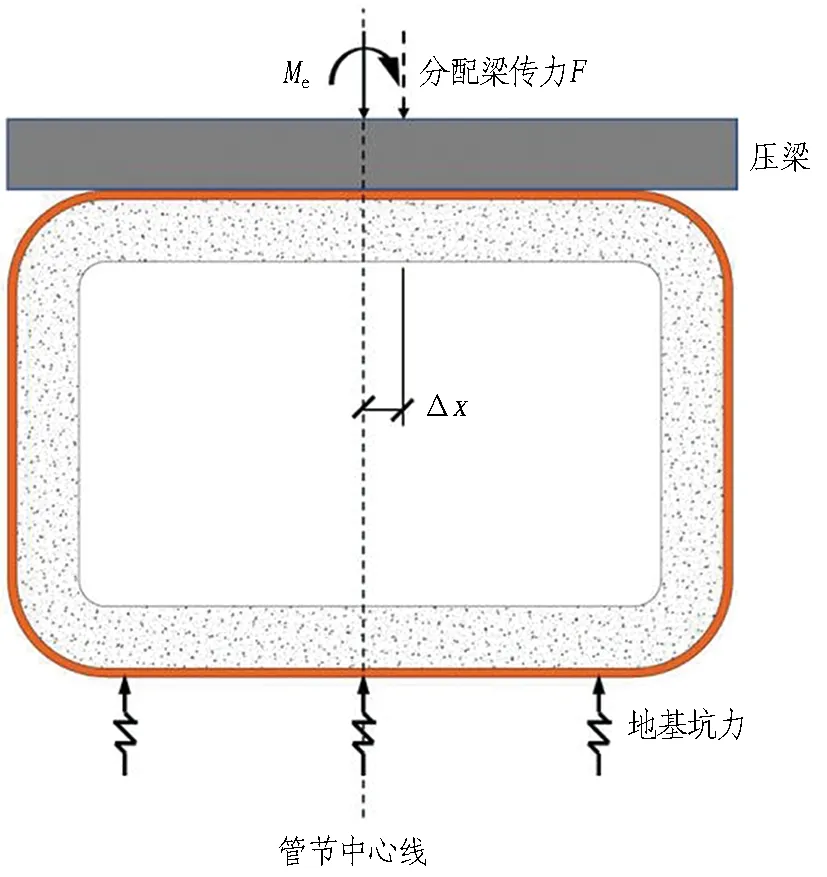

管节横断面受力情况如图12(a)所示。取某一横断面进行受力分析,根据其受力情况,认为压梁是绝对刚性的,地基抗力也等效为均布荷载,那么根据竖向的受力平衡,并忽略管节腋角,其大致受力如图12(b)所示。混凝土结构由于抗拉强度低,为此主要考虑弯矩作用,其弯矩变化如图12(c)所示。可以看出顶底板中部、腋角、侧墙弯矩最大,但实际情况中压梁并非绝对刚性,荷载主要集中在顶板中部,腋角和侧墙弯矩由顶底板传递而来,相应地,其余部位弯矩小于顶底板中部弯矩。所以在试验过程中,顶底板内侧中部混凝土先开裂。

(a) 管节受力

(b) 受力简化

(c) 管节弯矩图12 横断面受力情况Fig. 12 Cross-section stress

在斜对角方向,9个弹簧下管节未发生明显变形,6个弹簧与4个弹簧下斜对角均随着加载位移而产生不同程度的压缩变形。在水平向与竖直向拉线式位移计变形较小的前提下,若斜对角拉线式位移计变形较大,表明加载过程中管节发生了扭转变形。结合3道拉线式位移计可以判断出,在9个弹簧下管节未发生明显扭转,而在6个弹簧和4个弹簧下,受荷载偏心影响,管节发生了一定的扭转变形。该原因可能为千斤顶与管节横断面中心线不一致所致,千斤顶与分配梁在同一截面处,在人为装配误差下,会使得分配梁传力与管节横断面中心线有初始偏差Δx,从而使得管节上部荷载产生额外的偏心矩Me,大小为Me=F×Δx,即使初始偏差很小,但当加载位移较大时,施加于管节上部的荷载F也较大,从而使得偏心矩Me作用影响增大,使得管节出现扭转现象。偏心距作用如图13所示。该现象也反映出当上部荷载为偏心荷载作用时,管节受力非对称将使得管节发生扭转变形。

图13 偏心距作用Fig. 13 Eccentric moment action

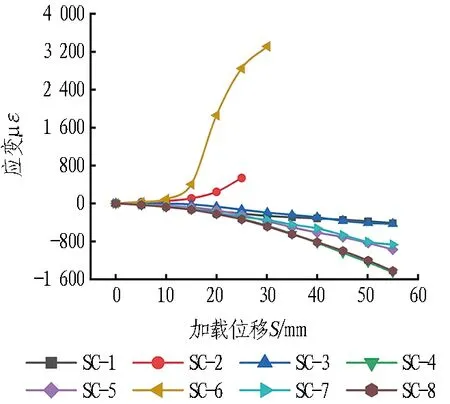

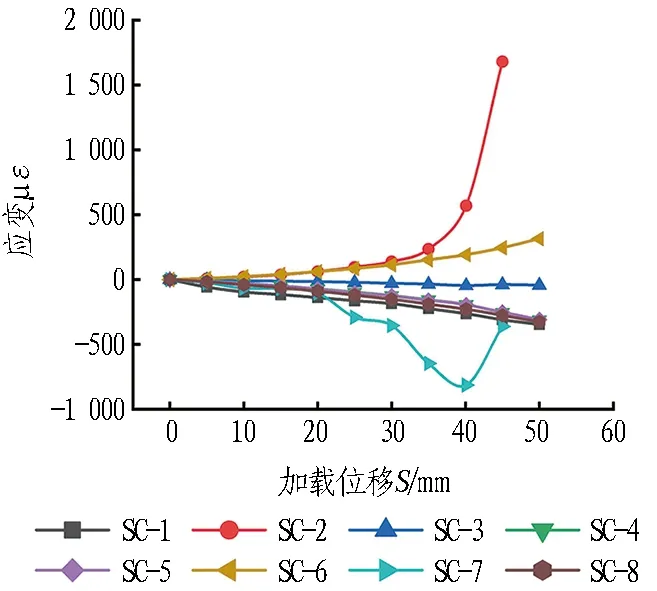

2.2.2 接头混凝土应变

1)试验过程中对接头承插口两端的混凝土应变进行观测,各等效地基下承口端混凝土应变如图14所示。由图14可以看出,各等效地基工况下,顶底板中部内侧表现为受拉,侧墙中部内侧及腋角内侧各部位均表现为受压。此外,顶底板中部应变增长速率最快,侧墙中部测点应变增长速率次之,而腋角处应变变化幅度较小,表明上部荷载作用下,顶底板中部及侧墙中部为主要受力变形区域,且顶底板受力变形更加敏感。

在定义2.1(1)和(2)中,令x = y, 便可得定义1.6(HF2)和(HF3),于是下列结论成立:

(a) 9个弹簧

(b) 6个弹簧

(c) 4个弹簧图14 承口端混凝土应变Fig. 14 Socket concrete strain

根据现场加载情况,在9个弹簧下,当位移加载至15 mm时,顶底板中部开始出现细微裂缝,与此相对应,可以看出此时顶底板应变增加速率明显加快。同样,在6个弹簧下,当位移加载至20 mm时,顶底板出现细微裂缝且应变增速加快。在4个弹簧下,当位移加载至30 mm时,顶底板开裂且应变增速加快。

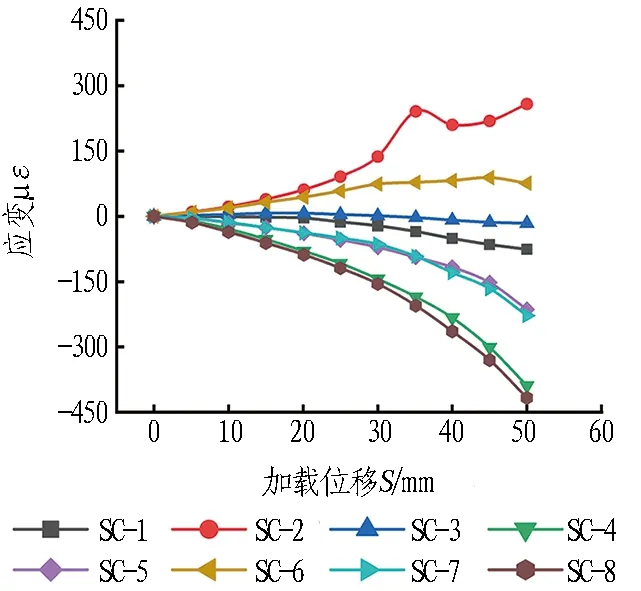

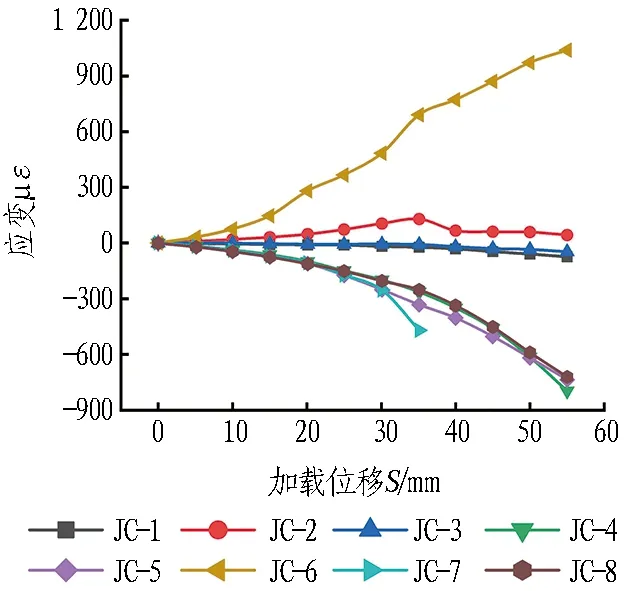

2)插口端混凝土应变如图15所示。由图15可以看出,插口端与承口端混凝土相同位置处的应变变化规律相似,在管节承受上部荷载发生弯曲变形过程中,顶底板中部内侧表现为受拉,侧墙中部内侧以及各腋角内侧均表现为受压,且顶底板中部与侧墙中部受力较为突出,该位置处应变增长最为明显。

(a) 9个弹簧

(b) 6个弹簧

(c) 4个弹簧图15 插口端混凝土应变Fig. 15 Jack concrete strain

根据以上承插口两端各测点混凝土应变可以判断出,管节在弯曲加载中接头横断面表现为“被压扁”的变形趋势,其所得规律与拉线式位移计所测结果一致。加载初期管节混凝土应变与拉线式位移计变形较小,表明上部荷载作用对管节结构变形影响较小。随着加载位移的持续增大,更多的测点表现出应变速率加快的趋势,拉线式位移计数值变化速率也相应增大,管节开始出现裂缝,表明随着管节混凝土的开裂及裂缝的扩展,更多的变形开始由管节结构自身承担。

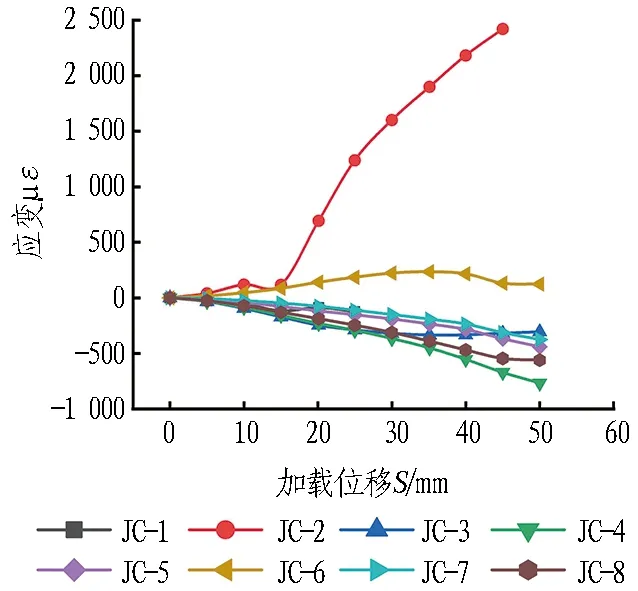

2.2.3 钢套环变形

加载过程中接头处钢套环为主要受力部位。随着加载位移的持续增大,钢套环与插口端混凝土逐渐接触且其接触压力不断增加,使得钢套环各部位发生不同程度的翘曲变形。各等效地基下钢套环应变如图16所示。

(a) 9个弹簧

(b) 6个弹簧

钢套环变形主要集中在侧墙中部及顶底板中部,侧墙中部应变变化幅度最为明显,且多处于受拉状态,顶底板处钢套环变形也较为明显,且多表现为受压。

此外,可以看出当加载位移小于等于10 mm时,钢套环各部位应变变化较小,而当加载位移大于10 mm时,钢套环各部位应变变化幅度增大。通过接头构造可知,其原因主要为加载初期钢套环与接头橡胶圈挤压所致,插口端混凝土并未与钢套环产生接触,从而挤压导致钢套环变形较小,随着加载位移的持续增大,钢套环与插口端混凝土接触建立,其接触压力不断增大致使钢套环产生较大变形。

根据接头处钢套环变形规律可以看出,其表现出“被压扁”的变形趋势,原因可能与对应位置的混凝土变形有关。浇筑管节时,钢套环埋置于接头承口端,沿长度方向一半长度内表面与接头混凝土存在粘接作用,因此,使得钢套环变形规律与对应位置处混凝土变形规律有着密切联系。

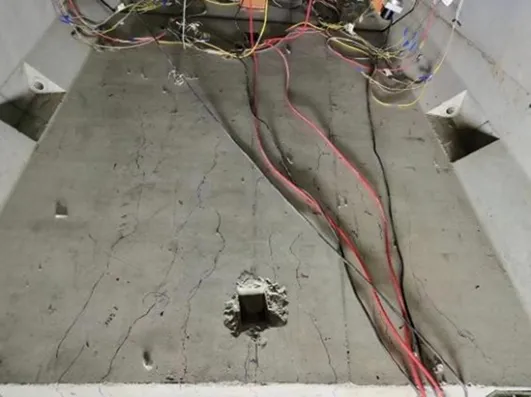

2.3 弯曲破坏特征

接头混凝土顶底板中部及侧墙中部为主要受力部位,且顶底板受力变形最为明显,该部位挠曲应力最大。在加载过程中,顶底板中部内侧将率先出现细微裂缝,随着加载位移不断增大,微裂缝不断扩展且相互贯通,并且侧墙中部外侧混凝土也将出现细微裂缝。此外,在弯曲变形过程中,承插口两端顶板混凝土会发生相互挤压,从而导致顶板处混凝土被压碎。各部位混凝土破坏特征如图17所示。

(a) 顶板混凝土裂缝

(b) 底板混凝土裂缝

(c) 侧墙混凝土裂缝

(d) 顶板混凝土被压碎图17 混凝土破坏特征Fig. 17 Concrete failure characteristics

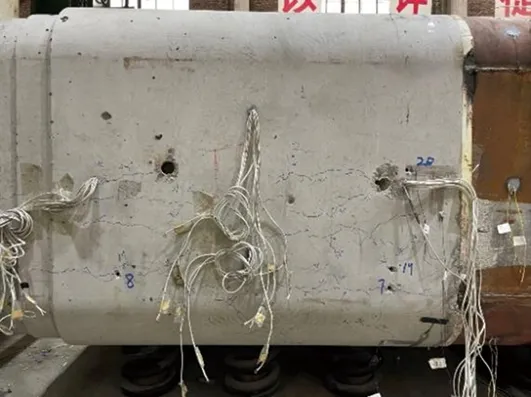

随着接头弯曲变形不断加大,插口端混凝土与钢套环的相互作用逐渐增强,接头弯曲变形主要由钢套环变形所主导,在插口端混凝土与钢套环挤压过程中,会使钢套环发生翘曲。钢套环翘曲变形如图18所示。

图18 钢套环翘曲变形Fig. 18 Steel collar warping

3 结论与讨论

通过对矩形顶管F型承插接头开展弯曲试验,对不同等效地基下F型承插接头的受力性能、变形规律及破坏特征等进行研究,得出以下结论。

1)在接头发生弯曲变形初期,接头弯曲变形主要为钢套环变形。随着加载位移不断增大,管节顶底板中部混凝土将发生开裂,由于管节自身变形使得接头张开量随着加载位移的增大出现减缓,接头抗弯刚度变化曲线斜率增大。

2)与接头张开变形相对应,接头抗弯刚度以张开量0.007 rad为界限大致分为2个阶段。第1阶段主要表现为钢套环变形,各等效地基下抗弯刚度差异较小。第2阶段管节开始出现明显的自身变形,表现为地基刚度越大,抗弯刚度越大。

3)顶底板中部和侧墙中部为主要受力部位。顶底板中部内侧受力最为明显,该部位挠曲应力最大,加载过程中会率先开裂。随着荷载不断增大,侧墙中部外侧随后也会出现开裂。

4)拉线式位移计变形、混凝土应变和钢套环应变变化规律具有一致性,均表明弯曲加载过程中管节有“被压扁”的变形趋势。

5)钢套环与插口端混凝土接触的建立会使得钢套环受挤压产生的变形加快,且受挤压作用,顶板处混凝土会被压碎。

本试验由于加载条件的限制,未考虑管节间轴力约束的影响,使试验所得相关结果与实际可能略有差异,有待进一步的补充研究。此外,试验采用等效地基弹簧模拟地基的方式属于弹性地基梁局部变形理论,忽略了实际各部分土体之间的相互作用,有待进一步的深化研究。