某风洞喷管段大型柔板结构应力监测试验研究

朱文杰, 秦建华, 顾海涛, 李 平

(中国空气动力研究与发展中心 高速空气动力研究所,四川 绵阳 621000)

喷管段是风洞最重要的核心部段之一,其安全性、可靠性、准确成型直接影响风洞试验的流场品质,是获得高性能流场的关键[1]。某工程大型风洞采用半挠性壁喷管,其具有结构尺寸大、成型精度要求高、执行机构多等特征。喷管柔板成型需通过多组执行机构驱动型面组件实现,如何确保成型过程的安全性和可靠性至关重要,其中柔板变形是最为重要的环节。

在柔板成型过程中需要承受执行机构推(拉)力、机械结构的自重和气动载荷等共同作用,局部容易产生应力集中,尤其是执行机构发生故障(如别卡、出力不均[2]等异常)时,可能会对柔板产生损伤,甚至带来破坏性的影响[3]。因此,实现柔板结构应力信息的动态、实时监测,并结合柔板材料性能、许用应力等信息对故障进行预警,对于喷管调试、安全可靠运行具有重要意义。

为保障某风洞喷管段大型柔板结构调试、运行过程中的安全可靠,首先根据其结构、尺寸和材料属性等进行几何建模,通过有限元方法分析计算,得到柔板在全行程变形过程中应力集中的区域;然后根据理论计算结果,布设必要的电阻应变计监测点,建立了多通道实时应变、应力监测系统;最后,对柔板典型使用工况下运行过程中同步实时采集的数据进行分析。实测数据与有限元方法计算结果的一致性较好,验证了理论计算方法与所建立的监测系统的正确性和有效性,确保了该大型柔板结构变形过程中的安全可靠,为风洞柔板结构应力监测系统的计算分析、设计和实现积累了经验。本文所采用的分析、设计方法及建立的系统也可为其他类似结构的应力监测系统的设计和实施提供借鉴。

1 监测对象结构

1.1 结构组成

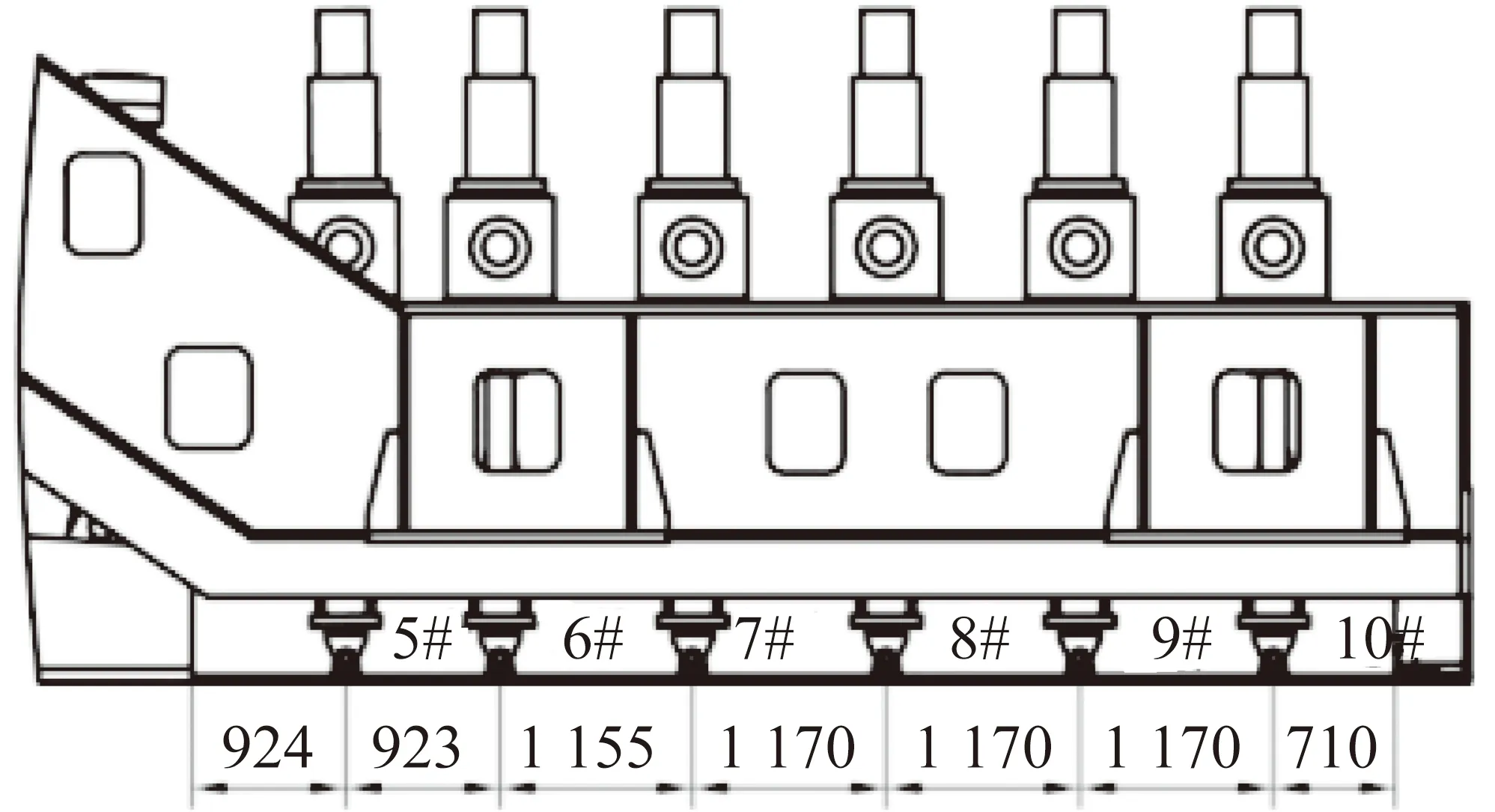

某风洞大型柔性板长7 860 mm、宽4 790 mm、厚40 mm,为结构钢材料。柔板材料的关键设计指标如下:杨氏弹性模量2.03×105MPa,设计许用应力400 MPa[4]。柔板共上/下2块,相对于风洞轴线呈对称分布,如图1所示。柔板正面为气流型面,需保持表面光滑,不布设传感器,传感器网络只布设在柔板背面。背面安装6组铰链座,用于连接执行机构和柔板。柔板中间配置有6组执行机构,如图2所示,每组执行机构通过2个伺服油缸同步驱动,使柔板发生变形,从而形成所需的型面。

图1 柔板结构及其安装示意图

图2 执行机构结构图

柔板在喷管段出口端通过螺栓与安装框架固定连接,另一端为自由随动结构,以确保柔板在弯曲变形过程中可沿风洞轴线方向进行一定距离的伸缩移动。连接柔板的6组铰链座的位置参数如图3所示。

图3 各铰链点的分布位置

1.2 使用工况

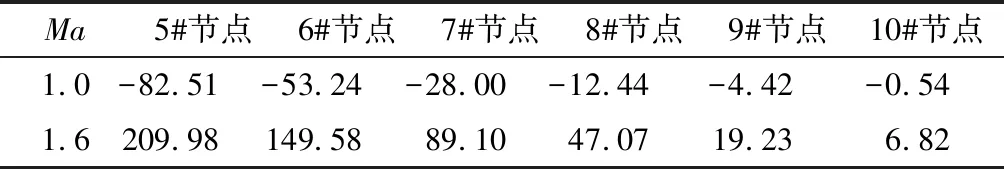

在声速型面即Ma=1时,驱动油缸回缩,柔板整体向上下安装框架方向弯曲,最大变形量约82 mm;在超声速型面即Ma>1.0时,柔板整体向风洞内流道轴线方向弯曲,最大变形发生在Ma=1.6时,最大变形量约209 mm。Ma=1和Ma=1.6工况下对应的6组执行机构的理论目标位置如表1所示。

表1 Ma=1和Ma=1.6工况下执行机构理论目标位置

表1的数值以柔板结构零位(即柔板不变形时的平直自由状态)为参考,油缸伸出数值为正,油缸缩回数值为负,10#节点对应柔板出口。

1.3 预期目标

开展本项研究旨在积累试验数据,掌握柔板变形过程中最大应力范围和应力集中区域,验证有限元计算分析方法的准确性,为开展此类大型柔板结构设计、材料选型和应用提供参考和指导;同时,为柔板的安全可靠运行提供在线实时监测和预警,以确保设备运行安全可靠。

主要技术指标包括:材料设计许用应力不小于400 MPa;应变栅尺寸≤(4±2) mm×(4±2) mm;应力监测范围-600~600 MPa;应力监测精度优于±8 MPa;应变采集系统精度优于1‰。

2 应力监测系统设计与实现

2.1 监测点选取

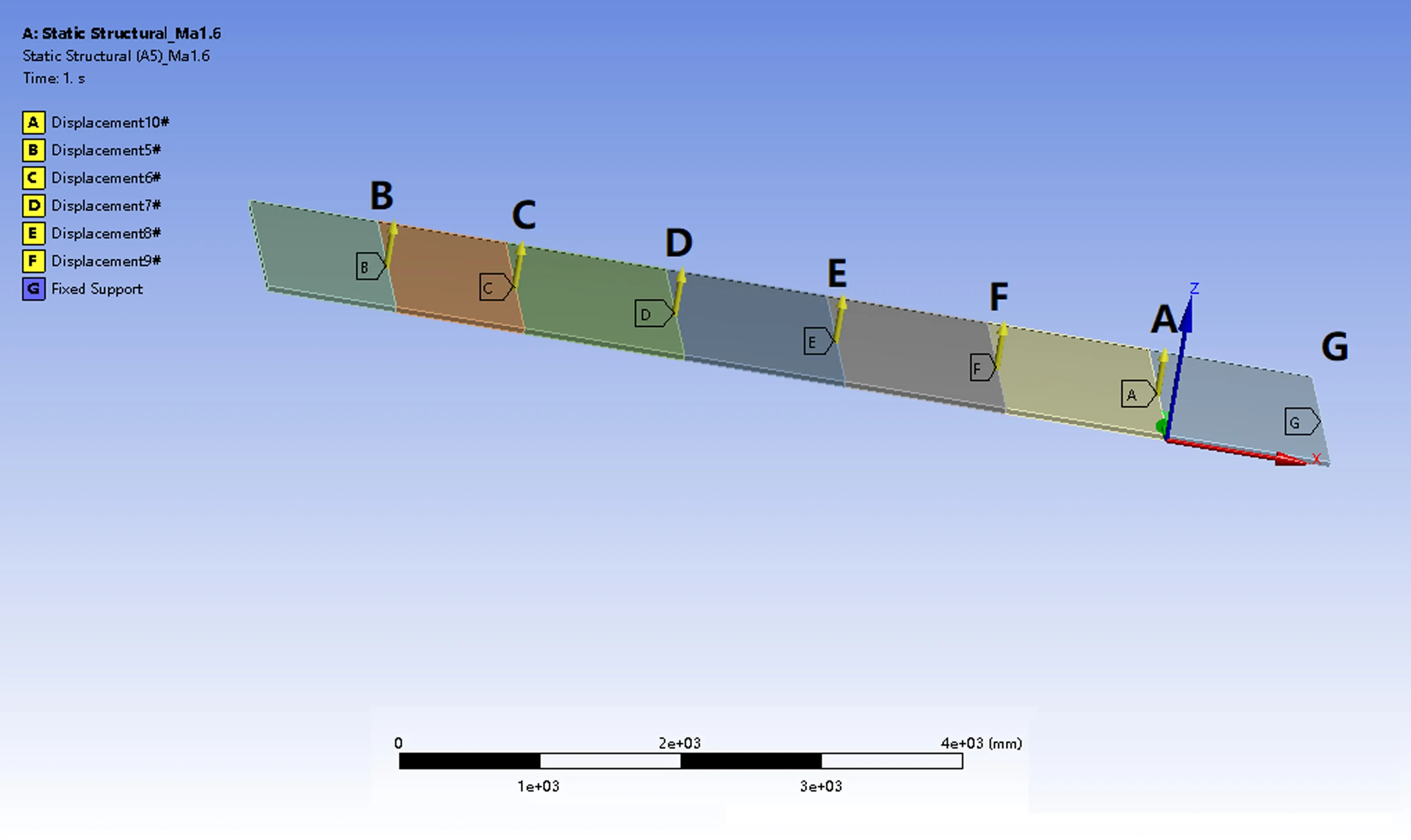

为确定合理的应力监测点的布设位置,尽可能准确地反映柔板的变形和受力情况,需要了解柔板结构在整个变形过程中的应力集中区域,为此根据第1节所述的柔板结构的几何尺寸和材料属性,建立图4所示的仿真计算模型[5-6]。因为该风洞柔板为上下对称结构,所以只对单侧面进行建模分析。

图4 边界条件及施加约束图示

对图4所示的模型施加边界和约束条件:在G位置(即柔板的右侧端面)施加固定约束,模拟喷管段出口的柔板固定连接工况;根据图3所示的几何尺寸,在图4中的A~F点位置按照表1中的数值分别施加对应的位移约束。

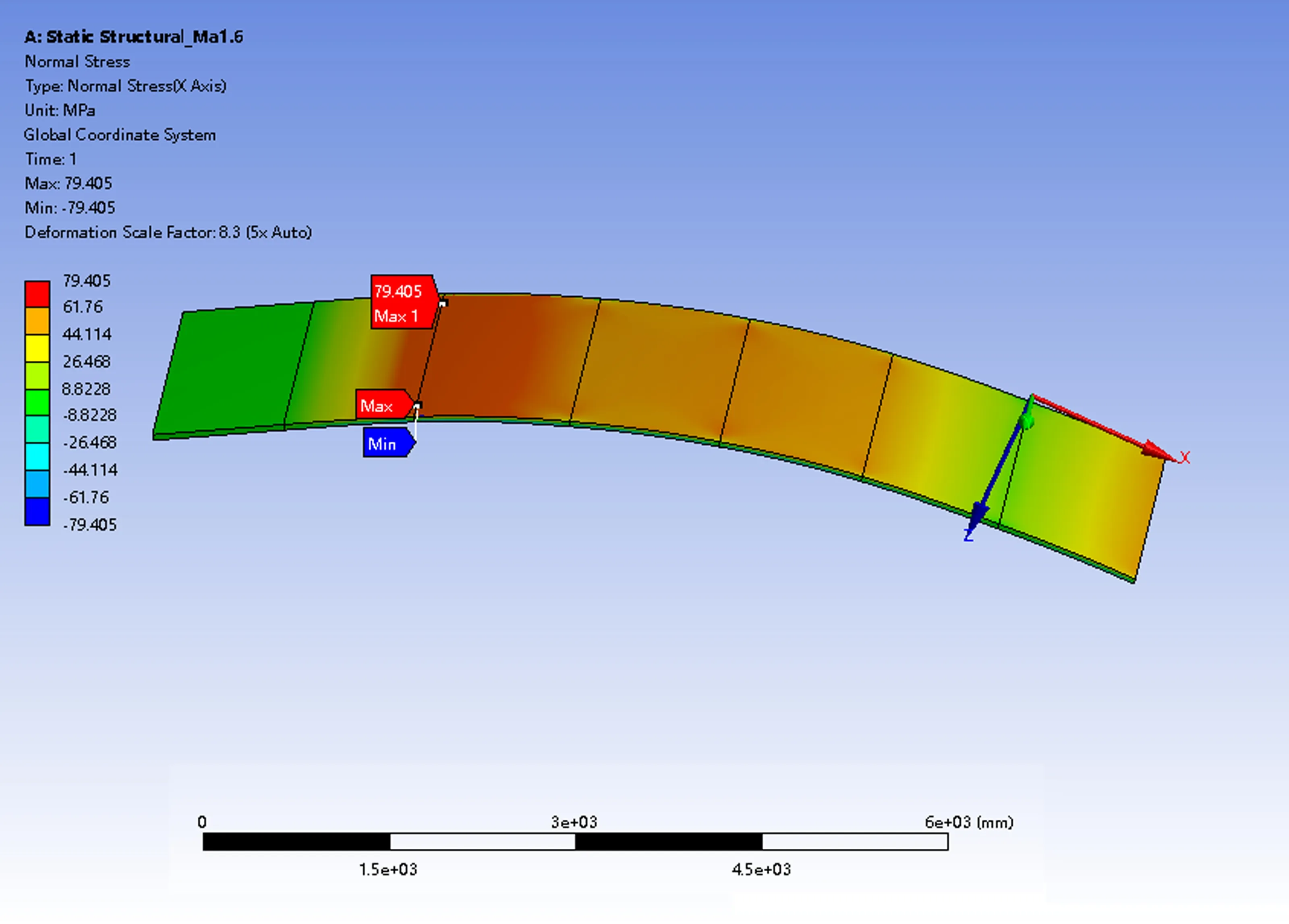

Ma=1.6工况下对应的柔板法向应力值计算结果如图5所示。可以看到,应力集中区分散在各个连接铰链的位置,并且在6#节点附近位置(对应图4中的C处)为整个柔板成型弯曲过程中法向应力最大的位置,约为79.41 MPa。由于柔板上下面一面伸展,应力值为正,另一面则压缩,应力值为负,故图5中云图显示的±79.41 MPa实际为柔板同一个纵向截面的正反两面应力值。

图5 Ma=1.6工况下型面对应各节点柔板受力计算结果

图6给出了Ma=1工况下对应的柔板型面法向应力值计算结果。可以得到与图5类似的结论,只是此时6组执行机构对应的目标位移值均为负值,故柔板整体变形方向与图5相反。从图6中可以看出,Ma=1时柔板局部应力集中区也为6#节点附近位置,应力最大值约为59 MPa。

图6 Ma=1工况下型面对应各节点柔板受力计算结果

根据上述有限元分析计算结果,柔板成型过程中应力集中的区域主要分布在6组执行结构与柔板的连接铰链位置,因此应变片应尽可能布设在靠近6组铰链座附近的位置。同时考虑到被测型面尺寸较大,为防止图5和图6中y轴同一条直线方向上的局部应力集中,靠近每一列铰链的同一个y方向上均匀布设上中下3组应变片,并在柔板的两端加设2列应变片,以监测局部别卡的情况,应变片布置位置如图7所示。上、下柔板各布置8组、每组3个应力测点,测点主要布设在柔板铰链和柔板出口连接等区域。上、下柔板的布设位置和数量完全相同,共计48个测点,各测点采用单向箔式电阻应变计,测量柔板沿风洞轴线方向的应力。

图7 柔板应力测点布置示意图

2.2 应力监测系统监测原理

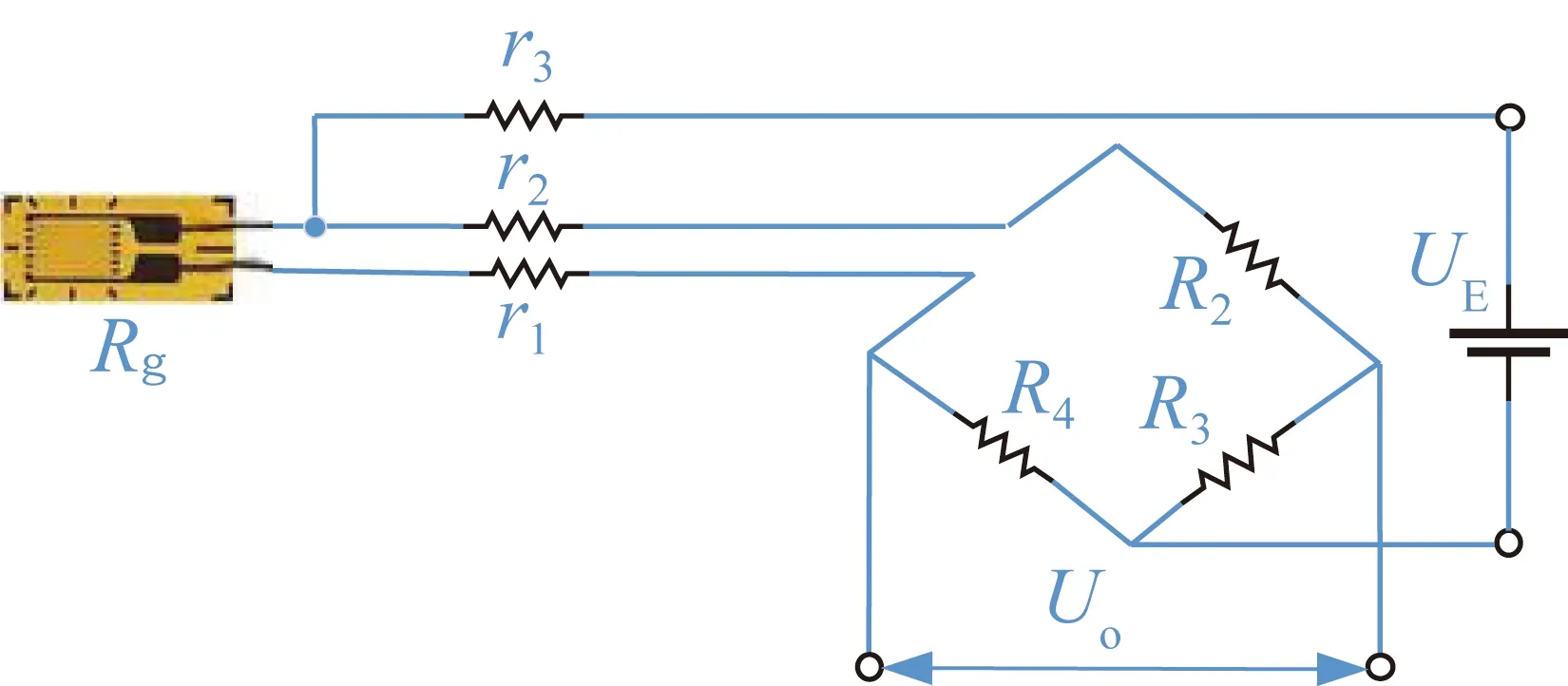

由于该风洞喷管段结构尺寸较大,最大高度和长度约20 m,需要敷设的应变计测量导线较长,而应变计测得的为微应变,微小量容易受到干扰。为尽量减小长导线带来的附加影响,同时兼顾施工现场的恶劣环境,选用三线制且具有导线温度自补偿功能的金属箔式电阻应变计,采用1/4桥惠斯通电桥连接方式[7],电桥原理及连接如图8所示。

图8 三线制电阻应变计电路连接原理

图8中r1、r2、r3代表3根等长导线的电阻值,3根导线处于相同的工作环境中,受环境影响的电阻值变化量基本相同。Rg为电阻应变片电阻值,R2、R3、R4为等值的桥臂电阻。导线电阻r1串联到应变片Rg,导线电阻r2串联到R2,导线电阻r3成为电桥的外侧。UE为施加于桥路的标准电压,Uo为桥路输出电压,则有:

(1)

式中:ΔUr3为导线r3上的压降;Ui为等效电桥激励电压。

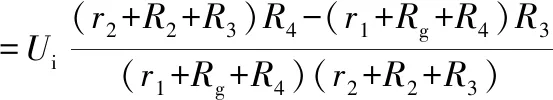

假设r1=r2=r3=r,Rg=R2=R3=R4=R,Rg有一个微小变化ΔR,r1和r2有一微小变化Δr,则式(1)可写为

(2)

r+Δr、ΔR相比R为微小量,可略去,则有:

(3)

由式(1)和式(2)可知,通过采用三线制电阻应变计将2根等长导线接入电桥相邻的2个桥臂,可使由环境等因素引起的长导线电阻值干扰误差同步变化,在相邻2个桥臂输出电压相减过程中抵消,从而可消除长导线电阻变化引起的误差。

将电桥输出电压信号值Uo接入应变放大器,则有:

UF=KFUo

(4)

式中:KF为放大器放大倍数。

从而得到:

(5)

材料的应力计算公式为

σ=Eε

(6)

式中:E为材料的杨氏弹性模量,本文所用材料的杨氏模量为2.03×105MPa。由此,便可由电阻应变计的应变得到材料所受的应力值。

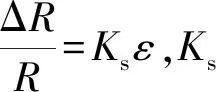

2.3 应力监测系统设计

根据应用工况需求,所选用的应变片型号为SAK120-3-C型箔式应变片,如图9所示。该应变片主要技术参数:标称阻值120 Ω,敏感栅尺寸2.8 mm×2 mm,基底尺寸6.4 mm×3.5 mm,精度±1%FS。改型应变片满足1.3节所列预期技术指标要求。

图9 应变片实物图

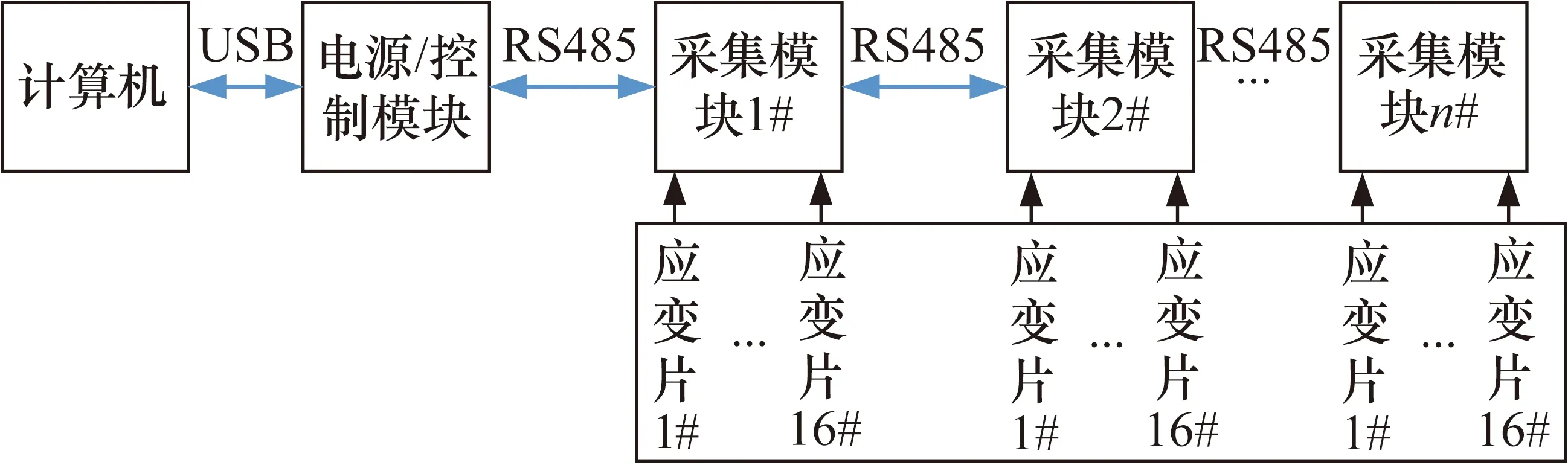

应力采集系统选用DH3815N型便携式应变测试系统,该应变采集系统内置120 Ω 标准桥路电阻,测量应变范围可达±20 000 με,最高分辨率1 με,每个采集箱可采测16个通道,不同机箱之间可通过RS485总线进行串联扩展。由式(3)计算可得,上述应变采集系统参数均满足并优于1.3节所列预期技术指标。采集系统组成结构如图10所示。

图10 应变采集系统结构

3 应力监测试验与分析

在调试运行现场,通过对多组油缸的同步、协调驱动控制,带动柔板弯曲成型。上柔板应变片整体布设完成后如图11所示。

图11 单个柔板型面应变片布设完成实物

型面驱动机构操控软件和状态监视软件运行过程中的截图如图12和图13所示。图12显示的为Ma=1.6目标位置上下型面联动成型工况。

图12 驱动控制软件运行界面

图13 状态监控软件运行界面

从图13的状态监控界面中可以看到,虽然同一个节点处的2个驱动油缸的实时位移、速度能够实现同步,但某些节点处2个油缸出力大小并不完全一致,经对机械结构排查,这是由实际装配间隙、局部摩擦、别卡等因素导致的。故在柔板成型过程中需要时刻关注其受力情况,防止局部应力过大,此时需及时停机,检查并消除故障后再运行,以防止设备或机构损坏。

在通过图12所示的操控界面驱动型面变形过程中,应力监测系统软硬件同步运行,以2 Hz采样速率采集应变数据并实时显示和保存。在应力采集软件中设置了应力报警阈值,运行过程中当某一采集通道局部应力异常偏高时会及时高亮显示,提示监测人员及时采取应急保护措施。

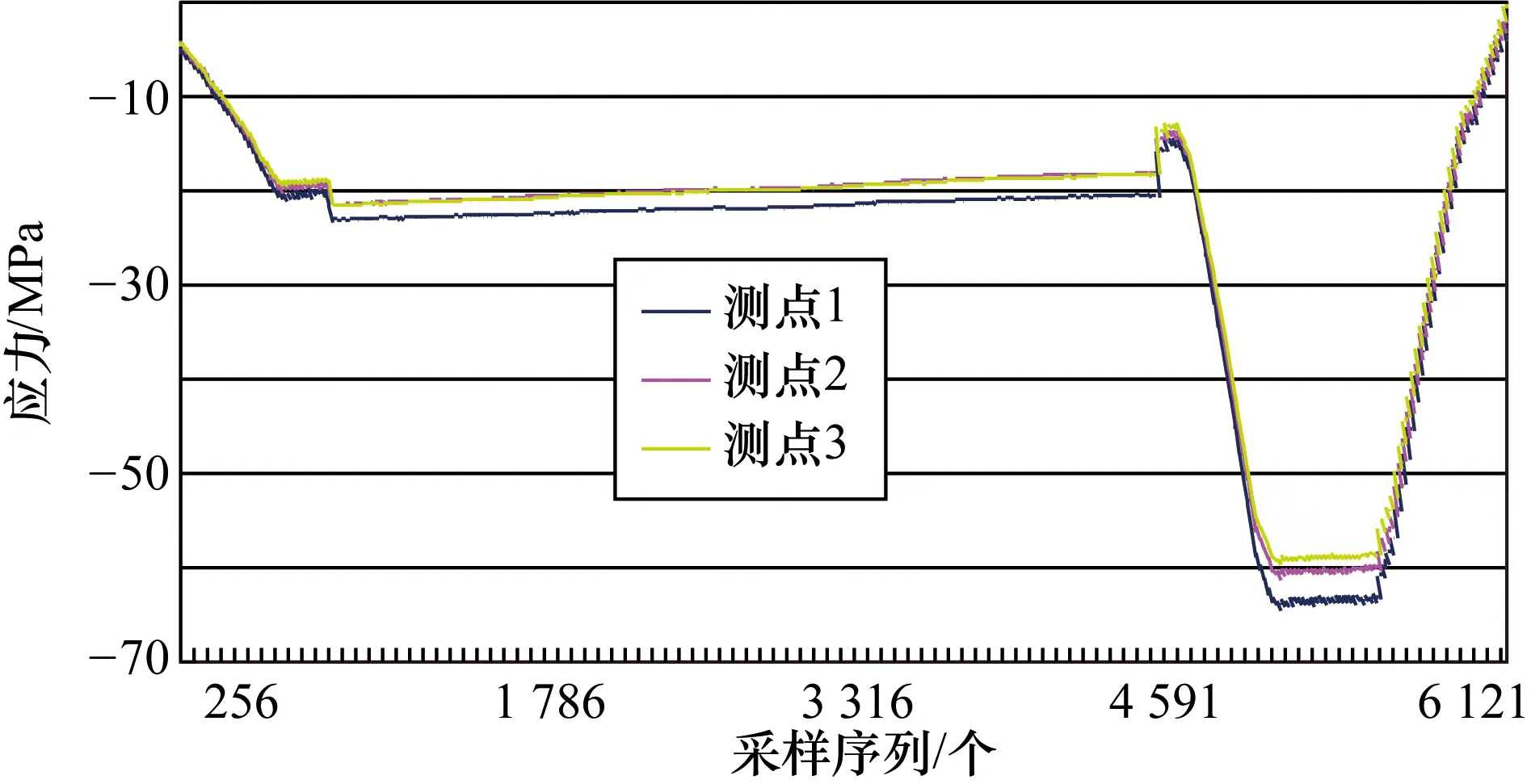

图14为Ma=1.6工况下6#节点(即图4中靠近C处一列铰链)粘贴的3处应变片的应力监测结果。图14反应了对应型面从零位到目标位置而后又回到零位的整个变化过程测得的应力数据,运行过程中采用阶梯逼近目标位置成型模式。从图14可以得到如下结论:

图14 Ma=1.6工况下同一列6#节点3个应力测点曲线

① 正常运行无故障时,柔板成型过程中y轴方向上同一列的3处监测位置的受力大小基本一致,且同步变化。

② 同一列3处应变片采集到的应力值存在一定差异,这是由于应变片粘贴状况,如角度、平整度存在差异,或是柔板安装水平度、装配间隙等存在一定差异,亦或是同一列的2个驱动油缸运动特性存在一定差异引起的。这一结论也与图13中两个油缸出力存在一定差异的结论互相印证。

③ 柔板从零位运行到目标位置,再回到零位之后,应变片采集到的应力数据并不能立刻回到0值,而是仍存在25~35 MPa左右的残余应力,需要一定的时间才能缓慢回到0值附近,这是由于粘贴应变片本身变形后并不能立刻恢复,应力不能立刻释放。

④ 图14中6#位置最大应力值86.07 MPa,与图5有限元计算的最大值79.41 MPa较为接近,且均小于材料的设计许用应力,有较大的安全裕度,验证了理论计算方法的正确性和有效性。

Ma=1.6下工况成型过程中全部8个位置应力监测点采集到的数据如图15所示。从图15中可以看出在柔板成型过程中,各处应力变化趋势基本相同,6#位置附近为应力最为集中区域,这一结论也与图5有限元计算得到的应力集中区域结论一致。

图15 Ma=1.6工况下型面成型过程中所有测点曲线

Ma=1.0工况下型面成型过程中6#节点和所有测点应力曲线如图16和图17所示,由此可以得出和图14、图15类似的结论,此处不再赘述。从图17中可以看出,最大应力值为-64.55 MPa,与图6有限元计算的-59.00 MPa也较为接近。

图16 Ma=1工况下型面成型过程中6#节点3个测点应力曲线

图17 Ma=1工况下型面成型过程中所有测点应力曲线

4 结束语

本文对某风洞喷管段大型柔板结构运行过程中的应力监测系统的设计、实施及试验验证进行了研究。通过理论计算为应力监测点的设置提供了指导,建立了完整的应力监测系统,实测值与理论计算值一致性较好,验证了理论计算和实际系统的正确性和方法的有效性,达到了研究的预期目标,有效地保障了某风洞大型柔板系统关键部件调试运行的安全可靠,并为其他风洞类似机构的应变监测系统的计算分析、设计和实施积累了经验。但同时在试验过程中也发现,粘贴式电阻应变片测得的应力值在柔板从变形状态回到零位后并不能很快回0,重复性和响应的快速性有待进一步验证,后续工作中将在改进布设工艺、优化控制和测试流程等方面进行完善。