软包装无溶剂复合工艺及牢度规律研究

郭鹏飞,孔真,黄汝权,魏华,李小东,杨俊炜

软包装无溶剂复合工艺及牢度规律研究

郭鹏飞1,孔真1,黄汝权1,魏华1,李小东1,杨俊炜2

(1.东莞职业技术学院,广东 东莞 523808 2.东莞嘉颐实业有限公司,广东 东莞 523541)

研究软包装无溶剂复合膜制品的生产条件,通过剥离强度分析复合牢度规律,从而优化生产工艺、提高产品质量。通过控制无溶剂复合过程中工艺条件,分别制备干轻包装BOPP/CPP组合、水煮包装PET/PE组合、蒸煮包装BOPA/RCPP组合无溶剂复合膜,研究胶黏剂涂布量与复合速度对样品剥离强度的影响规律。在实验条件范围内,所制备无溶剂复合膜样品的剥离强度随涂布量的增加而逐渐增大,分别在涂布量为1.0、1.2和1.6 g/m2时,剥离强度能够达到国标要求;而复合速度对强度的影响较小,复合速度为450 m/min时的剥离强度与复合速度为100 m/min时的剥离强度相比,降低率在20%以内,远低于涂布量的影响。耐热性与耐高温介质性实验结果说明,通过回归计算,水煮包装PET/PE组合与蒸煮包装BOPA/RCPP组合分别在涂布量达到1.19 g/m2和1.73 g/m2后,高温加热能够进一步促进胶黏剂固化反应,从而使剥离强度反高于水煮或蒸煮之前。针对上述3种复合软包装类型,无溶剂复合工艺能够在一定涂布量与复合速度范围内,满足国标对强度的相关要求,是替代干式复合工艺、实现节能减排生产的有力方法。

无溶剂复合;涂布量;复合速度;剥离强度

随着国内包装产业的发展壮大,商家、包装供应链以及消费者都对产品包装的环保安全越来越重视。多层复合软包装材料被广泛应用以来,其传统生产工艺中VOC挥发大、包装溶剂残留严重的问题亟待解决[1]。无溶剂复合工艺所用到的无溶剂型聚氨酯胶黏剂,其固含量接近于100%,在涂布后利用化学反应固化的原理,整个生产过程中不存在VOC挥发[2-3]。相比干式复合工艺,无溶剂复合胶黏剂在可以涂布后直接复合,省略了溶剂烘干的步骤,不仅有效减少了对环境的污染,同时也能降低生产成本,是一种发展前景十分广阔的复合工艺[4-5]。

国外,尤其是欧美发达国家的无溶剂复合技术起步早、发展快。最早在1974年,德国首次推出了单组分无溶剂复合工艺,并进行工业化生产[6-8]。随后,无溶剂复合工艺开始在欧洲一些国家得到推广,到80年代以后,无溶剂复合工艺呈现出较快的增长势态,所占比例也逐步超过传统干法符合工艺[9]。发展到目前为止,欧美地区有70%~80%的复合设备为无溶剂型,且新增的薄膜复合设备中93%均为无溶剂复合设备[10]。在工业发达国家中,唯有日本仍大量使用干式复合,但近几年也开始推广无溶剂复合技术,并且有了较快的发展[11-12]。研究方面,意大利Nordmeccanica公司在专利中提到的五辊涂布工艺、单驱动涂布系统以及涂布辊自清洁功能,提供了更为先进、高效的无溶剂复合工艺与设备[13-14]。Schumacher[15]研究了水基的聚氨酯胶黏剂,为降低无溶剂胶黏剂的固化时间提供了新思路。Kimura等[16]和Nakagawa等[17]在专利中研发了适用于高速涂布的无溶剂胶黏剂,其在高复合速度下也能保证涂布稳定性与牢固度。

我国早期在大力发展经济过程中,对环境问题的重视程度不够,一段时间内存在着“先污染,后治理”的现象。在软包装复合生产领域,无溶剂复合技术整体上起步较晚,且初期发展缓慢。随着近几年国内软包装行业的发展壮大,以及我国对环境保护方面的重视程度不断加强,针对食品、药品等行业已出台相关的规定、颁布相应的标准,无溶剂复合技术从而迎来了快速发展的阶段。当前,国内企业自主研发的的双涂布快固化型无溶剂复合机、用于多层复合的双工位无溶剂复合机、适用于大幅面或异形盒的专用无溶剂复合设备相继问世,填补了国内该领域的空白[18-19]。赵有中等[20]和卫艳玲等[21]通过对低聚物多元醇的结构改性,使无溶剂聚氨酯胶黏剂的流平性、后期固化性能以及最终的剥离强度得到一定提高,应用范围更广。

在无溶剂复合实际生产过程中,产品质量受到多方面因素的影响,除了设备及胶黏剂自身性能以外,还要有严格的工艺过程控制和参数匹配等因素,如张力的匹配、涂布量的控制、复合速度的控制、固化条件的控制等问题[22]。对不同基材与胶黏剂的相互配合,需要针对性地研究其复合工艺及牢度规律。

1 实验

本文在不同条件(基材组合、复合速度、涂布量)下制备多组无溶剂复合膜样品,并检测其复合牢度性能,通过分析剥离强度,研究复合速度与涂布量对无溶剂复合效果的影响,及复合膜制品的牢度规律。

1.1 材料

本实验选择了3组软包装材料的类型,每组选择具有代表性的基材组合,分别为干轻包装BOPP/CPP组合、水煮包装PET/PE组合、蒸煮包装BOPA/RCPP组合等3种类型,基材参数如表1所示。胶黏剂选择了德国汉高、法国波士和美国富乐3个品牌中的无溶剂型聚氨酯胶黏剂(为避免实验误差对品牌方造成的影响,实验结果中隐去了具体品牌信息)。

1.2 设备

本实验所用到的生产设备及测试设备信息见表2。

1.3 样品制备

对3种基材组合分别应用3种不同品牌的胶黏剂,每种基材对应5种不同涂布量参数、5种不同复合速度参数,进行单一因素变量实验。每组基材组合的参数设置见表3。

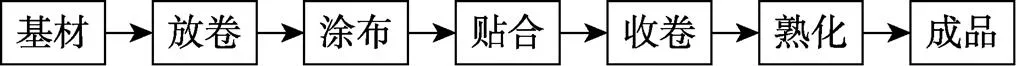

图1是无溶剂复合工艺流程。开机前需检查设备电路、循环水路、涂布辊筒是否正常,正确安装放卷辊筒、收卷辊筒和基材,调节计量辊与转移辊之间的计转间隙至70~90 μm,调节张力控制系统、循环水加热系统、自动混胶系统等。设定好实验所需的涂布量及复合速度等参数即可开机制备样品。

表1 薄膜基材参数

Tab.1 Film substrate parameter

表2 实验设备

Tab.2 Experimental equipment

表3 实验参数

Tab.3 Experimental parameter

注:“涂布”代表涂布量,单位为g/m2;“速度”代表复合速度,单位为m/min。

图1 无溶剂复合工艺流程

1.4 测试方法

1.4.1 剥离强度测试

剥离强度是复合薄膜最重要的性能指标,其强度大小直接影响基材复合效果及最终包装性能。剥离强度的测试方法参考GB 8808—1988《软质复合塑料材料剥离试验方法》中A法的规定进行[23]。具体测试参数:试样裁取尺寸为15 mm×200 mm,采用T型剥离的方法,测试过程中要保持未剥开部分与拉伸方向呈垂直状态;实验速度为(300±50)mm/min。

1.4.2 耐热性测试(水煮测试)

食品类软包装,如奶制品,一般使用巴氏灭菌的方法进行消毒杀菌,通常在温度为62~65 ℃保持30 min,或75~90 ℃保持15~16 s。巴氏灭菌要求包装能够承受一定程度的高温,一般采用100 ℃沸水加热的方法检测包装得耐热性,也即耐水煮性。由于针对无溶剂复合材料的国家标准尚未出台,因此采用GB/T 10004—2008《包装用塑料复合膜、袋干法复合、挤出复合》中耐热性的实验方法执行[24],对PET/PE基材组合进行100 ℃水煮测试。

1.4.3 耐高温介质性测试(蒸煮测试)

鱼类、肉类等产品往往需要更高的杀菌温度,通过加压处理将食物加热到121 ℃以上,达到消灭大部分细菌的目的。对耐高温蒸煮袋的测试方法参照GB/T 10004—2008《包装用塑料复合膜、袋干法复合、挤出复合》中耐高温介质性的实验方法执行,对BOPA/RCPP基材组合进行135 ℃高温蒸煮测试。

2 结果与讨论

2.1 干轻包装BOPP/CPP

图2是BOPP/CPP复合膜在不同涂布量、不同复合速度条件下剥离强度的变化情况。从图2中可以看出,剥离强度在一定程度上随着涂布量的增加而增大,且逐渐趋于平稳,随着复合速度的升高而逐渐减小。

图2 涂布量与复合速度对BOPP/CPP复合膜剥离强度的影响

根据GB/T 10004—2008《包装用塑料复合膜、袋干法复合、挤出复合》可知,普通级的剥离力要求为0.6 N/15 mm。从图2a可以看出,在0.6 g/m2的涂布条件下,3种胶黏剂均不能达到国标要求,一方面是由于涂布量太低、胶层厚度小导致复合牢度不足,另外也与无溶剂复合设备本身的低定量涂布精度有一定的关系,随着涂布量增加至1.0 g/m2后,即可达到国标相关要求。从图2b,即使涂布量固定不变的情况下,复合速度加快也会导致最终复合膜的剥离强度下降,主要原因是高速下胶黏剂涂层厚度及涂布均匀性有所下降。

根据实验结果,BOPP/CPP复合膜推荐涂布量在1.0~1.2 g/m2,涂布量达到1.5 g/m2时剥离强度变化逐渐趋于平稳,甚至可能发生由于固化不完全而导致强度下降的情况。复合速度对剥离强度也有一定的影响,推荐生产速度为300 m/min左右,但是考虑到生产效率问题,需要根据实际情况进行选取。

2.2 水煮包装 PET/PE

图3是PET/PE复合膜在不同涂布量、不同复合速度条件下剥离强度的变化情况。对于图3a,随着涂布量的增大,3种胶黏剂的剥离强度都在逐渐提高,当涂布量大于1.0 g/m2后剥离强度均明显增大,且超过1.5 g/m2时有继续增大趋势,这与PET薄膜较大的表面张力及较强的表面极性有关。对于图3b,3种胶黏剂的剥离强度基本不发生变化,说明常温下水煮专用胶对复合速度变化的响应不敏感。

图3 涂布量与复合速度对PET/PE复合膜剥离强度的影响

将实验结果与GB/T 10004—2008中对水煮级复合膜剥离强度≥2.0 N/15 mm的要求进行对比,可看出3种胶黏剂在涂布量为1.0 g/m2时可满足国标;复合速度对剥离强度的影响非常小,在生产中根据设备工况及生产效率定夺。

PET/PE复合膜推荐涂布量在1.2 g/m2以上,根据实际需求进行调整,但是涂布量不宜过大或过小。实验中发现涂布量过大会影响复合膜的外观,容易产生波纹状缺陷而降低透明度,过小则会导致剥离强度不足。

图4为PET/PE复合膜经过100 ℃水煮30 min后剥离强度的变化。从图4中可以看出,随着涂布量的增大,水煮之后剥离强度先是低于水煮之前的,而后逐渐升高,并在涂布量为1.5 g/m2时超过水煮之前的剥离强度。这种现象是由于耐水煮胶黏剂的固化条件要求较高,在涂布量达到一定值以后,卷膜在固化时受热不均匀的现象造成胶黏剂固化反应不完全,而在水煮实验过程中胶黏剂能够充分受热,固化反应更加充分,从而使样品剥离强度得到一定提高。

图4 PET/PE复合膜水煮前后剥离强度变化

表4为水煮前后剥离强度数据,其比值为水煮后与水煮前剥离强度的比值。将比值作为纵坐标、涂布量作为横坐标绘制散点图见图5。将图5中散点采用最小二乘法绘制二元一次线性回归方程并拟合直线=+,可得到拟合结果为=70.270 7+24.966 0,其中的标准误差为5.971 16,的标准误差为5.597 42,皮尔逊相关系数=0.932 18,决定系数2=0.825 28。在本实验参数范围内,PET/PE复合膜水煮前后剥离强度比值与胶黏剂涂布量具有较强的线性相关性,且回归方程的拟合效果能够说明82.528%的数据可通过该方程进行解释。根据回归方程可知,=100时,=1.19,说明PET/PE的涂布量达到1.19 g/m2以上时,复合膜在经过水煮后剥离强度并不会发生下降,甚至会超过水煮之前的剥离强度。

表4 水煮对PET/PE复合膜剥离强度的影响

Tab.4 Effect of boiling on peeling strength of PET/PE laminating film

图5 PET/PE复合膜水煮前后剥离强度比值的变化

2.3 蒸煮包装 BOPA/RCPP

图6是BOPA/RCPP复合膜在不同涂布量、不同复合速度条件下剥离强度的变化情况。从图6a可看出,随着涂布量的逐渐增大,剥离强度几乎都呈线性增长,涂布量达到1.6 g/m2时,3种胶黏剂均可满足国标4.5 N/15 mm的强度要求。但需要注意的是,耐蒸煮胶黏剂并不是涂布量越大越好。实验过程中发现,当涂布量达到2.0 g/m2时,复合膜收卷过程中容易发生滑移、卷曲等收卷不整齐的现象。这是由于无溶剂胶黏剂的初黏力较低,涂布量较大会导致胶层偏厚不利于层间的贴合,若在收卷过程中张力的匹配度调节不佳,就会造成收卷不整齐的现象。另外,胶层过厚也会影响透明复合膜固化后的透光率及透明性。从图6b可看出,BOPA/RCPP复合膜剥离强度随着复合速度的提高而降低,说明复合速度对涂布量的精度以及涂布的均匀性有一定的影响。

图7为BOPA/RCPP复合膜经过121 ℃蒸煮40 min后剥离强度的变化。从图7中可以看出,随着涂布量增大,蒸煮之后的剥离强度先是低于蒸煮之前的,而后逐渐升高,并在涂布量为1.8 g/m2时超过蒸煮之前的剥离强度。与耐水煮胶黏剂相比,耐蒸煮的胶黏剂能够承受更高的湿热处理温度,同时胶黏剂固化反应不完全的情况会在蒸煮时继续反应,从而提升胶黏剂本身的强度及与基材之间的黏接。

表5为蒸煮前后剥离强度数据,其中比值为蒸煮后与蒸煮前剥离强度的比值。将比值作为纵坐标、涂布量作为横坐标绘制散点图,见图8。将图8中散点采用最小二乘法绘制二元一次线性回归方程并拟合直线=+,可得到拟合结果为=42.114 6+33.436 9,其中的标准误差为4.310 37,的标准误差为2.652 85,皮尔逊相关系数=0.990 69,决定系数2=0.975 29。在本实验参数范围内,BOPA/RCPP复合膜蒸煮前后剥离强度比值与胶黏剂涂布量具有较强的线性相关性,且回归方程的拟合效果能够说明97.529%的样本数据可通过该方程进行解释。根据回归方程可知,当=100时,=1.73,说明BOPA/RCPP的涂布量达到1.73 g/m2以上时,复合膜在经过蒸煮后剥离强度并不会发生下降,甚至会超过蒸煮之前的剥离强度。

图6 涂布量与复合速度对BOPA/RCPP复合膜剥离强度的影响

图7 BOPA/RCPP复合膜蒸煮前后剥离强度变化

表5 蒸煮对BOPA/RCPP复合膜剥离强度的影响

Tab.5 Effect of retorting on peeling strength of BOPA/RCPP laminating film

图8 BOPA/RCPP复合膜蒸煮前后剥离强度比值的变化

3 结语

通过无溶剂复合方式制备了干轻包装BOPP/CPP组合、水煮包装PET/PE组合、蒸煮包装BOPA/RCPP组合无溶剂复合膜样品,研究生产工艺过程中胶黏剂涂布量与复合速度对样品剥离强度的影响规律。在实验条件范围内,所制备无溶剂复合膜的剥离强度随涂布量的增加而逐渐增大,而复合速度的影响较小。耐热性与耐高温介质性实验结果说明,在涂布量达到一定值后,高温加热能够进一步促进胶黏剂固化反应的进行,从而使剥离强度反高于水煮或蒸煮之前。无溶剂复合一定程度上能够满足软包装对复合膜强度性能要求,但应重点关注复合工艺参数对制品的影响规律,发挥出该工艺技术的多重优势。

[1] 高学文. 2020年中国复合膜软包装行业回顾与展望[J]. 印刷技术, 2021(3): 37-40.

GAO Xue-wen. Review and Prospect of China's Laminating Film Flexible Packaging Industry in 2020[J]. Printing Technology, 2021(3): 37-40.

[2] SU Yu-miao, WANG Ting, DING Yu-lin, et al. Preparation Technology of Solvent-Free Polyurethane: A Mini-Review[J]. Chinese Journal of Structural Chemistry, 2020, 39(12): 2057-2067.

[3] 郭鹏飞, 付亚波, 何昊葳, 等. 软包装无溶剂复合技术研究进展[J]. 包装工程, 2018, 39(9): 44-50.

GUO Peng-fei, FU Ya-bo, HE Hao-wei, et al. Research Progress of Solvent-Free Laminating Technology of Flexible Package[J]. Packaging Engineering, 2018, 39(9): 44-50.

[4] Amaranand, Goyat A, Pannu K. Use of Variable Adhesive Derivatives (NCO-OH) in Solvent-Less Lamination Techniques: A Case Study of Parle Biscuits Pvt. Ltd., Bahadurgarh[J]. International Journal of Science, Engineering and Computer Technology, 2016, 6(3): 246-247.

[5] 赵有中, 卫艳玲. 软包装行业减少VOCs排放的技术现状浅析[J]. 塑料包装, 2021, 31(5): 1-4.

ZHAO You-zhong, WEI Yan-ling. A Brief Analysis of Flexible Packaging Industry to Reduce VOC Emission Technology[J]. Plastics Packaging, 2021, 31(5): 1-4.

[6] 卢伟, 许文才, 王仪明, 等. 无溶剂复合技术及设备的研究进展和发展趋势[J]. 北京印刷学院学报, 2019, 27(12): 126-134.

LU Wei, XU Wen-cai, WANG Yi-ming, et al. Research Progress and Development Trend of Solvent-Free Composite Technology and Equipment[J]. Journal of Beijing Institute of Graphic Communication, 2019, 27(12): 126-134.

[7] 张建昌, 田峰. 双工位无溶剂复合的优势及发展[J]. 印刷技术, 2016(10): 44-46.

ZHANG Jian-chang, TIAN Feng. Advantage and Development of Duplex Solventless Compounding[J]. Printing Technology, 2016(10): 44-46.

[8] 赵素芬, 柳孟良, 刘晓艳, 等. 无溶剂复合PE膜摩擦系数性能分析及应用[J]. 塑料, 2019, 48(3): 16-18.

ZHAO Su-fen, LIU Meng-liang, LIU Xiao-yan, et al. Analysis the Friction Coefficient Performance and Application of the PE Film for Solvent Free Composite[J]. Plastics, 2019, 48(3): 16-18.

[9] 陈昌杰. 解读无溶剂复合[J]. 塑料包装, 2008, 18(5): 27-32.

CHEN Chang-jie. Interpretation of Solvent-Free Compounding[J]. Plastics Packaging, 2008, 18(5): 27-32.

[10] 陈斌. 2019中国柔性版印刷发展报告[M]. 北京: 文化发展出版社, 2019.

CHEN Bin. Development Report of China Flexographic Printing 2019[M]. Beijing: Cultural Development Press, 2019.

[11] 吕玲, 许文才, 高德, 等. 国内外无溶剂复合设备的现状与发展趋势[J]. 包装工程, 2010, 31(17): 87-93.

LYU Ling , XU Wen-cai, GAO De, et al. Current Situation and Development Trends of Solventless Laminator at Home and Abroad[J]. Packaging Engineering, 2010, 31(17): 87-93.

[12] 刘晓军. 软包装双组份无溶剂聚氨酯胶粘剂的合成与研究[D]. 上海: 上海交通大学, 2018: 8-9.

LIU Xiao-jun. Study on Synthesis of Two-Component Solvent Free Polyurethane Adhesive for Flexible Packaging[D]. Shanghai: Shanghai Jiaotong University, 2018: 8-9.

[13] CERCIELLO A. Adhesive-Spreading Unit, in Particular for Bonding Machines: US, 7814860[P]. 2010-10-19.

[14] CERCIELLO A. Adhesive Spreading Unit Provided with a Roller-Cleaning Device: US, 9597705[P]. 2017-03-21.

[15] SCHUMACHER K. New Water-Based Adhesives for Flexible Food Packaging Chemical Design, Performance and Toxicological Safety[J]. Journal of Applied Packaging Research, 2016(8): 38-42.

[16] KIMURA R, OHARA S, TAKAHASHI S, et al. Solventless Laminating Adhesive, the Cured Product, Laminate Adhesive for the Polyol Composition, and Laminated Films: Japan, 6098914B2[P]. 2017-03-22.

[17] NAKAGAWA J, IMAI A, ANDO K, et al. Two-part Curing Type Solventless Laminating Adhesive and Resin Cured Product: Japan, WO2017142008A1[P]. 2018-02-22.

[18] 左光申. 我国无溶剂复合的最新应用现状与发展趋势[J]. 塑料包装, 2017, 27(2): 21-26.

ZUO Guang-shen. The Latest Application Status and Development Trend of Solvent Free Composite in China[J]. Plastics Packaging, 2017, 27(2): 21-26.

[19] 左光申. 双涂快固胶无溶剂复合的若干工艺要点与应用适应性探讨[J]. 印刷技术, 2018(4): 28-34.

ZUO Guang-shen. Discussion on Several Key Process Points and Application Adaptability of Solvent Free Compositing of Double Coating and Fast Curing Adhesive[J]. Printing Technology, 2018, 27(4): 28-34.

[20] 赵有中, 卫艳玲. 软包装用无溶剂聚氨酯胶黏剂的后期固化性能研究[J]. 塑料包装, 2021, 31(5): 5-9.

ZHAO You-zhong, WEI Yan-ling. Study on Post-Curing Properties of Solvent-Free Polyurethane Adhesive for Flexible Packaging[J]. Plastics Packaging, 2021, 31(5): 5-9.

[21] 卫艳玲, 赵有中. 软包装用无溶剂聚氨酯复膜胶的制备及性能研究[J]. 塑料包装, 2020, 30(6): 25-28.

WEI Yan-ling, ZHAO You-zhong. Preparation and Properties of Solventless Polyurethane Laminating Adhesive for Flexible Packaging[J]. Plastics Packaging, 2020, 30(6): 25-28.

[22] 陈洋. 无溶剂复合在真空喷铝纸中的应用与研究[J]. 印刷技术, 2020(7): 28-31.

CHEN Yang. Application and Research of Solvent-less laminating in Vacuum Sprayed Aluminum Paper[J]. Printing Technology, 2020(7): 28-31.

[23] GB/T 8808—1988, 软质复合塑料材料剥离试验方法[S].

GB/T 8808—1988, Test Method for Peel Force of Flexible Laminated Plastics[S].

[24] GB/T 10004—2008, 包装用塑料复合膜、袋干法复合、挤出复合[S].

GB/T 10004—2008, Plastic Laminated Films and Pouches for Packaging-Dry Lamination and Extrusion Lamination[S].

Solventless Laminating Technology and Fastness Laws of Flexible Packaging

GUO Peng-fei1, KONG Zhen1, HUANG Ru-quan1, WEI Hua1, LI Xiao-dong1, YANG Jun-wei2

(1. Dongguan Polytechnic, Guangdong Dongguan 523808, China; 2. Dongguan Jiayi Enterprises Ltd., Guangdong Dongguan 523541, China)

The work aims to study the production conditions of solventless laminating film used for flexible packaging and analyze the fastness laws by peeling strength, so as to optimize the production process and improve the product quality. By controlling the technological conditions of solventless laminating process, different types of solventless laminating films were prepared separately (dry and light packaging BOPP/CPP combination, boiled packaging PET/PE combination and retorted packaging BOPA/RCPP combination) and the effect of adhesive coating weight and laminating speed on the peeling strength of films was analyzed. Under the experimental conditions, the peeling strength of solventless laminating film samples gradually enhanced as the coating weight increased and met Chinese national standard requirements when the coating weight was 1.0 g/m2, 1.2 g/m2or 1.6 g/m2. The effect of laminating speed was considerably less noticeable compared to that of the coating weight. The peeling strength at a laminating speed of 450 m/min was only 20% less than that at 100 m/min. Regression analysis on results obtained from tests of heat resistance and high-temperature resistance indicated that heating at high temperature facilitated the curing reaction of adhesive when the coating weight reached 1.19 g/m2or 1.73 g/m2, resulting in greater peeling strength compared to that before boiling or retorting. In conclusion, with respect to the aforementioned types of laminating flexible packaging, solventless laminating products can meet the Chinese national standards on product strength when coating weight and laminating speed are set within a specific range. Altogether with the lower consumption of energy and less emission of pollutants, solventless laminating becomes a highly viable and much more environmentally friendly substitute for dry laminating process.

solventless laminating; coating weight; laminating speed; peeling strength

TB484.3

A

1001-3563(2023)15-0032-07

10.19554/j.cnki.1001-3563.2023.15.005

2023−01−11

广东省教育厅2021年度青年创新人才类项目(2021KQNCX228);广东省高职院校数字印刷产教融合创新平台(2021CJPT005);东莞职业技术学院科研基金资助(2021d01);东莞市社会发展科技项目(20231800903982,20211800900552)

郭鹏飞(1992—),男,硕士,助教,主要研究方向为环保包装材料与应用。

责任编辑:曾钰婵