页岩气井多簇压裂套管应力影响因素分析*

孙锐 梁飞 杨钊 高丽 王宇

(1.东北石油大学石油工程学院 2.东北石油大学提高油气釆收率教育部重点实验室 3.中国石油辽河油田分公司勘探开发研究院 4.大庆油田钻探集团)

0 引 言

页岩气广泛贮存于地层埋藏极深、岩性异常致密丰富的砂质页岩块当中。水平井压裂技术为国内外目前成功开发优质页岩气源的一项主要科技手段之一[1-3],其中水平井多段簇式压裂是页岩气藏的主要处理方法,它可以改善水力裂缝形态,扩大裂缝扩展。

水平井在分段压裂井施工的过程中,多段裂缝之间往往产生叠加诱导应力,这会改变套管周围原地应力场大小和方向,从而改变套管受力场[4]。A.A.DANESHY[5]认为水力压裂引起的大量地层应力分布不均匀,导致了造成大量的地层裂缝分别沿着弱界面层向和强破裂层面向上的滑移,从而也分别对套管结构产生出了拉伸应力和剪切应力作用。于浩等[6]的研究指出,非对称水力压裂力会导致地层岩石的变形或受力不对称,造成套管受力不对称,或套管周围的应力亏缺。刘伟等[7]认为压裂过程中与套管相交的天然裂缝滑移是该致密油区区块体积压裂过程中套管变形破坏的主要原因。杨钊等[8]采用基于离散元分析方法,在不考虑套管内压的情况下,从二维平面角度来研究微裂缝形态变化对套管应力影响。A.A.DANESHY[9]研究认为压裂套管过程中产生的非对称的裂缝对套管结构产生了拉伸挤压和剪切等作用,是使得套管结构发生严重挤压与损坏问题的主要的原因。高利军等[10]认为天然套管裂缝深度越深,套管的变形情况越为严重,水泥环弹性模量对天然套管的变形状况影响不大。

近年来,国内外有关学者通过研究建立套管诱导裂缝应力计算模型方法及离散元分析方法来研究套管应力变化较多,但研究的对象裂缝多表现为单簇裂缝,往往不能准确真实地反映出多簇的压裂变形工况,同时离散元的二维有限元分析计算方法并不能充分反映其真实压裂缝形态特征;而基于有限元分析的方法可建立更接近压裂段裂缝特征的三维多簇有限元模型,从而研究不同因素对套管应力影响。但由于建模和计算难度等问题,相关研究成果较少。笔者采用有限元分析方法,通过建立多簇裂缝-地层-水泥环-套管三维有限元模型,对套管应力分布进行数值模拟,得到压裂簇数、岩石弹性模量、水泥环弹性模量、套管内壁压力和地应力场变化对套管应力分布的影响规律,并通过实际压裂段进行分析论证。研究成果对多簇压裂套管的损坏防治具有一定的指导意义。

1 力学模型

1.1 多簇裂缝诱导应力

页岩气井压裂的井段往往能连续进行多孔簇射穿孔,多条水力裂缝还可能会同时连续向前延伸扩展,相互形成干扰。假设有多条平行的裂缝可以互相平行扩展,多簇裂缝扩展的物理模型可以简化为图1所示[11]。

图1 多簇裂缝诱导应力场

可推出套管附近的多簇裂缝诱导应力场:

(1)

(2)

(3)

1.2 套管应力

水泥浆凝固完成后,套管、水泥环和地层将被固结为一个组合弹性体,如图2所示。水平井套管受到水力裂缝产生的诱导应力、原地应力以及套管内壁压力的共同作用。

图2 套管、水泥环及地层组合弹性体

图2中,r1、r2、r3、r4分别表示套管内径、套管外径、水泥环外径及围岩外径,m;pi为套管内壁压力,MPa;p0为诱导应力场和地应力场的矢量和,MPa。

根据拉梅公式,套管的应力分布为[12]:

(4)

(5)

(6)

式中:f1~f8为系数;σr为径向应力,MPa;σθ为切向应力,MPa;μs、μc、μf分别为套管、水泥环、围岩的泊松比;Es、Ec、Ef分别为套管、水泥环、围岩的弹性模量,MPa;t12=r2/r1,t23=r3/r2,t34=r4/r3。

2 有限元模型建立

2.1 模型假设

建立多簇裂缝-套管-水泥环-地层模型,考察其应力分布的特征。为了尽可能使套管应力的分析结论正确可靠,做出以下基本假设:

(1)套管-水泥环-地层紧密接触,没有缝隙。

(2)套管、水泥环、井眼均为理想的圆形。

(3)套管、水泥环、地层均为各向同性的弹性材料。

(4)不考虑温度变化对套管的影响。

(5)模型中的接触不涉及到相对于位移和摩擦。

2.2 模型参数

参考威远国家级页岩气示范区某3 000 m深处页岩储层岩石力学性能,确定地层材料的弹性模量和泊松比,该区域的岩石性能具有高弹性模量、低泊松比的特征;某压裂段水平裂缝6簇,簇间距1.2 m,射孔角为90°(水平裂缝)。以厚度为9.17 mm的P110套管作为研究对象,其屈服强度为758 MPa,具体模型参数见表1。

表1 地层、水泥环和套管的相关参数

模型中水泥环外径215.9 mm,套管外径139.7 mm,套管内径121.36 mm。根据圣维南原理,地层模型长度到井眼距离取井眼直井的5倍以上,为此地层模型取10 m×2 m×2 m。

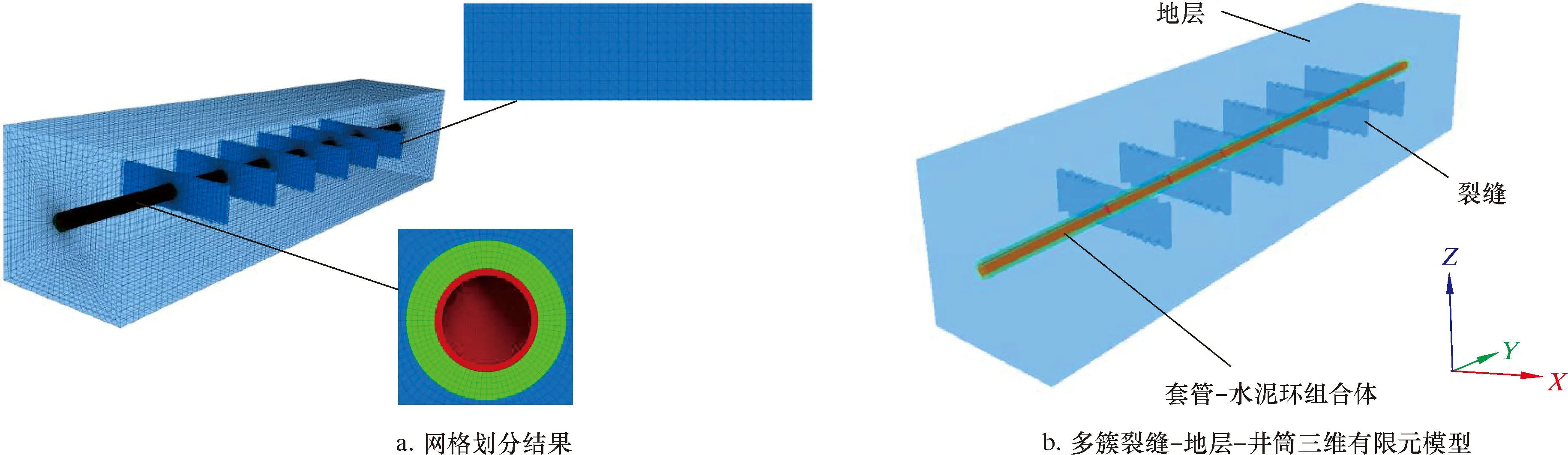

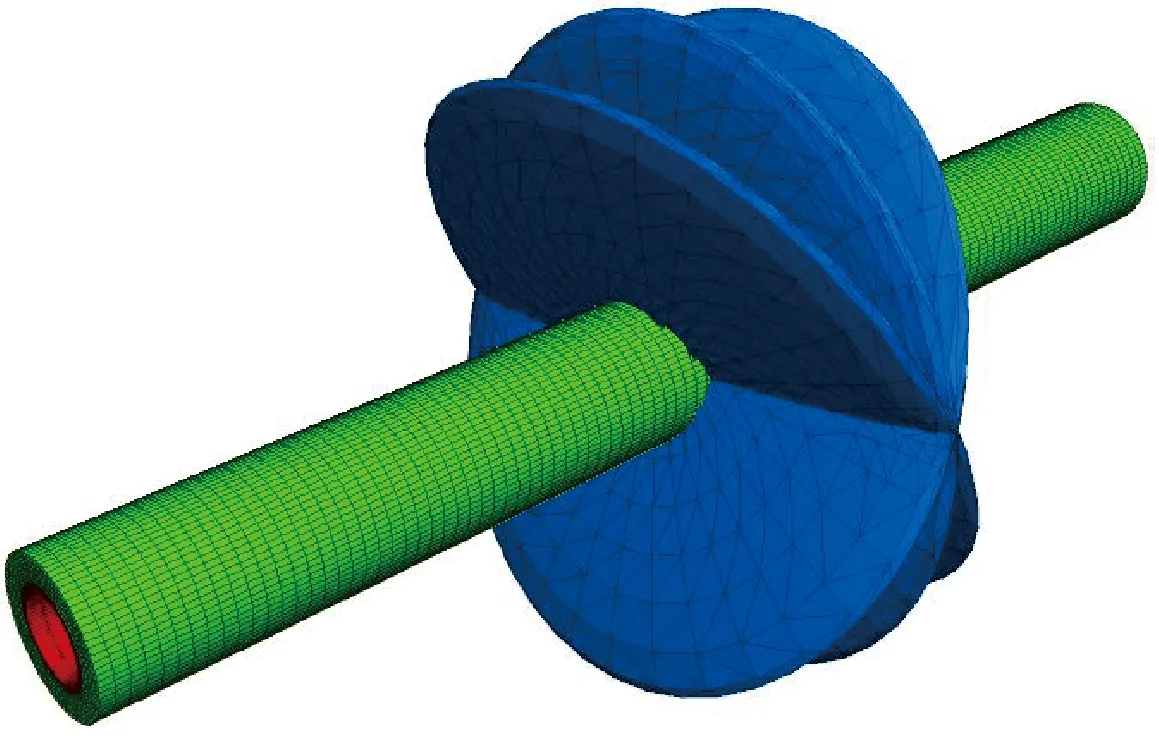

2.3 载荷施加与网格划分

基于四川盆地长宁-威远国家级页岩气示范区某井的测井数据可得到某井的地应力参数[13],垂直应力σH为35 MPa、最小水平主应力σmin为29 MPa、最大水平主应力σmax为48 MPa。有限元网格模型全部采用六面体结构化网格进行计算分析,由于套管是主要的研究对象,所以对套管的网格尺寸进行加密,水泥环、地层、裂缝的网格进行粗化,从而提高模型的计算效率,网格划分结果如图3a所示。

图3 单段“多簇”模型

考虑裂缝内部含有高压的压裂液,在套管内壁与裂缝内部均施加80 MPa的压力,建立多簇裂缝-地层-水泥环-套管三维有限元模型,如图3b所示。

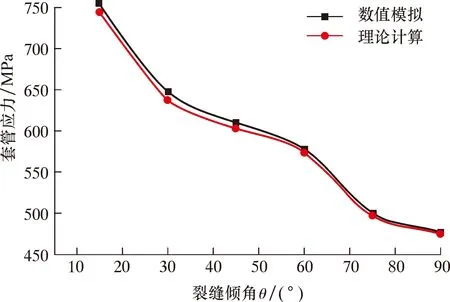

2.4 模型验证

由于射孔角度的不同,裂缝与井筒会出现倾角。为此基于多簇裂缝-地层-水泥环-套管(压裂段)三维有限元模型和力学模型,模拟裂缝与井筒夹角(裂缝倾角)θ从15°~90°变化。部分簇间套管外壁应力和射孔段套管内壁应力模拟结果如图4所示,套管应力随θ变化规律如图5所示。

图4 非均匀挤压下套管应力云图(θ=15°)

图5 套管应力随θ变化曲线

从图4可知,簇间套管外壁应力未出现应力集中现象;而射孔段套管内壁射孔部位出现应力集中现象,且应力集中范围沿着裂缝扩展方向扩散。

由图5可知,套管应力随着θ的增大而减小。这是由于θ越小,裂缝对套管挤压程度越深,多簇裂缝产生的诱导压力场作用在套管上的载荷分布越不均匀。其中当θ=15°时,套管应力趋近屈服强度值,套管有损坏的风险。

整体来看,理论计算和模型模拟结果趋势一致,但二者存在一定误差,数值误差随θ的增大而呈现减小的趋势,但整体数值接近。理论公式验证了多簇裂缝-地层-水泥环-套管模型可以用来模拟多簇裂缝诱导应力场对套管应力的影响。

3 套管应力影响因素

由于储层存在非均质性,压裂施工多采用60°相位角为最佳相位角,即θ=30°。借助已建立的多簇裂缝-地层-水泥环-套管三维有限元组合模型,选取裂缝倾角θ=30°,即多簇裂缝非均匀挤压井筒情况下,研究裂缝簇数、岩石弹性模量、水泥环弹性模量、套管内壁压力和地应力场对套管应力分布的影响。

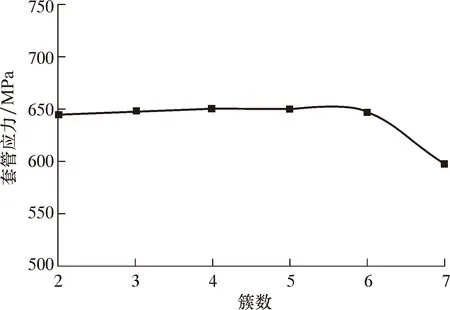

3.1 裂缝簇数

在无法确保段裂缝内的每一小簇段裂缝完全可被压裂开的情况下,增加压裂段射线簇数就可以比较有效地来提高缝控储量,增大压裂改造体积,提高油气产量。目前压裂施工多采用多簇来进行增产,为此需要研究簇数对套管应力分布的影响。单段压裂段一般包含2~7个射孔簇,因此设置压裂簇数变化范围为2~7簇。其中双簇和7簇时,三维套管应力如图6所示,不同簇间距下套管应力随簇数变化规律曲线如图7所示。

图6 不同裂缝簇数下套管应力云图

图7 套管应力随压裂簇数变化曲线

从图6可知:簇间套管内外壁中部位置应力最弱,应力分布具有明显差异性,而随着簇数的增多,应力分布差异性减小;套管应力主要集中在射孔部位套管内壁面,应力集中范围随着簇数的增加而扩大,集中程度减弱。

从图7可以看出,套管应力随着压裂簇数的增加整体呈现先小幅增大后减小的趋势。其中压裂簇数低于7簇时,套管应力变化幅度较小。这是由于随着压裂段数增加,多簇裂缝诱导应力场出现小幅叠加现象,使得套管应力出现小幅增大。当簇数为6簇时,应力小幅增大情况被改变,套管应力减小,多簇裂缝诱导压力场开始由叠加效应转为簇与簇间的干扰效应,套管应力出现小幅减小。而当簇数为7簇时,干扰效应显著,套管应力下降明显。整体来说,簇数的增加并不是导致套管损坏的主要原因。

3.2 岩石弹性模量

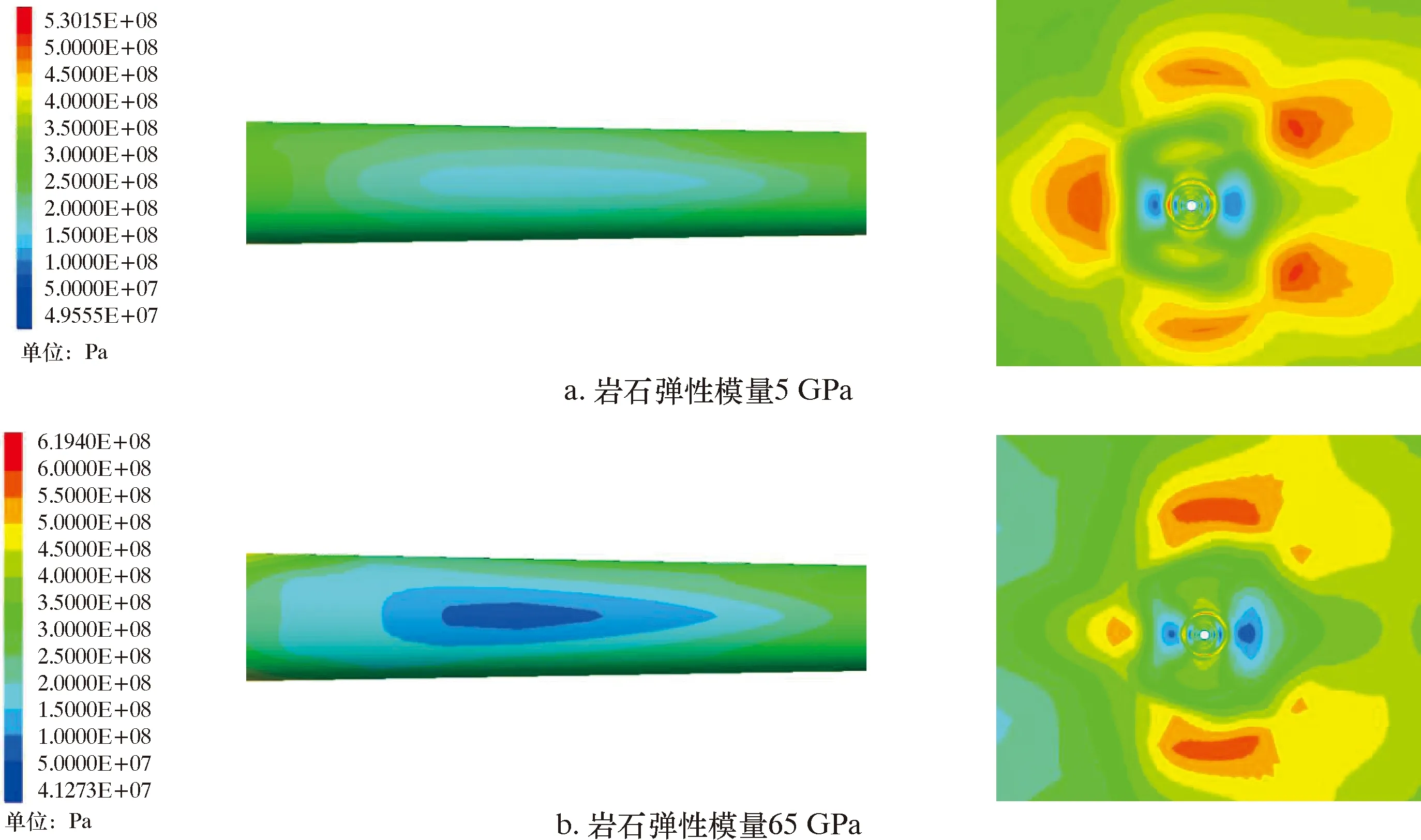

岩石自身的弹性模量会直接影响岩石的抗剪切变形的能力。岩石越软越容易发生挤压变形,靠近井筒的围岩对套管的挤压强度越强,岩石本身抵抗远场应力破坏的变形能力越弱。同时水泥环的软硬程度对套管强度安全性带来的潜在影响同样也不可忽略。水泥环弹性模量的大小决定水泥环的软硬程度,决定其对套管保护能力的优劣。为此设置岩石弹性模量变化范围为5~65 GPa,水泥环弹性模量分别取5 GPa(软水泥)和45 GPa(硬水泥)。不同岩石弹性模量下的簇间套管外壁应力和射孔段套管内壁应力如图8所示,套管应力随岩石弹性模量变化规律曲线如图9所示。

图8 不同岩石弹性模量下套管应力云图(软水泥环)

图9 套管应力随岩石弹性模量变化曲线

从图8可知:簇间套管内外壁面中心区域应力分散,而随着岩石弹性模量的增大,套管外壁分散程度加强,内壁面则减弱;应力主要集中在射孔部位套管内壁面的上部和下部,而随着岩石弹性模量的增大,集中位置转为内壁面的水平位置。

从图9可知:套管应力随着岩石弹性模量的增大而减小,而水泥环的软硬程度不影响套管应力变化趋势,这是由于岩石弹性模量的增大,近井筒岩石不易发生变形,维持井身结构的几何状态,一定程度上削弱了多簇裂缝诱导应力场对套管应力的影响;而在岩石弹性模量为5 GPa时,套管应力远超屈服应力值,此时为风险储层,应该停止对该压裂段进行压裂。当岩石弹性模量低于45 GPa时,套管应力随着水泥环的硬度增强而增大,这说明在低强度的储层岩石下进行压裂,软水泥对套管保护作用更显著。当岩石弹性模量高于45 GPa时,水泥环的软硬化程度及对套管应力影响较小,套管应力值接近。综合来看,应该选取储层岩石弹性模量较高的区域并结合软水泥环进行压裂,此举可以显著减小套管应力值。

3.3 水泥环弹性模量

作为套管强度保护系统的一项重要保护屏障,水泥环弹性模量的变化对套管强度安全性至关重要。水泥环弹性模量的大小决定水泥环的软硬程度,同时考虑到实际工况中套管内壁压力会根据压裂效果进行调整即会出现变内压情况。为此设置水泥环弹性模量变化范围为5~65 GPa,套管内壁压力分别取0(压裂过程中停泵状态)、60 MPa(低压)和120 MPa(高压)。当套管内壁压力为60 MPa,水泥环弹性模量分别为5和65 GPa时对应的模拟结果如图10所示,套管压力随水泥环弹性模量变化曲线如图11所示。

图10 不同水泥环弹性模量下套管应力云图

图11 套管应力随水泥环弹性模量变化曲线

从图10可以看出:水泥环弹性模量的增大不改变套管应力集中部位(应力主要集中于射孔部位段套管内壁),但会改变套管应力集中的范围;簇间套管内外壁随着水泥环的弹性模量的增大而应力趋于分散化,水泥环弹性模量的增大对簇间套管内外壁起到了一定的保护作用。

从图11可知,套管应力随着水泥环弹性模量的增大呈现增大的趋势。变内压不会改变套管应力变化趋势,这说明水泥环虽然承担了一定的的远场地应力场。但由于水泥环的刚度增大,其载荷传递系数增大,水泥环对作用在套管外壁的外部载荷起到的缓冲作用下降;而近井筒多簇裂缝不均匀挤压套管产生的诱导应力场作用到套管上的载荷不断增加,使得套管应力最终呈现增大的趋势。当水泥环弹性模量相同时,套管应力随着套管内壁压力的增大呈现先减小后增大的趋势。这是由于套管内壁从停泵时的无压力变到低压运行,会使得一部分来自近井筒多簇裂缝诱导压裂场的载荷与套管内壁压力相抵消,使套管受力降低。但随着套管内压不断增大,最终套管内壁压力与诱导压力场的载荷的合力呈现增大趋势。当套管内壁压裂达到高压状态即120 MPa时,水泥环弹性模量差异对套管应力影响不显著。这说明在高压下,缓解套管应力集中情况不再需要考虑水泥环弹性模量的差异性,套管应力突破屈服压力值,套管发生塑性形变,套管损坏概率大大提高。

3.4 套管内壁压力

压裂施工时通常都会在井口使用较大的施工压力,以使压裂液直接对岩石缝隙进行破碎,从而达到造岩缝的施工目的。这也意味着对套管也产生的了一个巨大的内壁压力,同时压裂裂缝的出现也改变了周围地应力场的分布情况。根据威远页岩气示范区某井压裂时井底压力的变化情况,设置套管内壁压力变化范围为70~120 MPa,地应力差值σ(σ=σmax-σmin)分别取10和30 MPa。套管应力随套管内壁压力变化规律曲线如图12所示。

从图12可知,套管应力随套管内壁压力的增大呈现增大趋势。地应力差值的变化不改变套管应力变化趋势,而当套管内壁压力相同时,套管应力随着地应力差值的增大而增大。这是由于地应力差值的增大,使得远场应力作用到近井筒的载荷增大。当地应力差值为10 MPa且套管内壁压力为100 MPa时,套管应力趋于屈服应力值,套管开始由弹性形变转为塑性形变;而地应力差值为30 MPa且套管内壁压力90 MPa时,套管应力已突破屈服极限,套管已经发生塑性形变,有可能出现套管损坏。

3.5 地应力场变化

水平井不同部位的地应力场都有差异,同时由于多簇裂缝产生的诱导应力场的存在,使得近井筒地层原有地应力场发生改变,为此需要研究在裂缝诱导应力存在情况下,套管随着地应力场变化作用下承受的应力变化规律。同时由于储层岩石的软硬程度直接影响到岩石是否可以承担更多的远场应力,所以也需要考虑储层岩石的软硬程度。

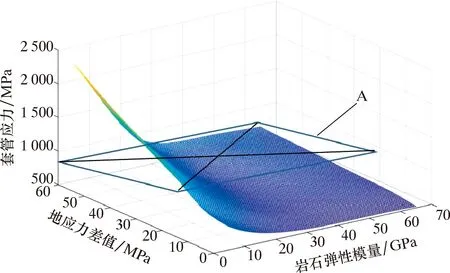

考虑到最小水平地应力虽然对裂缝扩展影响较大,但在压裂裂缝形态固定之后,最小水平地应力对整个井筒的影响较低。固定最小水平主应力σmin为29 MPa,最大水平地应力σmax数值从35~95 MPa变化,地应力差σ(σ=σmax-σH)则为0~60 MPa。三维变化曲线如图13所示,其中A面为套管开始发生塑性变形面即套损面。

图13 套管应力随地应力场变化三维曲线

从图13可以看出:套管在地应力场和多簇裂缝诱导应力场作用下,随着地应力差值的增大,套管应力呈现增大的趋势,这说明地应力差值的增大,增强多簇裂缝诱导应力场附着于套管外载荷对套管应力作用;当地应力差值相同时,套管应力随着储层岩石弹性模量的增大而减小,这说明储层岩石硬度的增强,有利于承担更多近井筒多簇裂缝诱导应力场原本附着在井筒上的载荷,降低多簇裂缝诱导应力场对套管应力的影响。整体来看,在地应力差值为42 MPa、岩石弹性模量为45 GPa时,套管应力达到758 MPa,受力达到屈服极限;地应力差值为42 MPa、岩石弹性模量为45 GPa、套管应力758 MPa的点位于三维坐标系套损面A面。若有其他点越过A面,此时套管压裂段发生塑性形变,套管有可能发生破损。因此,应根据三维图版考虑地质条件即综合考虑地应力场耦合储层岩石弹性模量对套管应力的影响,选择合适的井段进行射孔压裂,从而降低套管损坏概率。

4 实例论证

以威荣区块某井单段某簇为例,压裂段存在诱导应力场情况下,分析套管应力分布情况。水平井某段射孔参数设置:射孔密度为6孔/m,射孔角度分别为60°、90°和120°,每簇压裂段长度为1 m;根据现场数据得知井口施工压力通常可达到60 MPa,为此设置井底压力即套管内壁压力为80 MPa。建立多缝-地层-套管-水泥坏三维有限元模型如图14所示。套管的应力分布云图如图15所示。

图14 多缝-地层-套管-水泥坏三维有限元模型

图15 各切面应力云图

从计算结果可以看出,压裂段近井筒原地应力场由于多裂缝诱导应力场的存在发生改变,套管在近井筒应力场作用和裂缝诱导应力场的作用下,轴向应力套管应力集中部位位于射孔段外壁面、周向应力集中于射孔段套管内壁的上部和下部、径向面则为射孔段内壁面;套管应力数值最大出现在周向面和径向面,由于射孔数有6孔产生裂缝过密,裂缝诱导应力场对压裂段套管累计效应较大,使得套管应力接近屈服强度,套管虽未发生塑性形变,但存在一定风险。

根据计算结果,在套管的射孔部位尽量采用高强度材质套管,并配合合适的射孔角度,可以降低多簇压裂引发套损的风险。

5 结 论

本文建立多簇裂缝-地层-水泥环-套管有限元三维模型,通过理论公式验证模型可行性,并进一步研究单段多簇对套管应力影响,针对单段6簇非均匀挤压井筒进行深入研究,分析裂缝簇数、岩石弹性模量、水泥环弹性模量、套管内壁压力和地应力场变化对套管应力分布的影响,得到如下结论:

(1)套管应力随着裂缝倾角θ的增大而减小,当θ=15°时,套管应力趋近屈服强度值,套管有损坏的风险。

(2)套管应力随着压裂簇数的增加整体呈现先小幅增大后减小的趋势,其中压裂簇数低于7簇时,套管应力变化幅度较小。

(3)套管应力随着岩石弹性模量的增大而减小,而水泥环的软硬程度不影响套管应力变化趋势;当岩石弹性模量低于45 GPa时,套管应力随着水泥环的硬度增强而增大。

(4)套管应力随套管内壁压力的增大呈现增大趋势,地应力差值的变化不改变套管应力变化趋势。

(5)套管应力随着水泥环弹性模量的增大呈现增大的趋势,变内压不会改变套管应力变化趋势;当水泥环弹性模量相同时,套管应力随着套管内壁压力的增大呈现先减小后增大的趋势。

(6)随着地应力差值的增大,套管应力呈现增大的趋势;当地应力差值相同时,套管应力随着储层岩石弹性模量的增大而减小。