核电厂仪表压空分配系统分析及改进建议

张瀚文,王子航,臧小军,龙鑫阁

(中核核电运行管理有限公司,浙江 海盐 314300)

仪表压空分配系统从投运以来,已经运行十余年,因设备老化导致设备故障率及误报警率逐年上升,多次因设备故障造成压缩气体分配控制失效,导致重要厂房某一回路失气,严重影响设备正常运行。本文通过仪表压空分配系统控制系统的分析,列举出目前控制系统存在的问题和缺陷。根据这些缺陷和问题,提出相应的优化建议和改造方案,提高仪表压空分配系统的稳定性,减少分配系统故障率,以保障核电站各个厂房的气源可靠性,并为其它类似系统工况升级改造提供参考价值。

1 仪表压空分配系统概述

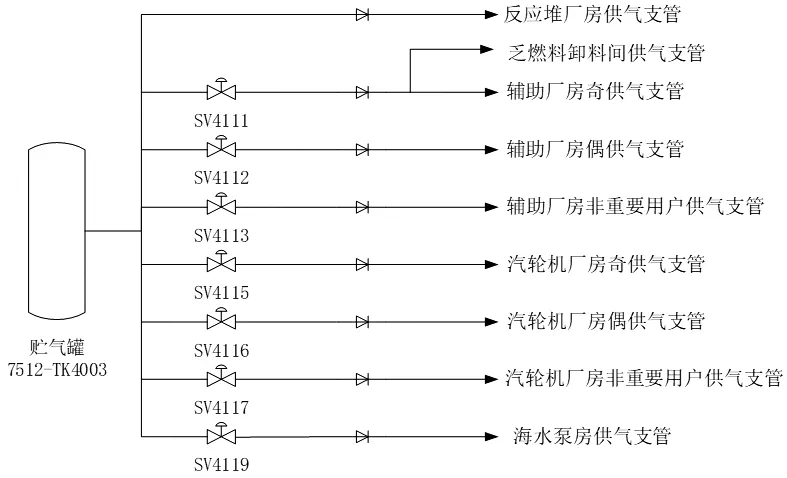

仪表压空分配系统是核电站仪表压空系统的子系统,通过仪表压空分配管网向重水堆核电站各个生产相关厂房的仪表压空用户供气,以保证各厂房的气动等设备的用气需求。除了满足各厂房压空用户基本用气需求外,也可在某一供气支管破裂后,及时隔离掉该供气支管,停止对该支管供气以保证给其他供气支管正常供气。图1 是仪表压空分配系统简略流程图。

图1 仪表压空分配管网示意图Fig.1 Modification of instrument air distribute pipe network

1.1 仪表压空分配系统作用

1)日常运行期间,仪表压空分配系统将仪用空压机产生并经过干燥器干燥后得到的清洁、无油、干燥的空气,通过仪表压空分配管网的支管向重水堆核电站的反应堆厂房、核辅助厂房、汽轮机厂房、海水泵房、水处理厂房的仪表压空用户供气,以保证各生产厂房的气动设备的用气需求。

2)异常工况下,当某一支管存在破裂情况导致大量漏气现象发生时,对应支管上的电磁阀关闭,将支管隔离,不再向此支管供气,以保证供气到其他厂房的各支管正常供气。

1.2 系统组成

仪表压空分配系统包括:仪表压空分配盘(1 个),仪表压空分配母管(1 根),反应堆厂房供气支管(1 根),核辅助厂房供气支管(3 根),汽轮机厂房供气支管(3 根),海水泵房供气支管(1 根)。其中,核辅助厂房和汽轮机厂房供气支管包括:奇列用户、偶列用户、非重要用户支管各一根。除反应堆厂房供气支管外,其他厂房的供气支管上都安装电磁阀。主要设备有:1 个仪表压空主分配集管控制盘(67512-PL4079),8 台电磁隔离阀(67512-SV4111/4112/4113/4115/4116/4117/4118/4119),8 台差压开关(67512-PDS-4331/4332/4333/4335/4336/4337/4338/4339),以及相关继电器和延时继电器。

1.3 仪表压空分配系统控制逻辑

由图1 可见,除反应堆厂房供气支管以外的各支管上均安装有隔离电磁阀,其目的是在各厂房供气支管管道发生破裂时自动对其进行隔离,防止因为单个供气支管发生管道破裂而导致整个仪表压空系统压力下降的情况出现。电磁阀由仪表压空分配盘(67512-PL4079)控制。仪表压空分配盘由两路电源为其供电,奇路电源为奇列电磁阀供电,偶路电源为偶列电磁阀供电。隔离电磁阀前后有取压管线引至差压开关,差压开关负责对隔离电磁阀前后压力进行监测。

电磁阀控制手柄打到AUTO 位置时,若监测到隔离电磁阀前后压差达到80kPa,并保持5s 后,触发隔离电磁阀关闭逻辑,电磁阀得电关闭,以保证其它管线用户用气。仪表压空母管压力低于740kPa 持续5s,辅助厂房和汽轮机厂房的非重要仪表压空用户供气支管电磁阀(SV4113 和SV4117)自动关闭,以保证对其他重要仪表压空用户供气[1]。

电磁阀控制手柄打到CLOSE 位置时,则直接关闭电磁阀,停止对该支管供气。

2 仪表压空分配系统相关问题分析

仪表压空分配系统从电厂投运以来,已经连续运行了十余年,随着设备的老化,系统的故障率也在逐年上升,主要的故障表现为电磁阀漏气、电磁阀位置开关不到位和继电器故障。调取历史工单数据,经过统计分析后发现导致仪表压空分配系统控制异常故障主要分为两类:①现场仪表产生故障;②控制系统故障。现场仪表故障是设备维护中的正常现象,可以通过合理增加预防性维护来进行优化,减少仪表故障发生的频率,但只能降低频率,并不能从根本上消除。作为对比,控制系统常态化的发生故障,不是一种正常的现象,已经违背了设备自动化的初衷,下面对仪表压空分配系统现有的控制系统进行分析。

2.1 仪表压空分配系统组成及当前维护策略

8 台电磁隔离阀和8 台差压开关均由就地控制盘67512-PL4079 控制,控制盘位于汽轮机厂房,是由继电器和延时继电器组成的继电器控制系统。通过接收现场触点信号,完成内部逻辑运算,输出信号控制电磁阀的开启和关闭。

电磁隔离阀使用Atkomatic 品牌,型号为32460-020PC CC1WP 的产品,为“半直联或半先导”式,阀门开启时上下游会有压差,即阀门的进/出口存在压降。电厂目前的预防性维修策略是周期为两年的定期检查,主要包括:清洁、检查电磁阀及位置反馈外观,检查、记录线圈阻抗和绝缘,检查、紧固电磁阀接线以及电磁阀动作检查。差压开关使用Ashcroft 品牌,型号为D464B XNH 的产品,开关内含有两副触点结构。电厂目前的预防性维修策略是周期为两年的定期检查,包括:清洁、标定差压开关,检查、紧固仪表回路接线。延时继电器使用Cutler-Hammer 品牌,型号为PROTMR 9084A61G01 的产品。电厂目前的预防性维修策略是周期为两年的定期检查,内容为检查延时继电器设定值。

2.2 控制系统目前存在的缺陷和局限性

2.2.1 故障率高,故障排查困难

继电器控制系统的特性决定了它会使用大量机械触点,触点在动作时容易受到电弧的伤害,并且在日常运行中存在机械磨损,使其寿命缩短,故障率高。而且由于继电器控制系统接线复杂[2],当控制回路中任意一个继电器或者一段接线出现问题,都将影响控制系统的稳定性。由于接线复杂,故障查找十分困难,有时不得不逐一地对接触器进行排查确认。

2.2.2 系统庞大,维护复杂,成本高

由于控制系统是大量的继电器和延时继电器组成的,为减少系统运行故障,保证控制系统的精确,每次停机大修期间都需要对继电器进行性能检查,对延时继电器进行标定,将检查不合格的设备予以更换。大量的标定工作浪费人力和时间,对不合格的继电器进行更换也大大增加了维护成本。

例如2022 年工单:在对8 个延时继电器检查校验时,发现其中有3 个延时继电器的延时时间虽然满足要求,但继电器触点闭合时电阻值较标准值(1Ω)偏大,且不稳定。领出备件后,再次对3 个新继电器检查校验,确认检查合格并设置好延时时间后,更换至现场。校验继电器和新备件更换的过程耗费大量的时间和人力。

2.2.3 自动化程度低,无法帮助维修人员快速判断设备故障

继电器控制系统自动化程度较低,无法快速获取控制系统以及现场设备的当前状态,例如:在检修过程中,如果需要获取现场所有差压开关的状态,必须参照图纸确定输入设备对应的继电器,逐个测量继电器触点后才能确认设备状态,耗费的时间长,效率低,不利于紧急情况下快速、准确地定位缺陷,也难以应对复杂工况的变化。

2.2.4 关键敏感设备(SPV设备)多,不利于电厂运行和管理

汽轮机厂房的供气支管中,奇管和偶管两条回路上的电磁阀、差压开关、延时继电器、控制继电器均为关键敏感设备,一旦出现故障不可用将导致电厂进入技术规格书限制,甚至有降功率停机的风险。此外,关键敏感设备数量多已经不符合当前国内外重水堆电厂的管理期望和经验,将给电厂管理和执行部门带来巨大的工作负担。较多的SPV 设备将导致管理质量和能力、力度有所下降,偏离SPV 设备的管理期望和目的。

综上所述,仪表压空分配控制目前存在故障率高,维护复杂,自动化程度低,关键敏感设备多,维护成本高等问题[3],结合现场实际情况和控制系统目前的发展趋势来看,已经不满足对当下控制系统的要求,需对其进行变更改造。

3 仪表压空分配系统改进建议

按照保证现场设备安全,稳定运行的要求,减少控制系统故障,提高设备自动化程度的诉求,建议使用PLC 对仪表压空分配系统进行改造。

PLC 控制技术的出现,能很好地解决以上问题。接线简单,可靠性高;配套齐全,功能完善,实用性强;系统的设计简单,维护方便,容易改造;体积小,重量轻;能耗低,易学易用[4],完全符合当下核电厂的运行实际工况。并且其兼容性强,能够在不改变现场设备接线的情况下,完成对控制系统的改造。

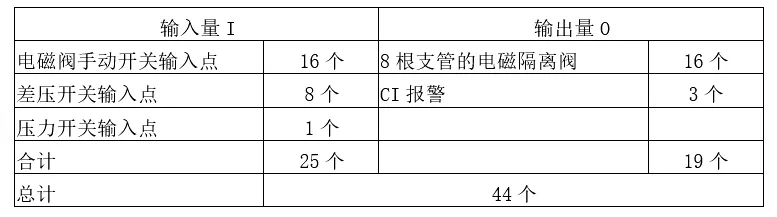

表1 PLC输入输出点统计表Table 1 Statistics table of PLC input and output point

仪表压空分配系统控制现场设备都为开关量控制,十分适合使用PLC 对控制系统进行改造。通过对现有控制系统I/0 点的统计,确认仪表压空分配系统输入量为25 个,输出量为19 个,还不计算如果改为PLC 控制后I/O 点还能进一步降低,使用一台小型PLC(按照PLC 大小定义,128点以下PLC 为小型)也完全能够满足现场改造需求。确定了硬件设备及I/O 变量后,需编制梯形图,写出指令表,参考控制系统中电路输入点分配图和连接图及控制逻辑图,根据输入信号和输出控制对象的作用编制出满足现场需求的梯形逻辑图。

编制PLC 梯形图必须遵守梯形图的语法规则,满足语法要求。比如,线圈必须放在电路图的最右侧,否则将无法正常运行。同时,规范的梯形图有利于维护人员对控制逻辑的解读。此外应注意,PLC 输出继电器的电压类型和额定值应与外部负载一致,PLC 的继电器输出模块只能驱动额定电压为AC220V 或DC24V 的负载。

4 改进方案与原控制系统对比

继电器控制系统和PLC 控制系统对现场数据的输入和输出方式是相同的,不同的是逻辑运算环节。继电器控制系统是通过继电器动作来完成逻辑运算,而PLC 是通过内部程序(梯形图)来完成逻辑运算,因PLC 与继电器空间系统逻辑处理不同(见图2),继电器控制系统中间继电器产生的继电器抖动,触点接触不良,接线松动[5]等故障都将可以避免,使得故障率能很大程度地降低,提升了系统的可靠性。

图2 继电器与PLC控制系统对比图Fig.2 Comparison between relay and PLC

1)改造后将节省大量日常维护的人力成本

原控制系统在日常及大修期间的继电器检查和延时继电器标定可以省去,且相对应的故障设备更换工作也可以省去。PLC 内部程序不会出现错误或丢失,只需要定期进行动作逻辑的验证即可,大大节省了维护成本的同时,也缩短了压空系统不可用的时间,也避免电厂进入技术规格书的限制,降低了核电厂的安全隐患。

2)改造后故障定位更加迅速

现场设备的状态可通过PLC 输入输出卡件上的状态灯快速判断,可一目了然找到缺陷的根本原因。此外,出现复杂的综合性问题,也可通过在程序中强制某输入输出变量的方式,检查对应的逻辑语句是否导通。通过多条逻辑语句的验证,结合就地设备状态,快速定位故障并解决问题。

3)改造后故障类型更加单一

以往维修人员在进行逻辑检查后,定位到最终故障的原因包括:继电器触点不合格,延时继电器接线松动,延时继电器延时时间不满足标准,手柄触点短时间偶发性粘连等。对于以上故障问题,处理的方式也各不相同。主要处理方式包括:紧固接线,更换故障设备,校验继电器,但处理以上故障的时间均偏长,可能需要1 ~2 个小时。改造后出现的问题仅仅是成套PLC 的卡件问题,仅需要断开上级电源后,直接更换其中某一块故障卡件(包括CPU、电源模块、PLC 基板、输入输出卡)即可,大大缩短解决故障的时间,提高效率。

4)改造后还降低了SPV 设备数量

可通过本次变更改造,将奇管、偶管的控制继电器和延时继电器使用PLC 卡件代替,直接减少了4 个SPV 级别的设备,保证了机组稳定运行的同时也降低了电厂管理和执行部门的工作负担。

5 结论

仪表压空系统投运已久,因设备老化,故障率逐年升高,并且由于控制系统老旧落后,增加了现场故障定位和处理的难度。本文针对控制系统目前存在的各项问题进行分析,对控制系统逻辑改造提出了方案,并将改造方案和目前控制系统进行对比,对比出改造方案对于目前控制系统的优势,希望此文能对仪表压空分配系统改造提供参考。