提高火电厂热控系统可靠性技术研究

李 锐

(国能锦界能源有限责任公司,陕西 神木 719319)

近年来,随着国内经济的发展,社会生产对电力需求越来越大。为了满足日益增大的电力需求,火电厂不断增加装机容量,同时设备运行参数也不断增加。在这样的背景下,热控系统成为了火电机组的重要组成部分。热控系统可以在主、辅设备发生故障时,采取相应的保护措施,防止引发更大的故障或给机组人员的人身安全带来伤害,对于提高机组安全运行具有重要的作用。由于火电厂的运行环境复杂,热控系统在运行过程中,会受多种因素影响出现故障,从而出现保护误动或拒动,导致机组设备停机或损坏。因此,提高火电厂热控系统运行可靠性,减少非停次数,对于促进火电机组稳定运行具有重要的意义。

1 火电厂热控系统的主要构成

当前火电厂的热控系统主要是利用DCS 系统对汽轮机、各类仪表、锅炉装置,以及相关的介质管道等进行自动控制。DCS 系统根据机组实际运行要求,采用分级子系统的形式对火电厂的设备进行自动化控制,确保火电机组安全运行,其主要分为现场控制单元和操作站单元。在现场控制单元中,各个支路和总线的物理连接是通过插板箱来实现的,这样也就实现了子系统和控制中心的信息通信。现场控制单元中的微机保护系统根据火电厂设备运行的实际需求,配置相应的CPU 插件、二次回路电源、I/0 输入输出接口插件、通信插件等。操作站单元主要用来提供人机交互操作接口和显示子系统单元设备的运行状况,并显示其运行数据。设备运行参数的调整、设备工况报表的打印,以及异常工况的预警等都需要利用操作站来完成。

2 火电厂热控系统主要故障

2.1 热控元件故障

热控元件故障除了元件本身的质量不达标外,外部环境干扰也有可能引发热控元件故障,导致系统保护误动,影响设备安全及机组运行。比如,在汽轮机组的控制单元中,为防止汽轮机超速运转,通常用测量仪表来测量汽轮机的转速及压力数据,但如果仪表受到外界信号干扰的话,其感应示数的灵敏度就会受到影响,回传的检测信息就会失真,有可能导致汽轮机组出现拒动或误动[1]。此外,热控元件还可能由于安装不当或者长期运行更换不及时出现老化情况,导致误动或拒动。某火电厂机组在运行中出现轴承振动保护装置动作,导致机组跳闸。经热控人员检查发现,由于一个高压调门反馈装置安装不牢,使反馈出现失灵情况,导致该侧的调门出现突然关闭。这样的话,汽轮机两侧的配汽出现不均衡,导致保护误动。

2.2 电源故障

随着火电厂热控系统的发展,其自动化程度也越来越高,同时系统对电源也提出了更高的要求。热控系统电源故障主要是由于电源系统设计不当、机组超负荷运行以及UPS 容量不足等导致的,一旦出现电源故障,就有可能导致机组跳闸、设备拒动、执行机构全开或全关等,严重的话可能会导致主、辅设备损坏。某电厂1 号机组在运行中突然出现火检柜失电报警故障,之后锅炉MFT,机组的负荷开始由237MW 快速下降到40MW,主汽温度降幅过大导致汽机跳闸。检修人员对设备检查后发现,机组火检柜内的C 组煤火检失电,电源开关处于跳闸位,进一步检查发现是开关所带的油火检变压器故障。此故障导致开关跳闸,致使机组停运。

2.3 外部环境导致的故障

由于火电厂运行环境复杂,在长期运行中,电缆会由于外部环境影响出现绝缘老化、破损、电缆盒进水等情况,导致电缆断路或短路,出现信号干扰情况。比如,电缆槽盒进水会导致信号线短接,从而引起设备误动。接线过程中的连接不牢靠、虚接等也会导致信号干扰、误动等情况。火电厂的轴瓦温度保护测点通常选用热电阻,热电阻虚接或螺栓松动会出现阻值增加的情况,系统的同步输出也会增加,导致保护误动[2]。在实际应用中,有的火电厂为了保护重要设备,采用反逻辑的拒动保护。比如,有的火电厂在汽轮机超速保护中,常用“1”作为系统正常的信号,“0”作为保护动作的信号,但如果接线出现松动情况会导致信号出现断路,造成保护动作停机。

2.4 保护逻辑故障

保护逻辑是热控系统正常运行的核心基础,其设计合理与否对于系统的可靠性有重要的影响,逻辑设计不当或控制逻辑不完善时会增加系统的误动或拒动率。在火电厂中,热控保护联锁系统的触发信号多采用单点测量,缺乏相应的逻辑容错措施,而这些单点测量的设备元件易受外部环境(接线松动、开关接触不良、电磁辐射等)影响,导致单点信号回路误动。热控单点信号保护回路误动很多情况下是由于开关接触不良、挡板卡涩等原因导致的。某火电厂3 号机组冲管初期,出现送风机C 跳闸故障,通过对报警记录以及历史曲线的检查,发现风机轴承温度有大幅度的跳变情况。检修人员通过进一步检查,发现故障的原因是就地接线盒处的电缆屏蔽层有毛刺,和金属电缆套管接触后导致出现两点接地情况,从而引起跳闸。

3 提高火电厂热控系统可靠性技术措施

3.1 优选硬件设备

随着热控技术的不断成熟,其自动化程度越来越高,对硬件设备也提出了更高要求。一些火电厂重视重要设备的采购,而对一些相对不重要的设备不重视。实际上,在热控系统设备中,尤其是一些现场设备元件,往往是看似不重要的元件最容易出问题,从而引发更大故障。近年来,热控系统在火电厂的热力系统中得到了广泛应用,系统设备之间既相互联系,又相互影响,系统中的某一个设备元件发生故障都有可能给机组的安全运行带来威胁。因此,提高热控系统的可靠性,需要确保硬件设备质量可靠,只有这样才能满足机组运行要求,降低系统的故障发生率。在设备元件的选择上,要根据系统对不同设备的可靠性要求,设备元件的提供商售后服务质量等选择相应的设备,一是确保系统稳定性,二是减少企业的成本投入[3]。购置资金充裕的话,要选用以往运行状况良好的设备元件,提高热控系统的稳定性。根据设备元件更换台账进行统计分析,对于一些在运行中损耗较大,易出故障的元件,要准备好备件。

3.2 加强软件设计

在系统软件设计方面,一是要提高软件的自诊断能力,二是要采用冗余设计。当机组运行时,某一个控制柜发生故障时,系统能够及时报警,并能采取相应的处理措施[4]。对于一些强制过的保护,要确保利用系统软件能快速查找出来,防止人为疏忽而忘记恢复保护项目,造成设备元件存在安全隐患。火电厂要在电源、通信模件等方面采用冗余设计,尤其是电源系统要进行科学冗余设计。热控系统需要有两路独立供电电源,如果一路是UPS,一路是保安电源供电,需要配置一台稳压器,正常运行采用UPS 供电。在控制装置的电源配置方面,独立子系统要配置两路自动切换且不对系统产生干扰的电源。控制柜内的冗余电源要安装监视系统,当一路电源出现故障切换到另一路时,热控人员能及时发现故障电源,采取相应处理措施。重要的热工信号也需要采取相应的冗余设计,以便对取样点信号进行监控。重要测点的测量通道要分布在不同的卡件上,采用多点独立方法取样,提高取样可靠性。总之,通过提升软件自诊断能力,做好冗余设计,可以让热控人员快速发现并排除故障,确保机组安全运行。

3.3 改善运行环境

外部运行环境对设备元件的影响较大,相同的设备元件在不同环境条件下,可靠性也有较大差异。火电厂的运行环境复杂,温湿度、灰尘、振动等都易导致设备元件发生故障。比如,电阻、电容的失效率和外界温度密切相关。当外界温度每升高10℃,电阻、电容的失效率就会增加一倍[5]。电子间的温湿度把控要严格按照操作规程,温度不高于30℃,过高的话会导致一些元件烧毁,夏季要采用风扇、空调降温,湿度建议在45%左右,湿度过大可能会引起元件短路,而运行环境过于干燥的话会有静电,元件有可能被击穿。改善热控设备的运行环境,就地设备的接线盒采取防潮、防腐蚀措施,同时要远离热源,取样管和仪表柜要采取散热、防冻措施。定期对就地设备进行清扫,减少灰尘,提高设备元件的使用寿命。

3.4 优化热控逻辑

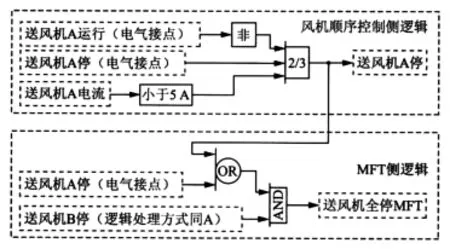

为了防止单个设备元件故障或者是控制逻辑设计不当导致的系统拒动或误动,需要对运行机组进行容错逻辑设计。针对实际运行过程中易出现故障的元件,采取相应的逻辑容错设计,降低控制逻辑的误动作[6]。具体的优化需要根据热控信号取样点进行反复论证,对控制系统的硬件、定值进行科学评估,重点对设备安全有较大影响的热控保护逻辑进行优化。对于单点信号保护逻辑,如果条件允许的话,可以优化为三取二选择逻辑,测点发生故障后要及时退出保护,防止设备误动。如果单点信号状态无法改变,在保证安全的基础上,可将保护动作改为报警。某电厂送风机采用单点信号,可靠性差,在进行控制逻辑优化前,2016 年因测量信号不可靠造成机组跳闸两次,影响机组安全运行。电厂根据实际运行情况,将送风机顺序侧控制逻辑改为三取二表决风机停状态,优化后的控制逻辑如图1所示。送风机控制逻辑优化后,从2017 年至2019 年,除一次因元件磨损出现的非停外,运行两年时间内未发生因控制逻辑不当造成的非停情况。

图1 某电厂送风机全停控制逻辑Fig.1 Control logic for full stop of the supply fan in a power plant

3.5 做好检修维护

做好日常的检修维护工作能及时消除设备元件的不安全状态,做到防患于未然,让设备元件处于良好的工作状况,提高热控系统的稳定性。停机检修时,重点排查易发生故障部位,加强对一次元件的检查,查看接线部位有无松动、虚接等情况,端子有无松动情况等。对于处于运行环境粉尘较多的设备元件进行清扫,并安装隔尘罩。检查热电偶或热电阻接线情况,有无松动或断路。检查轴承轴向振动值是不是在正常范围内,轴承油封的密封情况是否良好。检查电缆绝缘是不是良好,有无破损情况,插头有无松动,重点检查电缆接头、公用线环路连接等情况。检查电源是否良好,电压稳定度、频率稳定度是否达标,及时更换电源。定期对热控测量仪表进行校验,可利用在线状态核对方式对仪表进行检查,再对零点和运行点核对不达标的单体仪表进行校准。检修完成后,在机组启动前,要对热控系统进行全面地检查和试验,确保各项指标能够达到运行要求。

3.6 加强日常管理

做好热控系统与设备的质量管理工作。对于新建的机组,要重点对热控装置的安装、调试、逻辑控制等进行管理,降低因安装不当、逻辑不当等造成的安全隐患。在机组运行过程中,要重点评估保护信号的取信方式、设备元件的运行状态、检修维护质量等,了解设备元件的变化趋势,在掌握其微观变化的基础上,判断其安全程度,采取必要的预防措施[7],制定DCS 故障应急处理预案。目前,国内多数火电厂热力系统均采用DCS 控制。由于DCS 生产厂家不同,产品的质量也有较大差别,加上运行环境的影响,DCS 故障仍时有发生,处理不当会引发更大事故。因此,火电厂应该根据自己的实际情况,制定DCS 故障应急预案,能够对DCS 常见的故障处理进行指导。在编写好预案的基础上,组织相关人员进行演练,提高维护人员的故障处理能力。其次,做好技术培训工作。热控系统涉及到的知识广,而且技术发展更新比较快,因此只有加强技术培训才能提高热控人员的专业技术能力。开展关于检修维护规程、常见故障排除技术等方面的培训,规范热控人员的操作标准,提升其故障处理能力。

4 结束语

随着国内科学技术的发展,热控系统越来越趋于自动化、智能化,设备的可靠性越来越高,但由于火电厂环境复杂,设备不可避免发生故障。因此,需要从安装、调试、运行维护、检修等环节做好质量管理,杜绝人的不安全行为,消除设备的不安全状态,减少机组非停次数,提高机组的运行可靠性、稳定性。