润滑油行业在可再生氢全产业链的应用及展望

梁 湘

(中国石化润滑油有限公司,北京 100085)

氢能由于其热值高、主要来源为水、零碳排放、可运输可储存等优点,被认为是我国调整能源结构、实现能源互联的重要一环,目前全国已形成“3+2”氢燃料电池产业示范城市群发展格局。2022 年3 月,国家发展改革委和能源局联合印发首个国家层面的氢能规划《氢能产业发展中长期规划(2021—2035年)》,迎来政策机遇的氢能产业必将成为未来经济中一个极为重要的新增长点。

在氢能的油液技术配套方面,传统润滑油行业在一定程度上表现出行动滞后、认知不深和市场被动。本文以可再生能源电解制氢(简称可再生氢)为例,系统梳理氢能全产业链关键设备的润滑需求,汇总目前润滑油行业在这一新兴领域业务拓展所面临的问题,共同探讨和展望润滑油行业在氢能领域的发展路径。

1 氢能全产业链关键设备润滑油液需求

1.1 上游制氢环节

据中国氢能联盟统计[1],国内氢气能源结构主要为煤制氢、天然气制氢和工业副产氢,占比分别为63.54%、13.76%和21.18%,电解水制氢占比仅1.52%。预计到2050 年,我国可再生氢比例将逐步提升至70%,增量空间巨大。

作为典型的可再生氢技术,电解水制氢主要有碱性电解水、质子交换膜(PEM)电解水和固体氧化物电解水(SOEC,尚未达到商业化推广的程度)3种技术。国内碱性电解水技术成熟,成本低,运行寿命可达20年,是短期推广电解水制氢的优先技术路线。PEM电解水制氢拥有功率范围宽、响应时间短、产氢纯度高、无污染、运营成本低、设备小巧分布灵活等优点,但相比碱性电解水设备在产业化推广方面存在成本高昂的明显劣势。碱性电解水和PEM电解水制氢技术的过程结构相似,均使用碱液循环泵、补水泵等将电解液(碱液或纯水)送入电解槽进行电解。过程中使用的泵设备、逆变器(风电制氢会采用逆变器冷却液,光伏制氢功率较小,风冷即可)和变压器(目前采用干式变压器),均使用少量常规油脂产品或者是无油设备,无新润滑需求。

1.2 中游加氢站环节

常压常温下,氢为气体,体积大,密度小,使用效率较低。氢能完成生产后运输到用氢装置通常需要转化储存状态,包括高压气态储存、低温液化储存、有机液态储氢和固态储氢4种形式。目前我国加氢站以35 MPa高压气态储运技术路线为主,逐步开始推进70 MPa高压气态加氢站和液氢加氢站的建设和设备研发。其中,液氢站的民用示范项目极少且均尚未商业化运营,故本部分重点探讨高压气态加氢站。

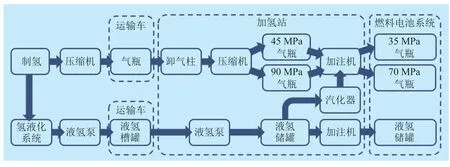

图1 为两种储运加氢技术路线。其中高压气态储运加氢的流程中,使用22 MPa 氢气压缩机进行罐装,运输到加氢站后卸气、压缩并储存在45 MPa或90 MPa的固定式高压氢储罐中以备加注时使用。该过程中的关键设备是加氢压缩机,主流选型包括隔膜式和液驱往复式两种。

图1 高压气态和液氢储运加氢技术路线

1)隔膜式压缩机

隔膜式压缩机通过隔膜将燃料电池用氢和油分隔开,能够有效防止氢气被污染,是在中高压(22 MPa和45 MPa)和大流量场景需求下最为广泛采用的加氢压缩机机型。

用3 层金属片作为隔膜,隔膜的油侧充满液压油,在活塞的带动下传递往复压力,完成对隔膜另一侧气室压缩与舒张;同时通过油泵使得油在油路中循环带出热量的同时完成对曲轴箱的润滑。值得关注的是,在气体压缩腔侧,氢气压缩最高瞬时温度可达200℃,热量会通过3层金属片迅速传递到油侧。虽然目前在高压压缩机的机头部分配套冷却降温,但对于油品,尤其是90 MPa以上的隔膜压缩机配套用油的高温抗氧化、抗结焦、抗泡性能方面有着较高要求。另外,氢燃料电池的特色应用场景是低温冷启动,配套在部分高寒地区加氢隔膜压缩机的油品有对应的低温要求。

2)液驱往复式压缩机

液驱往复式压缩机可以理解为是将曲轴换成液压元件的往复式活塞压缩机。相比隔膜式压缩机,其优点是体积小,效率高,可以频繁启停,可输出超高氢气压力,是国内目前70 MPa以上加氢站的主选机型。

从用油角度分析,液压油与高温气体压缩腔相隔较远,其工作温度一般为50℃,对油品抗氧化性能和抗泡性能的要求不如隔膜式压缩机用油高。

3)加氢站公用工程

上文提到的加氢压缩机,尤其是压缩氢气的出口端温度较高,需要持续冷却。这部分的冷却管路被纳入到加氢站公用工程当中,其冷却工质需满足两点需求。一是冷却液需防冻。出于安全考虑,加氢压缩机及其冷却管路一般放置在空旷的户外,在冬季或者高寒地区,公用工程管道中的冷却液需要兼顾防冻需求。可根据不同的环境温度选择不同冰点的防冻液产品。二是需对氢气进行预冷。在氢气加注过程中,氢气从高压的储罐中经过膨胀进入到低压的车载储氢瓶中,氢气的焦耳–汤姆逊效应会导致氢气温度上升,而直接加注过热的氢气会影响车载气瓶内胆材料寿命。目前35 MPa 加氢站的预冷需求约–20℃,–25℃的防冻液足以满足使用需求。但随着会带来更大压差的70 MPa加氢站的规划推广以及追求与汽柴油加注速度相当的大流量氢气加注技术的应用,对于氢气的预冷需求会逐步降低至–40℃。

1.3 下游用氢环节

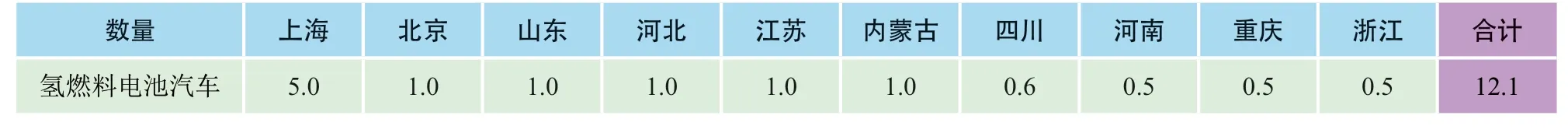

目前国内氢气消费以化工原料为主,未来氢燃料电池技术将是氢能转化和利用最主要的方式。截至2021年,我国氢燃料电池汽车保有量已超过9 000辆;按《氢能产业发展中长期规划(2021—2035 年)》预测,到2025 年氢燃料电池汽车保有量将达到5 万辆,据目前各省份已经公开的“十四五”氢能规划数据显示,保有量应该会更大(见表1)。

表1 已公开“十四五”氢能规划省市的氢燃料电池车推广/应用数量 万辆

无论是氢燃料电池汽车、船舶、轨道交通,还是包括备用电源、热电联产等在内的固定式发电场景,都是以氢燃料电池系统作为核心设备。但如果有润滑油蒸气进入电池内部,不但会堵塞电堆中双极板、扩散层的气体通道,还可能会导致催化剂中毒[2],对电池输出功率造成不可逆的损伤,故氢燃料电池系统有着严格的无油要求。氢燃料电池冷却液是燃料电池系统中唯一的液体零部件。

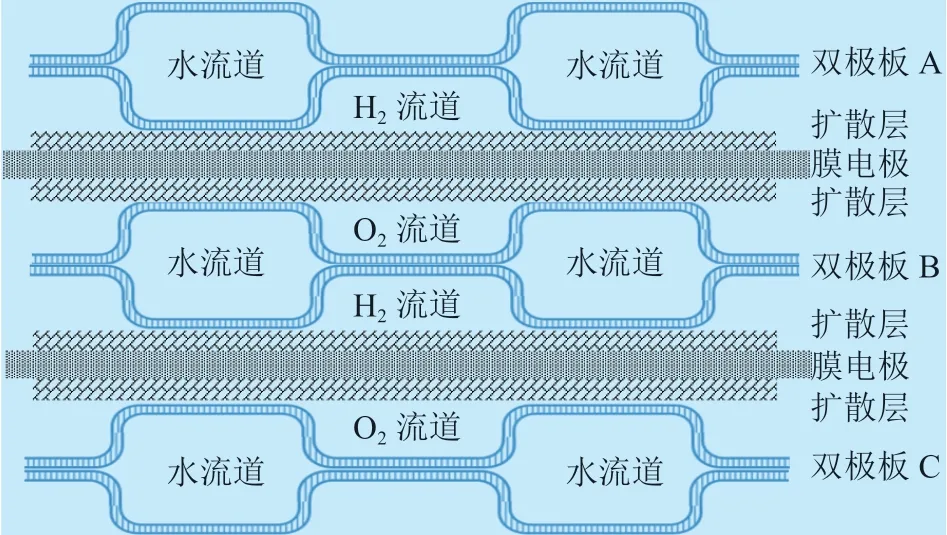

如图2 所示,氢燃料电池冷却液在电堆双极板内的水流道中进行循环,可带出约90%反应热,从而使电池维持在60~85℃的最佳反应温度,延长核心材料使用寿命。双极板中的水流道密集且狭窄,如果冷却液的电导率过高,会降低系统的绝缘电阻而导致输出功率下降,甚至引起水的电解。因此在电导率指标上,氢燃料电池冷却液与传统发动机冷却液(一般电导率是2 000 μS/cm)有着本质区别,一方面需要具有与去离子水相近的极低电导率(初始电导率小于2 μS/cm)的非离子缓释配方技术,另一方面要有足够良好的抗氧化性能和材料兼容性能,用来维持全生命周期低电导率。

图2 PEM 燃料电池电堆剖面

2 氢能领域中润滑油行业面临的问题与挑战

润滑油行业对氢能全产业链关键设备及润滑需求的认知逐步深化,相应的国产油液产品不断升级与完善,加氢站配套油液和氢燃料电池冷却液可实现市场突破,但在市场占有率、客户反馈、行业标准、新技术配套等方面仍然面临挑战。

2.1 进口油液的市场占有率仍然较高,非标准化的技术认证过程推进困难

国内氢能产业的多项设备及技术在发展初期参考甚至直接引自国外。如,氢燃料电池技术自主化参考国外丰田或者巴拉德的电堆技术;由于国内缺乏相应产品,同时引进配套的进口氢燃料电池冷却液。当下,新研发的国产冷却液产品若想进行技术替代,则需与各设备厂逐一进行非标准的技术认证流程,操作难度高、耗时长,以至于在很长一段时期内国内市场被进口产品主导。在更为复杂的液氢加氢技术路线上,由于示范站少、技术保密严、进口设备多、认证难度大等,国产润滑油液配套面临相同的“后发后至”困境。

2.2 客户端对于新设备的运维存在认识盲区

在加氢站公用工程冷却液的使用上,绝大多数加氢站使用去离子水或者纯净水,在冬季则自行添加乙二醇以满足防冻需要。此类无缓蚀的解决方案,在短期运维成本上存在一定优势,但对于设备及冷却管路的耐锈蚀、气蚀等方面存在明显不足,尤其在高温部位和水泵处表现更为突出。而这些部位,如压缩机出气口等,通常采用套管式冷却方式[3],容易形成检查盲区,产生长期隐患。缓蚀技术对发动机冷却液的配方升级以及加氢站设备的长期稳定运行至关重要,需要持续向终端客户输出和引导,强化客户端对新设备运维的认识。

2.3 对新产品的应用研究不够深入,技术体系未形成统一标准

以氢燃料电池冷却液为例,在其关键指标体系与设备关键工况的对应关系上,冷却液研发方和燃料电池系统制造方认识不够充分。制造方在燃料电池制造的技术路线上具有一定差异性,而研发方没有从不同技术路线中提炼总结出与冷却液相关的关键工况,导致一方面在技术认证上需要满足各家的个性化工况需求,做大量重复的实验验证工作,造成行业内耗;另一方面,无法聚焦关键工况对应的冷却液关键技术指标,产品升级缺乏针对性,阻碍了氢燃料电池冷却液行业的健康发展。

2.4 随着新设备、新技术发展,新的润滑场景和需求不断涌现

下游氢气利用技术中,除氢燃料电池技术已经开始商业化普及外,虽然不依赖高纯氢和贵金属催化剂、可以依托现有内燃机零部件及工业制造体系的氢内燃机技术,以及发电功率更高、调峰能力更强的纯氢或掺氢燃气轮机技术[4]尚在研发示范阶段,但前景同样值得期待,应当有针对性地提前做好润滑解决方案研究布局。如,由于氢气极易燃且燃烧传播速度快,氢内燃机中早燃、回火、震爆[5]问题比较突出,对机油组成元素应有更高的要求;氢内燃机燃烧的产物中含较多的水,需要提升配方的抗乳化性能等。

3 路径建议及展望

上述4 个问题的核心在于润滑油行业在新兴领域的自身技术和经验沉淀尚浅。建议应围绕技术沉淀、标准引领、专业服务和前沿技术等方面,稳步持续提升国产润滑技术的竞争力,以增强市场对国产润滑产品和技术的信心和认可度。

1)加强应用研究,推动技术标准的统一

新润滑油液产品领域之所以没有形成行业共识,关键在于对终端客户和设备制造方提出的技术问题,润滑行业没有给出专业化、体系化的解答。针对问题深入开展应用研究,并在此基础逐步推动新产品的质量体系、评价方法等标准化,做到“一次实验,结果互认”,对于润滑技术在氢能等新领域高效、健康、可持续发展有重要意义。

2)做好交流引导,提高专业润滑服务质量

要引导客户提升设备运维的认知,首先做好从业人员的思想转变。润滑行业不只是提供润滑油脂液产品,更是提供设备的全寿命周期润滑服务解决方案。以加氢站公用工程为例,建议利用反面案例收集、研究成果展示等方式,采取客户可接受的语言或展示形式,让终端客户认同,相比自调水,乙二醇混合液具有更优异的短期经济性、专业防冻液在“长效规避隐患、保障长期运行”方面具备的设备全寿命周期经济性优势。

3)紧跟技术前沿,做好高端装备的同步研发

润滑油液产品的发展特点之一在于始终与设备及技术共同成长。与高校和设备制造方深度合作,既要尽早介入氢发动机、液氢等新技术的研发,也要及时掌握现有技术的升级,持续驱使润滑产品和技术创新,争取战略主动性,布局未来核心竞争力。