催化裂化装置碳排放影响因素分析

杨轶男,吴 昊,任 晔,李延军

(中国石油化工股份有限公司石油化工科学研究院,北京 100083)

炼油业是世界上第三大固定的温室气体排放主体,约占所有工业温室气体排放的6%。作为能源的消费者和提供者,炼油业在能源供应链和气候变化方面都发挥着关键作用,是全球CO2减排的重点行业之一[1-2]。目前我国每年在石化生产过程中的碳排放量约5 亿吨,占全国碳排放总量近5%,碳减排对于石化行业来说是一项现实且紧迫的任务。石化行业碳排放来源主要包括化石燃料的直接燃烧、工业过程的排放、企业购入电力和热力造成的间接排放以及供应链排放等,其中以化石燃料及工业过程相关排放为主,占比近80%。我国石化行业的碳排放强度偏高,能效利用率低于世界先进水平。因此,石化行业低碳转型对保障能源安全、助力能源转型、落实全经济领域碳达峰碳中和有重要意义[3-4]。

催化裂化是炼油工艺过程中将重质原料转化成高辛烷值汽油和燃料油的最重要的二次加工过程,在我国重油加工过程中起着重要的作用。烧焦排放是造成催化裂化装置成为炼厂碳排放大户的重要原因之一。近年来,我国炼厂加工重质劣质原油规模不断增加,使得催化裂化装置进料性质劣质化,进而增加了催化剂结焦,使其碳排放增加。以往在催化裂化装置气体排放的环保减排研究中,更多针对烟气SOx和NOx减排方向[5-7],对于催化裂化碳排放的核算和分析较少,本文基于团队多年来积累的技术数据和专业经验,针对催化裂化装置碳排放核算开展了分析研究。

1 催化裂化装置碳排放计算方法

催化裂化装置的碳排放计算方法主要参考国家市场监督管理总局和国家标准化管理委员会联合发布的《综合能耗计算通则》及工业和信息化部发布的《石油化工企业CO2排放量计算方法》[8-9]。碳排放核算根据不同碳排放工质的热值和对应的CO2排放因子进行计算,如式(1)所示。

式中,CEi为统计期内某种碳排放工质所产生的CO2排放量;FQi为统计期内该种碳排放工质的用量;HVi为该种碳排放工质的低位热值;EFi为该种碳排放工质的CO2排放因子。

不同工质的热值和CO2排放因子可在相关文献中查找,同时参照工艺参数、测量和计算的生产技术数据完成核算,电力所产生的排放根据实际消耗量和相应的CO2排放因子进行计算。

对于催化裂化装置催化剂烧焦CO2排放,采用统计期间内的实际焦炭燃烧数量进行计算,并假设焦炭完全燃烧为CO2,计算公式如式(2)所示。

式中,PE为统计期内催化装置烧焦所产生的CO2排放量;CC为统计期内催化装置的烧焦量;CF为统计期内催化装置燃烧焦炭中的碳含量。其中CO2的分子量计为44,碳分子量计为12。

本文中,催化裂化装置数据取自国内几十套运行装置实际生产运行的跟踪统计数据,碳核算范围仅限定于催化裂化单元装置,包括反应、再生、分馏、吸收稳定、主风机和烟气透平、余热锅炉、气压机、余热回收站等部分,但不包括水处理和产品精制部分。各类碳排放工质在催化装置碳排放中的比例分布和影响程度相差较大,烧焦占比处于绝对领先地位;其次为由烧焦中取热产生的各类蒸汽,其绝对值约为烧焦占比的1/3,属于装置能量回收部分;电的比例居于第三位;输出热、水和燃料气的占比相对比较接近;风及气体占比相对较小,对装置整体碳排放的影响程度较弱。从不同碳排放工质的影响程度可见,有效降低催化装置碳排放的核心是减少装置生焦和提高能量回收利用率。

2 碳排放影响因素分析

2.1 装置规模对催化裂化碳排放影响

石化工业的大型化是国家总体工业水平和石油化工技术水平的综合体现,新型高效的大型石油化工设备及其开发应用为石化装置大型化的发展奠定了基础。为最小化单位产量成本,最大化发挥规模经济效应,提高石油化工生产的经济效益,催化裂化装置作为炼厂的核心装置,近年来其单套装置的规模及配套设备均在向大型化发展。

随着淘汰落后产能、关停小规模炼厂,以及大型、超大型炼油基地的全面落地,近20年平均单套催化裂化装置加工能力增长显著。2012年前装置大型化趋势相对较缓和,加工能力增长率在20%以下,2012 年后催化裂化装置规模呈现出爆发式增长,2020年平均单套催化裂化装置加工能力较2002年提高了80%。目前国内最大的催化裂化装置加工能力已达480万吨/年,加工处理能力在300万吨/年以上的催化裂化装置超过10套。

在催化装置加工规模对碳排放的影响方面,随着装置加工规模大型化,相应能量回收设备效率得以有效提升,装置能耗大幅降低,碳排放因子随之下降。从近20年催化裂化装置加工量变化率与碳排放因子变化率的对应关系中可见,随着装置加工能力提升,碳排放因子协调性降低,二者呈现出较好的相关性(见图1)。

图1 催化裂化装置规模与碳排放因子变化关系

单一催化裂化装置的碳排放核算数据表明,在工艺条件相同、原料性质、转化程度相近的条件下,装置加工能力增加2 倍时,催化裂化装置碳排放因子相应降低10%以上。加工能力越大的装置,其吨油原料的碳排放量越低。

2.2 焦炭产率对催化裂化装置碳排放影响

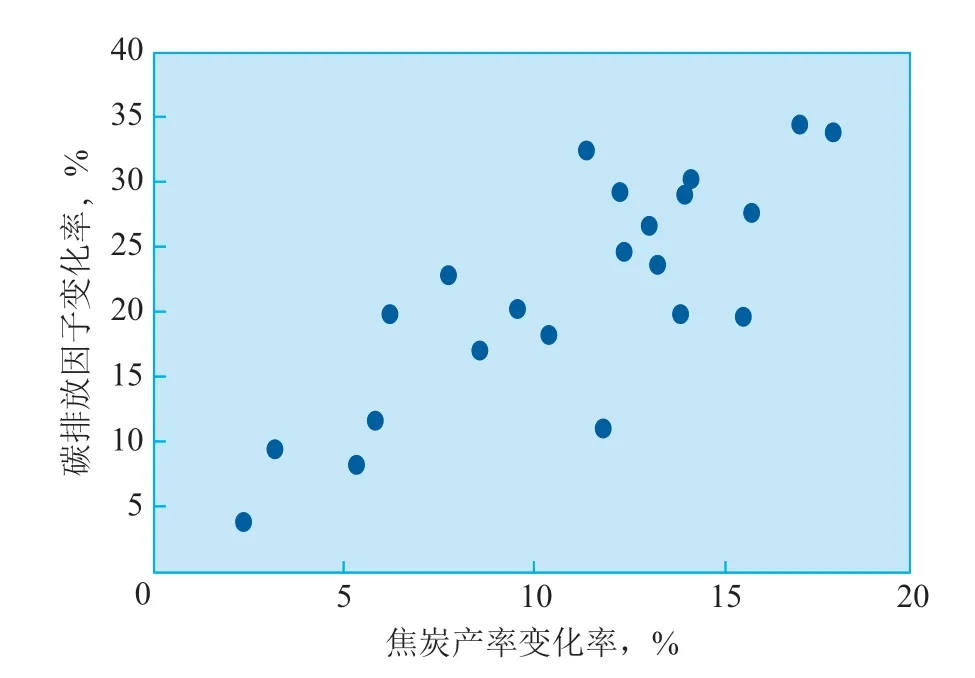

从技术层面分析,针对加工不同性质的催化原料、生产不同目标的催化产品,会相应地选用不同类型的催化裂化工艺和催化剂。但在催化裂化生产装置的碳排放影响因素中,生焦率对炼油装置总碳排放影响最大。随着催化裂化装置焦炭产率的增加,碳排放因子协调性增加,二者之间的正相关性在某典型催化装置完整运行周期的两年多的生产统计数据核算结果中表现更为明显(见图2)。焦炭产率与生产方案、工艺类型、催化剂类型、原料性质、喷嘴雾化效果以及汽提效果等有着密切关系,最大程度降低焦炭产率是降低催化裂化装置碳排放的关键性因素。

图2 催化裂化装置焦炭产率变化与碳排放因子变化关系

2.3 工艺反应器类型对催化裂化碳排放影响

现有运行的催化裂化装置在工艺反应器类型上,应用相对较多的为串联变径反应器、单提升管反应器、双提升管反应器。

串联变径反应器,如MIP和MIP–CGP技术,主要用于最大化生产催化裂化低烯烃、低硫含量的清洁汽油。突出的技术特点是采用串联变径双反应区提升管反应器,通过工艺技术手段在促进重油裂化的基础上,有效降低催化裂化汽油的烯烃含量,达15%~35%,增加异构烷烃含量,并使汽油中硫含量降低20%~40%。在原料性质相近的条件下,与单提升管反应相比,具有低干气、高汽油、低油浆的产物分布特点。

双提升管反应器类型,通过采用高效催化技术将第二提升管待生剂返回第一提升管底部,在底部混合罐内与再生剂混合后,一起参与第一提升管的催化裂化反应,实现了改善和强化重油催化转化环境,发挥双提升管反应器的耦合协同作用,有利于改善产品结构和产品性质,实现清洁汽油生产的目的。

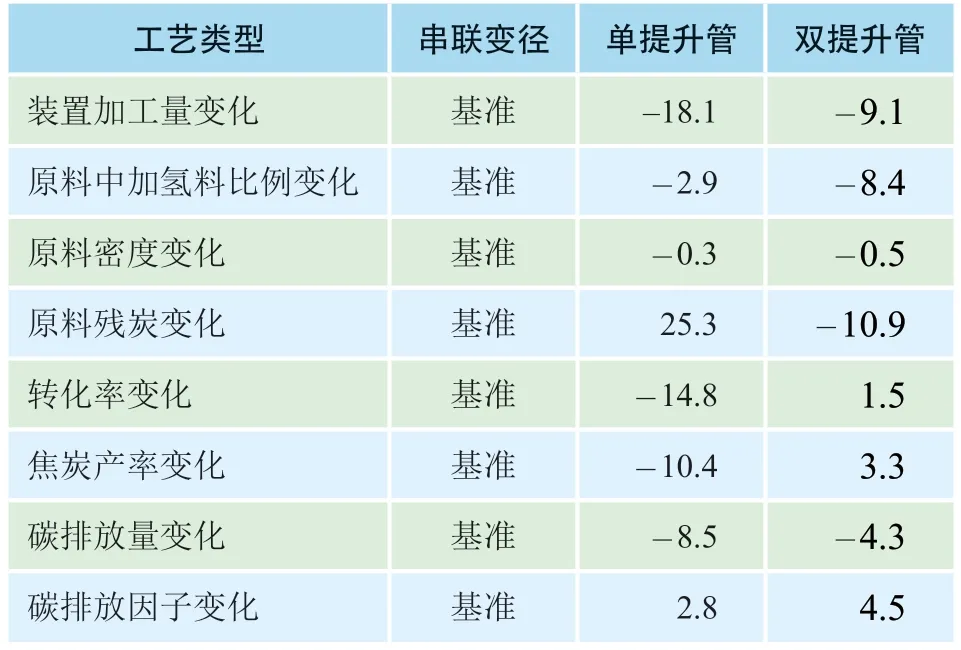

在相近加工规模和相近原料性质前提下,比较串联变径反应器、单提升管反应器、双提升管反应器等3 种不同类型装置的碳核算数据,结果如表1所示。在碳排放量方面,虽然3类装置的设计加工能力相同,但实际加工负荷和操作工况使得三者在碳排放量上存在差异,串联变径反应器装置加工负荷最大,碳排放总量也最大,其次是双提升管和单提升管反应器装置。在碳排放因子变化方面,双提升管反应器装置因其加工路线和工艺流程相对复杂,其碳排放因子最高。以串联变径反应器装置为基准,单提升管反应器装置碳排放因子增加约2.8%,双提升管相较于单提升管反应器装置增加约1.7%,相较于串联变径反应器增加约4.5%。

表1 3 种反应器装置碳排放比较 %

原因在于,催化裂化是吸热反应,其反应热来自再生烧焦的燃烧热,由再生循环催化剂带入,反应后高温油气的大部分显热经分馏塔回收利用。对比不同工艺技术的碳排放特性可见,串联变径反应器装置工艺流程与单提升管反应器相似,但是在反应过程中氢转移、异构化等放热反应比例相对较高,使得其反应热低于单提升管反应器装置,导致两器热平衡的过剩热高于单提升管反应器装置,即可回收利用的热量较多,相应地装置发汽量增加、综合能耗降低,导致碳排放因子低于单提升管反应器装置。双提升管反应器装置的工艺因采用双提升管流程,第二提升管回炼轻质油的汽化需要消耗烧焦产生的大量热量,同时配套的雾化和汽提蒸汽升温以及气压机耗汽、用电等的热量增加均导致双提升管反应器装置的过剩热低于单提升管反应器装置,故而其碳排放因子高于单提升管反应器装置。

2.4 原料构成对催化裂化碳排放影响

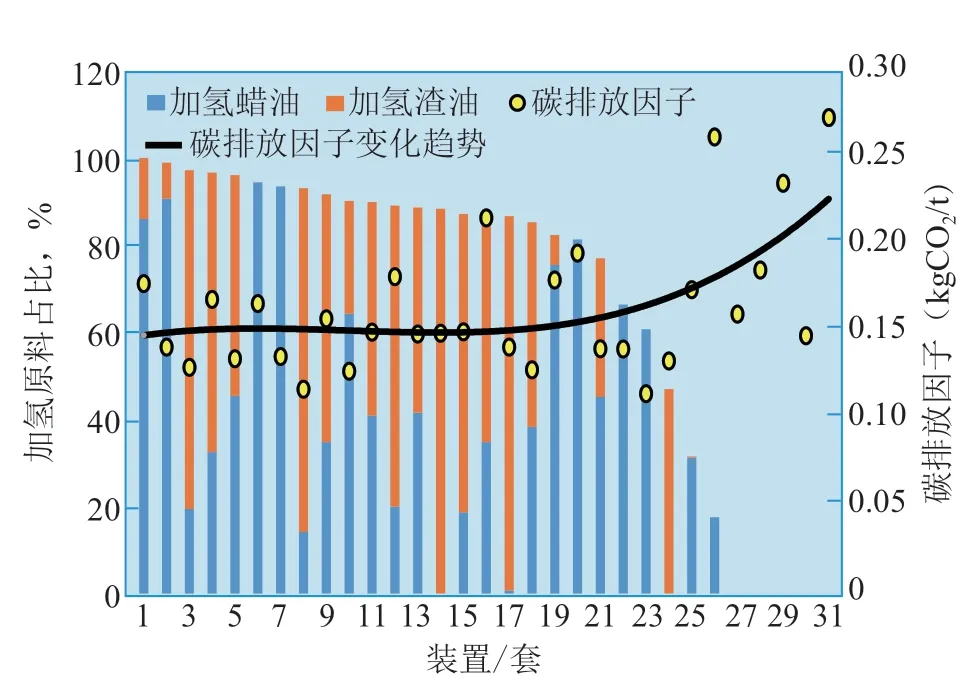

催化裂化原料是原油通过蒸馏、分馏得到的重质馏分油,或在重质馏分油中掺入少量渣油,或经溶剂脱沥青后的脱沥青油等。目前运行的催化裂化装置原料构成上相对更为复杂,包含直馏馏分油、加氢馏分油、直馏渣油、加氢渣油、加氢柴油、回炼油、回炼油浆等。对于采用相同工艺技术的催化裂化装置的原料构成变化来看,目前有近1/2的装置加氢原料在混合原料中的占比超过了80%,加氢处理装置运行的好坏直接影响了催化裂化装置的原料性质变化,从而影响到装置的整体经济效益及碳排放情况。

从相同工艺的催化裂化装置加氢原料比例与碳排放因子的关系中可知(见图3),含加氢原料装置的碳排放因子相对比较接近,基本在0.13~0.17。随着加氢料在混合原料中的比例降低,装置的碳排放因子随之增加,而且波动的范围明显扩大,直馏原料装置碳排放因子基本在0.15~0.28,明显高于加氢料装置,说明催化混合进料中加氢原料的比例增加使得进料中氢碳比得到调整和优化,有利于催化装置碳减排。但是,对于全厂碳排放核算中含有催化加氢料的炼厂,在碳排放计算时会增加加氢处理装置的碳排放,故催化裂化装置原料构成对碳排放的优化和调整还需较全面和客观的考察与核算,科学评估加氢原料在催化装置中的最优掺比,实现炼厂整体碳排放的降低。

图3 催化原料中加氢原料占比与碳排放因子关系

3 结语

“双碳”背景下,催化裂化技术仍会是未来炼厂炼油技术的核心和关键,炼厂的绿色低碳转型 发展离不开催化裂化装置的绿色低碳。降低生焦是降低催化裂化装置碳排放的核心,未来可在以下4个方面开展技术创新。

1)改进催化剂体系:提高反应选择性,降低对重组分吸附能力,改善孔结构提高汽提性能。

2)优化原料:由传统重石油馏分转变为利用更多低碳原料,包括轻质化原料、生物质原料、废塑料油等,以及通过石油组分分离获得更低生焦的裂解原料组分,实现组分炼制。

3)完善工艺设备:如高效填料式汽提器、新型反应器、新型再生器等。

4)研发工艺技术:如烧焦与造气耦合技术,纯氧再生结合碳捕集、封存与利用(CCUS)技术,催化裂化临氢裂化技术,催化裂解低碳化技术等。