偏远转油站的无人值守实践

谢 尧* 佧米力江·吐尔洪 袁 良

(塔里木油田公司英买油气开发部)

0 引言

数字化水平是油气田建设现代化程度的重要指标,也是支撑油气田高质量发展的重要举措。塔里木油田某油气开发部偏远转油站运行值班人员多、操作风险高、安保维稳风险大、运行成本较高,对偏远中型场站进行自动化、信息化升级改造,实现电子巡检、自动控制,对场站安全、平稳、高效生产有着重要意义,同时对提质增效和生产管理模式优化也有着较大的促进作用[1]。

本文中偏远油气场站无人值守的实践是指通过工艺、自动化和信息化技术措施,完善转油站生产应急流程,完善上传机泵运行状态等重要参数,完善液位、压力等参数自动调节控制功能,完善超压、超液位等应急联锁功能,完善视频监控及油气泄漏检测功能,同时将转油站生产数据、视频上传开发部油气处理中心进行集中监控,实现转油站工艺装置和设备可视、可控,实现转油站无人值守,大幅降低人员劳动强度,同时降低操作风险,减少转油站运行人员。

1 现状与问题

1.1 工艺系统

转油站距开发部油气处理中心约53 km,承担11口单井油气汇集、分离、计量、增压等工作,包括进站及计量阀组、计量分离器、生产分离器、加热炉、压缩机、外输泵、注水泵、储罐等装置设备,主要工艺流程为单井来液通过计量分离器计量,再经生产分离器沉降分离,分离后的天然气通过压缩机增压后进入外输管线,分离后的原油进入储罐,通过喂油泵、外输泵增压后,经过加热炉加热后进入外输管线。转油站工艺流程如图1 所示。

图1 转油站工艺流程图

1.2 自控通信

辖区内转油站原设计为有人值守站场,自动化及信息化程度偏低,站场配置如下:

(1)转油站设有远程测控终端(RTU)控制系统,采集管辖单井运行参数及单井进站压力、温度参数,采集计量分离器、生产分离器压力、液位、气相、液相流量运行参数,并上传油气处理中心数据采集与监视(SCADA)进行集中监控;

(2)转油站内计量分离器、生产分离器设气相、液相调节阀,实现分离器压力、液位自动调节控制;

(3)转油站内压缩机、加热炉等撬装设备自带PLC 控制系统,对机组运行参数进行采集和控制;

(4)各单井设有RTU 控制系统,采集单井油压、回压、井口温度、电磁加热器运行参数,并将数据上传转油站RTU 控制系统;

(5)转油站设有UPS 供电系统,对转油站RTU控制系统进行供电;

(6)转油站设有视频监控系统,可对场站主要区域进行监控。

SCADA 系统总体数据流向可分为3 级,第1 级为单井RTU 控制级,具有单井油压、回压、井口温度、电磁加热器运行参数等进行采集并将数据上传至上一级的功能;第2 级为转油站RTU 控制级,具有对转油站场站内运行参数及管辖单井运行参数进行采集并将数据上传至上一级的功能;第3 级为油气处理中心SCADA 控制级,对生产现场所有单井、场站运行参数进行统一采集和监控[2]。另外,当通信系统发生故障时,单井、转油站分别对各井站进行控制,确保生产现场安全、可靠运行。数据传输系统架构如图2 所示。

图2 数据传输系统架构图

1.3 运行方式

转油站采用人员值班值守,设班长2 人(1 人在岗、1 人轮休),设运行班组6 组,每组3 人,采用6 班3 倒的运行方式(3 组在岗、3 组轮休),合计运行人员共20 人,主要工作如下:

(1)运行人员每4 h 现场巡检1 次,填写生产日报表;

(2)每天8:00 和20:00 手动倒井计量,低点排液2 次;

(3)站外生产井每天巡检2 次,长关井每周巡检1 次,记录相关参数;

(4)根据需要进行取样,压力表及温度计更换,启停电潜泵、抽油机、压缩机、加热炉、外输油泵、喂油泵、加药泵等操作;

(5)负责施工、清蜡、检维修作业监护,洗井扫线,功图液面测试,打扫工艺管线、操作间、设备卫生等工作;

(6)在转油站值班室监控站内及单井参数,发现报警通知相关专业人员处理,每4 h 记录生产数据。

1.4 存在的问题

(1)工艺流程不完善,原油通过常压原油储罐经过喂油泵、外输泵增压后外输,当外输泵、外输管线出现异常,储罐液位超高后缺少应急存储设施,存在储罐冒罐风险;外输泵未和储罐液位实现变频调节,存在储罐冒罐、抽空的风险;压缩机入口未设置调压放空设备,存在故障停机后分离器超压的风险。

(2)自控系统不完善,转油站自控部分已实现压力、液位、温度等运行参数远传至油气处理中心主控室进行监控,但依旧存在外输泵自控联锁不完善,外输泵、加热炉等设备运行状态未上传,辖区内抽油机、电泵单井电流、电压、运行状态等机采运行参数未上传,控制系统非冗余,现场未设置可燃气体检测仪等问题。

(3)UPS 容量偏小,生产分离器、计量分离器液相电动阀和气相电动阀未通过UPS 系统供电,异常停电等故障情况下,电动阀处于保位状态,存在分离器憋压、常压原油储罐串压的风险。

(4)视频监控仍未实现场站全覆盖,视频监控设备普遍存在投用年限较长,存在摄像机老旧损坏、图像模糊不清、传输质量不佳、经常黑屏等现象,无法全天候、多方位监控现场装置安全生产,也无法实现现场高危作业的远程监控,不利于管理人员全局把握生产情况。

以上问题导致运行人员需频繁的进行现场巡检和操作,确保现场工艺装置和设备安全平稳运行。

2 对策及实施

2.1 实施必要条件

结合现场工艺装置特点,梳理出在确保安全平稳运行前提下,要实现场站无人值守需具备以下必要条件,具体如图3 所示。

图3 无人值守必要条件示意图

2.2 现场调研

对照无人值守必要条件,组织工艺、设备、仪表、电力等专业实地开展现场调研,核实工艺处理流程(如油气水流程是否密闭处理输送)、应急流程(超压、超液位是否设有事故流程、装置)、自控配套情况(压力、液位等关键参数采集情况,自动调节控制情况,联锁设置情况)、现场运行方式(人员值班情况,巡检情况,操作情况,监控情况,其他作业情况),全面了解站场运行情况。

2.3 问题及对策

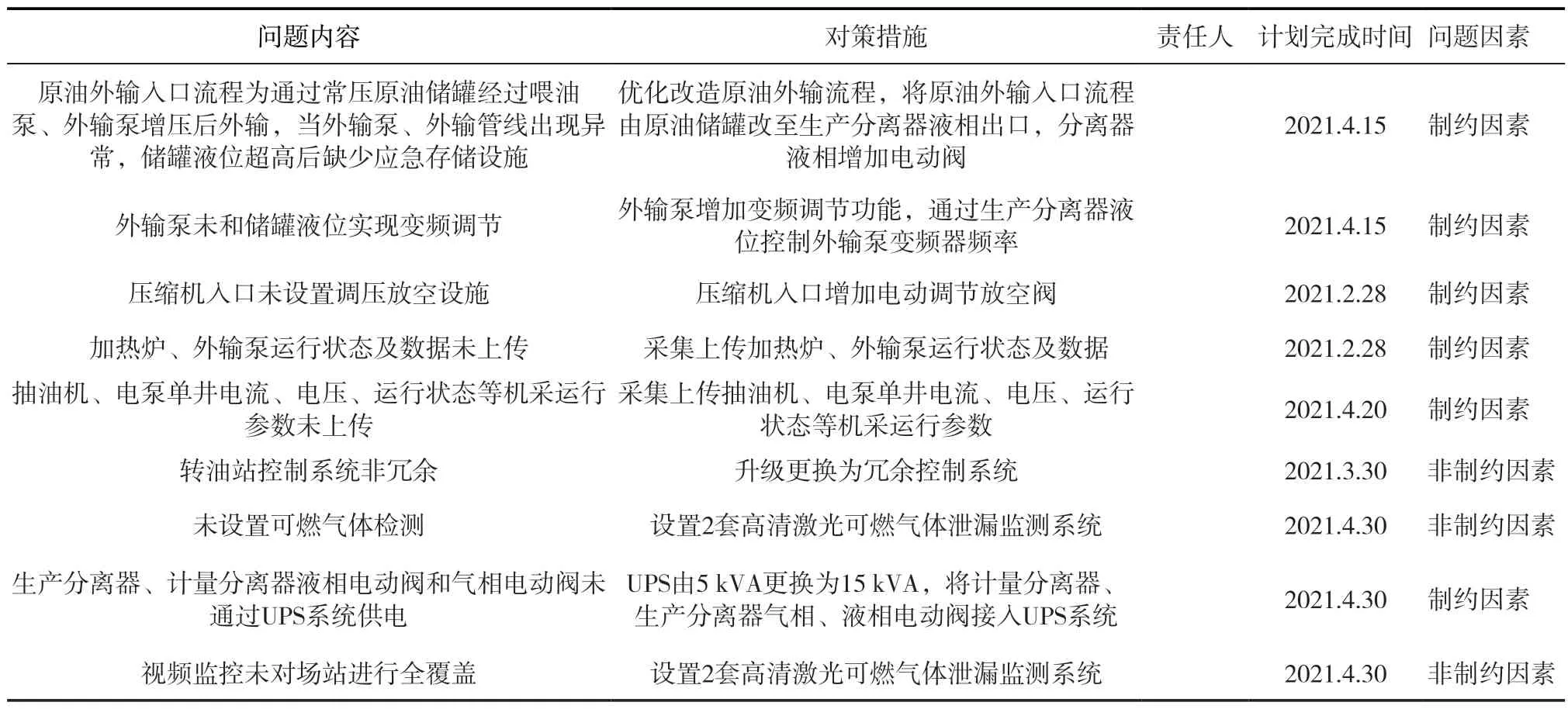

通过转油站无人值守现场调研,排查存在问题共计9 项,其中工艺问题3 项、自控问题6 项,并梳理制约问题共计6 项,同时组织相关专业细致讨论,制定针对性整改措施。问题及对策详见表1。

表1 转油站无人值守问题整改计划表

2.4 实施及验证

按照转油站无人值守问题整改计划表对现场装置进行改造升级,达到无人值守的基础条件:

(1)对原油外输流程进行优化改造,将原油外输流程由原油储罐改至生产分离器液相出口,分离器液相增加电动阀,实现超液位电动阀联锁打开后液相进入原油储罐应急存储;

(2)外输泵增加变频调节功能,通过生产分离器液位控制外输泵变频器频率,实现液位平稳控制;

(3)压缩机入口增加电动调节放空阀,压缩机故障停机,压力超限后气相通过放空火炬燃烧;

(4)完善外输泵、加热炉运行状态上传,实现油气处理中心主控室实时监视运行状态;

(5)抽油机、电泵单井增加电参采集模块及无线载荷、位移传感器,将电流、电压、运行状态、载荷、冲程等机采运行参数上传,实现油气处理中心主控室实时监视机采井运行状态;

(6)UPS 由5 kVA 更换为15 kVA,将计量分离器、生产分离器气相、液相电动阀接入UPS 系统,实现停电情况下,压力、液位正常联锁调节控制;

(7)转油站非冗余RTU 控制系统升级更换为冗余控制系统,提高自控系统可靠性;

(8)设置2 套高清激光可燃气体泄漏监测系统,完善转油站视频监控覆盖范围并对关键区域油气渗漏进行高精度检测。

完成以上措施实施后,针对转油站关键应急联锁功能开展现场测试和验证,重点对停电、压缩机和外输泵故障停机、液位和压力调节及超高联锁触发、RTU 控制器冗余切换功能进行测试记录,确保各项调节、控制、应急联锁功能完好、可靠。同时组织开展停电、刺漏、着火等应急演练,确保异常突发情况下,应急处置有效。

2.5 运行方案

根据现场设施完善情况及功能测试验证情况,组织生产、安全、技术、基层作业区等部门讨论编写转油站无人值守方案,主要从巡检、操作、控制方式、监控要求、应急处置等方面进行优化调整,并对注意事项进行详细说明,依据方案开展试运行,确保无人值守安全运行。

3 实施效果

3.1 转变运行方式

(1)无人值守前

值班期间每4 h 巡检1 次,并填写巡检报表;值班室实时监控转油站运行参数,每4 h 填写一次生产报表;生产单井每天巡检2 次,填写巡检报表。

(2)无人值守后

降低巡检频次,转油站巡检频次由4 h/次巡检优化为1 d/次,并填写巡检报表;转油站及管辖单井数据由油气处理中心统一监控,取消转油站值班室监控;生产单井每天巡检1 次,填写巡检报表,大幅降低巡检、操作工作量。

3.2 提高场站安全

转油站经过无人值守升级改造后,转油站及管辖单井运行参数实现了全面采集上传和监控,压力、液位实现了自动调节控制,异常及设备故障情况气液可实现安全泄放和应急存储,进一步提高了转油站生产运行安全能力。

3.3 核减运行人员

(1)无人值守前

设班长2 人(1 人在岗、1 人轮休),设运行班组6 组,每组3 人,采用6 班3 倒的运行方式(3 组在岗、3 组轮休),合计运行人员20 人。

(2)无人值守后

设班长2 人(1 人在岗、1 人轮休),设运行班组2 组,每组2 人,采用对倒的运行方式,合计运行人员6 人,减少运行人员14 人,核减人数用于其他生产运行新增业务,实现增业务(工作量)不增人。

3.4 推进生产转型

通过对工艺、自控不断完善,异常应急的测试,以及站场无人值守运行,消除了各级管理人员对于偏远转油站无人值守后的担心和顾虑,促使各级管理人员主动、积极开展老旧场站数字化升级转型,促进油气场站智能化生产。

4 结语

本文以偏远转油站为例,描述了油气生产单位通过自动化、信息化手段完善生产一线站场关键设备的数据采集及自动控制,实现偏远油气站场无人值守,优化原有生产运行模式,提升站场运行安全和生产管理能力[3]。

偏远场站运行环境较差、可依托生产和生活设施少,人员值守运行过程中存在操作风险高、安保风险高、劳动强度大、精神状态受影响等问题,对场站安全、高质量运行造成一定影响。随着数字化油田建设不断推进,油气场站自动化、信息化技术应用更加广泛和深入,推动了场站运行管理模式的变革,提高了生产运行效率和安全性,减轻了员工的工作强度,提高了员工的幸福指数,实现了少人高效生产,促进现代化油气田的高质量建设发展。