输煤系统在线运行DCS改造及其在智慧燃料中的应用

卢晓晨,汪 锋,王振涛,段发银,侯建国

(1.华能山东发电有限公司,山东 济南 250014;2.华能德州电厂,山东 德州 253004)

0 引言

智慧燃料系统的设想是基于火电厂燃料系统发展的现状,在智慧城市、智慧电厂概念提出的大背景下,综合考虑国家经济转型、煤炭市场发展和企业巩固基础火电产业定位提出的。智慧燃料系统的范围涵盖电量计划与煤炭采购联动,来煤接卸、掺配与上煤的自动控制和智慧管理,其核心技术是在煤炭存放过程中完成智慧掺配,从而实现降低入炉煤单价、提升燃料管理水平、增强火电主业竞争力[1-4]。

某电厂输煤程控系统2001 年投产使用,采用美国某公司可编程逻辑控制器(Programmable Logic Controller,PLC)控制系统,近20 年的运行使控制系统处于故障易发的超期服役状态,为保证输煤系统的平稳高效运行、推进智慧燃料项目的实施,需要将原PLC 控制系统改造为分散控制系统(Distributed Control System,DCS)。由于输煤系统属于电厂公用系统,其DCS 改造必须在不影响机组正常运行、输煤皮带不停运的前提下进行。目前,系统停运的离线DCS 改造技术方案已比较成熟,但针对燃煤、化水、干灰等公用系统的在线改造技术方案仍然存在不足[5-11]。以某电厂智慧燃料项目中输煤系统在线运行DCS 改造为例,简述DCS 在线改造的总体设计、具体流程和主要问题。所提出的系统在线运行DCS改造方案,可为其他电厂公用系统的DCS 改造提供方案借鉴。

1 输煤控制系统的设计与优化

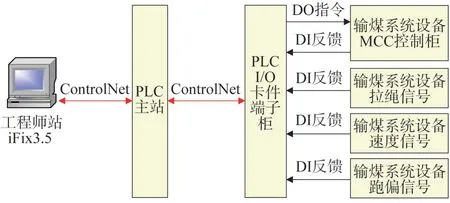

该输煤PLC 控制系统的型号为1785-L80C15型,上位机系统采用iFix3.5。系统由集控室操作员站(Operator Unit,OPU)、电子间PLC 主站、10 号皮带远程I/O 站、筒仓远程I/O 站和2 号转运站组成;输入、输出回路均采用交流220 V 中间继电器进行隔离,通过ControlNet 搭建通信网络;控制DO 指令由系统PLC 主站发出至输煤设备的机电控制中心(Motor Control Center,MCC),输煤设备反馈DI 信号至I/O 站,输煤设备信号、拉绳信号、速度信号、跑偏信号等直接接入I/O 站DI 卡件。PLC 系统结构原理如图1 所示。

图1 输煤PLC系统结构原理Fig.1 Structural principle of coal transport PLC system

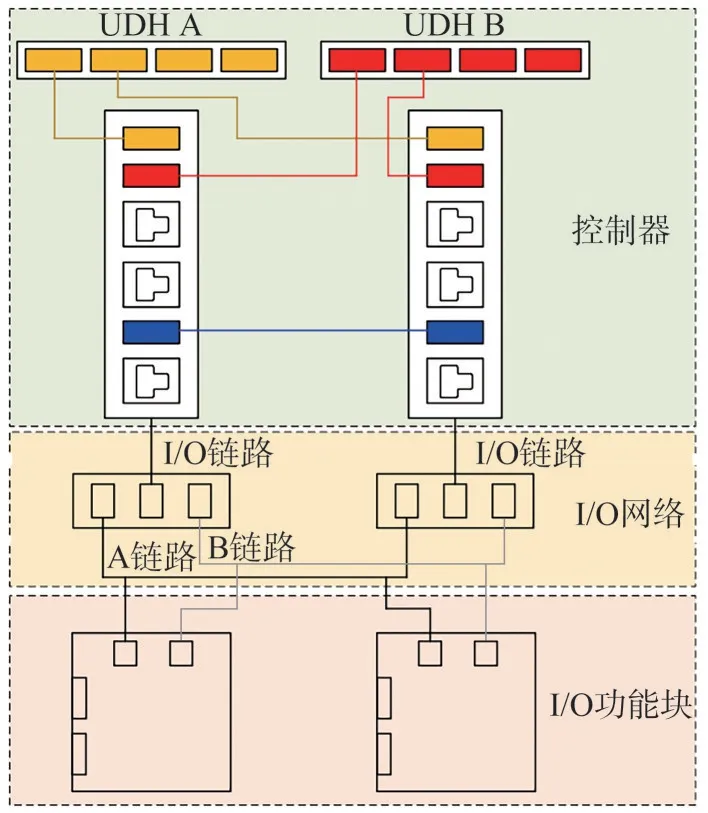

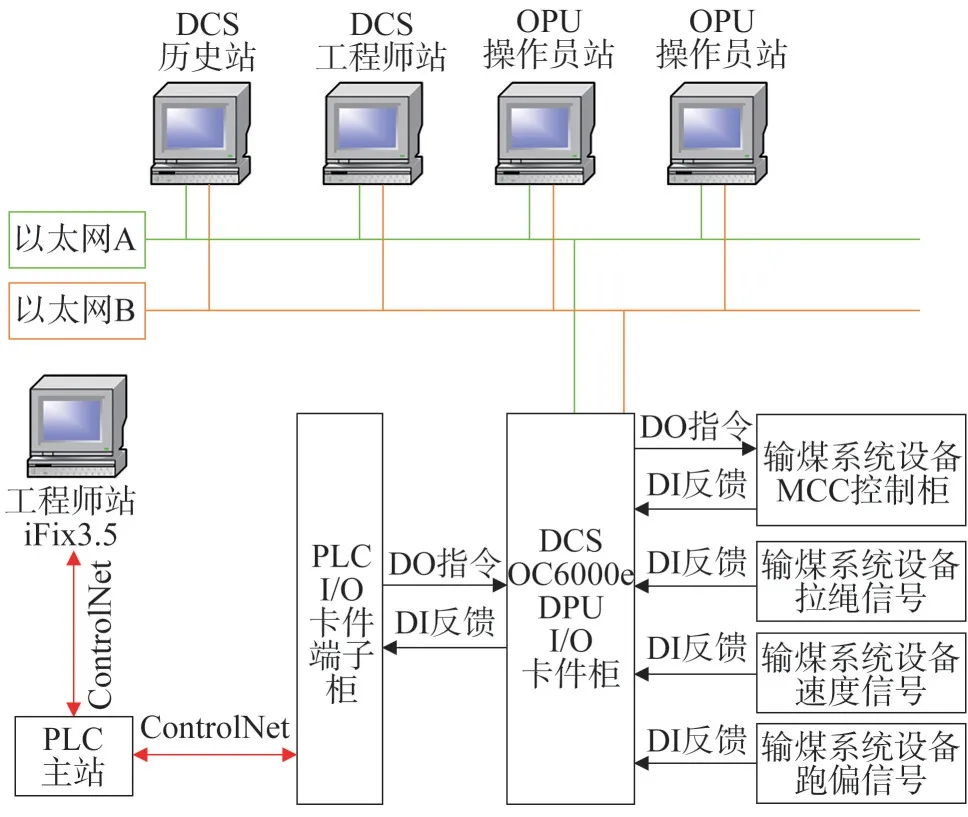

DCS 改造后,采用了上海某公司的OC6000e 控制系统,该控制系统的全冗余设计可有效提高输煤系统的控制性能,从而提高输煤系统的可靠性。控制系统的控制器均采用双冗余配置,可同时保证电源供电冗余、内部直流模块冗余、机组数据高速通道(Unit Data Highway,UDH)网络冗余和I/O 接口冗余。控制系统采用对等的网络架构,如图2 所示,所有控制器节点和人机接口站直接接入UDH 网络并共享系统实时数据。

图2 OC6000e DCS控制器网络架构Fig.2 Network structure of OC6000e DCS controller

为保证输煤系统供电的绝对可靠性,改造后的DCS 采用双路交流供电,外加一路容量为16 kVA 的直流不间断电源(Uninterruptible Power Supply,UPS)作为备用电源。两路主电源一路采用400A 段380 V交流供电,另一路采用400B 段220 V 交流供电,备用电源采用蓄电池110 V 直流供电。在电源切换方面,本次改造采用了无切换时间的AC/DC、DC/AC 双变换技术,逆变器在逆变与旁路的切换时间小于1 ms;采用了可靠稳定的静态旁路功能,真正实现DCS 不间断电源的目标,保证DCS 安全稳定运行。

改造后的DCS 共配置五对分布式处理单元(Distributed Processing Unit,DPU),其中集控室电子间配置主站两对冗余DPU,10 号皮带远程站、筒仓远程站分别设置一对冗余DPU,2 号转运站配置虚拟Modbus 通信DPU。控制器的分散配置将整个系统划分为多个子系统,从而分散控制风险。除DPU的分散配置外,改造后的DCS 还利用人机交互(Human Machine Interface,HMI)类型的不同,分散部署控制功能。设置一个工程师站,具备工程师权限,可实现输煤系统软件组态、画面编辑等功能;设置两个操作员站,具备操作员权限,可操控、显示系统所有设备,其中一个操作员站配置语音报警,另一个配置两路用于对象链接与嵌入的过程控制(Object Linking and Embedding for Process Control,OPC)的服务器,实现与厂级监控信息系统(Supervisory Information System for Plant Level,SIS)、智慧燃料系统的OPC 通信;设置一个历史站,负责收集输煤系统历史记忆文件,实现追忆功能。基于不同HMI 类型的控制功能的分散部署,从系统功能层面进一步分散控制风险、保证输煤系统的运行可靠性。综上,DCS 的主、远程站设计如图3 所示。

图3 DCS主站与远程站网络配置Fig.3 Network configuration of DCS main station and remote station

2 改造实施方案

2.1 总体方案

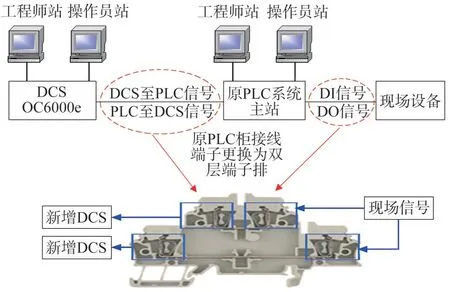

本次改造的输煤系统掺配煤任务重、机组负荷高,其安全平稳运行对电厂安全经济生产具有重要意义[12-14]。为避免输煤系统改造对电厂正常生产运行的影响,工作人员创新性地采用了系统在线运行(不停运)的DCS 改造技术。在DCS 改造期间,只允许输煤系统单设备短期内退出运行,不允许单设备长期停运或存在双设备停运间隙,从而控制DCS 改造给系统运行造成的扰动最小化。总体设计方案概述如下:将DCS 安装就位以后,以一台套输煤设备为单位,逐个接入原PLC 系统和就地设备之间,DCS 与PLC 系统的信号交换通过敷设临时电缆的硬回路实现,同时在DCS 中进行编程以完善逻辑软回路;在系统不停运调试期间,DCS 作为PLC 系统的执行单元,接受PLC 系统的控制指令以实现对就地输煤设备的单体控制,保证调试期间输煤程控系统的安全运行。系统在线运行的DCS 改造方案原理见图4。

图4 改造接线方案原理Fig.4 Principle of the wiring scheme for the transformation

2.2 接线施工方案

按照总体改造方案,综合考虑系统不能停运的要求、改造成本与施工安全等因素,DCS 的I/O 信号需要与就地设备串联构成回路,且原PLC 机柜的线路拆除、电缆的重新敷设与常规DCS 改造接线施工方案均有不同。本次改造的接线施工方案创新性地保持原PLC 机柜中的各个信号接线位置不变,而将原单层端子排更换为双层端子排,以便使就地信号能够分别接入PLC 系统或DCS。此外,改造中接线施工采用的逐个信号芯线接线的工艺,也较大程度上降低了接线错误的概率,提升了改造过程的容错率。在改造接线施工过程中,首先将DCS 一侧的线缆全部接好,再根据设备运行的需求,按照是否具备改造接线条件的原则,逐个芯线、逐台设备地进行过渡接线并调试改造,改造接线施工原理见图5。考虑到感应电的问题,在机柜的安装过程中需要隔开机柜接地线、信号接地线与屏蔽接地线,三者需要在柜内统一汇至接地母排。DCS 机柜内的过渡电缆统一接至接地母排后,再通过单根线统一接至系统接地点,实现单点接地要求。需要注意的是,在改造过程中要保证PLC 系统的控制优先级高于DCS,从而保证单体设备DCS 改造期间PLC 系统对流程内其他未改造设备的控制可靠性。

图5 改造接线施工原理Fig.5 Principle of the wiring construction for the transformation

单体设备的DCS 改造完成后,需要将已经接入DCS 的单体设备串联进原PLC 系统的控制流程中,以验证该设备的功能正确性,同时保证控制指令可在输煤系统正常运行的前提下由PLC 系统经DCS下发给就地设备。本次改造工作量大,输煤系统需要改造的设备共计208 台。输煤系统中的所有设备均按照上述调试措施逐台进行过渡调试,直至全部设备均通过验证。

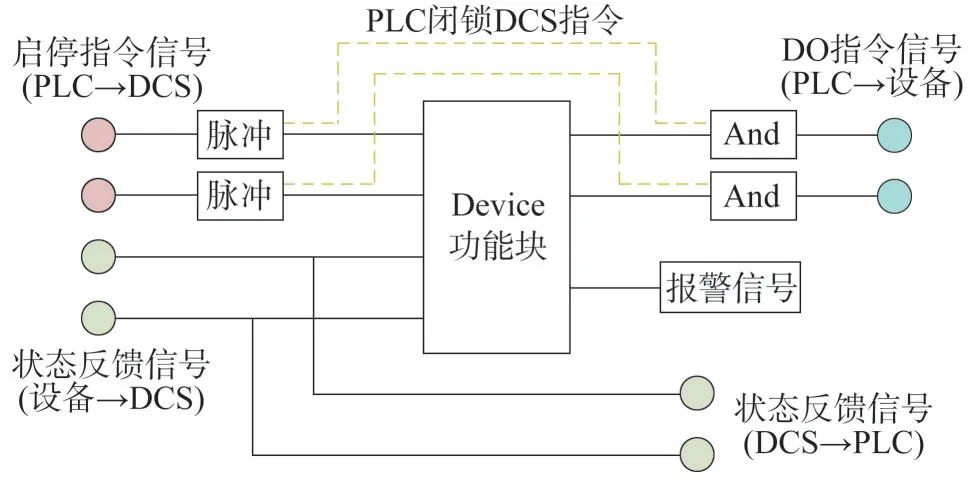

2.3 程序逻辑设计方案

通过接线将控制系统信号由PLC 系统过渡至DCS 后,搭建新的控制程序逻辑回路,完善DCS 控制的顶层画面,并验证所搭建控制功能的逻辑正确性。单台设备的DCS 改造在OC6000e 的总控软件中进行。首先在组态软件中搭建逻辑组态;然后将设备的实时反馈信号接入Device 功能块,并输出设备的启停信号;最后设置相关控制参数,实现逻辑层面上DCS 对单体设备的控制。组态搭建完成后,设计控制顶层HMI 界面,实现DCS 中单体设备的启停控制及状态显示、报警保护等功能[15-17]。单体设备的DCS 改造通过关闭功能块及强制赋值的方式验证组态搭建及界面设计是否准确有效。改造程序逻辑设计原理见图6。

图6 改造程序逻辑设计原理Fig.6 The design principle of the logic of the transformation program

为实现PLC 系统经DCS 对流程内设备的控制,在Device 控制块中设置连锁启停端口,用于PLC 系统对DCS 启停指令的接入。该端口是系统改造的关键接入点,其设置既能保证DCS 控制正确实现,也能保证PLC 控制的优先级,降低DCS 在线改造期间控制系统的扰动,有利于系统改造的平稳过渡。同时,为了避免设备过渡期间的误动、误操作现象,在单体设备的Device 控制块指令出口侧增加And 功能块,只有同时接收到PLC 系统与DCS 的启停指令后,才能下发控制指令至现场设备。该功能块的设置保证了设备控制指令流向的单一性,有效提高了设备过渡期间输煤系统的安全性。另外,结合现场设备的实际控制需要,Device 功能块还实现了设备的启动允许条件、跳闸首出、电流显示和报警等功能。

2.4 在线DCS改造流程控制过渡调试

输煤系统中所有参与流程顺控的设备均过渡到DCS 内且相关HMI 界面已按要求设计完成后,需要对输煤系统的DCS 流程控制进行调试。

流程控制的改造调试与单体设备相同,遵循先搭建逻辑组态再进行调试的思路。输煤系统的流程控制总共分为九组,每一组流程都要先在组态软件中进行流程逻辑组态的搭建,然后再分步实施流程控制的调试。每调试完毕一条流程,此流程的运行控制就完全移交至DCS,由DCS 中的软件闭锁PLC系统对此流程的控制。本次改造的输煤系统包含九组路径共93 条流程,按流程进行调试,DCS 逐步获得对系统流程控制的权限,调试完成后原PLC 系统对流程的控制权限被全部闭锁。

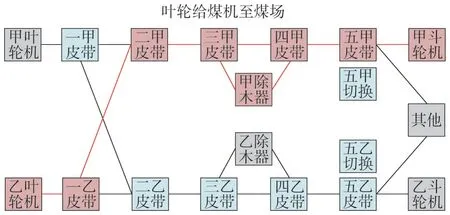

经过DCS 改造后,输煤系统整体的操作流程和路径选择更加多样,在流程控制页面中通过丰富流程选择与路径判断环节可提高运行人员工作的直观性与灵活性。以图7 所示的改造后的叶轮给煤机至煤场的路径选择页面为例进行说明。甲、乙两套叶轮给煤机可相互协作,当输煤系统输煤量大于机组实际需要或保热供电期间等情况下有储煤要求时,操作员可根据设备状态在DCS 控制画面中选择合适的输煤路径。例如,当输煤系统中甲叶轮机和乙斗轮机同时故障或检修时,可选择图7 中红色的输煤路径。

图7 DCS改造后的路径选择界面Fig.7 Path selection interface after DCS transformation

然而,选择、判断等多种可变因素的加入也会使过渡调试环节中的逻辑判断程序更为复杂。为厘清各控制流程中控制对象与被控对象之间的逻辑关系,实现准确流程选择控制,本次改造共编辑程序逻辑700 多页。原PLC 系统的控制、显示、报警等功能已全部在DCS 中实现,原PLC 系统具备退出实际运行的条件,实现了系统不停运前提下的DCS 在线升级改造目标。

3 基于DCS的智慧燃料应用

火电厂的发电成本主要是燃料消耗,近年来随着煤炭成本的上涨以及“双碳”目标的提出,智慧燃料的概念已得到广泛关注[18]。智慧燃料通过对来煤接卸、掺配上煤等环节的自动控制和智慧管理,可提升燃料管理水平、降低入炉标煤单价,进而增强火力发电厂的竞争力。完成DCS 改造后,输煤系统中各个环节的数据可实时上传,从而为智慧燃料的应用创造了条件。

为实现智慧燃料的应用,首先在输煤系统中建立智慧燃料智能数字化服务器平台(以下简称智慧燃料工作站),由操作员站通过OPC 通信将DCS 中的数据实时上传至智慧燃料工作站;然后由智能平台通过服务器进行来煤管理、存煤策略、掺配算法等应用算法开发,以实现存煤时间最短、上煤路径最优、掺配效果最好的目标,达到燃煤效益最大化的目的[19-20];最后,所开发应用的计算结果和建议方案可通过局域网在前端进行网页发布、web 浏览,并通过智慧大屏展示三维可视化数字煤场等智慧燃料的升级应用。基于DCS 的智慧燃料应用如图8 所示。

图8 基于DCS的智慧燃料应用Fig.8 Smart fuel application based on DCS

智慧燃料工作站所需要的数据包括输煤设备信息、系统运行状态、报警信息等生产过程信息,以及皮带秤称重量瞬时值、年度累计值、分班分仓分炉上煤量等基础信息,另外还有机组实时运行参数、煤质参数、数字化煤场信息、自动发电控制负荷指标等信息。其实现的功能主要包括智慧来煤卸载、智慧煤场管理和智慧掺配上煤三个方面。

3.1 智慧来煤卸载

该应用的主要目的是提升输煤系统来煤接卸的自动化管理水平,对运煤车辆(火车、汽车)信息实时监测,包括发运时间、预计到达时间、发运煤种、发运供应商、发运量等;在卸煤环节,通过对拨车机、翻车机的智慧控制降低卸煤过程的电能损耗[21];在煤质检验环节,通过控制采样机器人、无人驾驶小车和智能传感器对来煤进行自动取样,降低现场运行人员的工作量。

3.2 智慧煤场管理

智慧煤场管理是以实时掌握煤场信息为目标,通过视频特征识别、大数据管理等技术实现对全部煤场的分区管理以及对存煤的量、质、价等信息的实时盘点,以便为后续燃煤采购和配煤掺烧提供数据支撑。另外,在智慧煤场管理中可将煤场的三维可视化数字模型展示在工作人员的电脑中,以便降低煤场中存在的安全风险。

3.3 智慧掺配上煤

智慧掺配上煤是智慧燃料应用中最重要的环节,其决策模型将直接决定火电厂的入炉标煤单价。在该环节中通过对历史大数据的分析,提取历史燃烧过程中表现较好的记录,并结合当前锅炉的燃烧状态和煤场存煤情况,自动定制出入炉标煤单价最低的掺配上煤方案。另外,该环节可将当前燃烧效果与目标燃烧效果进行自动比较,不断优化掺配上煤的决策模型。

4 结束语

针对某电厂输煤系统PLC 改DCS 的实际需求以及该厂生产运行不能停运的实际情况,创新性地将DCS 加入原PLC 控制回路,利用双层端子排改进接线的方式搭建DCS 至PLC 系统的硬接线信号环路,实现了输煤PLC 控制系统的不停运在线升级改造;另外,利用DCS 数据和智慧燃料智能平台改善了输煤系统的管理水平。所采用的改造方案一方面解决了原PLC 系统中卡件老化、感应电高、UPS 电源配置困难等疑难问题,另一方面在系统不停运的严苛条件下将DCS 成功接入到智慧燃料系统中,可为电厂公用燃煤、化水、干灰等系统的升级改造,以及智慧燃料、智慧电厂项目建设提供借鉴经验。