某气井弹簧管压力表泄漏原因分析

王 帅,宁长春,蒋丽维,张盈盈,丰劲松,陈庆国,夏晓晖,林冠发

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077; 2.长江大学化学与环境工程学院 湖北 荆州 434023;3.中国石油天然气股份有限公司塔里木油田分公司 新疆 库尔勒 841000;4.中国石油勘探开发研究院 北京 100083; 5.中国石油集团工程技术研究有限公司 天津 300451)

0 引 言

压力表是油田最常用的计量器具之一,为油气输送提供重要的压力数据,在油气田广泛应用[1-2]。弹簧管压力表是油气田常用的压力表类型,主要由弹簧管、传动机构、指示机构和表壳四大部分组成。

弹簧管压力表的工作原理为:弹簧管与接头相通,另一端封闭,可以自由活动。当压力从接头引入弹簧管后,产生弹性形变,引起管端位移,其位移通过扇形齿轮传动机构进行放大,传递给指示装置,显示被测压力。弹簧管压力表在油气田现场使用过程中,会出现由于介质腐蚀等原因失效导致油气泄漏的情况。因此分析掌握弹簧管压力表泄漏失效的原因,可避免此类事故的再次发生,从而保障油田的安全生产[3-5]。

1 失效概况

2022年1月,某气田的一口气井管线压力表发生泄漏,泄漏位置为压力表铜质弹簧管弯曲部位,如图1所示。该气井于2021年6月9日开始运行,日产气为36×104m3、日产油为100 t,该压力表显示的压力为19.65 MPa,该压力表部位的温度为61 ℃。该压力表运行了6个月后发生了泄漏事故。该气井天然气的成分试验结果见表1。从表1可见,该气井管线所输送介质CO2含量为0.308 2%,不含有H2S。该气井地层水中Cl-含量为32 000 mg/L,该区块天然气中汞含量约为243.00 μg/m3。

表1 天然气成分

图1 压力表泄漏失效部位

2 试验分析与结果

2.1 宏观检测

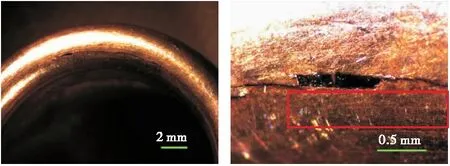

从压力表盒中取出失效的弹簧管,经过测量,弹簧管外径为5.65 mm,壁厚为0.8 mm,螺旋一周半的压力表弹簧管中部的另一面可以观察到螺旋部分外表面沿螺旋圆周方向有长约25 mm的裂纹,如图2所示。

图2 弹簧管开裂处宏观形貌

2.2 无损检测

采用着色渗透法,根据QJ 1268—87《着色渗透探伤方法》标准,对失效的弹簧管进行无损检测。图3是失效弹簧管渗透探伤后的裂纹形貌。

图3 失效弹簧管渗透探伤后裂纹形貌

从图3可见,失效弹簧管上的裂纹为贯穿裂纹,裂纹长度约为35 mm,其他部位未发现超标缺陷。

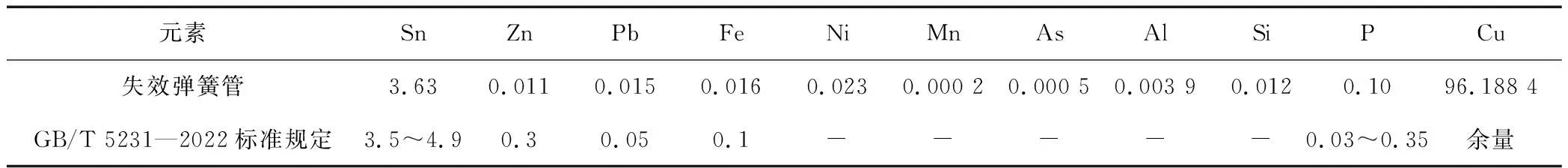

2.3 化学成分分析

从失效弹簧管的裂纹附近截取弹簧管管段,用800#砂纸轻微打磨,以除去表面氧化层,用电感耦合等离子体发射光谱法(ICP-OES)分析其化学成分,结果见表2。从表2可见,失效弹簧管为紫铜,主要成分为Cu和少量Sn,其它为微量元素,符合GB/T 5231—2022标准的要求。

表2 压力表弹簧管化学成分(质量分数) %

2.4 金相组织

在失效弹簧管裂纹附近取样,对其金相组织和裂纹扩展形貌进行分析,结果如图4所示。从图4可见,铜管基体组织为α单相,开裂区存在裂纹,裂纹沿弹簧管的轴向延伸,该裂纹呈现沿晶界扩展特征。

图4 弹簧管及裂纹尖端金相显微组织

2.5 体视显微形貌(OM形貌)

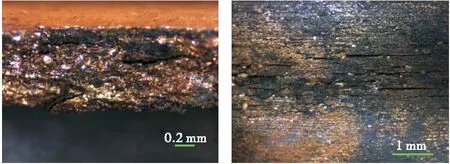

用体视显微镜对失效弹簧管壁裂纹表面、断面及尖端形貌进行显微形貌(OM)分析。图5是采用体视显微镜观察的裂纹形貌。从图5可见,该弹簧管贯穿裂纹最宽处位于裂纹中间处,宽度为0.18 mm。

图5 弹簧管裂纹OM显微形貌

为了进一步观察失效弹簧管裂纹表面和内壁形貌,将裂纹段弹簧管沿环向和与裂纹对面管壁轴向剖开。采用体视显微镜观察裂纹断口和裂纹附近弹簧管的内壁形貌,结果如图6所示。从图6可见,裂纹表面可见明显的腐蚀痕迹。由内壁OM显微形貌可见,弹簧管裂纹表面可以明显看到放射状扩展特征,而弹簧管内壁则密集分布多条平行的裂纹。

图6 弹簧管样品剖开后裂纹与内壁形貌

2.6 裂纹表面的SEM形貌及EDS能谱分析

1)裂纹表面SEM形貌及EDS能谱

用扫描电镜进行弹簧管裂纹表面的SEM形貌及EDS能谱进行分析,结果如图7所示,裂纹表面的化学成分见表3。从图7可见,弹簧管裂纹表面堆积了一些腐蚀产物,该裂纹表面形貌为沿晶形貌。

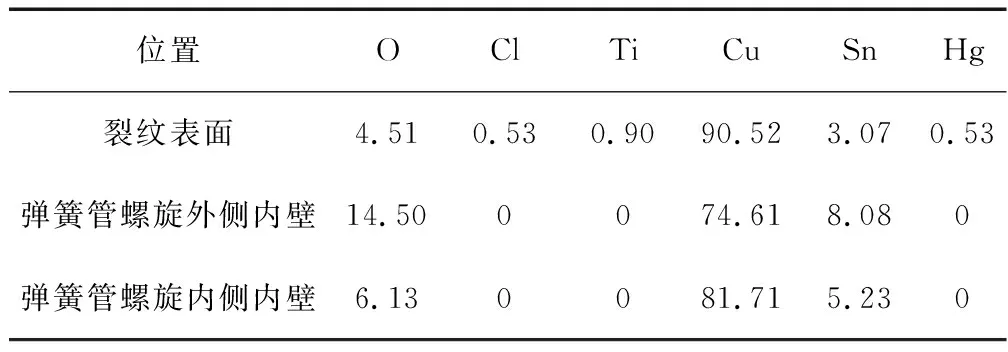

表3 裂纹表面及内壁化学成分(质量分数) %

图7 弹簧管裂纹断面SEM形貌及EDS能谱

从表3可见,裂纹表面的晶界处及晶粒表面主要元素为Cu、O、Sn和少量Cl、Ti、汞元素,其中Cu、Sn和Ti为基体元素,O、Cl来源于天然气中水蒸汽或沉积物,汞元素应来源于管内输送的天然气。

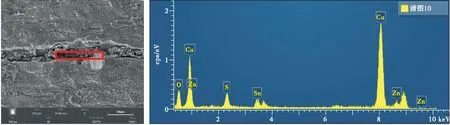

2) 裂纹附近内壁SEM形貌及EDS能谱

对弹簧管裂纹附近内壁的SEM形貌及EDS能谱进行分析,为了验证管体开裂是否与弹簧管螺旋工艺有关,对螺旋内侧和外侧内壁均进行了分析,分析部位如图8所示。

图8 弹簧管内壁SEM观察区域

表3是弹簧管裂纹表面及内壁化学成分分析结果。弹簧管裂纹附近内壁SEM形貌及EDS能谱分析结果如图9和图10所示。从图9和图10可见,弹簧管裂纹附近内壁附着零星腐蚀产物或沉积物,弹簧管螺旋内侧和外侧均出现了多条裂纹,由渗透探伤结果可以推断,内壁这些裂纹均未贯穿弹簧管管壁。因而,螺旋工艺应不是造成弹簧管开裂的主要原因。

图9 弹簧管螺旋外侧内壁SEM形貌及EDS能谱

图10 弹簧管螺旋内侧内壁SEM形貌及EDS能谱

3 泄漏失效原因综合分析

理化性能试验结果表明,失效压力表弹簧管的主要成分为Cu,含有少量的Sn,金相组织为α单相,属于铜合金的紫铜。弹簧管开裂区可见明显裂纹,裂纹沿轴向及沿晶扩展。

弹簧管裂纹附近内壁SEM形貌及EDS能谱结果显示,弹簧管螺旋内侧和外侧均出现了多条裂纹,渗透探伤确定内壁这些裂纹均未贯穿弹簧管管壁。根据弹簧管裂纹形貌,这些裂纹既不是表面折叠,也不是机械划伤,因此这些裂纹不是产生于弹簧管螺旋的生产过程中。

由于该压力表所在的气井管线天然气中组成含有0.308 2 mol%的CO2,没有O2,因此发生铜的CO2腐蚀反应,铜原子会发生失去电子反应,氢离子得到电子而释放出氢气。但铜的电极电位高于氢的电极电位[6],所以上述反应不可能发生,也就是说铜在不含氧的CO2环境中不会发生CO2腐蚀。

由于该弹簧管接触的介质含有243.00 μg/m3的汞,所以有可能产生汞腐蚀。根据裂纹表面及内壁的元素能谱分析结果,弹簧管裂纹晶界处及部分晶粒表面主要元素为Cu、O和Sn,仅在裂纹晶面上发现少量的Hg元素,这说明该紫铜可能发生汞齐化但未发生汞齐腐蚀。

研究表明,液态汞或汞蒸气对不同金属或合金产生不同的腐蚀作用,一般腐蚀机理主要有3种:汞齐化、汞齐腐蚀和液态金属脆化[7-8]。作为铜合金中的铜元素,与汞可以形成铜汞齐,进而在水或水蒸汽的条件下发生汞齐腐蚀,但汞齐腐蚀常温情况不会发生,需要加热到80 ℃以上才可发生汞齐腐蚀[9]。该弹簧管压力表的温度为61 ℃,所以紫铜在该气井管线环境中不会发生汞齐腐蚀。

由于Hg对Cu的溶解度较高和有较强粘附作用,形成的铜汞齐会降低Cu的稳定性[10],同时研究表明Hg对铜有致脆作用,其机理是Hg或其蒸气在拉应力造成的缺陷部位进入,通过物理或化学作用与原来的组织生成强度低的新相[11],这就是汞对铜的金属液化脆化机制[12-13]。

因此该气井压力表紫铜弹簧管发生开裂失效的原因是由于在含有汞的天然气中,汞与紫铜发生汞齐化以及金属液化脆化作用,使紫铜弹簧管的强度大幅度下降,在管线内压的作用下产生了裂纹,该裂纹在弹簧管的使用中逐渐扩展并穿透了其管壁,最后导致该弹簧管泄漏失效。弹簧管裂纹表面上少量的汞可能就是汞齐化和因汞渗入紫铜导致金属液化脆化作用而遗留下来的,也可能是裂纹产生后天然气中的汞渗入到裂纹表面。

4 结论及建议

1)失效压力表的弹簧管主要成分为Cu,含有少量的Sn,晶相组织为α单相,其材料为紫铜。该弹簧管开裂区可见明显裂纹,并沿轴向和晶界扩展。

2)在含有汞的天然气中,汞与紫铜发生汞齐化以及金属液化脆化作用,使紫铜弹簧管的强度大幅度下降,在管线内压的作用下产生了裂纹,该裂纹在弹簧管的使用中逐渐扩展并穿透了其管壁,最后导致该弹簧管泄漏失效。

3)建议对同一区块类似环境所用的压力表进行检查,将紫铜弹簧管压力表更换为耐汞腐蚀材质的压力表。