弯管焊缝超声波探伤伪缺陷波分析

余国民,李昱坤,张 勇,蔡 彬,刘 迟,王志鹏,李富强

(1.中国石油集团工程材料研究院有限公司 陕西 西安 710077; 2.北京隆盛泰科石油管科技有限公司 北京 100101;3.西南油气田物资分公司川东物资供应公司 重庆 400050)

0 引 言

超声波探伤在碳钢焊缝检测中应用广泛,在石油天然气行业各类标准中(API 5L(46版)、GB/T 9711—2017、中石油CDP技术文件和国家管网DEC技术文件等)均有超声波探伤检测的方法和要求。超声波检测对缺陷定量依据标准(对比)试块特征、定位准确和定性困难,对检测人员的经验和操作熟练程度要求较高。超声波检测难点是对于波形的判定。由于受检测工件表面质量、大小、方向、形状和曲率等因素的影响[1],容易产生伪缺陷波,识别难度较大,容易造成误判干扰。国内已有多篇文献对各行业多种类型钢制焊缝伪缺陷波的产生原因、形成因素、波形定位计算和解决办法等进行了研究分析。本文针对某项目碳钢弯管焊缝现场检测中出现的伪缺陷进行了研究分析,提出了识别伪缺陷波的建议。

1 弯管焊缝伪缺陷波分析

受某项目甲方的委托,对到达施工现场的70根Φ813 mm×12.7 mm-L485M(弯曲角度为35°)弯管全焊缝进行100%超声波探伤,弯管用母管焊缝为双面直缝埋弧焊接方式,坡口为X型,无损检测标准为GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》和《项目弯管用母管技术规格书》,即进行100%焊缝自动超声探伤和100%的X射线检测(DR焊缝动态检测,检测灵敏度≤4%;管端盲区静态抓图,静态抓图灵敏度≤2%)。制成弯管后,弯管焊缝依据的无损检测标准为《项目弯管技术规格书》。超声波检测条款为:对弯管焊缝进行100%超声检测和磁粉检测,如果超声波检测产生的缺欠信号大于或等于对比试块Φ1.6 mm直径的竖通孔产生回波高度的基准波高(通常为80%或100%),则认为是超标缺陷(伪缺陷波除外),该缺陷允许用修磨方法处理。由此可见制成弯管后焊缝的超声波检测要求非常苛刻(而《项目弯管用母管技术规格书》中,用超声波方法确定为不可验收的缺陷不应使用射线照相方法为其可验收的评定方法,气孔、夹渣或夹杂除外)。

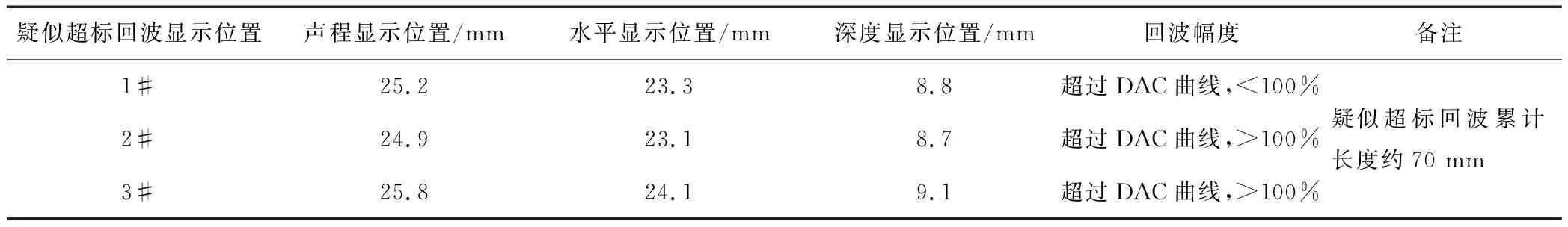

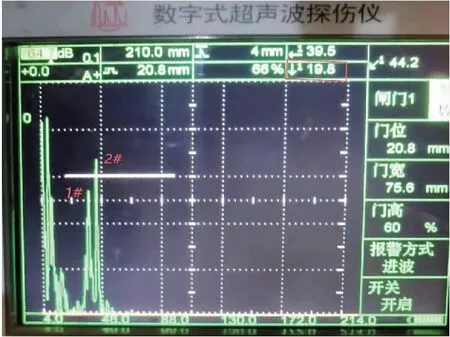

现场检测采用PXUT-320型数字式A型脉冲超声探伤仪器,使用的探头型号为2.5P12×12K2.5,以对比标样Φ1.6 mm直径的竖通孔内表面一次波最大回波的80%为基准波高,再找出外表面二次波最高波点连成DAC曲线为检测灵敏度。检测中发现有3根弯管焊缝探伤发现存在疑似超标波形,选择其中1根进行分析,其疑似超标回波显示如图1所示。从图1可见,探伤时进行了单面双侧探伤,其中一侧无反射回波,另一侧多个位置出现了疑似超标回波(一次波),超标回波位置见表1。在表1中声程显示位置为超声波入射点到缺陷最大回波处的直线距离,水平显示位置为超声波入射点到缺陷最大回波处的水平投影距离,深度显示位置为外表面到缺陷最大回波处深度。

表1 疑似超标回波显示位置

图1 疑似超标回波图

从表1可见,该反射回波是在约8~9 mm深度位置,其水平位置是在焊缝与母材连接部位(焊趾线)的附近,而且有一定的长度。当用沾有耦合剂的手指拍打上下表面焊缝区域时,回波幅度变化不明显。对于出现此类反射回波,按照通常规律与经验判断,此类反射回波很容易被判定为未熔合或裂纹类缺陷。为了确定这些反回波的性质,避免出现误判,采用了X射线拍片检测和多个不同K值的探头进行验证,最终判定该反射回波为伪缺陷回波显示。

2 验证试验

为了确定上述伪缺陷反射回波产生的原因,对弯管全焊缝进行了缺陷验证试验。由于现场成品弯管焊缝余高不能随意修磨,因而用X射线拍片和使用不同类型角度探头的探伤方法进行验证:焊缝余高是否对波形转换和超声波扩散波束产生干扰。

2.1 X射线拍片验证

对有超标反射回波的焊缝,用XXQ-2005型号便携式X射线机、160 kV管电压和曝光4 min进行X射线拍片验证,X射线仪器和X射底片显示如图2所示。从图2可见,X射线底片显示超标反射回波处焊缝及附近母材位置没有危害缺陷,在底片中也未发现缺欠和缺陷,这说明了反射回波可能为伪缺陷波。

图2 X射线仪器和底片显示

2.2 不同角度K值探头验证

采用不同角度的K值探头,对Φ813 mm×12.7 mm-L485M弯管焊缝有超标反射回波的焊缝进行超声波检测。当使用单面双侧探伤方式检测时,其中一侧没有反射回波,而另一侧的一次波探伤结果见表2。

从表2的检测结果可见,采用不同角度探头对超标反射回波处的焊缝进行探伤,K3探头显示疑似回波深度在8.9 mm、8.3 mm和7.2 mm处(选取3个较高回波采集点),K2探头显示疑似回波深度在8.1 mm、8.7 mm和9.6 mm处(选取3个较高回波采集点),K1.5和K1探头显示疑似回波深度在12.4 mm和12.6 mm处,探伤时回波的波幅变化较小且回波随探头移动而移动,因而判断其为底面焊趾线回波。

根据超声探伤理论和实践探伤经验,如果存在真实缺陷,即使使用不同角度的探头,都能显示出同一位置的缺陷回波,而使用不同角度的探头对Φ813 mm×12.7 mm-L485M弯管焊缝却出现了不同的显示结果,由于超声波声束扩散导致的非中心超声波声束反射,该反射回波与理想状态的中心超声波声束存在角度差异,从而出现反射信号的位置偏离[2]。

3 伪缺陷波的产生原因分析

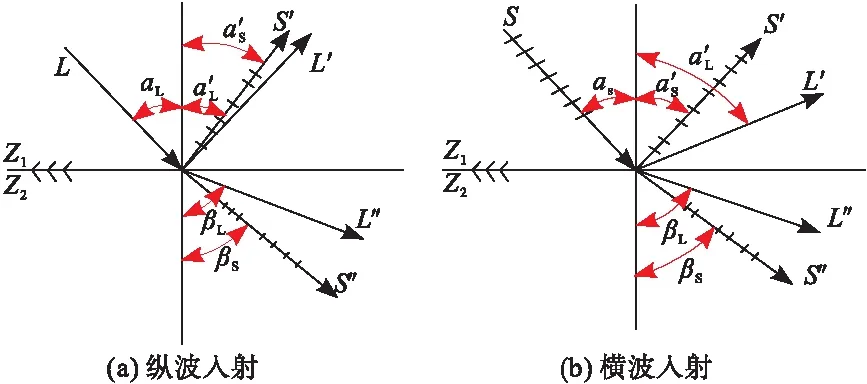

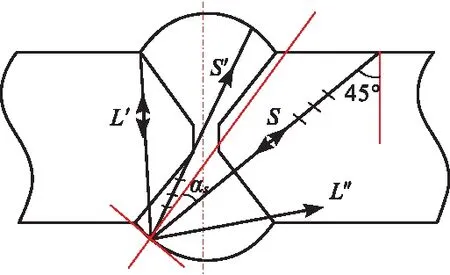

根据超声波检测理论,在一定条件下,超声波倾斜入射工件时会产生变形波,如图3所示。图3中L为纵入射波,L′为反射纵波,S为横入射波,S′为反射横波,L″为折射纵波,S″为折射横波。αL为纵波入射角,αL为横波入射角,αⅠ为第一临界角,αⅡ为第二临界角,αⅢ为第三临界角,以上角度单位均为度(°)。CS为横波声速,m/s;CL为纵波声速,m/s。当超声波[图3(a)纵波L入射和图3(b)横波S入射]倾斜入射到工件界面时,除产生同种类型的反射和折射外,还会产生不同类型的反射波和折射波,根据反射定律和折射定律,这种现象称之为波形转换[3]。

图3 超声波倾斜入射到固体/固体界面时的反射和折射示意图

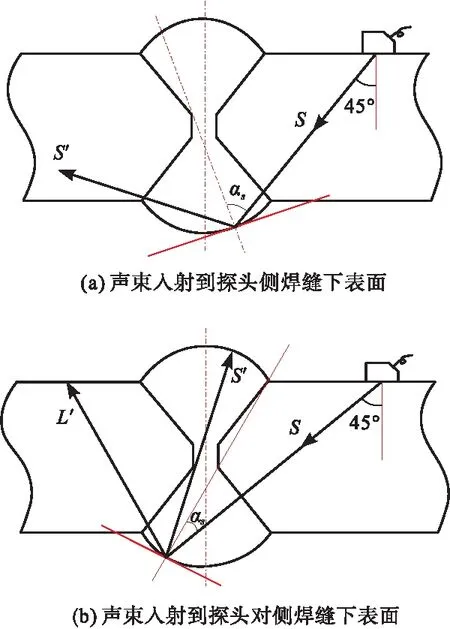

根据折射与反射定律,超声波入射焊缝后将发生波形变换,图4为超声波入射到钢管焊缝下表面的示意图。图5为变形纵波垂直入射至焊缝上表面的熔合线处或近焊缝母材上焊瘤处的示意图。

图4 超声波入射到焊缝下表面时的示意图

图5 变形波示意图

合线图4(a)为超声波入射到超声波探头一侧焊缝下表面时的波形变换图,即横波入射角αS>αⅢ,在该情况下焊缝中只有反射横波, 不产生反射纵波,即没有变形转换波,不产生干扰波。图4(b)为超声波入射到探头对面一侧焊缝下表面时的波形变换图,在该情况下受到下表面焊缝不规则形状的影响,当αS<αⅢ时,焊缝中反射横波和反射纵波同时存在,受此影响焊缝中产生了变形反射纵波[4]。在同一介质中纵波速度大于横波速度,在数字式超声波探伤仪显示屏中,变形反射纵波提前在横波之前出现(位置在一次底波之后及二次底波之前[5])。

超声波数字式探伤仪器按照横坐标深度1∶1定标调节,则变形波在探伤仪示波屏上深度位置计算公式为:

T′=T+T×cosβs×CS/CL

(1)

式(1)中:T′为变形波在示波屏上的深度位置,mm;T为钢管壁厚,mm;βs为探头横波折射角,度 (°);CS为横波速度,m/s;CL为纵波速度。当选取βs= 45°、CS=3 240 m/s和CL=5 910 m/s时,由式(1)进行计算,当K=1 时计算结果为T′=1.39T;当K=1.5时计算结果为T′=1.30T;当K=2时计算结果为T′=1.25T。

对于大壁厚高钢级的油气输送钢管,直缝埋弧焊接的焊缝有一定内外焊缝余高高度,通常标准要求规定:内焊缝余高高度≤3.5 mm 、外焊缝余高高度≤2.5 mm。如果计算变形波的位置时没有包含焊缝余高,将会产生较大的定位误差。当焊缝存在焊缝余高时公式(1)变为:

T″=T+T1+(T+T1+T2)×cosβs×CS/CL

(2)

式(2)中:T″为包含焊缝余高的变形波在示波屏上的深度位置,mm;T1为内焊缝余高,mm;T2为外焊缝余高,mm。

依据上述图4和图5超声波倾斜入射产生变形波分析及式(1)和式(2)的计算公式,选取2个实例说明变形波的位置。

实例1:对Φ813 mm×12.7 mm-L485M弯管焊缝可能产生伪缺陷波在示波屏幕的位置进行计算分析。当进行一次波探伤时在某个位置显示屏出现伪缺陷波形,如图6所示。经过测量,K=2.02,T=12.7 mm,T1=2.5 mm,T2=2.5 mm,横波速度为CS=3 240 m/s,纵波速度为CL=5 910 m/s,将以上参数代入公式(2)进行计算,结果为T″=19.5 mm。

图6 Φ813 mm×12.7 mm弯管焊缝变形波显示图

从图6可见,在示波屏上1#为一次底面回波,2#为变形纵波,变形波显示深度在19.8 mm的位置,而上式计算结果变形波显示深度是在19.5 mm的位置,实际是在约7.1 mm的深度位置(减去壁厚),即图6检测的变形波在探伤仪示波屏上的深度位置是与上式计算的深度位置相同(在各项参数校准精确的情况下,超声波误差在1~2 mm内为可接受误差范围)。

实例2:对Φ1 219 mm×17.5 mm-L555M直焊缝可能产生伪缺陷波在示波屏幕的位置进行计算分析,波形显示如图7所示。经过测量,K=1.99,T=17.9 mm,T1=2.0 mm,T2=2.0 mm,横波速度为CS=3 240 m/s,纵波速度为CL=5 910 m/s,将以上参数代入公式(2)进行计算,结果为T″=25.3 mm。

图7 Φ1 219 mm×17.5 mm变形波显示图

从图7可见,在示波屏上1#为一次底面回波,2#为变形纵波,变形波显示深度在24.7 mm的位置,而上式计算结果变形波显示深度是在25.3 mm的位置,实际是在约6.8 mm的深度位置(减去壁厚),即图7检测的变形波在探伤仪示波屏上的深度位置是与上式计算的深度位置相同。

从上述实例计算分析可见, 变型回波不是钢管焊缝中的缺陷反射回波,而是钢管焊缝表面凹凸不平、马鞍型、焊瘤和凹槽等的几何形状引起的变形回波,属于伪缺陷波、即非缺陷干扰回波(但并不是所有焊缝都会产生变形回波)[6]。

另外,对产品检测时发现的伪缺陷波的指示深度在钢管焊缝内部的位置,容易造成误判,其原因是超声波仪器的显示屏指示是按照超声波轴线上的声程经过计算而获得[7],超声波探伤仪以一定的扩散角度近似扇形发射超声波声束,如果反射面在有利于某一扩散角度范围内,当某一部分超声波声束反射时的回波按照轴线超声波声束计算[8],计算结果为错误值。对钢管探伤时经常遇到此类回波的干扰,即使采用不同角度的探头,此类扩散超声波声束在钢管焊缝表面产生的伪缺陷波现象都有可能存在[9],这取决于钢管有效检测面的表面质量、大小、方向、形状(凹凸不平、马鞍型、焊瘤、凹槽等类型)和曲率等因素[10]。由于超声波声束扩散导致的非中心超声波声束反射,该反射回波与理想状态的中心超声波声束存在角度差异,从而出现反射信号的位置偏离[10]。

4 结论与建议

1)Φ813 mm×12.7 mm-L485M弯管焊缝超声探伤出现的伪缺陷波是探头下扩散角内的一部分扩散超声波声束在钢管焊缝表面反射时的回波显示。

2)在钢管探伤过程中,不同角度探头的扩散超声波声束在钢管焊缝表面产生的伪缺陷波是由于钢管产品有效检测面的表面质量、大小、方向、形状(凹凸不平、马鞍型、焊瘤和凹槽等类型)和曲率等因素而导致。

3)建议根据钢管探伤现场工况条件,通过打磨钢管焊缝余高、拍打焊缝根部位置耦合剂、X射线拍片验证和增加不同角度的探头进行辅助判断。特别是在容易出现波形变换的情况下,采用多角度探头验证是一个有效的方法。