提升钛合金耐蚀性能的合金化及微观组织因素浅析*

王 楚,黄 帅,何苗霞,董月成,金禹彤,常 辉

(南京工业大学 江苏 南京 211816)

0 引 言

钛及钛合金具有比强度高、耐高温、无磁、优异的耐腐蚀性能、良好的成形性能和焊接性能等,被广泛应用于海洋和石油化工领域[1-4]。面对深钻、深海的苛刻工况以及复杂的腐蚀环境,对钛合金的强度、塑性、抗冲击、疲劳,特别是耐腐蚀性能提出了更高要求。钛在热力学上属于不稳定金属,表面易被氧化形成一层致密的氧化膜,从而阻碍基体在腐蚀介质中发生溶解,并且在遭到破坏时,能够迅速修补形成新的保护层,大幅提高其自腐蚀电位,使其变得更加难以腐蚀。因此钛及钛合金具有良好的耐腐蚀性能[5]。但是,钛合金在较高温度的氯化物和还原性酸环境下容易发生缝隙腐蚀、应力腐蚀、氢脆和电偶腐蚀等,所以从20世纪50年代开始,美、俄等国就对耐蚀钛合金展开了研究。为了提高钛合金在苛刻腐蚀环境中的耐腐蚀性能,常见的方法包括合金化元素的添加、微观组织调控以及表面防护技术。本文基于以上3种技术路线,浅谈钛合金防腐蚀机理,以期为新型耐蚀钛合金的设计和加工提供理论指导。

1 合金化元素及其防腐蚀机理

钛合金近几年在我国石油化工、海洋工程和船舶领域的用量见表1[6-8],可以看出,钛合金在化工、海洋工程和船舶领域的用量逐年增加,而且,在钛合金所有领域的应用占比也均超过二分之一。尽管钛合金有着出色的耐腐蚀性能,但是在特定的工作环境下,仍会受到腐蚀侵蚀,造成一定的安全隐患,所以对钛合金耐蚀性能提升的研究十分重要。而工业生产中的纯金属大多具有强度低,韧塑性好的特点,满足不了大部分的工业生产要求,所以为了提高其强度和耐蚀性能,添加元素合金化是一种成熟且应用普遍的强化方式。就提升钛合金耐腐蚀性能而言,元素合金化有以下作用:其一是形成致密的保护层,添加合金元素(如Cr、Mo、Cu、W等)可以在钛合金表面形成致密的保护层。相比纯钛的钝化膜,这种保护层对于腐蚀介质的阻碍更为有效,基体性能受到影响小,能够大大提高钛合金的耐腐蚀性能;其二是提高材料的致密性,合金元素的加入可以提高钛合金的致密性,减少钛合金中的缺陷和杂质,提高晶体的均匀性和稳定性,从而提高钛合金的耐腐蚀性能;其三是能够改善材料的化学组成,添加合金元素可以改善钛合金的化学组成,使得钛合金的晶界区域得到改善,减少晶界腐蚀的发生,钛合金耐蚀性明显提升;其四就是可以提升钛合金的电位,添加合金元素可以增加钛合金的电位,使得钛合金的阳极反应得到抑制,使其更加不易发生电化学腐蚀。

表1 2019-2021年中国钛材在化工和海洋领域的应用量及占比

从杨东等人[5,9]的研究来看,钛合金耐蚀性能的提高,除了通过添加合金元素提高热力学稳定性外,也可以通过改变腐蚀过程的动力学控制因素实现。常见提高钛及钛合金耐蚀性的添加元素有Pd、Ta、Nb、Mo、V、Fe和Cr等,而其中Cr、Ta、Mo、Nb、V等易钝化合金元素的添加目的就是改变腐蚀过程的动力学控制因素,提高钛合金在还原性介质中的耐蚀性能。表2给出了部分提高钛合金耐蚀性能合金元素的种类及其作用机理[5]。

表2 提高钛合金耐蚀性能合金元素的种类及其作用机理

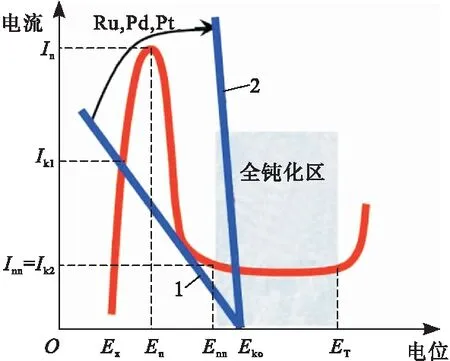

阴极合金化已经成为当前耐蚀钛合金发展的主要方向,阴极合金化的保护作用原理清楚地显示在腐蚀的极化图中,如图1所示[10]。其中,Ex为合金的腐蚀电位;En为钝化电位;Enn为全钝化电位;Eko为阴极过程的初始电位;ET为钝化膜的击穿电位;In,Inn为钝化开始的阳极电流,全钝化的阳极电流;Ik1,Ik2为无阴极添加剂腐蚀电流,阴极合金腐蚀电流;1,2为阴极添加剂掺杂前后阴极曲线的位置。

图1 钛合金在NaCl酸性水溶液中阴极合金化过程中腐蚀的极化图

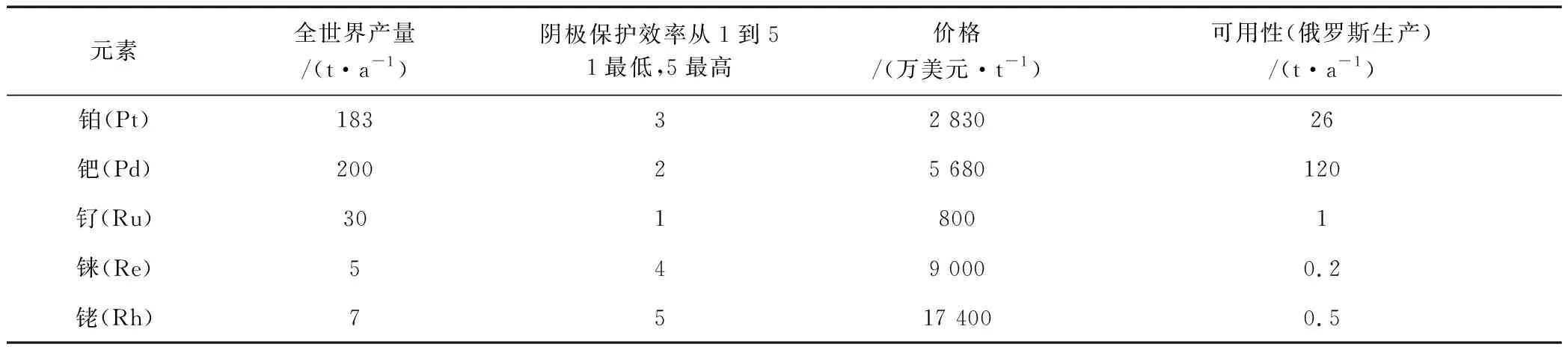

图1显示了当加入阴极合金元素时,阴极曲线的初始位置1向右移动,占据位置2。有一个尖锐的腐蚀电流随电位的增加而减小,钛合金完全钝化。铂族金属目前被认为是最有效的阴极改性剂,不仅适用于钛合金,也适用于不锈钢等。钌(Ru)是铂族元素的代表之一,它成功地结合了相对较低的成本和对钛合金耐腐蚀性的高影响。对铂族金属的经济指标和可用性的分析见表3。 根据所获得的数据,应该注意的是,从所提出的铂族元素的范围来看,钌似乎不是最有效的阴极改性剂,但它相对来说最为便宜,同类型中相当实惠。

表3 铂族元素的性能特性和可用性的比较

2 微观组织结构防腐蚀机理

在成分不变的情况下,微观组织结构对钛合金的腐蚀性能影响显著。根据α相的形貌和含量,钛合金典型的组织结构可以分为等轴组织,双态组织,网篮组织和层状组织4种,相比于β相,α相中由于Al含量较高而在阳极溶解过程中更易腐蚀[11-12]。大量的研究表明,片层组织可以改变裂纹扩展的路径,从而可以提高钛合金的应力腐蚀敏感性。需要注意的是,该结论是在应力腐蚀门槛值的测定过程中获得,采用的预制裂纹试样,考虑的更多是裂纹扩展过程。然而,裂纹的萌生阶段往往在断裂过程中占主导地位。最新的研究表明,在恒定的应变速率下,相比于等轴组织,片层组织的应力腐蚀敏感性更高,这主要归因于高含量的α相以及氢致开裂的结果[13]。

另一方面,晶粒尺寸、晶体学织构及晶界特征分布等对材料的腐蚀性能也具有重要的影响。其中,晶粒尺寸由于更容易通过工艺控制获得以及定量化,更具有科学研究意义和工程应用价值。通常情况下,金属材料经过特定的加工方法,晶粒降低到亚微米及以下尺寸时,材料性能会得到优化。其中,材料的强度、硬度和致密性得到提高,同时晶界的数量增多和晶界处的特殊化学状态改变,金属材料会更加耐腐蚀[14-15]。

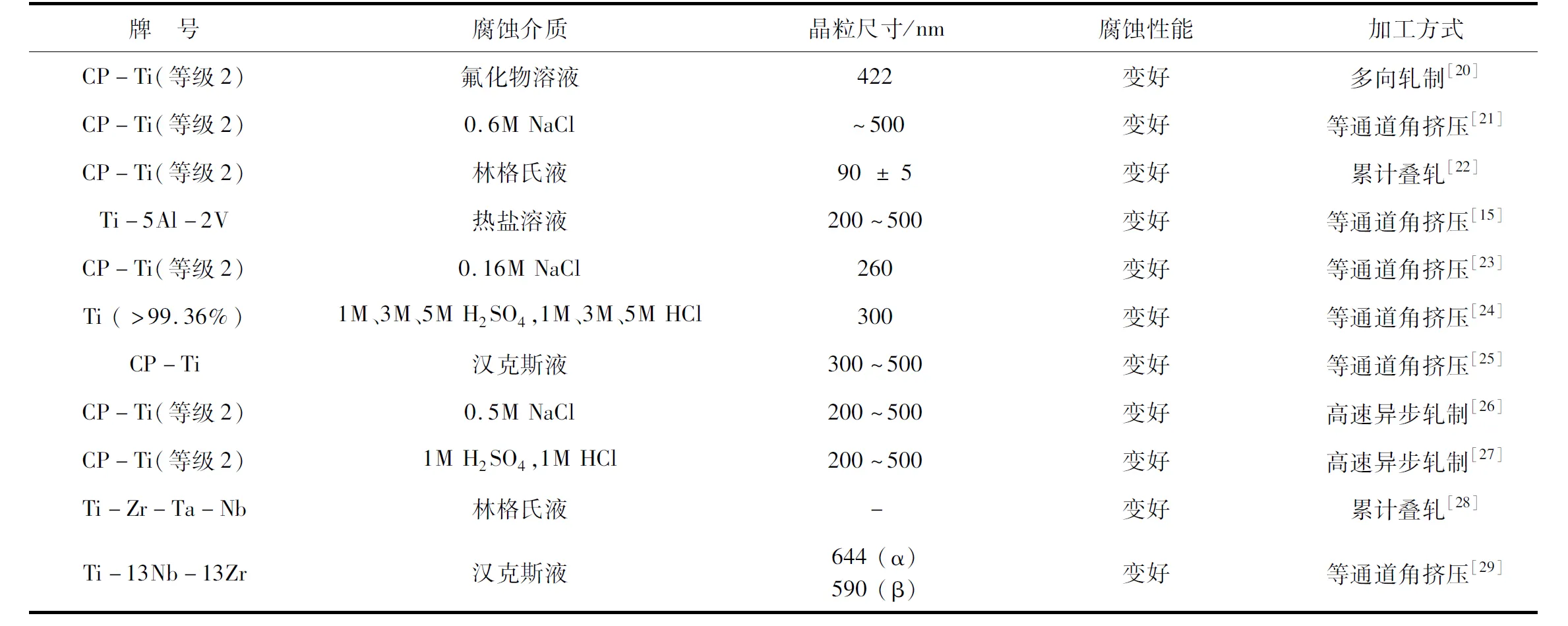

剧烈塑性变形技术(SPD)作为常见的细化晶粒的方法,能够在不改变合金成分的前提下,通过施加较大的应力,累积大量应变来细化材料晶粒尺寸,得到组织均匀、具有高强度及优异综合力学性能的超细晶/纳米结构材料。Balyanov A等人[16]的研究结果也表明了,相比粗大的晶粒,具有超细晶粒的钛合金耐腐蚀性能更为优异。相比元素合金化,这种加工技术可以降低钛合金添加元素带来的冶金缺陷和成本问题,具有良好的应用前景。钛合金在经过剧烈塑性变形后,晶粒尺寸可以减小到微米或纳米级别,晶粒的增多使得钛合金表面与外界环境的接触面积增加,有利于表层钛合金与外界环境的交换,容易在钛合金表层形成一种均匀的、致密的氧化层,能够有效地防止钛合金内部基体与外界环境的接触,并且通过剧烈塑性变形可以消除原先钛合金中存在的空洞等缺陷,提高其力学性能和物理化学性质,使钛合金具有更好的抗腐蚀性能。表4列举了晶粒尺寸对钛及钛合金腐蚀性能的影响,研究表明,随着晶粒尺寸的减小,钛合金耐腐蚀性能提高[17-19]。因此,通过热加工来获得细小晶粒尺寸的钛合金,进而提高其强度和耐腐蚀性能显得十分有必要。晶粒尺寸对钛合金防腐蚀的机理如图2所示[14]。

图2 SPD不同阶段对应的阳极反应电位分布示意图

表4 钛合金腐蚀性能与晶粒尺寸之间的关系

图2是阳极(金属氧化)反应对应的微观结构电位分布示意图,以及在相对腐蚀性溶液(高Ec)中未钝化的腐蚀表面和在温和溶液(低Ec)中钝化的SPD不同阶段的电位分布示意图,其中Ec为阴极反应的平衡电位。图中第一行示意图显示出了每个SPD阶段中的相应位错和晶界,下面的图展示出了SPD过程中晶粒在非钝化和钝化环境中腐蚀后的局部电位降和表面状态,初始结构由内部没有位错的再结晶晶粒组成。因此,电位是均匀的,只在晶界处有局部下降。在阶段2中,除晶界处,晶粒内部的位错也会导致有许多小的电势降,并且整体平均电势有所降低。在形成超细晶结构的阶段3中,由于非平衡晶界具有更高的晶界能,所以晶界处出现了更深的电势降。晶粒内部的位错被整合到晶粒边界中,总电势上升回到初始水平。在最后一阶段,通过低温退火回复为具有平衡晶界的超细晶结构,电位降变得更浅。因此,表面的腐蚀状态根据上述电位分布和溶液的氧化能力(阴极反应的平衡电位水平,Ec)而改变。理想情况下,如侵蚀性环境中,晶界电势Ea,gb和晶粒内部电势Ea,g低于Ec,则晶界和晶粒内部发生阳极溶解,全面腐蚀就可能发生。当Ec介于Ea,g和Ea,gb之间时,如温和环境中,腐蚀变得有选择性,只发生在电位低于Ec的位置,例如晶界区域。因此,腐蚀速率对微观结构演变是敏感的,值得注意的是,腐蚀的过程发生的反应[30-31]:

Ti→Ti3++3e-

(1)

Ti + 2H2O→TiO2+4H++ 4e-

(2)

H++e-→H

(3)

Ti3++H2O→TiO2++ 2H++2e-

(4)

即,腐蚀的过程也代表着钝化膜的形成过程,因此晶界占比更多的超细晶钛合金更易形成钝化膜,提高了耐蚀性。

需要注意的是,Garbacz H等人[32-34]的研究发现,晶粒尺寸减小后材料的腐蚀性能反而变差了。显然,除了腐蚀环境的影响,如腐蚀介质的PH值、氧含量和温度等,微观组织对材料腐蚀性能的影响也并非是单一的,除了晶粒尺寸的影响,材料的表面织构类型、晶界特征分布、内应力和杂质偏析也会对腐蚀性能产生耦合影响。李鑫等人[35]通过等通道角挤压的方法制备的超细晶纯Ti,随着晶粒尺寸的不断变小,纯Ti的耐腐蚀性能并不是呈单调递增的关系,原因就在于晶粒尺寸、基面织构和晶界特征分布的耦合影响,其中基面织构强度的影响占了主导地位。

3 表面处理及改性技术

一般的表面处理是在钛合金表面形成一层致密且均匀的氧化膜或其他化学成分的膜层。这种表面处理方法可以增加钛合金表面的致密性和抗腐蚀性,从而防止腐蚀介质进入钛合金内部,提高其耐腐蚀性能。而改性则是通过添加其他元素与钛合金表面合金化,例如,Cr、Mo、Cu、W等具有良好耐腐蚀性能的合金元素或者可以通过制备钛基复合材料,增加复合材料中的陶瓷或金属颗粒等材料来提高钛合金的耐腐蚀性能。

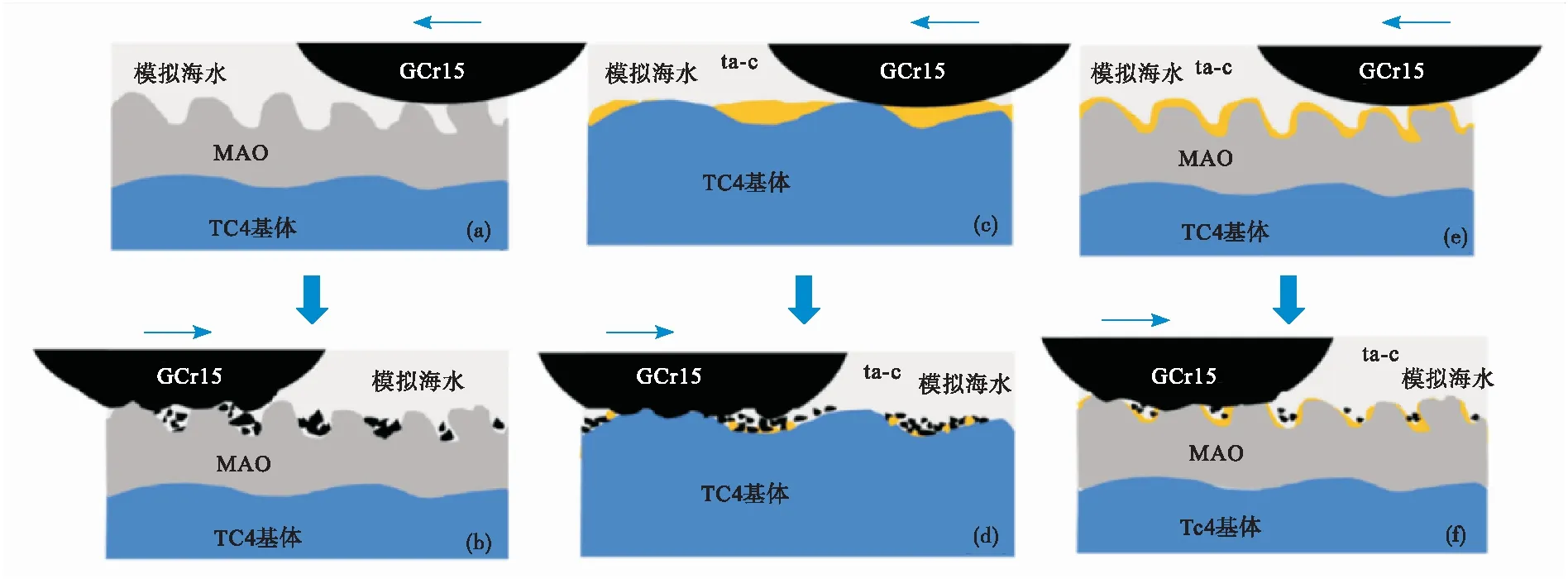

表面处理与改性形成膜层的方法有化学氧化、电化学氧化、氟化物处理和氮化处理等,根据不同的涂层特性结合相应的氧化膜层来提高合金耐腐蚀性能。Lan N[36]等人采用微弧氧化和过滤阴极真空电弧技术分别在TC4钛合金上制备了微弧氧化(MAO)涂层和四面体非晶碳(ta-C)膜及MAO/ta-C复合涂层,并使用高碳铬轴承钢(GCr15)磨球模拟磨损过程,研究了3种涂层在模拟海水中的耐磨和耐腐蚀性能,其失效机理如图3所示。图3(a)、(b)中,表面较为粗糙的微弧氧化涂层在与GCr15磨球摩擦的过程中会有大量磨损碎屑填充到涂层微孔中或粘附在涂层表面加速了磨损过程,同时,腐蚀介质也可以浸入微孔破坏涂层。而图3(c)、(d)中的ta-C膜表面较为润滑,但是粘附性差,并且不够均匀,经过一段时间的磨损后,部分TC4基体会直接暴露在模拟海水中,影响其腐蚀性能。在图3(e)、(f)所示的MAO/ta-C复合涂层中,MAO涂层的多孔特性很好的结合了ta-C膜的润滑功能及高化学惰性,减少了碎屑的同时,还有效控制了TC4基体与模拟海水之间的接触,极大地提高了钛合金的耐腐蚀性能。

图3 MAO涂层、ta-C膜和MAO/ta-C复合涂层在模拟海水中的失效机理:(a)、(b)MAO涂层;(c)、(d)ta-C膜;(e)、(f)MAO/ta-C涂层

激光熔覆也是一种常用的提高钛合金耐蚀性的加工方法,原理是通过高能激光束使耐腐蚀的熔覆材料如金属铬、镍、铝等,涂覆在钛合金表面与钛合金基体形成良好的冶金结合,制备出高耐腐蚀的熔覆层,这种技术具有适用范围广、易于自动化控制、对基体影响小等优点[37-39]。另外也可以通过离子注入的方式将氮、氧、氟等离子注入到钛合金表面,改变其表面化学成分和结构,使得钛及钛合金更加耐腐蚀[40]。这就要根据不同的需求选择合适的表面处理与改性方法,也可以互相搭配使用。

4 结束语

相较于高强钛合金、高温钛合金、损伤容限钛合金等的高速发展,我国在耐蚀钛合金领域的研究和开发相对滞后。随着我国深钻、深海等领域的开发,面对复杂苛刻的腐蚀环境,耐蚀钛合金的研发越来越迫切。在成分设计方面,需要针对特定的服役环境,深入研究钛合金合金化元素、添加量在腐蚀热力学和动力学方面的影响规律,充分考虑合金化元素对钛合金强度、韧性、腐蚀性能的综合影响,同时,结合我国特有的矿产资源条件及成本问题,设计开发适合我国国情的耐蚀钛合金并构建材料体系。在微观组织方面,通过调控热加工和热处理工艺,研究组织中的相形貌、含量和尺寸对钛合金腐蚀性能的影响,构建成分-热加工-热处理-组织-腐蚀性能的相互关系,为我国耐蚀钛合金的发展提供指导。