新型瓦斯抽采钻孔注浆封孔方法及封堵机理研究

李慧东

(山西阳城阳泰集团屯城煤业有限公司,山西 晋城 048100)

0 引言

现阶段,我国依然采用煤炭为主要能源,伴随国民经济不断发展,对煤炭资源的实际需求量日益增加,煤炭资源开采力度持续增大,使矿井开始向深部发展和延伸,越来越多的煤层表现出高瓦斯和低透性等特征。为解决瓦斯问题,需做好瓦斯抽采,而决定其治理效果的关键在于封孔,钻孔是否密封决定了整个采掘周期的安全性。

1 注浆封孔方法

根据理论分析成果,要想从根本上提高实际的体积分数,应以减少漏气量为基础,增强封孔支护力。通过对当前主流封孔方式的深入调研,聚氨酯封孔不仅封孔段长度相对较短、深度不足且支护强度不足,在后期钻孔容易发生变形产生漏气通道,导致钻孔发生十分严重的漏气。基于此,亟需研发一种全新的封孔方法。

1.1 注浆装置基本结构

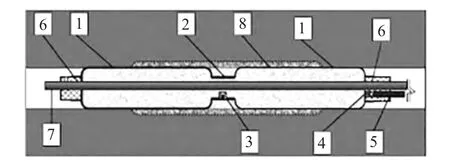

新方法关键技术为注浆装置,其结构如图1 所示。

图1 新型注浆装置

装置原始直径以钻孔直径大小为依据确定,需要为囊袋膨胀预留适当空间,当钻孔直径为120 mm时,装置原始直径以80 mm 为宜,而膨胀直径需要达到160 mm。囊袋中间长度以煤层实际条件为依据确定和适当调节,通常按照0.5 m 预留。对于中间抽采管,其直径需根据相关技术标准确定,通常为50 mm。堵头件与出浆阀直径,以及内控直径,都根据抽采管确定[1]。

采用新装置进行注浆时,注入的浆液通过堵头件上预留的注浆孔持续进入到囊袋当中,待所有囊袋均被浆液完全充满,且达到开启压力后,单向阀开启,注浆泵为钻孔实施注浆。待这一空间被浆液充满后,受注浆压力持续作用,浆液向钻孔壁不断渗透,完成对钻孔壁的注浆。待压力达到要求后,注浆完成,结束整个封孔过程。

1.2 新型方法基本原理

可以对钻孔壁进行有效的注浆加固处理,主动提供足够的支护力,对初期漏气裂隙予以有效封堵。注浆用浆液先进入到复合囊袋当中,使囊袋发生膨胀,对钻孔两端进行封堵,在注浆压力达到要求后,囊袋中间压力促使单向阀开启,依靠注浆泵为囊袋中间钻孔实施注浆。待压力达到要求后将注浆管取出。可见,采用新型装置能对封孔段钻孔进行注浆。通过在钻孔壁进行注浆加固处理,同时提供一定主动支护力,能有效减小漏气圈,削弱封孔段外围煤体的透气性,使后期注入的浆液受注浆压力持续作用将钻孔周围存在的裂缝完全填充和封堵[2]。

通过附加一定支护力实现二次封孔,缩减漏气圈的实际截面积。该支护力主要包括注浆施加的压力与材料发生微膨胀后施加的膨胀力。在进行注浆封孔的过程中,施加的注浆压力能为钻孔提供一定支护作用。待注入的浆液达到初凝后,将产生体积膨胀,为钻孔提供支护力,避免钻孔周围煤体产生缩径变形出现漏气通道。

使封孔段钻孔周围存在的煤体的强度发生变化,受注浆压力持续作用和影响,注浆材料开始大量进入到裂隙当中,促使封孔段钻孔附近煤体实际强度得以显著提升。

复合囊袋实际长度需要以煤层地质条件为依据,结合封孔长度进行适当调整,而封孔深度需通过对封孔管及注浆管实际长度的适当调整来调节,保证实际的封孔深度达到要求。

2 工程实践

2.1 工作面概况

某工作面的二煤层属于现开采煤层,其瓦斯压力含量可以达到0.65MPa,透气性系数为2.0109m2/(MPa2·d)。该巷道设计将瓦斯抽采钻孔之间的距离确定为2.5 m,孔深为120 m,采用聚氨酯进行封孔,封孔深度为8 m,封孔段的实际长度为1.5 m。

2.2 新型封孔方法应用

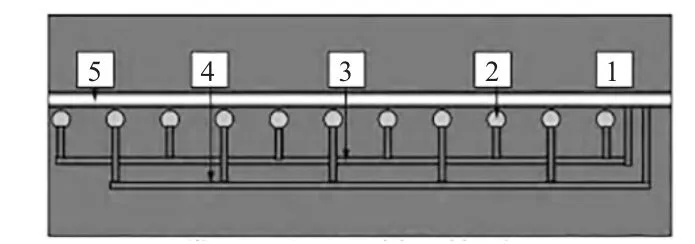

因受到采动的影响,该煤层相对破碎,有很大的松动范围,聚氨酯自身抗压强度不高,封孔后的瓦斯体积分数往往很低。为了确定新型注浆装置是否可靠,需开展对比实验。新型封孔与聚氨酯封孔实际深度相同,均为15 m,封孔段长2 m,囊袋长度分别为0.75 m,中间煤层注浆段实际长度为0.5 m,采用直径为50 mm 的抽采管,将初始注浆压力控制在1.6 MPa的水平。共进行了20 次试验,两种方法各10 次,具体的布置方式为:采用新型注浆装置形成的串孔和传统方式形成的串孔进行间隔封孔,每10 个钻孔形成一个完整的串孔,同一个串孔使用安全一致的防控方式,所有单孔都设置测气嘴对瓦斯体积分数及负压进行测量[3]。封孔布置情况如图2 所示。

图2 封孔布置情况

2.3 数据测试与对比

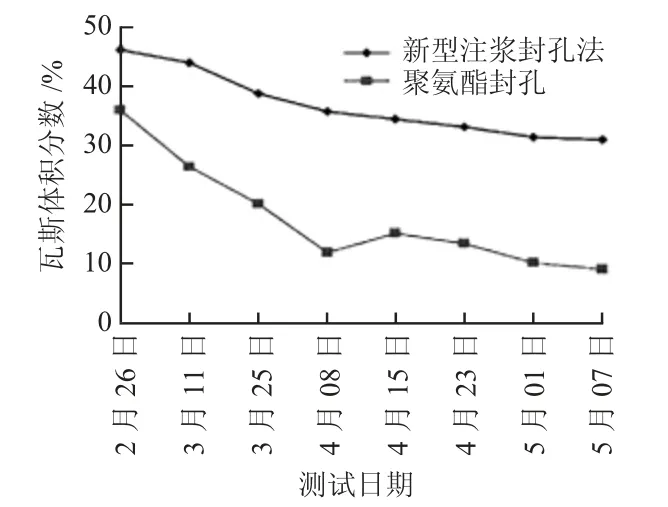

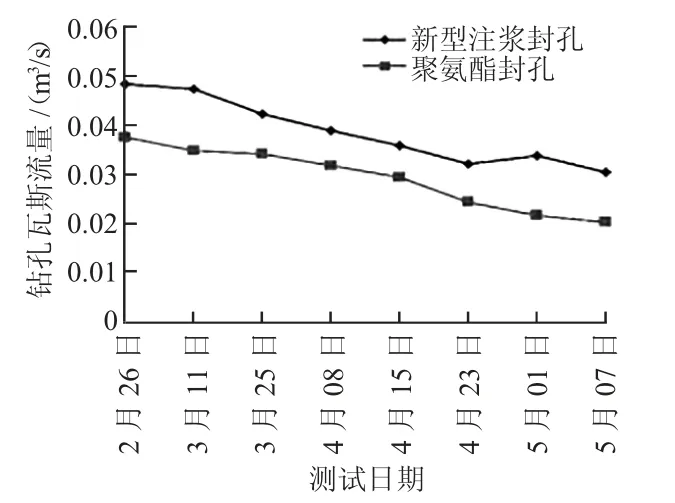

封孔完成后开始采集钻孔的瓦斯流量与体积分数,按照时间段对两种封孔方式的测试结果进行分别统计,具体如图3、图4 所示。

图3 瓦斯抽采平均体积分数对比曲线

图4 钻孔瓦斯流量对比曲线

从图3 可知,封孔完成1 个月以后,采用新型注浆封孔方式对应的平均瓦斯体积分数结果为43.7%,而采用传统封孔方式对应的平均瓦斯体积分数结果为26.2%,可见采用新型封孔方式能使平均体积分数提升约66.7%。封孔完成2 个月以后,采用新型注浆封孔方式对应的平均瓦斯体积分数结果为35.6%,而采用传统封孔方式对应的平均瓦斯体积分数只有11.6%,通过采用新型封孔方式,可使平均体积分数提升201.7%。封孔完成3 个月后,采用新型注浆封孔方式对应的平均瓦斯体积分数结果为29.69%,采用传统封孔方式对应的平均瓦斯体积分数结果之后9.28%,通过采用新型封孔方式,可使平均体积分数提升219.7%[4]。

新型与传统两种封孔方式都伴随时间的不断推移使体积分数表现出降低的趋势,然而,新型封孔方式对应平均体积分数衰减速度相对较慢,同时在测试过程中平均体积分数结果都可以达到30%以上,处于可利用范围之内,但采用传统方式时只有一组数据结果处在这个水平,甚至还有几组数据处于爆炸限以内。由此可以看出,两种封孔方法相比,在保证瓦斯体积分数与避免管路产生安全隐患方面,新型注浆方式有显著的优势[5]。

从图3 可知,采用新型封孔方式对应的瓦斯抽采纯量远高于传统封孔方式,最好可以提高约55.76%,平均可以提高约33.83%。可见新型注浆装置有良好的密封性能,能有效减少漏气,并降低负压损失,这对实际的瓦斯抽采是十分有利的[6]。

经系统的工业性试验,验证了新型封孔方式在很多方面的优越性,包括钻孔瓦斯抽采体积分数与抽采纯量。

3 结论

1)新型注浆方式通过采用新型注浆装置及单向阀,使封孔段钻孔得以良好的主动支护,实现对钻孔壁的有效加固。因复合囊袋、注浆管及封孔段实际长度都可以将封孔深度与长度为依据进行调节,所以能结合煤层地质条件对封孔段长度及深度予以适当的增加或减小。

2)经工程对比试验可知,封孔完成1 个月以后,相较于传统封孔方式,采用新型注浆方式能使平均体积分数提升约66.7%;封孔完成2 个月以后,相较于传统封孔方式,采用新型注浆方式能使平均体积分数提升约201.7%;封孔完成3 个月以后,相较于传统封孔方式,采用新型注浆方式能使平均体积分数提升约219.7%。由此可以看出在提高体积分数上采用新型封孔方式是有很大优势的。

3)采用新型封孔装置能起到良好的密封作用,提高主动支护力,减少漏气,防止从孔口到孔底的负压损失,这对煤层瓦斯顺利涌出十分有利,能提高瓦斯抽采体积分数与抽采效率,从根本上缩短整个抽采周期,避免由于体积分数较低产生安全隐患,从根本上保证生产安全。