登茂通矿沿空留巷加强支护技术研究

令狐继耀

(太原煤炭气化(集团) 有限公司,山西 太原 030300)

1 概 况

登茂通矿井主采2 号及3 号煤层,2 号煤层工作面顺槽沿2 号煤层顶板、2下号煤底板掘进,为半煤岩巷,掘进速度慢,掘进成本高,采掘接替紧张。因此,针对该矿2202 工作面顶底板力学性质和采掘生产等地质条件,进行高水材料巷旁充填沿空留巷,以解决登茂通煤业的采掘接替紧张的问题。但在进行充填沿空留巷时,由于该工作面应力条件复杂,沿空巷道仍然发生较大的变形。为此,需要采取合适的方式对沿空巷道进行加强支护。

2 充填区域上方顶板维护分析

由于2202 工作面充填体完全置于采空区,为保证留巷区域顶板的完整性和降低成本,在确保安全作业的前提下,提出以下3 种方案对充填区域上方顶板进行维护:方案一,在液压支架上方铺设金属网,再采用锚杆加固顶板,最后移架,该方案需要暂停刮板输送机,方便顶板支护和安全施工,对工作面回采有较大影响;方案二,在顶板比较破损时,采用放炮法进行作业,对顶板破碎区域进行清理;方案三,架后进行充填区域顶板锚杆支护。

根据2202 工作面生产地质条件,决定选择方案三对充填区域顶板进行维护,具体方案如下。工作面割煤后先推刮板输送机,在端头支架4 架架前顶板铺金属菱形网或聚酯纤维网(保证与巷内金属网的连接质量),然后移架,支架后方打设每排2根临时单体液压支柱维护顶板,单体液压支柱够600 mm 距离及时打设,单体2.8 m 高,单体柱间距1 000 mm、排距600 mm,靠巷道侧一根单体距离一次采煤帮400 mm,单体液压支柱配铰接顶梁使用。在单体液压支柱支撑牢靠、确保人员作业安全的情况下,架后顶板施工每排3 根φ17.8 mm-4 200 mm 短锚索,锚索间距800 mm、排距1 200 mm,靠近巷道侧锚索距一次采煤帮300 mm 布置,生产班人员打设,锚索预紧力不小于150 kN。当顶板条件不好,遇到断层、陷落柱等构造时,应考虑架前支护或提高架后支护的支护强度,具体视现场情况而定。充填区域上方顶板维护如图1 所示。

图1 充填区域上方顶板维护示意图Fig.1 Maintenance diagram of roof above filling area

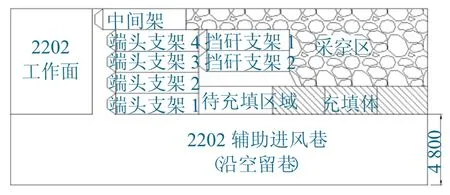

为了确保沿空留巷期间作业人员的安全,在充填体与采空区之间安设挡矸支架(挡矸支架距离充填体800 mm),沿空留巷采空区挡矸支架主要用于采空区沿空留巷充填墙体区域的顶板维护,为沿空留巷墙体充填作业提供安全作业空间。采空区挡矸支架布置方式如图2 所示,支架布置于工作面后方采空区内,靠近留巷侧,共布置1 号、2 号支架组两组支架,一同对采空区及沿空留巷充填体进行维护,为充填作业提供安全作业空间。1、2 号支架组采用左右分体迈步式结构,挡矸支架可通过粗链条与工作面端头支架相连,方便前移。1 号支架组靠近采空区侧设置固定式侧护钢板用于挡矸,钢板厚度为30 mm。

图2 采空区挡矸支架布置方式Fig.2 Layout of gangue retaining support in goaf

由于每天仅检修班充填1 个充填体,故1 号、2 号支架组随工作面支架推移同步前进,在充填体充填过程中挡矸支架保持位置不变,当充填体凝固后(护模单体待充填体充填完毕3 h 后即可回撤),工作面支架后方够充填距离后进行下一段充填体充填。当顶板来压严重时,需要采取一定措施,方便挡矸支架前移。挡矸支架带压移架,防止向充填区域偏移从而影响充填作业顺利进行,发生偏移时应尽快调整其位置。

3 留巷段加强支护分析

留巷通常会受到重复采动的影响,大量观测结果表明,靠充填体(一次采煤帮) 侧顶板压力显现及变形量较大。根据实践调查,2202 工作面顶板活动强烈的范围在工作面后方80~120 m,故考虑工作面后方设单体液压支柱加强支护,分为3 个区域:工作面后方0~100 m 为剧烈影响段,采用1排3 根单体液压支柱加强支护;101~160 m 采用1排2 根单体液压支柱加强支护;161~200 m 采用1排1 根单体液压支柱加强支护。具体根据矿压观测结果进行动态调整,超过规定距离后即可从里至外逐步回撤。

根据2202 工作面的具体条件,单体液压支柱的支护参数为:单体高度为3.5 m,排间距1.0 m,柱间距为1.2 m,边柱距离煤帮的距离分别为0.6 m(第一次开采)、0.9 m(第二次开采);每排2 根单体液压支柱时单体排距为1.0 mm,柱距为1.2 m,边柱距一次采煤帮距离为0.6 m,铰接顶梁均沿巷道轴向布置。工作面前方30 m 采用矿方目前单体液压支柱加强支护方式进行超前加强支护,如图1所示。

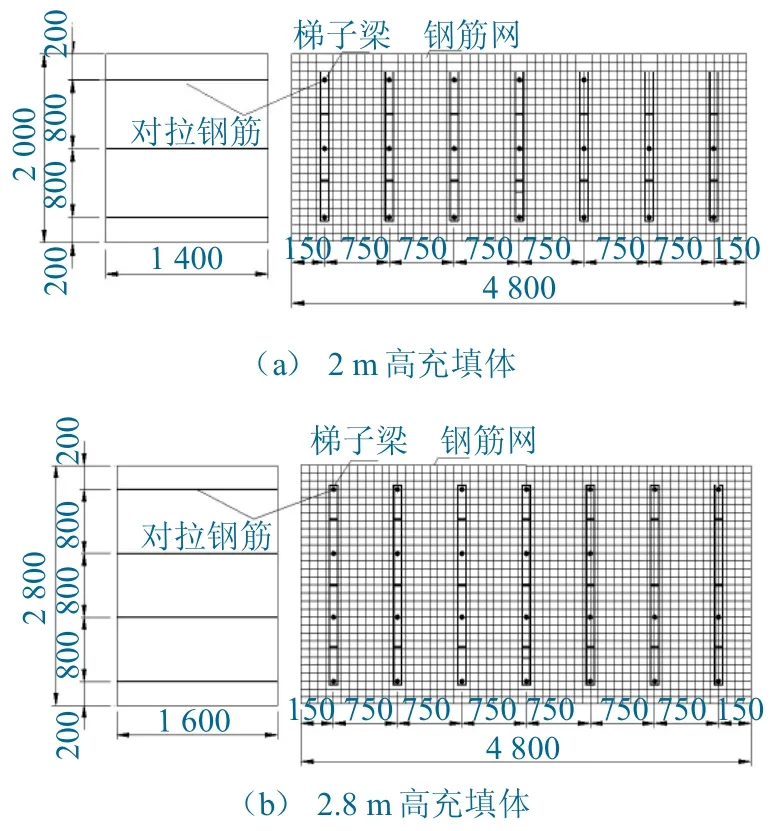

4 充填体加强支护分析

为了增加充填体的承载能力和抗横向变形能力,决定在充填体内布置对拉锚杆加固充填体。根据2202 工作面的实际情况,对拉锚杆长度比充填体宽度大200 mm,对拉锚杆间排距为800 mm×700 mm。2 m 高充填体每模7 排,每排3 根,最下面1 根距底板200 mm,最上面1 根距顶板200 mm;对拉锚杆采用强度MSGLW-500、直径22 mm、长度1 600 mm 的螺纹钢材料制作(两端各车丝100 mm),采用16 mm 圆钢焊制规格1 800 mm×60 mm 钢筋梯子梁相连。2.8 m 高充填体每模7 排,每排4 根,最下面1 根距底板200 mm,最上面1 根距顶板200 mm;对拉锚杆采用强度MSGLW-500、直径22 mm、长度1 800 mm 的螺纹钢材料制作(两端各车丝100 mm),采用16 mm圆钢焊制规格2 600 mm 60 mm 钢筋梯子梁相连。锚杆托盘为碟形,规格150 mm×150 mm×10 mm。钢筋网要求使用直径为6.0 mm 的钢筋加工,使用12 号铁丝双股联网,钢筋网搭接部分不小于100 mm。充填体加固如图3 所示。

图3 长充填体加强支护示意图Fig.3 Long filling body strengthening support diagram

待正式开始充填后,护模单体待充填体充填完毕3 h 后即可回撤,充填体采空区侧护模单体回撤滞后端头支架尾梁不大于6 m。回撤护模单体液压支柱时先远距离将单体卸载,然后用钢丝绳或麻绳拽出,避免单体卸载后人员站在空顶区域下方作业。

5 矿压观测方案

为了更科学和经济地对留巷加强支护,对留巷期间的围岩运动规律进行了观测,主要包括一次采动和二次采动。变形监测通过设置的观测站完成的,主要观测留巷的各种变形参数。观测站的布置如图4 所示,使用的仪器及观测内容见表1。

表1 监测内容、目的、仪器及数量Table 1 Monitoring content,purpose,instrument and quantity

图4 测站布置Fig.4 Station layout

在2202 工作面后方已留巷段设置5 个测站。当顶板下沉量超过100 mm 或底鼓量大于300 mm时,应将工作面后方100~200 mm 留巷局部地段保持1 排3 根单体液压支柱加强支护,进一步观察顶板变形及压力显现情况,如果趋于稳定,则回撤单体液压支柱;如变形仍趋于增大,则在原两排锚索之间巷道正中或距离充填墙体500 mm位置补打锚索后再回撤单体液压支柱。当二次采煤帮变形超过200 mm 时,应在原两排锚杆之间补打一排2~3 根锚杆,锚杆用钢筋梯子梁相连。当充填体变形超过200 mm(充填过程中操作原因导致成型效果不好、鼓包除外) 时,应考虑调整巷旁支护参数,增大充填体宽度或减小浆液水灰比。

6 结 语

结合登茂通矿沿空留巷的情况,探讨了沿空留巷加强支护技术。对于充填区域顶板,采用架后进行充填区域顶板锚杆支护加强支护;对于留巷段,采用单体液压支柱配合铰接顶梁及铁鞋加强支护;对于充填体,采用加入对拉锚索的方式加强支护。实践表明,登茂通矿2202 工作面高水材料巷旁充填沿空留巷采用上述措施后,各处变形量均控制在安全范围内,保证了煤矿安全生产,为高水材料沿空留巷提供一定的参考。