雷达吸波复合材料外观失效机理分析及控制方法研究

张天才,李希,孙宇楠,蒋和跃,龙沛,阿旺旦增,王振海

(1.西南技术工程研究所,重庆 400039;2.航空工业哈尔滨飞机工业集团有限责任公司,哈尔滨 150060;3.陆军装备部驻重庆地区第六军事代表室,重庆 400042)

雷达吸波复合材料是一种具有宽频强吸收效果的雷达隐身功能材料,可有效降低装备目标特征信号90%以上,实现装备雷达散射截面积RCS 降低10 dB以上的效果[1-3]。同时,又能作为装备结构件,制成各种形状复杂的部件,起到力学承载作用的同时,减轻结构质量,是隐身功能材料的重要发展方向[4-6],已大量应用于先进隐身飞机、舰船、导弹及其他隐身武器中。如美国的F-117 隐身攻击机、B-2 隐身轰炸机和F/A-22 隐身多用途战斗机均在不同部位大量使用了结构隐身复合材料[7-9]。

以聚氨酯硬质泡沫为基体制备的雷达吸波复合材料具有良好的吸波性能,在微波吸收方面显示出很强的设计适应性,具有广阔的发展前景[10-12]。为实现宽频雷达隐身兼容,必须制备成多层泡沫夹芯结构,通过不同吸收层匹配,才能实现吸波频段宽、吸收效果强的目的[13-15]。何山等[16]以导电碳黑与聚氨酯泡沫为原料,研制的XkuP-4 多层泡沫吸波材料,在8~18 GHz 内,反射率均小于-15 dB。贺龙辉等[17]制备的聚氨酯泡沫吸波材料,当设计为匹配层与吸收层的双层结构时,即使保持与单层吸收层相同的厚度,其吸波性能也显著提升,在8~18 GHz 整个频段优于-10 dB,最大反射率达到了-21.1 dB。

多层泡沫夹芯结构的复合材料,每层泡沫的热性质存在差异,且需要采用层间复合成形工艺。聚氨酯硬质泡沫相比其他泡沫,有力学承载能力上的优势,但其泡孔呈闭孔型,内部气体不流通,具有形变不可逆的特征。因此,在高温、低压等环境效应作用下,复合材料不可避免地出现变形、分层、鼓包等外观失效问题,严重影响了材料的服役质量,限制了隐身功能的发挥,极大地缩短了使用寿命。在实现复合材料宽频强吸收的雷达隐身功能前提下,解决由多层泡沫夹芯结构带来的环境适应性差的问题,是本文的主要研究内容。

1 样品制备

1.1 原材料

试验所用材料有:硬质泡沫(见表1)、环氧树脂、环氧固化剂、聚氨酯树脂、聚氨酯固化剂、0.5 mm玻璃钢板、0.2 mm 碳布、军绿色聚氨酯面漆及配套固化剂。

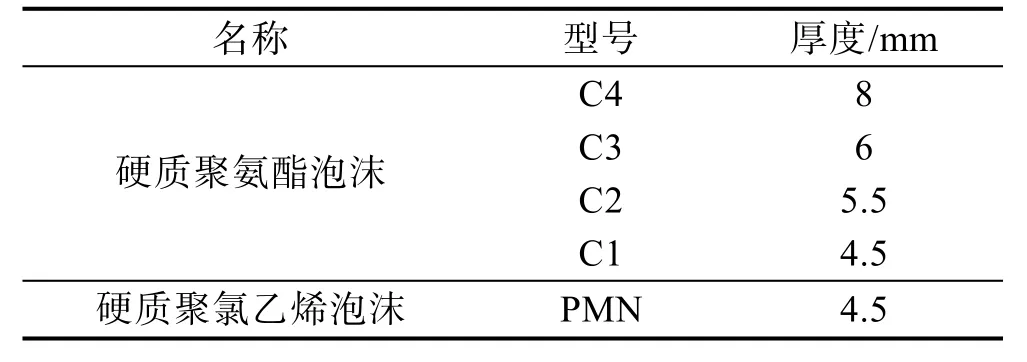

表1 硬质泡沫原材料型号及尺寸Tab.1 Type and size of rigid foams

1.2 雷达吸波复合材料的制备

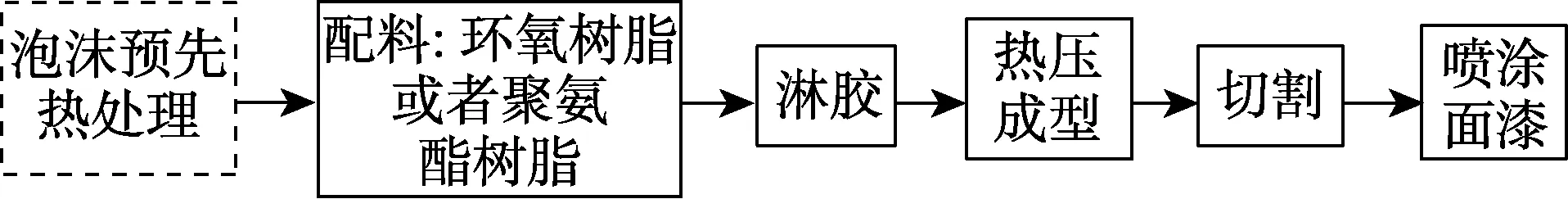

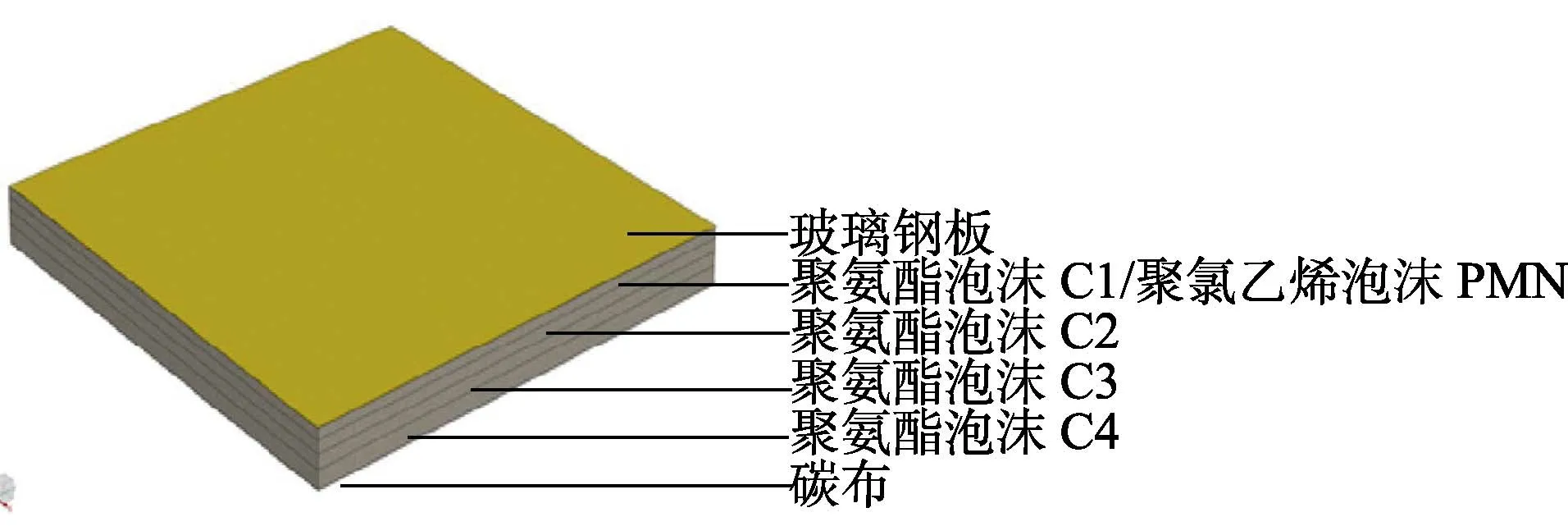

首先将环氧树脂与环氧固化剂按照10∶6.5 的质量比配料,并搅拌均匀。设置淋胶机的速度为43 m/min,出胶点间距为8 mm,将树脂均匀地淋在碳布、C4、C3、C2、C1 的正面,单面淋胶,单面用胶量为772~925 g/m2。按从下至上为C4、C3、C2、C1 的顺序,将4 层泡沫粘接复合,再在最底层粘接0.2 mm 碳布,最面层粘接0.5 mm 玻璃钢板。使用热压辅助成形系统将复合材料热压成形,设置压力为3 MPa,温度为60 ℃,热压成形时间为5~6 h。将成形后的复合材料,切割成尺寸为300 mm×300 mm 的正方形。最后将聚氨酯面漆及其固化剂按4∶1 的质量比配料,均匀喷涂于复合材料正面及4 条棱边,涂层厚度控制在30~40 μm,编号为1#样品。制备工艺流程如图1 所示,复合材料结构如图2 所示。用硬质聚氯乙烯泡沫PMN 替代硬质聚氨酯泡沫C1,制备工艺与1#样品相同,编号为2#样品。将硬质聚氨酯泡沫C4、C3、C2、C1 分别进行热处理工艺,置于120 ℃烘箱中,烘烤48 h,再使用聚氨酯树脂与配套固化剂按质量比10∶3 配料,其余工序同1#样品,编号为3#样品。

图1 复合材料制备工艺Fig.1 Preparation process of composites

图2 复合材料结构Fig.2 Structure diagram of composites

2 试验

2.1 自然环境试验

拉萨地处青藏高原腹地,海拔3 648.7 m,是世界上海拔较高的城市之一。拉萨属典型高原强辐射、低气压气候。全年日照时数为3 006.7 h,总辐射量为8 469.07 MJ/m2,是我国著名的日光城。拉萨2021 全年平均气压为650.1 hPa,而同时期的敦煌为881.9 hPa,漠河为951.2 hPa,重庆为939.4 hPa,可见拉萨因海拔较高,大气稀薄,气压明显偏低。平均气温低,日温差大,2021 年平均温度为9.8 ℃,最大月温差为33.1 ℃,最小月温差为18.3 ℃,说明该地区全年气温偏低,昼夜温差大。降雨偏少,空气较为干燥,干湿季明显,年均湿度为39%,年降水量为507.6 mm,主要集中在5—9 月份。

将制备的1#、2#、3#复合材料样品在拉萨试验站开展大气户外暴露自然环境试验,并按试验周期对样品外观、变形量开展性能检测,具体试验方式见表2。

表2 复合材料自然环境试验方式Tab.2 Natural environment test methods for composites

2.2 性能测试及表征

利用体式显微镜观察硬质聚氨酯/聚氯乙烯泡沫表观结构。利用三坐标测量仪检测雷达吸波复合材料直线度误差。利用扫描电镜分析泡沫微观形貌。利用热裂解仪联合气质联用仪,对雷达吸波复合材料开展热裂解气相色谱质谱联用检测。利用拉伸试验机,针对硬质聚氨酯/聚氯乙烯泡沫与环氧/聚氨酯树脂间的粘接强度进行表征。为表征硬质聚氨酯泡沫热膨胀量变化,使用电热鼓风干燥箱控制加热试验温度,利用精度为0.02 mm 的游标卡尺检测试验前后样品的尺寸。

3 结果及分析

3.1 复合材料宏观形貌分析

复合材料在经历180 d 自然环境试验后,1#、2#样品在拉萨试验站均已出现宏观形貌损伤,表现为鼓包、脱粘分层、变形。1#、2#样品的鼓包现象存在差异,1#正面鼓出数个大小不等的大包,背面无鼓包发生;2#正面产生连续、密集小泡,背面鼓出大小不等的大包,跟1#正面鼓包现象类似。3#样品在拉萨试验站经历180 d 自然环境试验后,宏观形貌均无明显变化,如图3 所示。

3.2 复合材料变形量检测与分析

180 d 自然环境试验后,样品直线度误差的测量结果见表3,用于表征样品变形量[18]。分别对每块样品的4 条边进行测量,量值越大,代表变形越严重,理想中的完美直线测量值为0 mm。1#样品的直线度误差为6.129 4~7.368 1 mm,2#为3.583 3~4.912 4 mm,表明均已发生变形,变形形状为四边上翘,中间凹陷。3#样品的直线度误差测量值与原始值(试验前测量值)基本吻合,表明试验过程中,并未发生变形现象。

表3 复合材料变形量测试结果Tab.3 Deformation test results of composites

3.3 硬质泡沫形貌表征与分析

聚氨酯泡沫C4、C3、C2、C1 的微观形貌(SEM)如图4 所示。泡沫内部结构是由聚醚多元醇与异氰酸酯在发泡剂的作用下发泡形成的,泡孔结构呈闭孔型[19-21]。由图4 可见,泡孔形貌较为完整,泡孔分散均匀,泡孔壁完整封闭。在发泡过程中,闭孔泡孔内残存的气体,在气压、温差等环境效应下加速气体向外释放,引起复合材料外观失效。

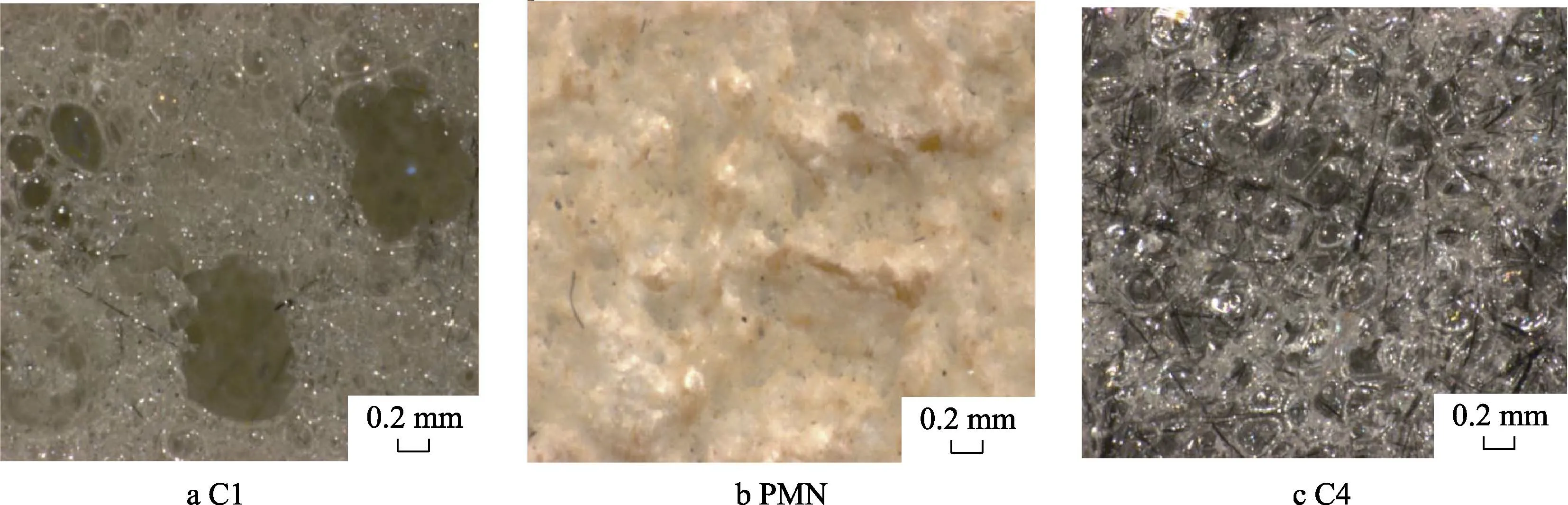

1#复合材料样品从下至上是由C4、C3、C2、C1聚氨酯泡沫构成,2#复合材料样品从下至上是由C4、C3、C2、PMN 聚氨酯/聚氯乙烯泡沫构成,2 种材料之间的差异是面层泡沫C1 与PMN 的不同。显微镜观察下的泡沫微观结构如图5 所示。可见,C1、C4存在不少较大空洞,而PMN 在显微镜下未见明显空洞,说明PMN 材料比C1、C4 更致密。泡沫结构内的残存气体在环境效应下释放时,气体质量轻,向上运动。因此,1#样品表层出现较大鼓包,而底层未见鼓包现象;而2#样品由于面层泡沫的致密性,抵挡了气体的释放,因此材料底层出现鼓包,而面层仅有连续的密集小凸起。

图5 硬质泡沫的显微形貌Fig.5 Micrographs of rigid foams

3.4 复合材料内部气体成分分析

复合材料热裂解气相色谱质谱联用(GCMS)检测结果见图6 和表4。其中,氮气、二氯一氟乙烷、甲基膦酸二甲脂为复合材料在100 ℃裂解后的主要气体成分,分别占了全部检测气体成分的46.87%、28.90%、19.39%。因此,聚氨酯发泡后闭合泡孔内残余气体主要来自空气,以及配方中的添加物二氯一氟乙烷(发泡剂)及甲基膦酸二甲脂(阻燃剂)。

图6 复合材料GCMS 谱图结果Fig.6 GCMS spectrum results of composites

表4 复合材料峰表TIC 结果Tab.4 TIC results of peaks for composites

3.5 硬质泡沫热膨胀量随温度变化规律

聚氨酯泡沫C1、C2、C3、C4 膨胀量随温度的变化曲线如图7 所示,膨胀量变化百分数的计算如式(1)所示[22-24]。

图7 硬质泡沫膨胀量变化百分数Fig.7 Percent change of heat expansion for rigid foams

式中:Lt为样品变化后长度,L0为样品原始长度。

由图7 可见,试验分为80~120 ℃升温和120~80 ℃降温2 个过程。在升温过程中,C1、C2、C3、C4 材料的体积随温度的升高均明显收缩变小,并且每种材料的热膨胀量变化百分数表现出明显差异。在120 ℃时,C1 为-2.8%,C2 为-2.46%,C3 为-1.82%,C4 为-1.75%。

4 种材料均出现了比较少见的随温度升高体积收缩的现象,也说明了泡沫内残留的气体随温度升高而快速释放,致使材料收缩。构成复合材料的4 层泡沫热膨胀量差异较大是导致材料在环境效应下出现变形损伤的根本原因之一。面层C1 在4 种泡沫材料中的收缩量最大,中间层C2 次之,而底层C3、C4 的收缩量较小,这是造成复合材料四周上翘、中间凹陷变形形状的原因。

在120~80 ℃降温过程中,4 种材料的热膨胀量变化逐渐趋向稳定。在100~80 ℃,材料体积基本已经保持不变,其中C1 的变化量为0.12%、C2 为0.03%、C3 为0.04%、C4 为0.02%。

在降温过程中,材料体积稳定或小幅变化,说明泡沫材料可以通过预先时效处理,实现不继续或减少气体释放,保持状态稳定。因此,3#复合材料样品通过对4 种泡沫原材料进行120 ℃、48 h 烘烤预先热处理,实现了多层泡沫复合材料在环境效应下热膨胀变化量稳定,是解决外观变形、鼓包等损伤失效的有效技术途径。

3.6 胶黏剂对有效复合强度的影响规律

将构成复合材料的4 层聚氨酯泡沫C1、C2、C3、C4 分别制备3 件拉伸件,1 件保持原样,另外2 件在拉伸件中间处切断,并使用环氧或聚氨酯树脂及其配套固化剂进行粘黏,单位面积用量同复合材料样品制备工艺一致,再开展拉伸测试,结果见表5。

表5 硬质聚氨酯泡沫拉伸测试结果Tab.5 Tensile test results for rigid polyurethane foams

由表5 可见,4 种型号聚氨酯泡沫材料自身存在拉伸强度差距,C4、C2 分别达到了96、82.5 N,而C1、C3 断裂强度分别为63、55.5 N。不同树脂体系与相同泡沫材料之间也表现出较大差异,聚氨酯树脂与4 种材料的粘黏强度均比环氧树脂更强,环氧树脂与4 种材料的粘黏强度在41~52 N,而聚氨酯树脂达到了54~81 N。环氧树脂与泡沫粘黏强度均小于材料自身的拉伸强度,而聚氨酯树脂与自身强度较小的C3、C12 粘黏时,已大于了材料自身的拉伸强度,因为拉伸测试结果断裂处在材料本身,而不是树脂粘黏处。

复合材料内部层间材料是通过树脂进行粘黏复合的,1#、2#样品使用的是环氧树脂体系,3#样品采用的是聚氨酯树脂体系,因此3#样品的层间粘黏强度得到了有效提升。复合材料释放残余气体所产生的作用力,若大于材料层间有效粘黏强度,就产生了脱胶分层、鼓包、变形等外观问题;而复合材料层间有效粘黏强度大于气体释放作用力时,能抵御住气体的释放,将气体继续封闭在材料内部,继而解决了由气体释放导致的外观失效。

4 结论

1)雷达吸波复合材料在拉萨站开展6 个月自然环境试验后,1#、2#样品出现鼓包、变形、脱黏分层等严重外观失效,并且存在较大变形量;而3#样品均无明显外观损伤,成功控制了外观失效问题。

2)雷达吸波复合材料是由多层硬质泡沫粘黏复合而成,而泡沫的微观结构是由发泡工艺形成的密闭气孔构成,气孔内残存的气体成分主要来自空气、二氯一氟乙烷(发泡剂)及甲基膦酸二甲脂(阻燃剂)。在环境效应下,气体释放的作用力大于层间胶黏强度时,便产生了鼓包、分层脱粘等外观损伤。

3)4 层泡沫的热膨胀变化量均存在差别,面层热收缩量最大、中间层次之、底层收缩量最小,是导致复合材料变形及变形方向为中间下凹、四周上翘的原因。

4)多层泡沫复合材料进行时效处理后,泡沫热膨胀变形量处于稳定状态,能有效控制材料变形。通过提升层间胶黏剂的粘黏强度,可以有效抵制气体释放作用力,是解决复合材料外观失效、提升环境适应性的有效技术途径。