风积沙堤坝填筑碾压工艺性能试验研究

甘涛 许健 张世茂

摘要:

采用风积沙作为堤坝填筑材料是一项新技术,它对沙漠区兴修水利工程具有重要意义。为研究风积沙碾压工艺性能并确定合理的施工工艺和参数,依托古浪县黄花滩调蓄水供水工程,通过对风积沙和粉土风积沙混合料进行颗粒分析试验、击实试验以及不同组合工况的现场碾压试验,开展了风积沙堤坝碾压工艺性能研究。试验结果表明:在现场施工条件下,干作业下最大干密度呈“双峰”特性的低含泥量天然风积沙呈不可碾压性,推荐采用湿作业;采用轻重振动组合碾压工况更加合理,天然风积沙湿作业时,单层摊铺厚度取400 mm,采用26 t压路机碾压5遍(静压1遍、轻振碾压1遍、重振碾压2遍、最后再静压1遍),压实度可以满足要求;掺入13%粉土后的风积沙混合料可碾压性更好,可有效提高坝面施工效率和工程质量;上层风积沙填筑碾压过程对下层风积沙的压实度有再次提升效果。

关 键 词:

风积沙; 碾压工艺; 碾压遍数; 压实度; 可碾压性

中图法分类号: TV522

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2023.07.020

0 引 言

随着中国西部建设的推进,近年来开始在沙漠区兴建铁路、公路、水利等基础设施项目,出于就地取材、节约成本的原则,风积沙成为了当地主要的工程材料。由于风积沙填料具有粒径单一、黏聚性差等特殊的工程性质,因此其压实特性及压实效果则是影响填筑质量的关键因素,故研究其碾压工艺性能意义重大。目前诸多学者就风积沙用于路基填筑等方面开展了大量试验研究,并取得了较多的研究成果。如陈忠达等[1]通过动态力学分析得出风积沙振动压实时宜采用高频率(45~50 Hz)和小振幅(0.4~1.0 mm);杨人凤等[2]发现了冲击振动复合压路机对风积沙在天然含水量下的压实效果最好,且含水量对风积沙压实的最佳频率影响不大;杨玉春等[3]通过路基现场碾压试验,确定了风积沙铺土厚度50 cm、浸水后压路机平碾2遍、振动6遍碾压组合为最好压实工况;尹文华等[4]探究并发现风积沙路基在振动压实填筑中,压实度随振动遍数的过多开始弱化,压路机静压1遍+振动2遍可满足施工要求;刘超等[5]证实了风积沙干压法施工在新疆等地区是可行的,干压厚度为60 cm时压实效果较好;张洋等[6]在进行风积沙路基填筑压实时,采用装载机满铲压实6遍,松铺厚度选定为36 cm,双控指标可满足路基基床的压实标准。

综上所述,前人在风积沙碾压试验研究上已取得了丰硕的成果,但其对象主要以公路或铁路路基材料为主,鲜有用于堤坝填筑等水利工程建筑领域。大部分研究以压路机为主要压实机械开展风积沙现场碾压试验,仅分析了碾压遍数组合中静碾和振动碾的压实工况,对压路机振动方式的轻重组合及细化研究鲜有讨论。而轻重碾压组合在一定程度上能较好地贴合风积沙的压实机理,故细化轻重碾压组合,可有效提高施工效率。其次,已有研究未深入分析风积沙分层填筑压实时的层间影响情况。

本文依托甘肃省古浪县黄花滩4号调蓄水池工程开展风积沙筑堤坝技术研究。本次试验设计主要采用静轻重碾压的组合工况进行分析,通过现场碾压试验核查干压法在该地区工程的适用性,确定风积沙合理的施工工艺,并利用上下层碾压探究风积沙压实过程中的层间影响,并通过掺入适量粉土来优化风积沙堤坝填筑施工。

1 工程概况

甘肃省古浪县生态移民暨扶贫开发黄花滩调蓄供水工程紧邻腾格里沙漠,该工程通过调蓄水池群实现黄花滩移民区供水,以解决当地夏季高峰期及反季节种植的缺水问题,促进农业生产增收。其中,4号蓄水池总库容150万m3,堤坝填筑料为天然风积沙,坝体为梯形断面,迎水、背水坝坡均为1∶3,最大坝高11.8 m,坝长1570 m,风积沙填筑工程量为44万m3。

2 材料與方法

2.1 试验材料

试验材料采用天然风积沙(含泥量3.2%~5.6%)和掺13%粉土的风积沙混合料。由于当地粉土易得,且相关成果[7-11]证明风积沙掺和粉土后可有效改良其颗粒级配和力学性质(通过室内不同粉土掺比风积沙混合料的颗分试验,发现粉土改良比在13%时较为经济有效),故选取其为研究对象。现场取样实测颗粒级配曲线如图1所示。从表1和图1可以看出:4号调蓄水池料场天然风积沙结构单一,级配不良;掺入粉土后,粉土颗粒填充风积沙孔隙,0.075 mm以下粒径颗粒增多,风积沙的级配得到有效改善。

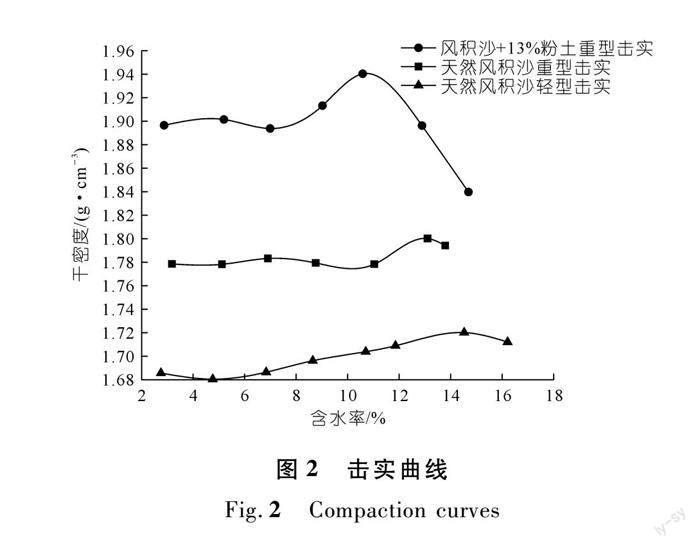

分别采用轻型击实、重型击实和振动锤击法对天然风积沙进行试验发现,不同试验方法所得最大干密度差别较大,轻型击实试验得出平均最大干密度为1.72 g/cm3,最优含水率为15.1%;重型击实试验得出最大干密度为1.80 g/cm3,最优含水率为13.1%;振动锤击法得出最大干密度为1.77 g/cm3。且天然风积沙干密度曲线“双峰”特征明显,在含水量小于5%的情况下,其击实密度也可以接近最大干密度,这一特征与文献[11-13]研究结果一致。由于振动锤击法能更好地拟合天然风积沙现场压实工况,故选取1.77 g/cm3为工程最大干密度控制指标。采用重型击实试验测得掺13%粉土的混合料其最大干密度控制指标为1.94 g/cm3,最优含水率为10.6%。击实曲线如图2所示。

2.2 试验方法

2.2.1 试验区布置及工况设计

碾压试验的主要目的是验证复核坝料设计指标并确定碾压施工参数[14]。本次试验区位于古浪县生态移民暨扶贫开发黄花滩调蓄供水工程4号调蓄水池现场。如图3所示,试验区分天然风积沙(干压,Ⅰ区)、天然风积沙(湿压,Ⅱ区)、掺13%粉土的风积沙混合料(湿压,Ⅲ区),各区第一层均设置250,350,450 mm和550 mm共4种摊铺厚度试验段,Ⅱ区第二层设置350,400 mm和500 mm 3种摊铺厚度试验段(只有Ⅱ区进行了第二层摊铺)。

在试验场地基处理过程中,可以进行试验工况方案的预试验,此举既可以检验方案的可行性,又可以节约试验成本。分别采用静压、轻振、重振进行压实,结果表明:单纯采用一种碾压工况,压实效果并不理想,静压6遍压实度仅92%,9遍才能达到标准要求;振动工况更能符合风积沙压实特性,但重振次数过多反而会引起压实度降低,如重振8遍的压实度仅为89%,因此试验工况设计应考虑3种压实方式组合,且遍数不宜过多。

相关风积沙压实特性研究也表明,振动碾压效果较好。这是由于风积沙主要由岩屑、长石和石英等矿物颗粒组成,其颗粒均匀[15],内摩擦力相对较小、无黏聚力,故振动作用使风积沙颗粒处于运动状态,更易相对移动、充填和嵌挤,振动压力波也可以传递到较深处,获得较大的有效压实深度和较好的压实效果。其次,振动压实是需要一定刚度的介质才能将冲击作用传递给较为松散的土体,所以在实际工程中振动压路机在进行压实作业时应该先进行一到两遍的静压[16]。且风积沙自振频率一般随压实度的提高而增大,这是由于在风积沙压实过程中,其抗剪强度也逐渐提高,刚度增大,从而导致自振频率的提高[17]。为使振动频率接近风积沙的自振频率而提高压实效率和压实效果,压实机械的振动频率应逐渐提高[2,6,11],故选择先轻振后重振。此种工况组合方式也可最大限度地消除剪胀现象的影响[13]。

综合以上考量,故本次试验选择先静碾、后轻振、再重振、最后静压收面的碾压工况更为合理。主要碾压机械为26 t双驱压路机,其轻振振动频率为28 Hz,激振力为310 kN;重振振动频率为32 Hz,激振力为420 kN。各试验区通过组合采用不同碾压遍数的静压、轻振、重振,设计试验工况见表2。

为避免摊铺和平整过程中含水量的损失,摊铺完成后再采用洒水车人工浇水;为保证混合料掺和均匀,试验采用WDB-600型稳定土拌和站(双卧轴连续式)进行风积沙粉土的掺和。

2.2.2 测定项目和方法

(1) 干密度测定:按照GBT50123-2019《土工试验方法标准》[18],采用环刀法对碾压区块分别取样测定压实干密度。每区块取样3组,每组3个试样,取样部位为碾压层下部厚度1/3处,试样采用电热烘箱烘干,以3组测定干密度的平均值为测定区块的实测干密度。

(2) 压实度计算:采用压实度作为风积沙填筑控制指标,较以相对密度作为控制指标偏安全,且具有简单、明了、易操作的优点[19]。压实度计算公式为

Rc=ρd0ρdmax≥Rc

式中:Rc为压实度;ρd0为实测压实干密度,g/cm3;ρdmax为填筑料最大干密度,g/cm3;风积沙最大干密度采用振动锤击法测得,混合料最大干密度采用重型击实测得;[Rc]为允许最小压实度。根据SL 274-2020《碾压式土石坝设计规范》[20](以下简称《規范》)和工程设计要求,[Rc]取0.96。

(3) 碾压参数选定:各区块每遍碾压均通过测定最大干密度计算其压实度,以达到《规范》规定的压实度指标,随后结合施工条件分析确定摊铺厚度(δ)和碾压遍数(n)。

3 结果与讨论

3.1 可碾压性

风积沙的可碾压性是指风积沙碾压时碾压设备和土料运输车辆在作业面可以正常行驶的性能。Ⅰ区碾压试验发现,风积沙的可碾压性与其含泥量大小有关,当风积沙的含泥量小于5%时,若采用干压作业,22 t单驱压路机、26 t全驱压路机和载重50%的双桥四驱运输车辆(5~8 km/h)均因陷车无法正常行驶,呈不可碾压性。

而Ⅱ区、Ⅲ区浇水后的湿压作业区运输车辆(8~10 km/h)和压路机均可在摊铺后的作业面正常行驶。这是因为沙漠区蒸发量大,天然风积沙在室外水分散失快,在低含水量(小于4%)下风积沙无黏结力,呈松散状态,而通过坝面浇洒水,使风积沙含水率达到12%~15%时,从形态判断风积沙具有一定的黏结性。图4为等体积的风积沙在低含水率和含水率为 14.6% 时自然堆积形态。

由此可见,风积沙击实曲线的“双峰”特性虽然理论上在较低含水率情况下可以将其压实至接近最大干密度,但在现场施工作业面采用压路机碾压和四驱自卸汽车运输土料均不可行。而全驱压路机碾压行驶稳定性要优于单驱压路机,湿作业工况下坝面土料运输和碾压施工效率更高,因此施工时应采用重型全驱压路机湿压作业。其次,在条件允许的情况下,当天然风积沙的含泥量小于5%时,宜适量掺入粉土,采用拌和楼搅拌均匀后再上坝摊铺碾压,以提高风积沙的可碾压性,使坝面运输和碾压工序工效更高。

3.2 工艺参数研究

3.2.1 天然风积沙碾压工艺参数

图5为Ⅱ区第一层不同摊铺厚度试验段压实度Rc与碾压遍数n关系曲线。由图5可以看出:压实度随碾压遍数增加呈波动变化特征,摊铺厚度越小波动越大;摊铺厚度在250 mm和350 mm时,均在第5遍碾压后压实度最大;摊铺厚度在450 mm和550 mm时,分别在第6、7遍碾压后压实度最大;压实度达到最大值后若继续碾压,压实度会波动变小,尤其重振碾压时变小明显;但最后一次静压各摊铺厚度的压实度均有升高趋势。摊铺厚度为250 mm时,虽然在第5遍碾压后压实度达到最大值,但与摊铺厚度350 mm时同样第5遍碾压后压实度达到最大值相比,工效降低,故摊铺厚度250 mm不予采用。摊铺厚度为350 mm时,第5遍碾压后压实度为0.986。摊铺厚度为450 mm时,第6遍碾压后压实度为0.972,均满足《规范》的要求。摊铺厚度为550 mm时,第7遍碾压后压实度可以达到0.971,小于摊铺厚度450 mm时第6遍碾压后的最大值,接近《规范》规定的最小值。考虑坝面实际施工条件比试验场复杂,对施工的不利影响因素多,综合分析后初步选择实际施工坝面料摊铺厚度为400 mm,碾压遍数为6+1遍,即先静压1遍,再轻振碾压3遍,重振碾压2遍(压实度达到最大值),最后静压1遍。

为进一步优化碾压工艺,Ⅱ区第二层采用350,400 mm和500 mm 3种摊铺厚度分别通过静压1遍、轻振1遍、重振3遍、轻振1遍、静压1遍进行碾压试验,压实度与碾压遍数关系曲线如图6所示。由图6可以看出:350 mm、400 mm厚度试验段,压实度随着振动碾压波动明显,第4遍碾压后压实度即达到最大值,分别为0.978、0.975;500 mm厚度试验段,压实度随振动碾压波动减弱,但第6遍碾压后压实度才可达到0.972。因此,最终确定采用坝面单层摊铺厚度为400 mm,碾压5遍,依次为:静压1遍、轻振碾压1遍、重振碾压2遍,最后再静压1遍。该遍数的选定高于《规范》规定的压实度指标,是因为考虑了坝面实际施工的不利影响因素对压实效果的影响,可以提高工程施工质量的可靠度。

在试验过程中,如图5~6所示,风积沙的压实度随碾压遍数的增加呈波动状态,甚至出现降低情况,这正是风积沙压实特性的体现。作为一种砂性土,风积沙同样存在剪胀现象[21]。过大的击实功(过大激振力作用下)进行较长时间的振动压实时,将会出现密实度不但不会增长,反而变得更加疏松的现象,使压实后的风积沙重回松散状态。即在一定击实功内,风积沙的密实度会增加;但当超过一定的击实功后会出现“过振”情况[21],密实度将会降低。分析其原因,在于沙粒振动过程中,受到重力、碰撞力和振动力的作用后重新排列组合,其中一些小颗粒移动到大颗粒之间的缝隙中,且排列比较密实,即达到最大干密度。再继续振动,因沙粒之间摩擦力和碰撞力作用,这种多余能量破坏了沙粒原有的最佳排列状态,原先已经密实的结构被部分破坏,从而引起干密度下降。风积沙剪胀现象的存在,反映到施工碾压中表现为在已经压实的风积沙上重复多次碾压会使其重新恢复到松散状态。因此在现场压实施工时,建议准确控制碾压遍数并进行过程抽检,以保证工程质量。

3.2.2 天然风积沙+粉土混合料碾压工艺参数

Ⅲ区为天然风积沙掺和13%粉土的混合料,采用250,350,450 mm和550 mm 4种摊铺厚度,采用静压1遍,轻振3遍,重振3遍和静压1遍的碾压组合。得到混合料压实度与碾压遍数的关系曲线如图7所示。

从图7可以看出:掺加粉土后的混合料在各种摊铺厚度下,压实度与碾压遍数的关系曲线波动特性在最大压实度之前基本消失,摊铺厚度在250 mm和350 mm时,只在最大压实度之后呈现微小波动。摊铺厚度在250 mm和350 mm时,在第2遍碾压后即可达到《规范》规定的压实度,其中250 mm厚度第2遍碾压后即达到最大压实度0.982,350 mm厚度在第3遍碾压后达到最大压实度0.992;450 mm厚度在第3遍碾压后达到《规范》规定的压实度,第5遍碾压后达到最大压实度0.992;550 mm厚度在第4遍碾压后达到《规范》规定的压实度,第6遍碾压压实度达到最大值0.982。

与Ⅱ区碾压试验对比分析发现,掺和粉土后,因粉黏粒可以填充沙粒之间的孔隙,并且黏土颗粒通过结合水膜使沙颗粒间粘结更加紧密,不仅可提高整体密实度,也更易压实。所以混合料级配的改良(见图1)和黏结性的改善(见图4)使风积沙混合料的可碾压性得到提高,达到《规范》规定压实度和最大压实度的碾压遍数均减少,摊铺厚度550 mm时,在第4遍碾压后压实效果也能满足《规范》要求。碾压遍数减小和摊铺厚度增加,以及坝面作业机械设备的工效提高可以有效提高施工效率。其次,粉土的掺入也可以改善天然风积沙的级配,粉土颗粒填充风积沙孔隙,可以提高坝体的抗渗性能,对堤坝的渗透稳定性有利。但是,掺和粉土需要增加粉土料的开采、运输工艺和混合料的拌和工艺,从而增加施工成本,因此尚需深入探讨其综合效益。尤其是风积沙为沙漠区的特有材料,通常沙漠腹地粉土稀缺,掺和粉土拌制混合料的可能性也会受到限制。此外,掺和粉土后的混合料压实度对含水率的敏感度要高于天然风积沙,所以施工时要严格控制最优含水量。

3.2.3 风积沙碾压层间影响分析

为进一步探究碾压过程中的层间影响,Ⅱ区第二层采取静压1遍、轻振1遍、重振3遍、轻振1遍和静压1遍的碾压工况,在400 mm摊铺厚度试验段,测试第一层土料的压实度进行分析,如图8所示。

由图8曲线可以看出:随着第二层碾压遍数增加,第一层压实度与其之前终碾后的平均压实度相比,第1,2遍静压和轻振后的压实度基本无影响,第3,4遍重振时压实度逐渐提高,第5遍后达到最大值0.992,比起终碾后的压实度增加了0.9%,第6,7遍轻振、静压时压实度未见明显提高。

由此说明,摊铺厚度为400 mm时,上层碾压对下层仍有压实作用。这是由于下层已达到较高压实度,土体的刚度增大,自振频率增加,而静压和轻振压力传递深度较小,静压和轻振对下层压实度影响不大,重振碾压有较高的振动频率和激振力,影响深度更大,故对下层风积沙的压实度有再次提升效果。并且上层填筑的风积沙对下层有了上部约束,所以风积沙压实度随碾压遍数波动也明显减弱。因此,坝面施工时,若检测得到施工层压实度稍有不足,可以不用补压,继续此工况上层施工,但需在上层碾压施工完成后对下层压实度抽检复测,以确认其施工质量是否满足设计及《规范》要求。

3.3 工藝可行性

经研究和对比分析,在采用压路机湿压进行风积沙堤坝填筑压实作业时,为同时考虑施工质量及经济效益,摊铺厚度应采用400 mm,碾压5遍,具体工况为:静压1遍、轻振碾压1遍、重振碾压2遍,最后再静压1遍。此工况下压实度不存在局部不足现象,更有利于项目成本控制,并且压实效果更好。本次压实工艺研究成果在该工程后续项目施工时进行了实际验证应用,并取得良好效果。

已有的研究表明[22-23],同一沙漠的风积沙在物质组成及粒度组成等方面相对稳定;且文献[21]指出:从目前已有的成果资料来看,除局部区域风积沙以外,中国沙漠的风积沙颗粒组成基本上相差不大,主要由细沙粒组成,粉黏粒含量很低,粒径分布比较集中,并且各地的风积沙颗粒级配比较相近,离散性不大。故本文确定的相关工艺参数不仅可以指导当地风积沙筑堤坝施工,也可以为其他地区的风积沙工程碾压施工提供参考依据。

4 结 论

(1) 风积沙在含泥量小于5%的情况下若采用干作业,因碾压机械和运输车辆在坝面无法正常行驶而呈不可碾压性,因此推荐坝面浇水后采用湿作业。

(2) 对于该工程,建议坝面施工时天然风积沙单层摊铺厚度采用400 mm,选取更合理的轻重振动组合共计碾压5遍,依次为:静压1遍、轻振碾压1遍、重振碾压2遍,最后再静压1遍为推荐施工工况。

(3) 掺和13%粉土后的风积沙混合料与天然风积沙相比,可碾压性明显提高,且达标所需碾压遍数更少,可有效提高坝面施工效率和工程质量,但需严格控制含水率和进行成本考量。

(4) 通过对风积沙碾压层间影响分析可知,摊铺厚度为400 mm时,上层碾压施工对下层压实度有较明显的提升效应,重振碾压尤为明显,对施工有积极作用。

本文碾压试验是以最常见的压路机为碾压机械条件下进行的,今后应探讨采用履带式、胶轮式等其它压实机械碾压风积沙堤坝的施工规律,全面研究风积沙筑堤坝施工技术。另外,混合料的掺入选择了粉土,主要是考虑就地取材,而其他材料(如黏土、水泥等)单掺或者混掺同样也存在改善风积沙工程特性的可能性。

参考文献:

[1] 陈忠达,李万鹏.风积沙振动参数及振动压实机理[J].长安大学学报(自然科学版),2007(1):1-6.

[2] 杨人凤,曾家勇,林冬.风积沙压实机理及压实特性[J].长安大学学报(自然科学版),2011,31(4):22-26,33.

[3] 杨玉春,程汝恩.风积沙工程特性及用作坝壳填筑料可行性研究[J].人民黄河,2014,36(1):95-97.

[4] 尹文华,王旭,张继周,等.沙漠腹地高速公路风积沙填料压实特性及填筑方法试验研究[J].铁道科学与工程学报,2021,18(5):1177-1187.

[5] 刘超,曹亚西.风积沙干压法施工松铺厚度与压实效果研究[J].公路,2020,65(6):80-83.

[6] 张洋,张艳召,吴广陵,等.风积沙压实特性及填筑重载铁路路基压实工艺[J].铁道建筑,2017(3):77-80.

[7] 李佳杰,田正宏,许健,等.混掺粉土与水泥改良风积沙堤坝性能试验研究[J].水电能源科学,2021,39(8):112-115,132.

[8] 赵昊宇,田正宏,许健,等.水泥混掺粉土改性风积沙冻融特性分析[J].水利水电科技进展,2022,42(2):107-113.

[9] 金昌宁,张玉红.粉黏粒含量对风积沙水稳定性影响的初步探讨[J].中外公路,2013,33(4):255-258.

[10] 胡三喜.包西铁路榆林地区风积沙填料物理改良研究[J].铁道标准设计,2012(7):18-22.

[11] 袁玉卿,王选仓.风积沙压实特性试验研究[J].岩土工程学报,2007(3):360-365.

[12] CHEN H Y,YUAN X Z.Vibration test study on aeolian sand filler of existing slab culvert strengthened by corrugated metal pipe[J].IOP Conference Series:Earth and Environmental Science,2021,787:4912-4918.

[13] 陈忠达,张登良.塔克拉玛干风积沙工程特性[J].西安公路交通大学学报,2001(3):1-4.

[14] 黄长宽.掺配全强风化防渗土料在土石坝中的应用研究[J].人民长江,2016,47(增2):79-82.

[15] 徐玉波,张飞阳,崔强,等.水泥加固风积沙地基杆塔基础抗拔性能模型试验[J].人民长江,2020,51(4):208-212.

[16] 杨兴哲.低路堤振动碾压力学响应特征及对周边结构影响分析[D].秦皇岛:燕山大学,2021.

[17] 李万鹏.风积沙的工程特性与应用研究[D].西安:长安大学,2004.

[18] 中华人民共和国水利部.土工试验规范:GBT50123-2019[S].北京:中国计划出版社,2019.

[19] 苏都都,张彦忠.风积砂填筑标准及施工关键技术研究[J].水利规划与设计,2020(11):160-163.

[20] 中华人民共和国水利部.碾压式土石坝设计规范:SL274-2020[S].北京:中国水利水电出版社,2020.

[21] 张宏,王智远,刘润星.科尔沁沙漠区风积沙动力压实特性研究[J].岩土力学,2013,34(增2):100-104.

[22] 金昌宁,张玉红,李森,等.细粒物质变化对风积沙击实特性的影响[J].公路交通科技,2008(10):36-40.

[23] 金昌寧,李志农,张登良,等.沙漠地区风积沙路用性能研究[R].乌鲁木齐:新疆交通科学研究院,2003.

(编辑:胡旭东)

Experimental study on filling and rolling performance of aeolian sand embankment

GAN Tao1,XU Jian1,ZHANG Shimao2

(1.College of Water Conservancy and Hydropower Engineering,Gansu Agricultural University,Lanzhou 730070,China; 2.Gansu Water Conservancy Engineering Geological Construction Co.,Ltd.,Lanzhou 730000,China)

Abstract:

Using aeolian sand as embankment filling material is a new technology,which is of great significance to the construction of water conservancy projects in desert areas.In order to study the rolling process performance of aeolian sand and determine the reasonable construction technology and parameters,based on the Huanghuatan water storage and water supply project in Gulang County,the particle analysis test,compaction test and field rolling test under different combination conditions were carried out on the mixture of aeolian sand and silt aeolian sand.The test results showed that under the condition of on-site construction,the low mud content natural aeolian sand with the maximum dry density of bimodal characteristics under dry operation was not rollable,and wet operation was recommended.It was more reasonable to adopt the combined rolling condition of light and heavy vibration.When adopting wet construction,the single layer paving thickness was 400 mm,and the 26 t roller was used to roll for 5 times(static pressure 1 time,light vibration rolling 1 time,re-vibration rolling 2 times,and static pressure 1 time),the compaction degree could meet the requirements.The aeolian sand mixture mixed with 13% silt had better rolling performance,which could effectively improve the construction efficiency and engineering quality of the embankment.The filling and rolling process of the upper aeolian sand had a further improvement effect on the compaction degree of the lower rolled aeolian sand.

Key words:

aeolian sand;rolling process;rolling times;compaction degree;rollability