深圳市某片区缺陷管网分析与研究

张学慧,刘存辉,宋国勇

(北京金河生态科技有限公司,北京 102200)

随着城市化发展进程的不断加快,水环境问题日益严峻,黑臭水问题尤为突出[1-2]。为加快黑臭水体的综合治理,国务院印发了《水污染防治行动计划》,住建部组织编制了《城市黑臭水体整治—排水口、管道及检查井治理技术指南》,全国黑臭水体整治工作的重要共识是“黑臭在水里,根源在岸上,关键在排口,核心是管网”[3]。排水管道投入运营数年后,由于地面荷载、自身寿命、流体腐蚀、养护不当等原因,会出现不同等级的淤积、缺陷[4]。淤积导致管道过流能力不足、排水不畅,造成城市内涝;缺陷导致雨污水外渗、地下水内渗,造成水体黑臭,亟需对存在淤积、缺陷的管道进行检测修复。本文对深圳市某片区管道进行检测、统计、分析,据此提出管网的修复建议方案,以期为今后同类工程的实施提供借鉴。

1 检测技术

传统的检测技术如目视、简易工具、潜水等,可用于日常巡查,无法用于缺陷评估。目前广泛用于管道缺陷评估的检测技术有CCTV、QV等[5]。CCTV用于低水位(水位小于直径的20%)管道的检测;QV用于短距离管道及检查井的检测。本片区检测以CCTV为主,QV为辅。对于高水位运行管道的检测,范丽[6]等提出可用CCTV与声纳联合检测,将CCTV爬行器置于驱动小船上,在驱动器底部牵引固定声纳探头,CCTV检测管道上方的缺陷,声纳观察水下的缺陷。但声纳轮廓图只能作为参考,不能作为结构性缺陷的最终评判依据。

管道缺陷的识别与等级判定执行行业标准CJJ 181—2012《城镇排水管道检测与评估技术规程》,管道缺陷的评估,直接影响着管网的修复、维护方案。该项工作主要依靠检测人员来完成,效率较低,且容易受主观因素影响。吕兵[7]等提出了基于卷积神经网的缺陷智能检测,识别准确率84.6%,其中3、4级缺陷识别准确率93.75%;何嘉林[8]提出了基于随机森林与贝叶斯优化算法的排水管线缺陷检测,识别准确率93.1%;李若晗[9]采用基于模糊数学法的管网缺陷综合评价方法对管道健康状况进行定量化描述。目前,管道缺陷的智能检测技术还未得到大面积推广。

2 结果与分析

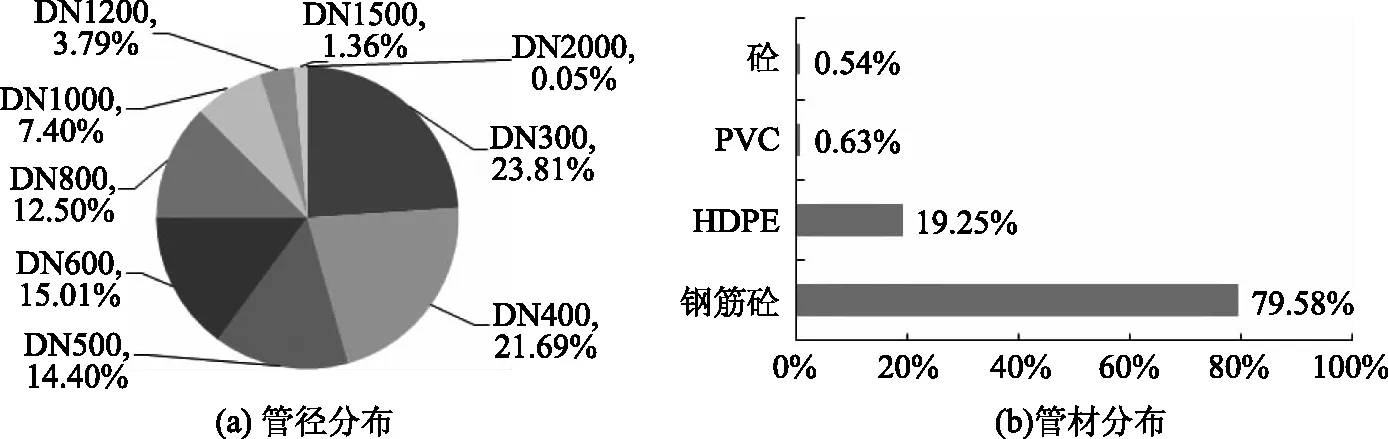

检测管道总长202.77km,管径DN300—DN2000,管材钢筋混凝土管、HDPE、PVC、混凝土管,埋深0.75~8.0m,管径与管材分布如图1所示。

图1 管径与管材分布

2.1 管道结构性评估

根据检测结果,对结构性缺陷等级、缺陷类型,不同管径、管长的缺陷管道,不同管材的缺陷类型、缺陷管道进行分析,如图2所示。

由图2(a)可知,管道结构性缺陷共4470处,其中1级(轻微)1177、2级(中等)1542、3级(严重)1159、4级(重大)592,占比依次为26.33%、34.50%、25.93%、13.24%。

由图2(b)可知,管道结构性缺陷中破裂、支管暗接、错口最为严重,分别为1284、849、720,占比依次为28.72%、18.99%、16.11%;其余变形(503)、腐蚀(444)、异物穿入(314)、起伏(128)、渗漏(124)、脱节(86)、接口材料脱落(18),占比依次为11.25%、9.93%、7.02%、2.86%、2.77%、1.92%、0.40%。

对比图2(c)可知,每米缺陷的数量随管径的增加而降低;Ⅳ级管道的比率随管径的增加而降低;Ⅰ、Ⅱ、Ⅲ级管道的比率最高的区间为600≤D≤1000。

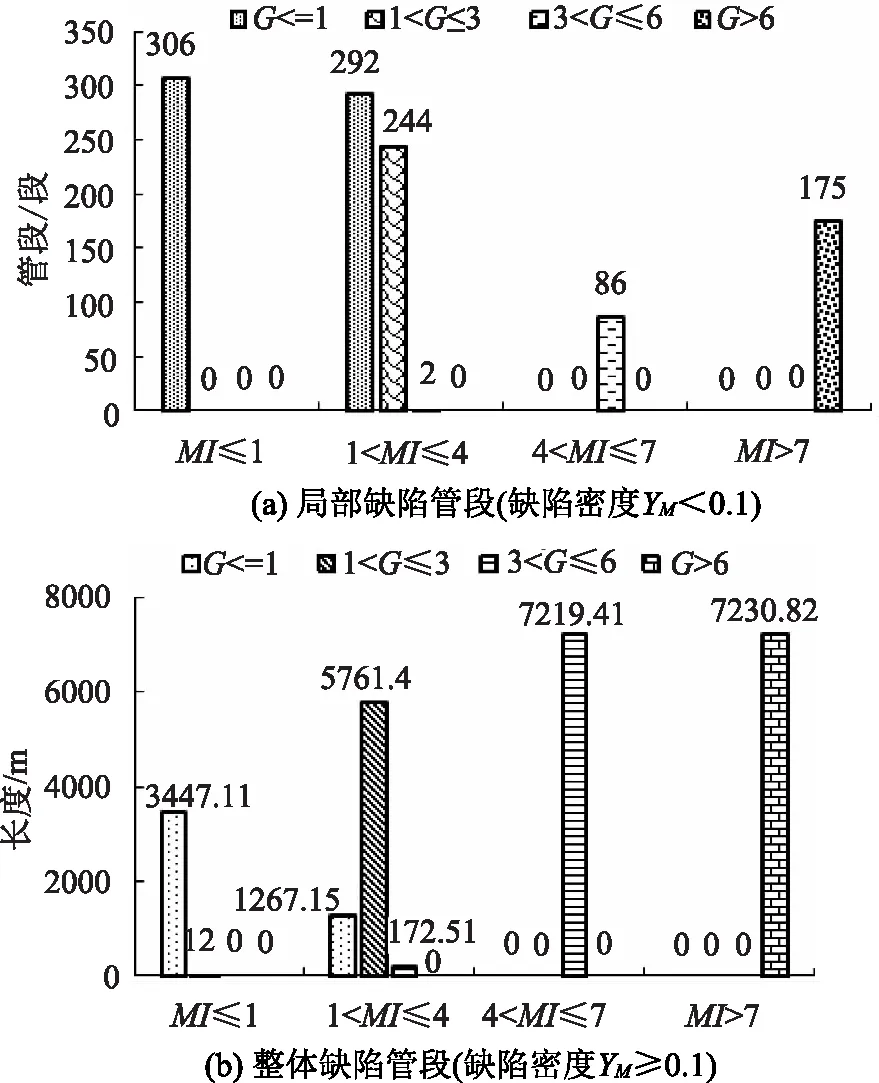

对比图2(d)可知,每米缺陷的数量随管长的增加而降低;Ⅰ、Ⅲ、Ⅳ级管道的比率随管长的增加而升高,Ⅱ级管道的比率最高的区间为10 对比图2(e)可知,管道的缺陷因管材的不同而有所差异,钢筋混凝土管主要缺陷类型为破裂(1129),占比31.97%;HDPE管主要缺陷类型为变形(482),占比53.44%。 对比图2(f)可知,钢筋混凝土管存在缺陷的管道长度为47.68km,占比29.55%,Ⅱ级缺陷最高,占比为32.78%,结构性缺陷占比为12.30%(Ⅲ、Ⅳ级缺陷管道所占比例);HDPE存在缺陷的管道长度为11.75km,占比30.11%,Ⅳ级缺陷最高,占比32.69%,结构性缺陷占比为18.59%。 综上分析,管径越大,管道出现重大缺陷的比率越小;管长越长,管道出现缺陷的比率越大;HDPE管缺陷率略大于钢筋混凝土管,存在重大缺陷的管道占比明显高于钢筋混凝土管。存在上述差异的主要原因可能是:①HDPE管自身质量参差不齐;②深圳市地下水位高,软土地基处理不当、不均匀沉降,管底基础压实度不够等影响HDPE管的使用质量;③施工操作不规范,如管道两侧、管顶以上0.5m范围内未采用人工回填,未采用轻型压实机具,管顶填土压力超限;④管道埋深不够,管道上方荷载尤其是车辆的动负荷影响;⑤自然或人为破坏。 本次检测PVC管1278.09m,缺陷管道119.44m,变形21处、破裂1处;混凝土管1101.91m,缺陷管道422.98m,错口7处、腐蚀5处、支管暗接2处、起伏1处;占比较少不具代表性,不作单独统计分析。 根据检测结果,对功能性缺陷等级、缺陷类型、不同管径、管长的缺陷管道进行分析,如图3所示。 图3 功能性缺陷分布情况 由图3(a)可知,管道功能性缺陷共3341处,其中1级1170、2级833、3级620、4级718,占比依次为35.02%、24.93%、18.56%、21.49%。 由图3(b)可知,管道功能性缺陷类型中沉积、障碍物、树根最为严重,分别为1456、997、590,占比依次为43.58%、29.84%、17.66%,其余结垢(157)、残墙、坝根(100)、浮渣(41),占比依次为4.70%、2.99%、1.23%。 对比图3(c)可知,每m缺陷的数量随管径的增加而降低;Ⅲ、Ⅳ级管道的比率随管径的增加而降低;Ⅰ、Ⅱ级管道的比率最高的区间为600≤D≤1000。 对比图3(d)可知,每米缺陷的数量随管长的增加而降低;Ⅲ、Ⅳ级管道的比率随管长的增加而降低,Ⅰ级管道的比率随管长的增加而升高,Ⅱ级管道的比率最高的区间为10 由图3(e)可知,存在缺陷的管道长度为52.78km,占比26.03%,Ⅰ级缺陷最高,占比为35.20%,功能性缺陷占比为10.63%。 综上分析,管径越大、管长越长,管道出现严重、重大缺陷的比率越小;管道淤积较为严重,主要原因为:①管道日常养护不到位;②人为倾倒垃圾到管道中;③管道坡度较小,甚至逆坡。 按照CJJ 181—2012,对管段内结构性缺陷数量n、缺陷分值P、管道长度L进行计算,得出管段缺陷参数F、缺陷密度SM;缺陷参数F结合管段地区重要性参数K、管道重要性参数E、土质影响参数T,得出管道修复指数RI;从而判断管段修复的必要性及迫切性,如图4所示。 图4 结构性缺陷管段分布情况 由图4可知,局部存在缺陷的管段为1095段,其中局部存在重大缺陷,应立即修复108段,应尽快修复1段;局部缺陷严重,应尽快修复210段,应做修复计划3段;局部缺陷明显超过一级,应做修复计划391段;局部轻微缺陷,应做修复计划65段,暂不修复317段。 整体存在缺陷的管段为30639.49m,其中整体存在重大缺陷,应立即修复6530.65m,应尽快修复289.73m;整体缺陷严重,应尽快修复11152.13m,应做修复计划645.16m;整体缺陷明显超过一级,应做修复计划8230.35m;整体轻微缺陷,应做修复计划739.77m,暂不修复3051.7m。 结合图4和同类工程经验[10],对存在结构性缺陷的管段给出修复建议。修复指数RI>7、4 按上述原则,需修复管段1388段27312.73m,其中局部修复322段,整体修复18617.67m。 本工程由于待修复管道众多且分散,综合考虑工期、成本、社会、环境等因素,尽量采用非开挖修复,非开挖修复无法满足管道的修复要求时,选择开挖修复。 非开挖修复包括整体、局部、更新修复[11]。整体修复主要采用热塑固化、紫外光固化、高分子喷涂;局部修复主要采用点状原位固化,高分子喷涂;检查井修复主要采用高分子喷涂。修复方式见表1。4种修复方式均属于原位固化,对含有变形、起伏缺陷的管段,采用非开挖修复后仍具有缺陷,该部分管段建议采用开挖修复。 表1 管道修复方式 采用非开挖修复时,预处理是关键。预处理不到位,原管道有漏水、凸起、尖锐毛刺等,一则会损坏内衬管,二则修复后的管道依然存在缺陷,验收无法通过。预处理方式见表2。 表2 管道预处理方式 非开挖修复施工时,须实地测量待修复管道的管径、管长,确保定制材料的准确性。 紫外光固化是将浸润树脂的玻璃纤维软管拉入待修复管道内,通过压缩气体使软管张开紧贴旧管内壁,在紫外光的作用下固化,形成具有一定强度的内衬管。主要工序:①拉入底模②拉入软管③充气膨胀软管④安装紫外光灯⑤固化⑥端口切割平整、去除内膜。施工时,灯架轮子表面不得附着异物,金属扎头不得有毛刺,防止划破材料内膜,使空气从内膜破洞进入材料层,导致材料层内的树脂局部被吹散,影响固化效果;施工段的水要抽干,防止材料浸水。 热塑固化是将工厂预制的内衬管,在现场加热软化,通过牵拉的方法置入原管道内部,加热加压使衬管与原管紧密贴合,冷却形成内衬管。主要工序:①内衬管现场预热②拖入待修管道③加热加压④冷却,切除多余内衬管。施工时,内衬管现场预加热时间要充足。 高分子喷涂是采用专用设备将材料(催化剂与树脂)加热加压,用高速气流将其雾化并喷到管道表面,形成覆盖层,以提高管道抗压、耐腐蚀、耐磨等性能。主要工序:①材料预热②材料搅拌③喷涂试块④喷涂作业⑤阴角处理。施工时管基底必须干燥。 局部树脂固化是采用专用的修复气囊,将涂抹树脂的玻璃纤维布紧贴在管道缺陷位置,常温固化后,形成局部内衬。主要工序:①玻璃纤维布剪裁②树脂混合、浸润③定位固化④修复气囊泄压,拉出管道。施工时,由作业人员现场涂抹树脂,需严格把控质量,确保树脂涂抹均匀。 同结构性评估类似,对管段内功能性缺陷数量n、缺陷分值P、管道长度L进行计算,得出管段缺陷参数G、缺陷密度YM;缺陷参数G结合管段地区重要性参数K、管道重要性参数E,得出管道养护指数MI;从而判断管段养护的必要性及迫切性,如图5所示。 图5 功能性缺陷管段分布情况 由图5可知,局部存在缺陷的管段为1105段,其中局部过流受阻很严重,应立即进行处理175段;局部过流受阻比较严重,应尽快处理86段,宜安排处理计划2段;局部过流有一定的受阻,宜安排处理计划244段;局部轻微影响,宜安排处理计划292段,暂时无需处理306段。 整体存在缺陷的管段为25110.4m,其中整体过流受阻很严重,应立即进行处理7230.82m;整体过流受阻比较严重,应尽快处理7219.41m,宜安排处理计划172.51m;整体过流有一定的受阻,宜安排处理计划5761.4m,暂无需处理12m;整体轻微影响,宜安排处理计划1267.15m,暂时无需处理3447.11m。 结合图5,对养护指数MI>7、4 按上述原则,需养护管段为1217段21533.39m。 管道养护主要采用清洗吸污两用车、管道机器人、人工疏通。利用清吸两用车的高压水射流在管道内来回移动,完成初步清理;无法清理的硬质沉积物、混凝土固结物等,管径DN<800,配合管道机器人进行清淤,管径DN≥800,配合人工疏通,完成彻底清理。 养护管道水位≥1/5,应先封堵导排后,再进行清淤。以上游段、养护管段、下游段(通常为4个检查井)组成一工作区间,管径DN<800,上下游管段采用气囊封堵,管径DN≥800,上下游管段采用砖砌墙封堵。为保障排水通畅,在上游检查井安放水泵,通过导流管引水至下游检查井。 高水位管道的养护,降水导排需投入大量的人力、物力,实施难度大、安全性差、工期长、费用高。 通过对202.77km排水管道检测结果统计分析可知,本片区结构性缺陷管道为59.98km占比29.58%,功能性缺陷管道为52.78km占比26.03%;需要修复管道为27.31km占比13.47%,养护管道为21.53km占比10.62%。钢筋混凝土管结构性缺陷管道占比12.30%,HDPE管结构性缺陷管道占比18.59%,且HDPE管存在重大缺陷的管道占比高于钢筋混凝土管。建议新建管网时,优先采用钢筋混凝土管;对存量管网,应开展检测、普查、排查工作,加强维修养护,保障传输通畅、控制入渗率。 管网修复检测、设计、施工是一项长期且复杂的系统工程,需要深入研究全面考虑,保障工程项目实施的可行性和成功性。2.2 管道功能性评估

3 管道修复养护

3.1 管道结构性修复

3.2 管道功能性养护

4 结论