典型工况下完井管柱井下安全阀力学性能分析

窦益华 赵兴邦 米红学 贺建磊 牛占山 李明飞

1. 西安石油大学机械工程学院;2. 西部钻探工程有限公司试油公司;3. 大庆油田射孔器材股份有限公司

井下安全阀是井中流体非正常流动的控制装置,在油气井地面生产设施发生火灾、管线破裂或不可抗拒的自然灾害(如地震)等非正常情况时,能自动关闭生产管柱的生产通道,防止井内高压流体涌出地面,保证油气井生产安全。哈里伯顿(Halliburton)、斯伦贝谢(Schlumberger)、贝克休斯(Baker Hughes)、威德福(Weatherford)等石油服务公司均研制了适合不同工况的井下安全阀,实现了标准化和系列化,工作性能基本可靠[1]。而我国对井下安全阀的研究正处于发展阶段,陈仁权[2]研究了井下安全阀中的柱塞密封件、弹簧和阀板等关键零部件的力学性能,为其结构参数设计提供了理论依据。李英松等[3]仿真分析了井下安全阀阀板关闭过程的流场,发现开启过程中阀板最大应力出现在销轴连接处与阀板连接的过渡圆弧处。焦侃等[4]提出了一种新型双阀板式井下安全阀,并对其阀板的碰撞结构进行仿真模拟分析。

目前关于井下安全阀的研究主要是针对各个零部件的独立仿真分析,基本上未对安全阀作整体分析。笔者建立了包含各个部件的安全阀整体有限元模型,在整体中重点分析各关键部件的力学性能;再通过对比安全阀全寿命周期内各典型工况下的力学特性,找到最不利工况,寻找减少或降低安全阀破坏概率的方法,以期指导安全阀的改进设计和现场使用。

1 模型建立与网格划分

1.1 模型建立

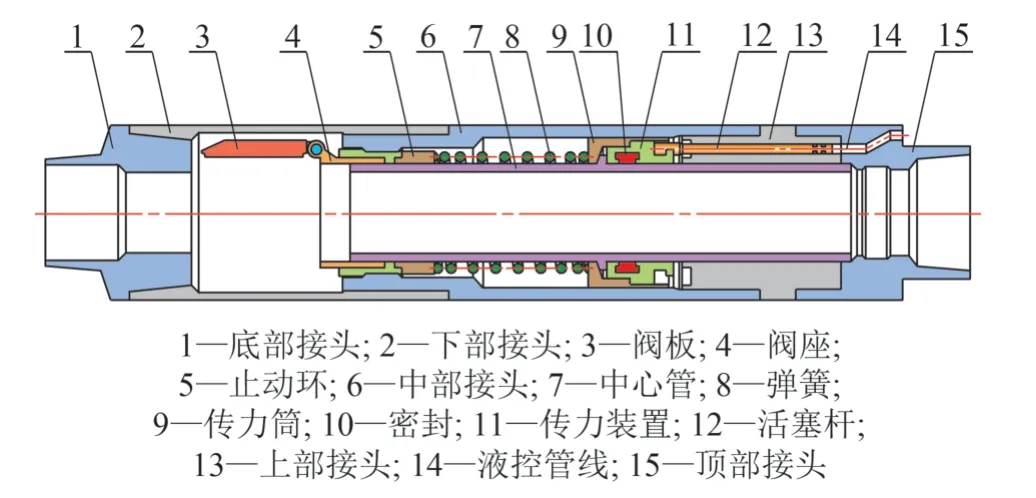

以图1 所示西部油田常用的Ø88.9 mm 油管携带式井下安全阀为例,其壳体由底部接头、下部接头、中部接头、上部接头、顶部接头组成;液控系统由液控管线、活塞杆、传力装置、密封组成;回力结构由止动环、弹簧、传力筒组成;封堵结构由中心管、阀座、阀板组成[5-6]。阀体最大外径144.78 mm,最小内径71.45 mm,长度1 214 mm,压力等级68.9 MPa,耐温204 ℃。利用Solidworks 软件建立径向对称结构的三维实体模型。

图1 井下安全阀结构示意图Fig. 1 Schematic structure of the downhole safety valve

1.2 网格划分及细部处理

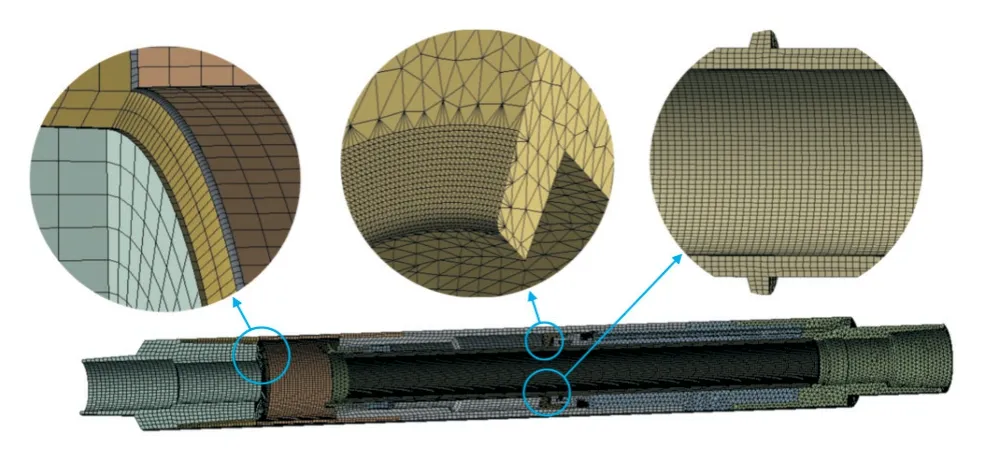

将安全阀Solidworks 模型导入ANSYS Workbench软件,模型部件较多,除中心管外,下部接头、传力筒等大部分部件均为不规则多面体。根据模型各几何体的结构特点,在有限元分析前处理阶段对模型网格作细部处理,使模型整体拥有更高质量的网格。如:对中心管应用网格自由划分功能划分网格;下部接头等在ANSYS 软件的DM 模块中对边角结构切分成独立的规则小块并应用扫掠功能划分网格;传力筒等边角接触面应用面网格尺寸调整功能对端面网格进行加密。通过以上细部处理,模型整体网格单元质量平均值达到0.87,雅可比比率1.048,得到了较高的网格质量,网格划分如图2 所示。选取安全阀下部接头边角部位作细部处理对比。图3 为下部接头模型自由划分网格,整体单元尺寸为4 mm;图4 为下部接头模型切分后应用扫掠功能划分网格,边角体单元尺寸为1 mm,整体单元尺寸为4 mm。对比2 个网格图,图3 局部有四面体网格,图4 全部为六面体网格。对比2 次仿真结果,边角端部2 次分析结果应力值相差108 MPa,且不在同一位置。一般来说,有限元分析模型网格划分得越精细合理,仿真结果的应力越接近真实情况[7],但计算量越大、计算速度越慢。本文多次尝试缩小图3 模型整体网格单元尺寸,其仿真结果逐渐接近图4 结果,验证了细部处理后的模型结果更加准确,结论与文献[8]相似。

图2 井下安全阀整体和细部的网格划分Fig. 2 Global and local meshing of the downhole safety valve

图3 未切分的下部接头边角网格Fig. 3 Un-segmented corner mesh of the lower joint

图4 切分的下部接头边角细部网格Fig. 4 Segmented corner refined mesh of the lower joint

2 井下安全阀的力学性能分析

2.1 整体受力分析

井下安全阀与油管串联下井,一般位于井下80 m 左右井深处。完井管柱在实际井况中受重力效应、浮力效应、温度效应、活塞效应、膨胀效应的叠加影响后会发生形变,由于封隔器已坐封,井口设备固定,形变量会转化为轴力[9]作用于管柱传递至安全阀本体。安全阀开启后,位于止动环与传力筒之间的弹簧压缩,产生弹簧力;地面压力控制系统对安全阀液控系统加压推动活塞杆,将液压力传递至传力装置[10]。完井管柱工作时,地面泵送油套环空填充保护液,产生对管柱及安全阀起保护作用的外压;工作介质由井口注入管柱后,产生内压,内压pi由3 部分组成。

式中,pb为井口施加的泵压,MPa;pl为静液柱压力,MPa;pf为工作液摩阻压力,MPa。

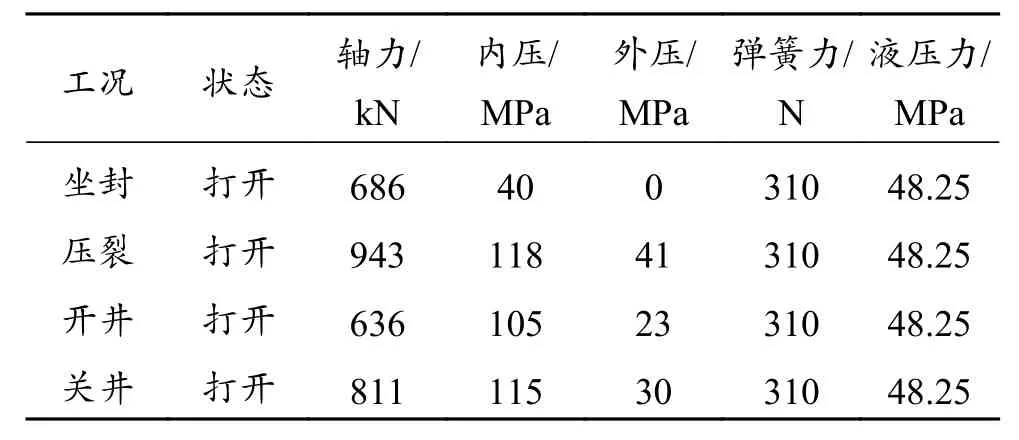

以西部油田常见6 500 m 左右深井为例,通过理论计算及查阅文献[11-12],总结了在4 种典型工况下井下安全阀工作时的受力情况,见表1。

表1 井下安全阀典型工况受力情况Table 1 Stresses of the downhole safety valve under typical working conditions

2.2 安全阀有限元模型前处理设置

由于安全阀为径向对称结构,为提高计算效率,在DM 模块中对安全阀模型作对称设置。安全阀工作时其阀板处于打开状态,无外力作用;弹簧部件利用Workbench 软件内弹簧仿真功能作等效替换;液控系统中的活塞杆与密封对整体受力无影响。因此在有限元分析过程中抑制模型中的弹簧、阀板、活塞杆、密封结构,对安全阀模型作简化处理[13]。壳体与中心管材质均为P110SS,密度7 870 kg/m3,泊松比0.3,弹性模量206 GPa , 屈服强度758 MPa。在井下安全阀工作时,井下封隔器坐封,安全阀上下端与油管相连,固定约束。中心管与底部接头端面、上部接头、止动环、阀座内表面设置为摩擦约束,摩擦因数0.1,其余几何体均为绑定接触设置。传力筒施加轴向方向121.52 mm 的位移,模拟中心管由初始位置接触到底部接头后的状态。工作介质内外压等效为对中心管与壳体上施加的均布载荷,液控系统中的液压力简化为作用在传力装置上的压力。

2.3 安全阀整体有限元仿真结果

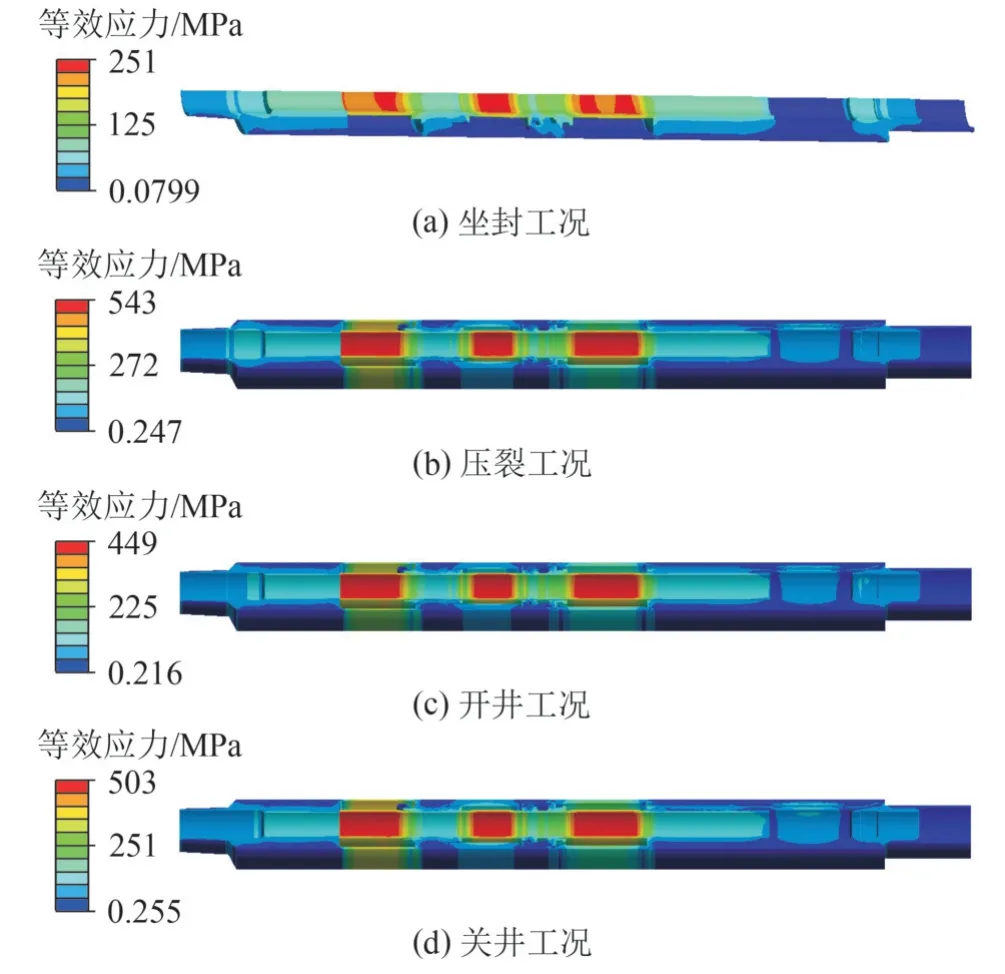

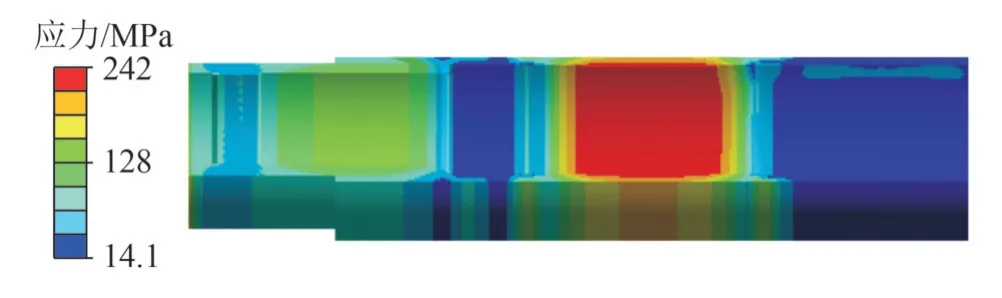

图5 为安全阀整体有限元应力分析云图,对比分析可看出,压裂工况下安全阀的应力值最高,其最大应力与大部分部件应力差值超过250 MPa,且阀体应力变化较大,是其最不利工况,该结论与文献[14]相似。分析阀体受力,在各工况下应力值由内壁向外壁逐渐递减,应力分布轴向不均匀、较复杂,而径向应力分布较均匀。分析安全阀各部件受力,在坐封工况下,最大应力位于传力筒,整体应力强度安全系数大于3.01,满足强度条件;压裂工况下,最大应力位于中心管,安全系数大于1.39,虽然较低,但基本安全;开井工况下,最大应力位于中心管,整体应力强度安全系数大于1.69,满足强度条件;关井工况下,最大应力位于中心管,整体应力强度安全系数大于1.51,基本满足强度安全要求。

图5 典型工况下井下安全阀应力云图Fig. 5 Stress nephogram of the downhole safety valve under typical working conditions

3 关键零部件仿真结果分析

考虑安全阀结构特点,基于最不利的压裂工况,选取中心管展开分析,选取传力筒与止动环对比分析,选取下接头和中部接头对比分析。

3.1 中心管仿真结果分析

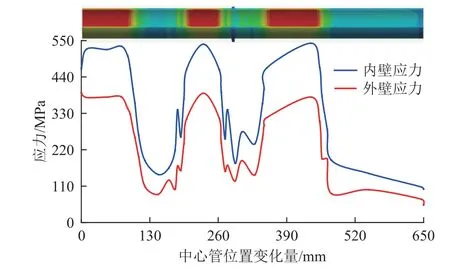

由图6 可看出,压裂工况下,井下安全阀中心管峰值应力位于内管壁,最大应力为543 MPa,整体应力强度安全系数大于1.39;外管壁峰值应力为391 MPa。虽然中心管整体应力强度相对安全,但应力分布存在不利情况。

图6 压裂工况下中心管应力曲线Fig. 6 Stress of the central tube under the fracturing condition

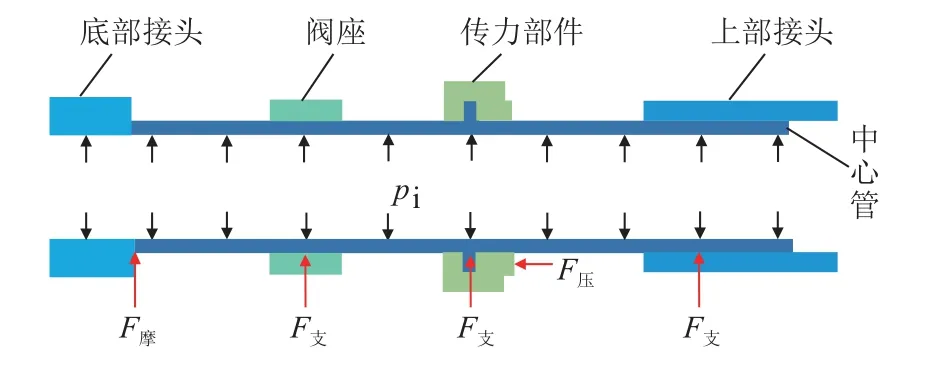

(1)将中心管在安全阀开启时的受力简化为图7 所示,中心管的左端面与下部接头接触后产生径向摩擦力,抵消了中心管内壁端面的大部分介质内压,导致左端内壁应力呈现出从一点迅速上升的变化趋势;中心管在与阀座、传力部件、上部接头接触的部位均产生径向支撑力,导致内外壁应力逐渐下降,在无支撑部位又逐渐上升,下降与上升的应力差值超过300 MPa。

图7 中心管受力简图Fig. 7 Stress diagram of the central tube

(2)根据图7 中心管受力简图,底部接头与阀座、阀座与传力部件、传力部件与上部接头的3 处无结构支撑段,在管柱内压作用下会产生附加剪应力,最终产生较大工作应力,导致中心管应力分布的折线图呈现出“山峰”式变化。若管柱处于极端工况,导致安全阀中心管内压急剧上升,则以上3 处无结构支撑位置可能发生屈曲变形。

(3)若中心管由于生产质量问题导致内壁存在缺陷,则对应图6 中心管应力云图的红色区域位置易发生疲劳裂纹。

3.2 下部接头和中部接头仿真结果分析

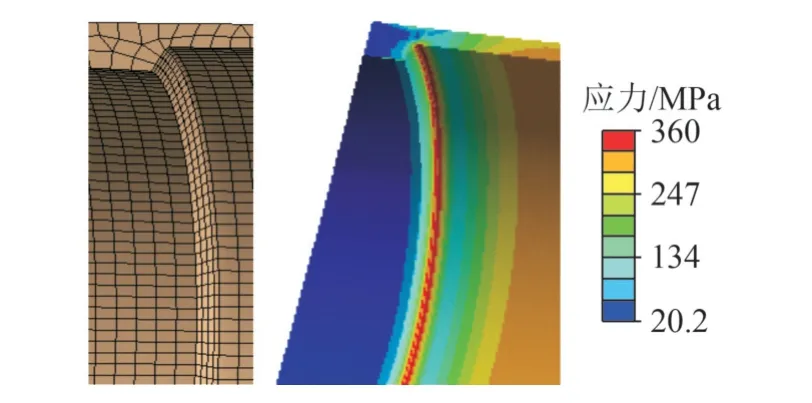

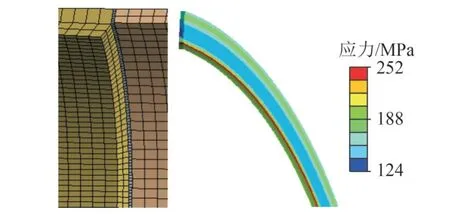

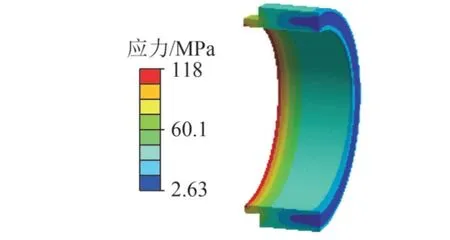

下部接头在安全阀工作状态时承受内压与轴向力共同作用,其峰值应力位于内壁,应力值为421 MPa,整体应力强度安全系数大于1.80,满足强度条件;中部接头与下部接头受力相同,其峰值应力位于内壁,应力值为242 MPa,整体应力强度安全系数大于3.13,满足强度条件。两部件在结构上均存在边角,边角倾斜角度相同,但壁厚相差4.5 mm,根据图8 与图9 两部件仿真结果得到以下认识。

图8 下部接头应力云图Fig. 8 Stress nephogram of the lower joint

图9 中部接头应力云图Fig. 9 Stress nephogram of the middle joint

(1)下部接头轴向应力中间大,与两边差值较大,径向应力变化均匀。内壁左侧边角应力为251 MPa,附近应力为120 MPa;右侧边角应力为218 MPa,附近应力为92 MPa。可以看出,下部接头边角位置的应力变化均超过一倍,变化较大。

(2)中部接头轴向应力整体差值不大,径向应力变化较为均匀。在边角位置处,应力变化相差12 MPa,可以看出中部接头的边角位置应力变化微小。

下部接头整体应力变化大而中部接头整体应力变化较小,两部件最大应力相差179 MPa,且在边角结构处下部接头应力变化较大而中部接头变化微小。将两部件的应力水平进行对比,下部接头的应力水平明显低于中部接头,主要原因在于下部接头厚度较小,抗压性能较差。因此,相比中部接头,下部接头为薄弱部件。

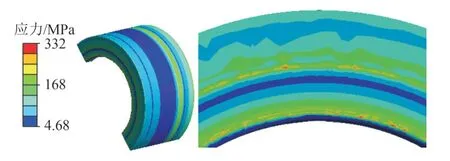

3.3 止动环与传力筒仿真结果分析

井下安全阀正常工作期间,止动环与阀座固定连接,承受弹簧反作用力;传力筒与传力装置连接,靠活塞杆推力压缩弹簧,承受弹簧反作用力、中心管内压和液控系统中活塞力的共同作用。根据图10与图11 应力云图所示,止动环整体应力分布均匀,与阀体连接位置处应力最大,但应力强度安全系数整体大于6.42,满足强度条件;传力筒整体应力强度安全系数大于2.28,满足强度条件,但其轴向应力变化较大,与弹簧接触的端面上出现最大应力且有点状式局部突变,突变值将近3 倍。

图10 止动环应力云图Fig. 10 Stress nephogram of the stop ring

图11 传力筒应力云图Fig. 11 Stress nephogram of the force transmission cylinder

针对传力筒端面应力局部突变情况,多次调小传力筒模型端面单元尺寸或调整传力筒整体模型单元尺寸,但应力局部突变情况并没有改变,所以排除由于模型网格划分不合适所造成的应力局部突变。考虑安全阀打开后,弹簧没有完全压平,其作用力为非线性力,所以作用在传力筒端面上的受力并不均匀,其端面应力局部呈现出点状式突变放大结果。

4 结论

(1)对于由多个不规则几何体组成的复杂模型,根据其功能和结构特点,在前处理阶段选择具体化的网格处理和网格划分方式,如对不规则几何体切分后应用扫掠功能划分网格、对各部件接触面网格细化,得到了拥有更多积分点的高阶solid186 单元,使网格在求解进程中具有良好的收敛性,计算性能大幅提升,可以获取更加真实的仿真结果。

(2)在坐封、压裂、开井、关井等4 种典型工况中,安全阀整体应力强度安全系数由高到低为坐封、开井、关井、压裂。其中,压裂工况安全阀整体最小应力强度安全系数1.39,虽然相对安全,但比较低。管柱内压是影响安全阀应力强度安全系数的主要因素,完井过程中应尽量避免极端高压工况导致管柱内压过大从而对安全阀造成损坏。

(3)中心管是安全阀整体力学性能中较弱的部件,针对中心管端面应力变化较大问题,其端部与底部接头由面接触改进为体接触有利于提高力学性能,同时要避免极端工况,防止中心管产生屈曲变形或疲劳裂纹;下部接头为壳体中较薄弱的部位,在不影响安全阀阀板开度的前提条件下,可以适当增加下部接头厚度或增强局部材质,以提高安全阀壳体整体力学性能。