全自动蒸馏-甘油浴法测定配制酒中的氰化物

◎ 陈桂云,叶春常,黎颖欣,姚子升,陈梓聪

(广州市食品检验所,广东 广州 511400)

《饮料酒术语和分类》(GB/T 17204—2021)中配制酒的定义是以发酵酒、蒸馏酒、食用酒精等为酒基,加入可食用的原辅料和/或食品添加剂,进行调配和/或再加工制成的饮料酒[1]。配制酒一般包括以植物类发酵酒或蒸馏酒为主要酒基的配制酒,如青梅酒、百香果酒、玫瑰露酒;以动物类发酵酒或蒸馏酒为主要酒基的配制酒,如鹿鞭酒、三鞭酒、牡蛎酒;或者是动植物混合酒基配制酒,如人参鹿茸酒。以青梅、木薯或木薯类粮食等为原料酿造调配而成的配制酒,因原料含有氰苷,如果在生产过程中没有处理好,容易导致氰化物超标[2]。氰化物进入机体后分解出有毒的氰离子,氰离子能抑制组织细胞内42种酶的活性,导致机体中枢性呼吸衰竭而死亡[3]。

酒中氰化物的检测方法有分光光度法[4-5]、原子吸收法[6-7]、硝酸银滴定法[8]、气相色谱法[9-10]、离子色谱-脉冲安培检测法[11]等,配制酒常用的是分光光度法。配制酒通常为非澄清透明的状态[12],按照国家标准方法《食品安全国家标准 食品中氰化物的测定》(GB 5009.36—2016)第一法[13],检测其中的氰化物含量,需将样品进行蒸馏之后,按蒸馏酒的前处理方式,加热去除高沸点的有机物后再进行显色。蒸馏过程耗时长,每一个样品需要25~60 min,甚至更长;蒸馏之后加热去除有机物采用电热板加热的方式,需要60 min左右,也容易造成目标化合物的损失。另外,国标方法在显色过程还需加入乙酸和酚酞溶液调节pH值后再进行显色,步骤繁杂。

本文系统地研究配制酒蒸馏过程,建立蒸馏仪快速蒸馏方法,提高检测效率;以及探索碱性条件下加热方式和条件、显色过程中各试剂和反应条件对检测结果的影响,优化关键技术步骤,满足实验室高通量、快速准确测定配制酒中氰化物的需求,对生产、销售等各环节酒类样品的质量控制和监管有实际的指导意义。

1 材料与方法

1.1 材料与试剂

氰化物标准溶液,北京北方伟业计量技术研究院;甲基橙、酚酞、酒石酸、氢氧化钠、磷酸二氢钾、磷酸氢二钠、乙酸、异烟酸、吡唑啉酮、氯胺T和无水乙醇均为市售分析纯。

1.2 仪器与设备

U-3010紫外-可见光分光光度计,日立(中国)有限公司;VAPODEST 450自动蒸馏系统,德国格哈特(中国)有限公司;POLYSIENCE 1020 20 L数控水浴箱,美国POLYSIENCE公司。

1.3 试验方法

1.3.1 标准溶液配制

取1 000 μg·mL-1氰化物标准溶液,用2 g·L-1NaOH溶液稀释至50 μg·mL-1,再稀释至1 μg·mL-1,按需将其配制成标准工作溶液。

1.3.2 样品前处理

样品加标量为1 mg·L-1,准确吸取加标后的样品25 mL于蒸馏管进行蒸馏。设定自动蒸馏系统的功率、加水量、蒸馏时间,自动加入吸收液NaOH溶液20 mL于250 mL容量瓶后进行蒸馏。定容后吸取2 mL样品,加入碱液后加热去除高沸点有机物,转移至比色管后显色测定。

1.3.3 样品蒸馏条件建立

加标后的杨梅酒进行单因素试验和正交试验,确定蒸馏条件。

(1)单因素试验。分别考察蒸馏功率、吸收液浓度、加水量、蒸馏时间对检测结果的影响。①不同蒸馏功率的影响。设置蒸馏时间为6 min,加水量为60 mL,吸收液浓度为3 g·L-1,蒸馏功率分别为20%、40%、60%、80%和100%。②不同吸收液浓度的影响。设置蒸馏功率为60%,加水量为60 mL,蒸馏时间为6 min,吸收液NaOH溶液的浓度分别为1 g·L-1、2 g·L-1、3 g·L-1、4 g·L-1和5 g·L-1。③不同加水量的影响。设置蒸馏功率为60%,蒸馏时间为6 min,吸收液浓度为3 g·L-1,加水量分别为20 mL、60 mL、100 mL、140 mL和180 mL。④不同蒸馏时间的影响。设置蒸馏功率为60%,加水量为60 mL,吸收液浓度为3 g·L-1,蒸馏时间分别为4 min、5 min、6 min、7 min和8 min。

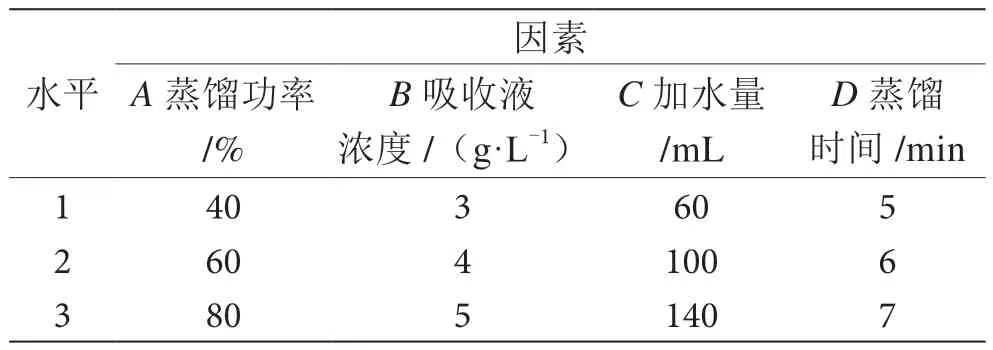

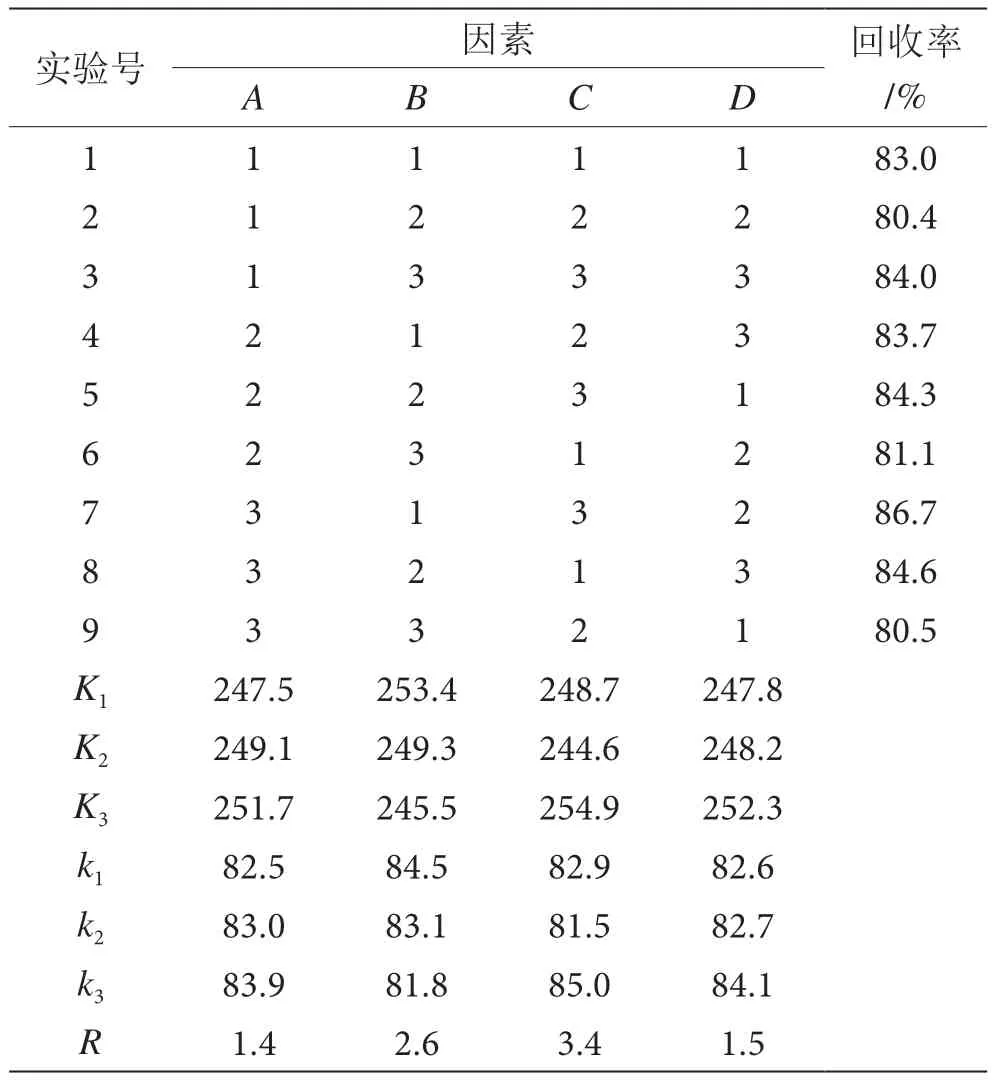

(2)正交试验。在单因素试验的基础上,通过正交试验考察蒸馏功率、吸收液浓度、加水量、蒸馏时间的影响,每个因素选3个水平,采用L9(34)正交试验表安排试验,确定最佳蒸馏条件。正交试验设计如表1所示。

表1 正交试验水平因素设置表

1.3.4 加热条件优化

分别采用甘油浴和电热板加热2种不同的加热方式,去除高沸点有机物。准确吸取蒸馏定容后的试样2 mL于10 mL烧杯中,加入5 mL 2 g·L-1NaOH溶液,放置10 min,加热。取下放至室温,用2 g·L-1NaOH溶液转移至10 mL具塞比色管中,最后加2 g·L-1NaOH溶液至5 mL。

1.3.5 显色步骤优化

步骤同1.3.4,采用甘油浴方式去除高沸点有机物。将标准系列管和样品管按直接转移显色的结果和分别加入乙酸和酚酞溶液调节pH值后再进行显色后的结果进行比较。

1.3.6 新建方法与国标方法比对

选取不同的样品进行加标回收试验,将优化后的试验方法与国标方法进行比对,所有试验均做6次平行,取平均值,计算回收率和标准偏差。

2 结果与分析

2.1 蒸馏条件单因素试验结果分析

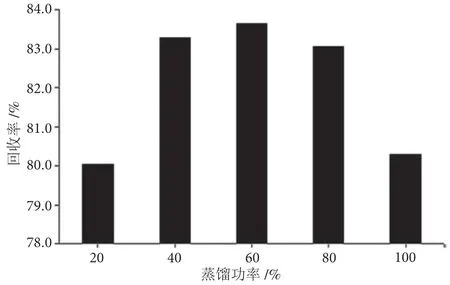

2.1.1 蒸馏功率的影响

不同功率对氰化物检测结果的影响如图1所示。从试验结果看,蒸馏功率为20%时,蒸馏速率比较慢,导致部分氰化物未被蒸出就结束了蒸馏;蒸馏功率过大时,样品溶液容易暴沸,影响测定结果,所以蒸馏功率选择40%~80%比较合适。

图1 蒸馏功率对氰化物检测结果的影响图

2.1.2 吸收液浓度的影响

不同吸收液浓度对氰化物检测结果的影响如图2所示。从试验结果看,吸收液浓度较低(1 g·L-1、2 g·L-1)时,无法充分吸收蒸馏出来的氰化物,导致检测结果偏低;吸收液浓度为3 g·L-1、4 g·L-1和5 g·L-1时对结果影响的差异不大。

图2 吸收液浓度对氰化物检测结果的影响图

2.1.3 加水量的影响

不同加水量对氰化物检测结果的影响如图3所示。从试验结果看,加水量过高时,蒸汽沸腾所需时间长,间接缩短了蒸馏时间,导致蒸馏不完全;加水量太少时,产生的蒸汽少,被蒸汽带出的氰化物偏少,加水量以60 mL和100 mL为宜。

图3 加水量对氰化物检测结果的影响图

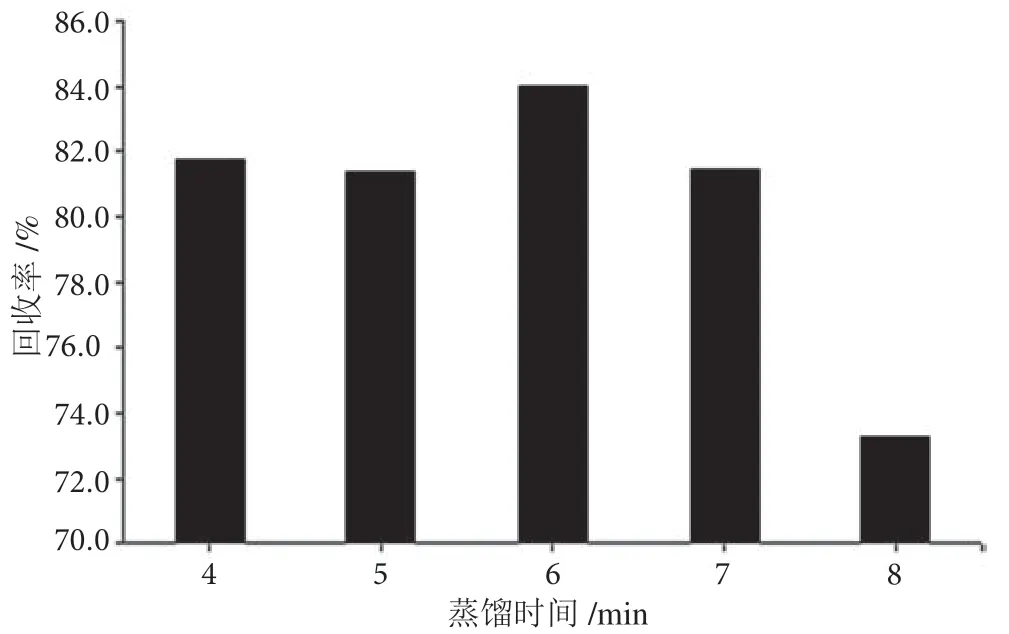

2.1.4 蒸馏时间影响

不同蒸馏时间对氰化物检测结果的影响如图4所示。从试验结果看,蒸馏时间为6 min时,检测结果最高。

图4 蒸馏时间对氰化物检测结果的影响图

2.2 蒸馏条件正交试验结果分析

根据表2中R值,可判断本试验中各因素对测定配制酒中氰化物含量回收率影响大小的顺序为C(加水量)>B(吸收液浓度)>D(蒸馏时间)>A(蒸馏功率),加水量和吸收液浓度是影响检测结果最主要的因素。根据试验结果可知,最佳蒸馏条件为A3B1C3D3,经验证试验,该水平下的回收率为87.1%,即蒸馏功率80%、吸收液浓度3 g·L-1、加水量140 mL、蒸馏时间7 min为最优蒸馏条件组合。

表2 正交试验结果表

2.3 加热条件优化结果分析

将蒸馏过的样品,分别吸取2 mL,加入5 mL 2 g·L-1NaOH溶液,放置10 min。采用甘油浴和电热板加热的方式去除高沸点有机化合物,测定结果如表3所示。从试验结果可知,相同温度下,甘油浴加热去除高沸点有机化合物的时间比电热板方式短,检测结果略高于电热板方式,目标分析物损耗较低;相同加热方式下,不同温度所得到的检测结果差异不大。综合考虑检测效果与效率,新建方法加热方式选择甘油浴120 ℃。

表3 不同加热方式和温度对氰化物检测结果的影响表

2.4 显色步骤优化结果分析

调节pH值对检测结果的影响如表4所示,标准系列管和样品管直接转移显色的吸光值较高,若加入乙酸和酚酞溶液调节pH值后再进行显色后吸光值降低,样品吸光值换算成含量分别为0.856 mg·L-1和0.831 mg·L-1,直接显色步骤简单。

表4 调节pH值对检测结果的影响表

2.5 新建方法与国标方法比对结果分析

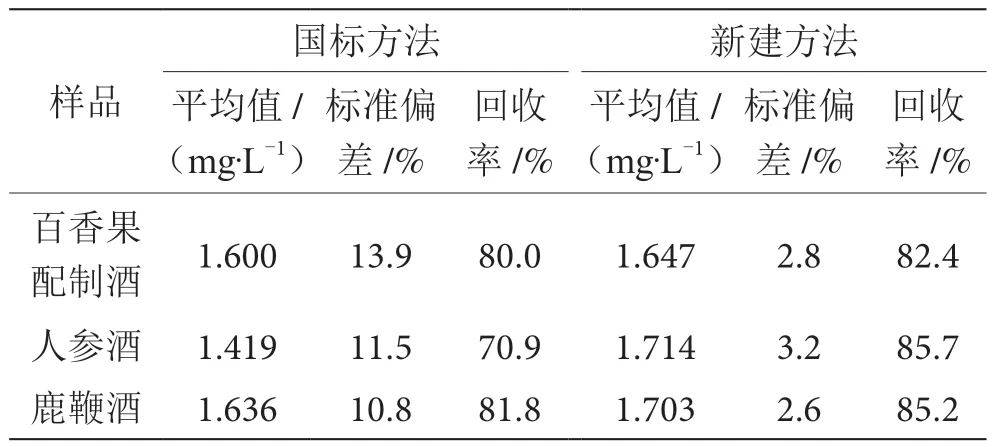

选用百香果配制酒、鹿鞭酒、人参酒3种样品,分别采用优化后的方法和国家标准方法进行加标回收试验,测定氰化物的回收率,每个样品重复测定6次。结果如表5所示,全自动蒸馏-甘油浴法平行性较好,标准偏差为2.6%~3.2%,回收率为82.4%~85.7%;国标法标准偏差为10.8%~13.9%,回收率为70.9%~81.8%。

表5 国标方法与新建方法检测结果比对表

3 结论

本试验建立了全自动蒸馏-甘油浴测定配制酒中氰化物含量的方法,即蒸馏条件为功率80%、吸收液浓度3 g·L-1、加水量140 mL、时间7 min,甘油浴120 ℃去除高沸点有机化合物,并直接转移进行显色测定。与国家标准方法相比,该方法大大缩短了检测时间,加标回收率高,标准偏差小,更能够实现配制酒中氰化物的高通量测定,具有简便、快捷、稳定、准确的特点。