燃料电池发动机热管理系统传热与流阻性能研究*

李鑫宇 浦及 赵洪辉 都京 秦晓津 芦岩

(中国第一汽车股份有限公司研发总院,长春 130013)

0 引言

燃料电池发动机系统在工作时会释放大量热量,必须根据散热需求合理构建热管理系统,以确保系统性能和可靠性。有效的水、热管理是保证燃料电池高性能和高效率的关键,研究发现温度的高低对燃料电池中的电堆性能影响很大。在低温条件下,电堆内极化增强,导致欧姆阻抗较大,电池性能降低。反之温度升高时,电堆极化减弱,欧姆阻抗降低,有利于提高电化学反应效率和质子在交换膜内的传递速度,可以提高电池性能[1]。此外,燃料电池质子交换膜的含水量也是影响燃料电池电堆导电性能的重要因素。温度分布对燃料电池质子交换膜的含水量有显著影响,其决定了水的蒸发和凝结,影响了水的分布,无效或不充分的电池冷却会导致整个或局部电池温度过高,从而使得燃料电池质子交换膜脱水、收缩、褶皱甚至破裂,影响燃料电池质子交换膜的水合,降低质子传导率和相应的电池性能。因此,需要建立有效的热管理系统来控制燃料电池内部的热平衡,使其在合理的温度范围内工作[2]。

由于燃料电池热管理是燃料电池发动机的重点研究领域,很多国内外学者都进行了相关领域的研究[3-4],大部分研究都集中在建立零部件模型,对热管理系统中某一个部件温度及流阻进行不同工况条件下的计算分析或仿真分析,比如电堆、散热器等。或者采用一维建模的仿真分析方法对整个热管理系统进行模拟,研究压力和流量的动态变化以及温度随时间的动态变化规律。

通过合理选配某燃料电池发动机热管理系统所需部件,并建立三维流体仿真模型,利用ANSYS Flu⁃ent平台对热管理系统的2种工况即大循环、小循环冷却模式进行流体仿真分析,研究水泵、散热器、节温器等零部件对热管理系统流阻及温度的影响,旨在为燃料电池热管理系统设计提供指导和依据。

1 热管理系统理论计算

1.1 热管理系统设计要求

根据某款燃料电池发动机热管理循环系统的输入特性,通过ANSYS Fluent 平台对大循环、小循环冷却系统进行流体仿真分析,研究系统输出温度变化及流阻特性,分析燃料电池发动机热管理系统的设计是否满足项目开发需求,从而为产品设计提供依据。热管理系统冷却目标主要包括以下3点。

(1)为使电堆能够高效、稳定运行,冷却剂进入电堆时温度小于70 ℃,电堆流阻小于0.08 MPa;

(2)为使电堆处于最佳工作温度范围,须确保其工作温度控制在70~80 ℃;

(3)查看各零部件流阻变化,保证系统空间上的流阻均匀分布,满足冷却系统良好的热交换能力的同时使压力损失最小。

1.2 零部件选型

1.2.1 高压水泵

高压水泵采用闭式叶轮,一体式集成,具有结构紧凑、高效率和大扬程的特点。电压范围较宽,达到250~420 V,从而提供一定流量的冷却液循环,满足燃料电池发动机系统热管理需求。

为了获得良好的散热性能和更长的使用寿命,将水泵安装在冷却系统中水位最低点,避免了进水口垂直向上放置,并且有良好的通风和防尘效果。

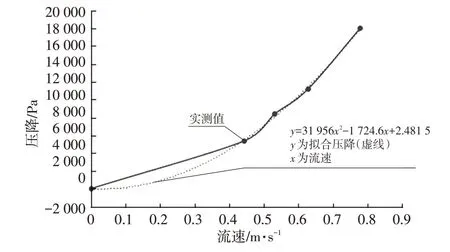

1.2.2 电子节温器

电子节温器根据冷却液的温度调节打开和关闭。阀开度由电机驱动调节,实现流量分配和流路切换,从而控制散热器的散热量,保证燃料电池的工作温度在合理范围内。该热管理系统选用的电子节温器流阻特性见图1。该节温器初开温度为60 ℃,全开温度为70 ℃。

图1 电子节温器流阻特性

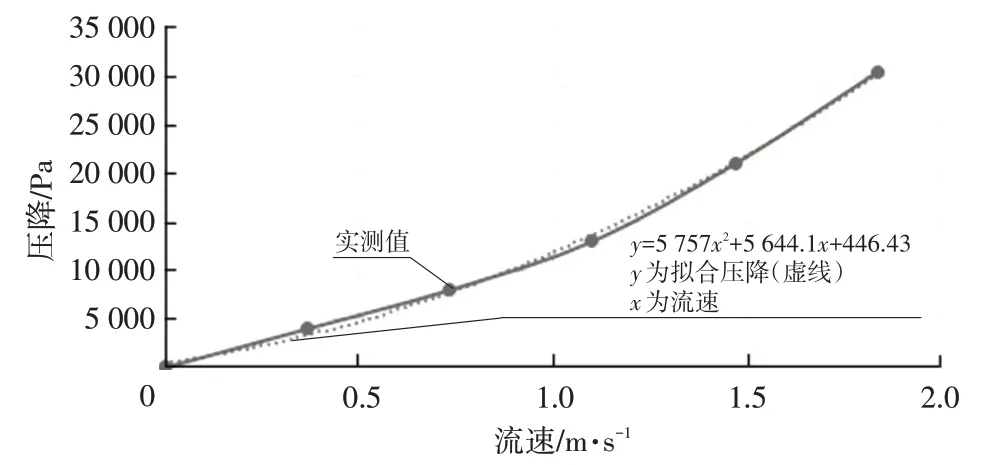

1.2.3 PTC加热器

本系统采用大功率汽车水加热器总成,根据暖风系统与热管理系统集成设计方案,在电堆冷却水出口管路设计分支水路,同时连接高压水泵、正温度系数(Positive Temperature Coefficient,PTC)加热器,并由电子节温器控制进入分支水路的水量。电堆在冷启动过程中,与暖风系统共用水加热器,使电堆温度快速升到工作温度。所选PTC的流阻特性曲线如图2所示。

图2 PTC流阻特性

1.2.4 散热器

本系统选用铝合金材质的空气侧传热阻力性能散热器,用数值模拟的方法简化散热器模型。在散热器的热传导过程中,散热片是铝制零件,空气为流体,两者存在热量交换,将系统中冷却液的热量散热到大气中,强迫风冷是散热器散热性能的关键。散热器流阻特性如图3所示。

图3 散热器流阻特性

1.3 零部件流阻特性计算

该流体分析中节温器、PTC 以及散热器均利用多孔介质模型来表达已知速度和压降之间的关系。Flu⁃ent中的多孔介质需要用户指定各方向的粘性阻力因数与惯性阻力因数。这两个因数矩阵用于确定各方向压力降与速度之间的函数关系,从而利用速度计算压力损失。Fluent中多孔介质区域压降与速度之间的拟合函数形式,如式(1)、式(2):

式中,a为二阶系数;b为一阶系数;C2为惯性阻力因数;ρ为流体密度;Δn为沿着该方向的多孔介质区域厚度;α为渗透率;1/α为粘性阻力因数;μ为动力粘度。

当通过函数拟合得到二阶系数a之后,即可求得惯性阻力因数C2。

当通过函数拟合后的一阶系数b计算出粘性阻力因数。因此根据公式(1)~(3),求得节温器的惯性阻力因数为:

节温器的粘性阻力因数为:

PTC的惯性阻力因数为:

PTC的粘性阻力因数为:

散热器的惯性阻力因数为:

散热器的粘性阻力因数为:

1.4 散热器传热因数计算

假设不考虑散热器的热辐射,那么散热器与流动空气之间存在对流换热。影响对流换热的因素有很多,包括流体种类、物理性质、入口温度、空气速度、表面温度、环境温度、形状和尺寸[3-4],这些因素可以通过试验获得数据,并体现在输入Fluent 散热器模型的设置过程中。冷却液乙二醇溶液将一部分热量传递给散热片,流动空气通过与散热片进行对流,实现固体区域与流体区域热交换。本文在进行散热器的模拟分析时,根据Patankar等[5]提出利用多孔介质方法对整体散热器进行模拟,这样可以有效地将流过散热器中的流体运用阻力因数表达多孔介质的流阻特性,从而计算散热器的散热性能。同时需要计算散热器表面的换热系数,赋予散热器对流换热特性,这是整个热管理系统中散热器最关键的指标[6-7]。

本文分析的工况为当车速为80 km/h对应的散热器换热系数,空气平均温度为30 ℃时的物性参数:

空气的导热系数为:

空气的运动粘度为:

根据雷诺准则,得出式(4):

式中,ω为风速;l为散热器单个散热片定型尺寸。

根据雷诺数Re=(1~200)×103,选择管束换热的准则方程式,如式(5):

式中,εz为排数修正因数。

根据努谢尔特准则方程,得出式(6):

式中,B为表面传热因数。

求得散热器表面传热因数为:

2 热管理系统建模及网格分析

2.1 热管理系统建模

热管理系统仿真分析时包含3种工况:

(1)节温器开度为0%,冷却系统进入小循环;

(2)节温器开度为100%,冷却系统进入大循环;

(3)节温器开度为0%~100%,小循环与大循环并行承担冷却任务。

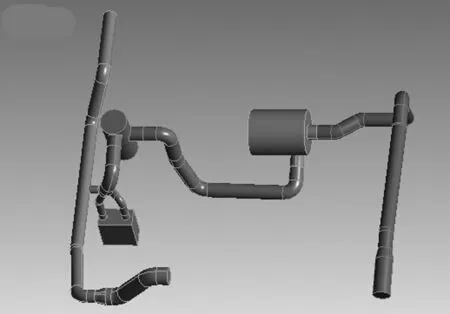

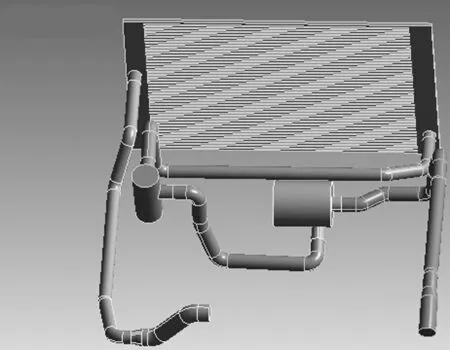

为了研究热管理系统的冷却及流阻特性,本文分析了前2种工况。大循环电堆出口温度为78 ℃,入口压力为0.05 MPa。小循环节温器初开温度为60 ℃,电堆入口压力为0.035 MPa,分析节温器在极限开度时系统输出的温度、流阻指标能否满足进入电堆要求。依次建立小循环流体模型,包括水泵、节温器、PTC以及相连接管路,如图4所示。其中,管路流道是从已知管路腔中抽取的流体域模型,通过计算模型内部型腔体积来简化模拟水泵、节温器部件流体域模型。

图4 小循环流体域模型

同样,通过提取流道的方式建立大循环冷却系统模型,冷却液从电堆出口流出,途经水泵、节温器、散热器,最终流回电堆入口(图5)。

图5 大循环流体域模型

2.2 系统模型网格划分

本文采用结构化网格与非结构化网格相结合进行网格划分,能够提高网格的自适应性、节省模拟计算时间和提高计算精度。因模型中管路多为变曲率半径,且折弯较多。为使管路壁面处反映出更加真实的参数梯度变化,在管路表面设置边界层,因此大部分结构采用非结构化网格,即四面体网格。四面体网格的优点是划分网格时能适用于任意复杂的外形实体,缺点就是单元及节点数量会相对较多,计算时间较长。最后通过倾斜度、正交质量工具来判断网格质量。采用倾斜度方法,其值均处于0和1之间,越靠近0 越好,靠近1 则越差。正交质量评价方法与倾斜度相反,越靠近0越差,靠近1则越好。

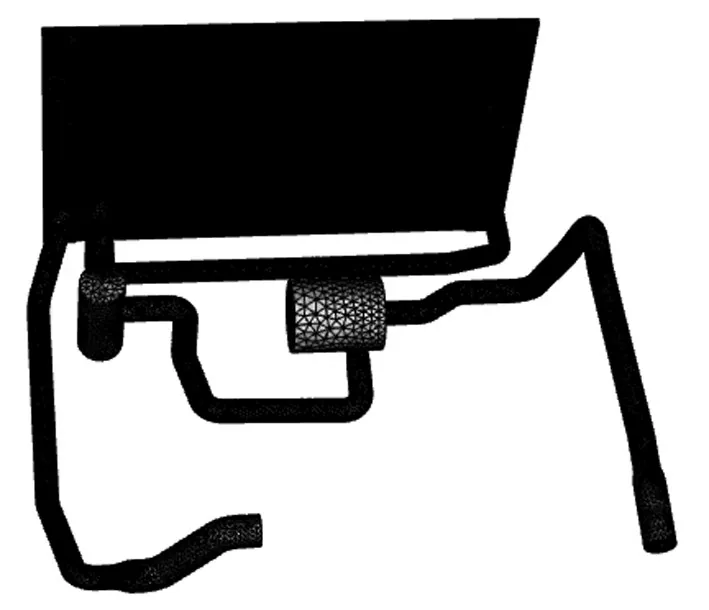

小循环系统模型划分后的网格如图6 所示,总共存在105 159个节点,278 201个单元。倾斜度指标为0.24,正交质量为0.76,因此网格质量良好,可以运用于流体仿真分析。

图6 小循环流体域网格

大循环系统模型划分后的网格如图7 所示,总共存在208 324个节点,581 144个单元。倾斜度指标为0.26,正交质量为0.74,因此网格质量良好,可以用于流体仿真分析。

图7 大循环流体域网格

2.3 材料参数设置

热管理循环系统零部件包括水泵、节温器、散热器、PTC及相连管路,该壁面部分为固体域,在固体域材料库中建立相对应的密度、比热容、导热系数,见表1。内部的流体介质为乙二醇溶液,体积比混合比例为1∶1,该部分组成流体域,材料输入密度、比热容、导热系数、动力粘度,赋予系统材料特性。

表1 流固材料特性

3 仿真结果及特性分析

利用Fluent 提供的图形工具可以很方便地观察CFD 求解结果,并得到满意的数据和图形,用来定性或者定量研究整个计算结果。在Fluent 中能够方便地生成网格图、等值线图、剖面图、速度矢量图和迹线图等图形来观察计算结果。该仿真分析主要用到了压力、速度、温度分布云图以及速度矢量图。

3.1 热管理系统小循环仿真结果分析

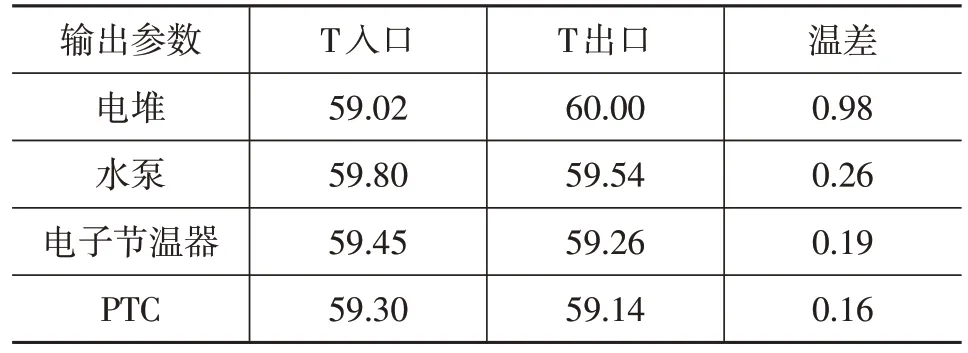

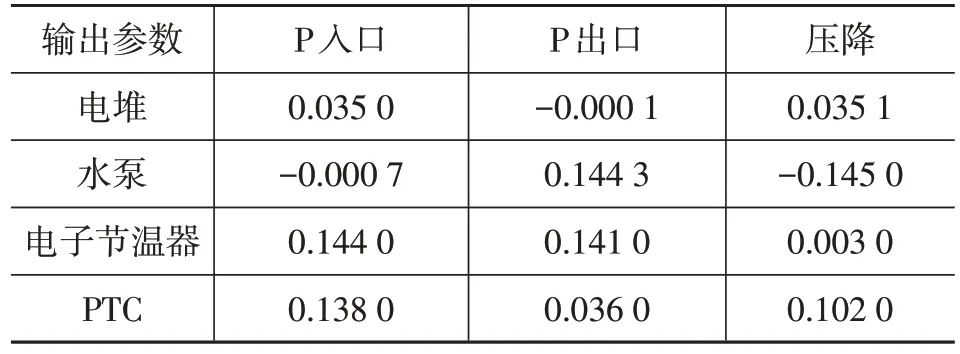

根据热管理小循环系统零部件各项性能参数的输入,经Fluent 湍流模型计算分析,得出系统流体温度及流阻变化,输出参数详见表2、表3,小循环中各零部件的温度、流阻、流速变化云纹图见图8~图10。

表2 小循环系统温度 ℃

表3 小循环系统流阻 MPa

图8 小循环冷却系统温度

图9 小循环冷却系统流阻

图10 小循环冷却系统流速

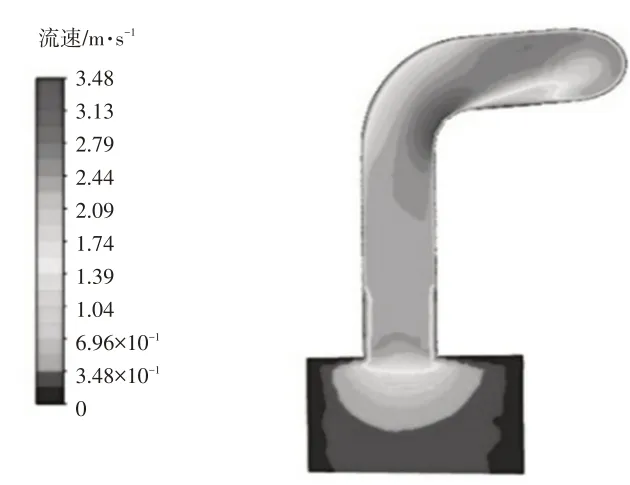

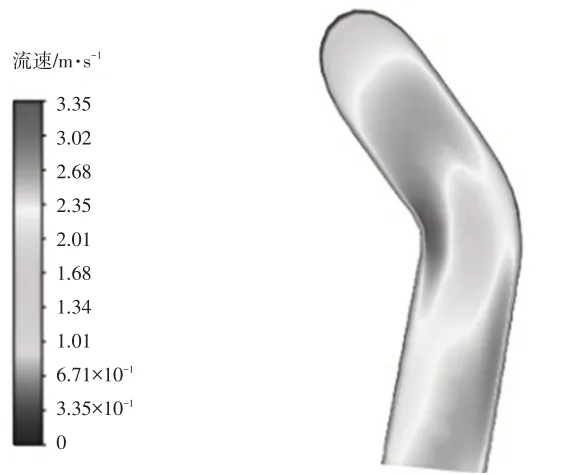

从小循环冷却系统流阻输出参数可以得出,PTC在该工况条件下的压降变化为0.102 MPa,流阻值较大。除此之外,该工况条件对进出PTC的管路设计也有一定影响(图11、图12)。因管路半径变小,在管路90°折弯处比130°折弯处内部流体冲击更强,流阻更大,此时管路90°折弯处的最大流速为3.48 m/s。

图11 PTC出口管路90°折弯处截面流速

图12 PTC出口管路130°折弯处截面流速

3.2 热管理系统大循环仿真结果分析

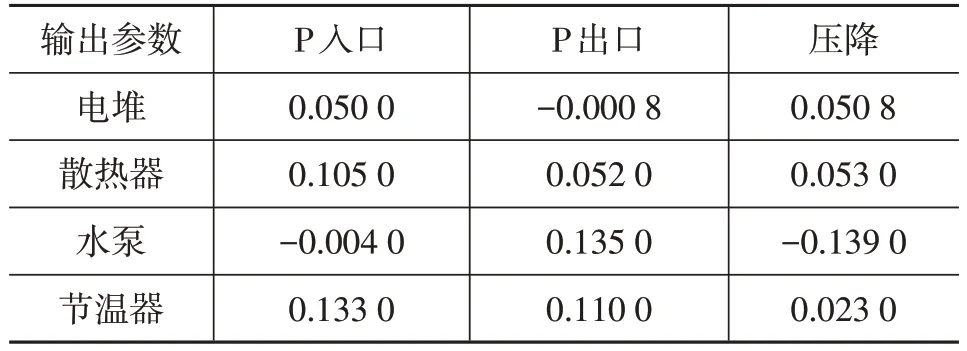

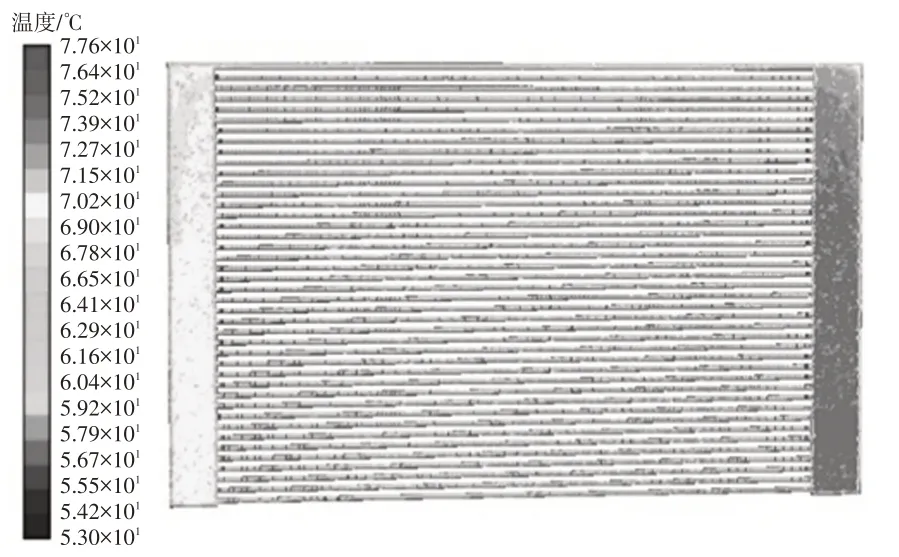

根据热管理大循环系统零部件各项性能参数的输入,经Fluent 湍流模型计算分析,得出系统流体温度及流阻变化,输出参数详见表4、表5,大循环中各零部件的温度、流阻、流速变化云纹图见图13~图16。

表4 大循环系统温度 ℃

表5 大循环系统流阻 MPa

图13 大循环冷却系统温度

图14 散热器横截面温度

图15 大循环冷却系统流阻

图16 大循环冷却系统流速

大循环冷却系统最大流速出现在散热器入口处,管路处流速分布均匀合理,未出现局部流速过大现象,表明管路结构合理,满足设计需求。

4 结束语

本文通过合理选配某燃料电池发动机热管理系统所需部件,利用Fluent 平台对热管理系统的2 种工况即大循环、小循环冷却模式进行流体分析,研究水泵、散热器、节温器、PTC零部件对热管理系统流阻及温度的影响,计算分析可以为燃料电池热管理系统设计提供指导和依据。

小循环冷却系统在流体分析时PTC 进出口处的流阻值变化较大,与PTC 自身流阻及接口半径有关,需要进一步优化PTC摆放位置,减小流阻。

小循环系统中PTC出口管路在折弯90°处流速最大(3.48 m/s),因此硅胶管路在该处长期受到较大冲击力,易对管路造成疲劳损坏,需要进一步优化管路结构,减小流速对管路的影响。

当电子节温器开度为100%时,热管理系统进入大循环,当出堆温度为78 ℃时,冷却剂进入电堆温度为68.05 ℃,满足进堆温度小于70 ℃的要求,且温差小于10 ℃,因此大循环散热性能满足热管理系统需求。

大循环冷却系统中电堆流阻值为0.051 MPa,满足电堆流阻指标要求,且各部件流阻变化较为稳定,流速分布合理,因此大循环热管理系统流阻指标满足性能需求。

为了提高评估燃料电池热管理系统仿真的精确性,后续还应不断完善及细化各零部件内部腔体结构,使得内部流体域得到真实还原,并结合试验测试数据验证其精确性。此外该仿真分析围绕着节温器全开与关进入大、小循环的2种工况,还可对节温器的各个开度对热管理系统的影响进行分析,通过不同流量分配制定合理控制策略实现智能热管理系统的高效运作。