大型油罐智能喷砂除锈系统设计及动力学分析

魏鑫, 赵军友*, 闫成新, 刘中平, 孙嘉峰, 张亚宁, 赵路豪

(1.中国石油大学(华东)机电工程学院, 青岛 266580; 2.山推工程机械股份有限公司, 济宁 272073; 3.杭州海康机器人技术有限公司, 杭州 310000)

目前大型油罐内壁喷砂除锈方法分为人工除锈和机械作业。人工除锈效率低、时间长,且砂料不回收,造成原料的较大浪费。更为严重的是喷砂现场粉尘弥漫,环境污染非常严重,对工人的身体健康造成极大威胁[1]。机械作业主要利用磁吸附机器人进行工作,负载能力小,安全系数较低[2-4]。由于油罐内壁存在焊缝、人孔和排污管道等结构,爬壁机器人的工作路径受到限制,只能对油罐内壁部分区域进行作业[5]。随着中国储油罐的大量修建以及对环境保护问题的日益重视,对环保高效除锈设备的需求越来越迫切。

近年来,学者针对传统立式油罐防腐施工中脚手架搭建成本高、拆装时间长的问题,提出了多种油罐除锈方案。张军梁等[6]研究了油罐内爬壁除锈机器人的实时控制系统,使用单轴/多轴控制模块实现人机交互控制,经过多项测试,控制系统稳定可靠。杨占力等[7]将爬壁机器人设计为左右车体,增加机器人的自由度,使爬壁机器人能够自适应曲面曲率的变化,工作在不同尺寸的油罐内。王伟方等[8]将索并联机构应用于大型立式储罐外侧的检修领域,设计了索并联牵引机器人。控制绳索的长度和拉力就可实现动平台的运动控制,通过结构优化,减少了支撑杆搭建、拆卸的次数。王亮等[9]提出了旋转吊架立式储罐内防腐施工方案,将脚手架简化为对称框架,利用电葫芦实现吊架的升降,利用丝杠实现吊架的旋转和固定。Keng[10]提出的除锈系统由配备激光制导夹具的机器人和远程地面站组成,其开发的可互换除锈喷漆执行器具有较高的创新性,该系统节省了支架准备时间,在防腐领域具有潜在的应用价值。同时为解决人机协作喷砂过程中控制系统时间延迟和喷嘴定位问题,Jientrakul等[11]提出了一种带有Kalman滤波器的多级变化模型来降低远程喷砂控制系统的误差和信号波动,经过试验该系统可平滑输出响应信号,对不可控因素具有较好的鲁棒性。庄园等[12]针对油罐内除锈机器人避障问题,提出基于降级模糊算法的避障方法,即使在传感器失灵的情况下机器人也能实现避障,保证了除锈工作安全,为除锈机器人的避障控制提供了新的思路。国内外学者的研究虽已取得一定进展,并未注重油罐内壁具体的障碍结构,无法在油罐内进行大面积除锈,机器人的实际应用还有一定距离。

在深入分析国内外现状的基础上,现通过实地考察,基于大型油罐内部实际结构,设计一种旋转式智能喷砂除锈系统,从而提高大型油罐内壁喷砂除锈工作的自动化水平,并利用ADAMS软件对虚拟样机进行动力学仿真研究。

1 智能喷砂除锈系统方案设计

针对油罐内复杂工况,除锈工作要求系统具有较高的除锈效率和良好的动态性能。旋转式智能喷砂除锈系统以桁架轨道和特殊机械手为核心部件,配合罐外的喷砂回收装置,实现在大型油罐内进行安全、环保、稳定的除锈工作,其结构如图1所示。

1为运输小车;2为桁架轨道;3为可伸缩支撑立柱;4为特殊机械手;5为爬壁小车;6为横支杆

具体应用时用吊车将旋转式智能喷砂除锈系统各个部分送入油罐内进行组装,然后连接罐外喷砂回收管道。爬壁小车使用伺服电机驱动,搭载特殊机械手按照设定动作通过链传动沿桁架做喷砂运动,自下而上开始局部喷砂除锈工作。当特殊机械手在油罐顶部完成除锈工作后,运输小车顺时针转动一定角度,爬壁小车带动特殊机械手运动至桁架轨道底部,产生与之前并行的除锈带,如此反复运动,直到桁架轨道旋转完120°时,喷砂除锈工作结束,特殊机械手在爬壁小车的带动下返回初始位置。

大型油罐智能喷砂除锈控制系统采用分层式主从控制体系,有自动控制模式和手动控制模式,通过一个工控机对多个下位机可编程逻辑控制器(programmable logic controller,PLC)进行控制与监测。特殊机械手可以基于机器人操作系统进行远程控制,前端搭载了工业相机,能够采集除锈后的罐壁图像并传送到上位机,如图2所示,利用机器学习算法[13-14],采用深度卷积神经网络对除锈后的罐壁表面质量进行自动判别,若判别除锈质量较低,上位机自动控制特殊机械手对该区域再次进行除锈工作,直至表面质量符合要求。通过工业相机、特殊机械手、爬壁小车和运输小车的协同工作,完成喷砂过程的除锈质量监控及运动决策控制,实现除锈作业的智能化,最终提高除锈的效率和质量。

图2 智能喷砂除锈系统工作界面

2 除锈系统刚体动力学仿真

为验证大型油罐智能喷砂除锈系统的设计是否满足喷砂除锈工作的功能要求,采用虚拟样机技术对系统的机械结构进行刚体动力学仿真分析,模拟旋转式桁架结构的实际工作过程,得到实际工况下系统构件的特性曲线。

2.1 系统动力学理论模型

采用欧拉-拉格朗日的方法对系统进行建模,系统的每一个零件为一个单元,建立固接在单元上的坐标系,单元的位形可通过一个公共参考系来进行定义,采用6个笛卡尔广义坐标描述单元的位形,其中质心的3个直角坐标x、y、z确定单元的位置,连体基的3个欧拉角ψ、φ、θ确定单元的方位。

对系统单元建立广义坐标的拉格朗日运动方程及其相应的约束方程为

(1)

式(1)中:t为时间;K为系统的总动能;qj为系统的广义坐标;Φi为系统的约束方程;Fi为广义坐标上的广义力;λi为拉格朗日乘子。

将式(1)转化为矩阵形式可得

(2)

式(2)中:

系统中刚体的动能定义为

(3)

将式(3)代入式(2),合并为简洁矩阵为

(4)

(5)

2.2 刚体动力学仿真分析

在ADAMS软件中将模型导入,设置仿真环境,使用Table Editor功能批量为零件添加材料。然后对模型构件添加约束、接触力和驱动。采用冲击函数法来定义接触,它主要包括两个部分,一个是两构件由于相互切入产生的弹性力,另一个是法向力方向上相对速度产生的阻尼力,其公式为

(6)

为避免系统出现过约束现象,横支杆与轴承座之间采用基本副(点面副)来替代低副[15]。仿真过程中,在爬壁小车上施加单方向固定载荷以替代喷砂回收管线的质量,喷砂除锈系统的主要约束及驱动如表1所示。

表1 系统主要约束及驱动

通过ADAMS动力学求解器进行运动仿真,设置仿真时间为60 s,仿真步数1 000步,在仿真过程中忽略设备的安装应力以及温度应力对材料结构强度和刚度的影响,仿真过程如图3所示。

图3 虚拟样机仿真过程

由仿真过程图3可知,爬壁小车带动特殊机械手依次沿直轨道、弯轨道和斜轨道进行爬升运动,3辆运输小车分别带动3组桁架轨道绕立柱进行旋转运动,运动过程顺畅,智能喷砂除锈系统符合设计的功能要求。

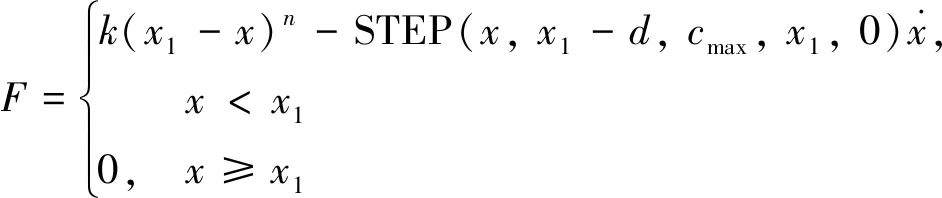

通过刚体动力学仿真得到爬壁小车前、后承重轮Z轴方向(竖直方向)受力变化如图4(a)所示,在直轨道运行时,爬壁小车前、后承重轮在Z轴方向受力很小,通过弯轨道时,由于受到离心力作用,前、后承重轮的受力方向相同,均指向弯轨道圆心。随着曲率变化,承重轮受力方向与负载方向逐渐趋于一条直线,轮组受力逐渐增大,直到运行到斜轨道时受力趋于稳定。由图4(b)爬壁小车前、后承重轮X轴方向(油罐径向方向)受力变化可知,爬壁小车工作在直轨道时,由于爬壁小车底板受到特殊机械手、电机减速器等重力产生的弯矩,在前承重轮处产生X反向的力(拉力),后承重轮处产生X正方向的力(压力),力的方向与驱动方向垂直。桁架轨道的不均匀弹性变形导致接触处的摩擦力出现非线性变化,滚动摩擦力和滑动摩擦力交替发生[16-17],局部产生加速度,速度发生扰动。当爬壁小车运行在弯轨道及斜轨道时,重力产生的弯矩减小,承重轮在X方向的力也随之减小。通过以上分析,验证了爬壁小车与桁架轨道之间的相互作用力与理论受力情况基本一致,详细分析小车承重轮受力情况,为后续强度设计提供理论依据。

图4 承重轮受力变化

为确定运输小车的运动状态,查看转弯过程,测量外侧主动轮和内侧从动轮的速度变化。由图5分析可知,运输小车的主动轮能够保持平稳匀速转动,从动轮的转速不稳定,存在上下波动,且速度变化频率较高,这是因为从动轮在油罐底面运动过程中不仅存在滚动,还存在滑动,两种运动的叠加使内侧从动轮的速度发生波动。主动轮与从动轮产生的转速差使运输小车能够绕可伸缩支撑立柱进行圆周运动。

图5 内外侧车轮转速

3 除锈系统刚柔耦合动力学仿真

在上述虚拟样机模型中,将桁架轨道作为刚体进行动力学仿真,忽略了桁架轨道运动时的变形,而在实际工作中由于桁架轨道较长而截面尺寸较小,且为铝合金材质,这可能导致桁架轨道刚度较小,在启、制动时存在晃动的情况,影响智能喷砂除锈系统工作的稳定性[18]。同时将桁架轨道作为刚体进行仿真,导致上轴承座与斜轨道搭接位置处受力情况不真实,无法进一步检验轴承的疲劳寿命和强度。为研究智能喷砂除锈系统正常工作时桁架轨道的动态特性和上轴承座受力的真实情况,将桁架轨道进行柔性化处理后再进行动力学仿真。

为提高分析精度,采用有限元软件HyperMesh生成柔性体的MNF文件[19]。智能喷砂除锈系统由3组桁架轨道组成,每两组桁架轨道之间相隔120°,每组桁架轨道的受力、运动相同。因为桁架轨道的空间尺寸较大,生成的MNF文件中包含较多节点信息,为减少仿真时间,降低仿真复杂度,选取一组桁架轨道进行动力学仿真,如图6所示。对桁架轨道添加与刚性仿真相同的约束和载荷,为更好地模拟运输小车的启、停对桁架轨道的影响,采用STEP函数编写运输小车的驱动过程。

图6 桁架轨道柔性体模型

3.1 桁架轨道动态性能分析

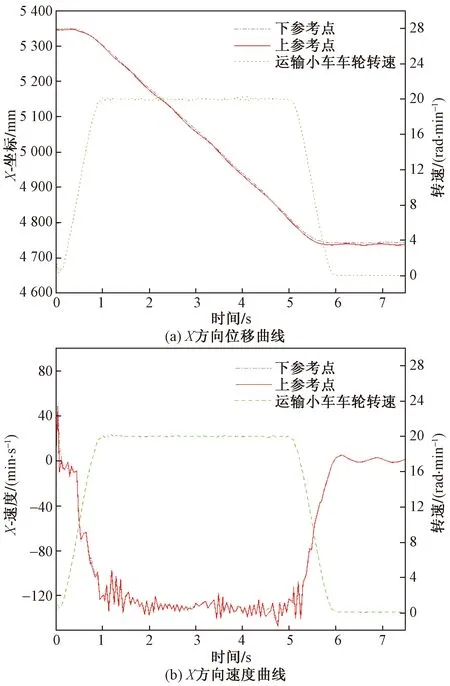

当爬壁小车分别运动到直轨道、弯轨道、斜轨道3个位置时,对桁架轨道进行动力学仿真。选择直轨道上X、Y坐标相同的最高点和最低点作为参考点,分别测量两个参考点不同方向的位移曲线和速度曲线,研究在运输小车的启、停阶段,桁架轨道的长度是否引起晃动。

爬壁小车运动到直轨道时得到两参考点X方向的位移曲线和速度曲线如图7所示。

图7 位移、速度跟随曲线

由图7可知,运输小车在启、停阶段,桁架轨道上两个参考点在X方向的位移和速度曲线几乎重合,没有明显的晃动。运动过程中,由于轨道是柔性体,直轨道最低点比最高点速度略大,测量两参考点同一时间X方向的最大位移差为8 mm,最大速度差为12 mm/s。在运动停止过程中,由于阻尼作用消耗系统能量,速度幅值逐渐衰减,两参考点位移差逐渐减小,运动停止后桁架轨道发生轻微变形。同理得出Y方向位移曲线和速度曲线图,得到Y方向的最大位移差为9 mm,最大速度差为 14.5 mm/s。经过分析,参考点之间较小的位移差和速度差不会影响旋转式桁架结构的正常工作,爬壁小车在直轨道运动时,桁架轨道整体跟随性较好,没有表现出明显的惯性特征。

对运输小车设置同样的驱动函数,观察爬壁小车运动到斜轨道时桁架轨道的运动状态。根据仿真动画和位移曲线,发现工况下桁架轨道在运动过程中没有明显的晃动。但由于系统负载重心逐步上移,导致桁架轨道的稳定性降低,上下两端的同步性降低,所以两参考点在Y方向上的位移差较大,最大值为16 mm。

爬壁小车分别运动到直轨道、弯轨道、斜轨道3个位置时,两参考点在X、Y方向的最大跟随位移差如表2所示。

表2 最大跟随位移差

由表2分析可知,随着爬壁小车沿桁架轨道向上运动,两参考点在X、Y方向上的最大跟随位移差逐渐增大。但位移差相较于桁架轨道的运动轨迹和自身尺寸较小,故可判断智能喷砂除锈系统的惯性特征不明显,动态性能良好,可以稳定可靠地进行喷砂除锈工作。

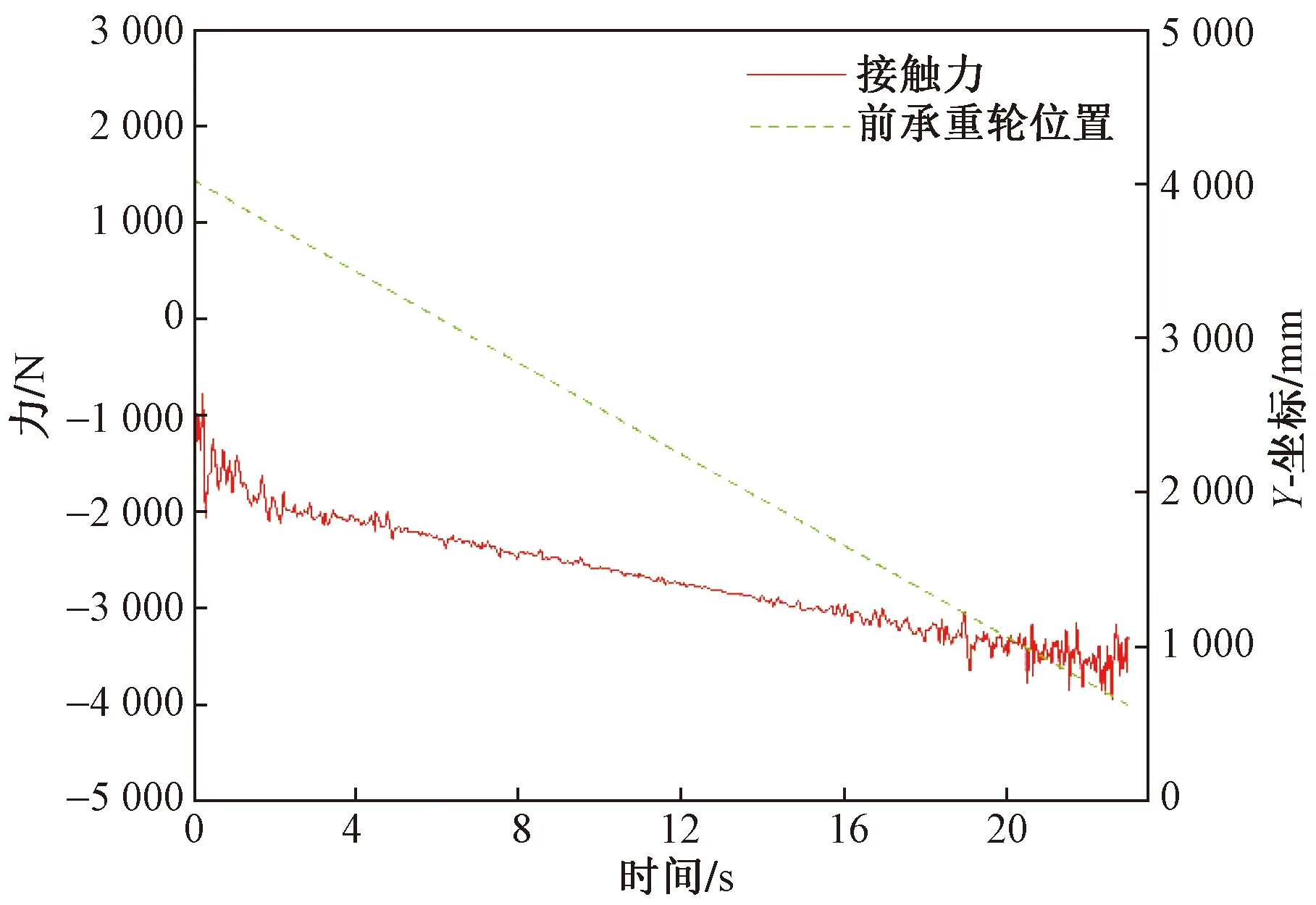

3.2 轴承受力分析

为确定上轴承工作过程中的最大受力值,进而对上轴承的疲劳寿命和强度进行校核,在斜轨道和上轴承座之间添加刚柔接触,对爬壁小车在斜轨道的工作过程进行仿真,测量上轴承座搭接处的接触力,得到上轴承座的受力曲线如图8所示。

图8 上轴承座受力过程

当爬壁小车工作在直轨道和弯轨道时,自身重量大部分通过桁架轨道传递到运输小车上,上轴承座竖直方向受力较小,当爬壁小车运动到斜轨道时,对轨道的作用力由运输小车和上轴承座共同承担,上轴承座竖直方向受力逐渐变大。由图8可知,随着爬壁小车沿斜轨道向上轴承座靠近,上轴承座受力越来越大,且与时间呈线性关系,其受力情况符合实际工作情况,测量上轴承座竖直方向的最大受力值为3 952 N,为后续对上轴承的校核工作提供了基础。

3.3 斜轨道悬垂位移分析

为了解动载情况下,斜轨道的最大悬垂位移,测量斜轨道跨中位置在竖直方向的位移变化,以确定斜轨道的变形量,得到如图9所示的位移变化图。

图9 斜轨道悬垂位移变化

由图9分析可知,爬壁小车在斜轨道上运动时,跨中位置受到载荷作用先向下移动发生弹性变形,当爬壁小车经过后,跨中位置向上移动,轨道弹性变形恢复,测得最大变形量为2.25 mm,变形量较小,不会对喷砂除锈工作产生影响。

4 结论

根据油田对大型油罐环保高效除锈设备的需求,设计了一套智能喷砂除锈系统,能够自动实现对大型油罐内壁进行安全、环保、高效的喷砂除锈作业。

(1)通过刚体动力学仿真,分析爬壁小车承重轮的受力状态,验证了所设计智能喷砂除锈系统的可行性与合理性。

(2)通过对系统进行刚柔耦合仿真,得到参考点最大跟随位移差为16 mm,相对于桁架轨道的运动轨迹和空间尺寸较小,桁架轨道正常工作时跟随性较好,惯性特征不明显,不会产生晃动。

(3)研究了上轴承座的受力和斜轨道的悬垂位移变化情况,得到上轴承座最大受力载荷为 3 952 N,为下一步轴承的校核提供了基础;斜轨道最大悬垂位移为2.25 mm,不会影响喷砂除锈工作。

经过对系统进行多体动力学分析,验证了系统结构设计满足喷砂除锈工作的功能要求和动态性能要求,为大型油罐内壁的除锈工作提供了一种切实可行的方案。