管道受横向滑坡作用破坏分析

——以中缅管道贵州晴隆段两次爆炸事故为例

江珂, 王东源, 余志峰, 黄栋

(1.中国科学院大学, 北京 100049; 2.中国科学院成都山地灾害与环境研究所, 成都 610041; 3.中国石油天然气管道工程有限公司, 廊坊 065000)

经统计,全球陆上70%石油和99%天然气资源需要依靠管道输送,可见油气管道是国民经济和国家能源安全的生命线。截止到2020年年底,中国的油气管道建设总里程已达16.5万km[1]。《中长期油气管网规划》中指出到2025年,全国油气管网规模将达到24×104km[2]。管道在选择时应首先避开易发生地质灾害的地段,但受到城市的发展、土地规划及环保等因素的影响,管道不得不走向地质条件复杂多变的山区,极易受到滑坡等地质灾害的威胁。近年来,由滑坡造成管道破坏的事故屡有发生[3-4],不仅造成了大量的人员伤亡和经济财产损失,而且产生了恶劣社会影响以及对生态环境造成严重破坏。基于滑坡滑向与管道走向的空间关系将其分为3种:横向滑坡、纵向滑坡和斜向滑坡。席莎[5]对西气东输干线甘-陕-晋段的32处管道滑坡进行统计,发现横向滑坡的数量最多且对管道危害也最为严重。因此,横向滑坡对管道的变形破坏研究受到了国内外越来越多学者的关注。

管道受到滑坡作用时,土体与管道发生相互作用,同时受到管道内压、温度荷载、地面附加荷载等共同作用,是一个多因素耦合的复杂过程。理论解析、物理试验、数值模拟是目前研究管土相互作用3种基本方法。理论解析模型通常基于弹性地基梁,将管道视为大挠度梁,管周土体视为弹性地基,然后再借助于静力学推导出管道的内力以及位移方程。近年来有多名学者[6-9]对基于不同方法对解析解进行了改进,给出了一些特定工况下管道受力和变形的解析算法。物理试验能够直观反映管道受力变形破坏演变的形式,仅有少数学者[10-13]利用相似模型试验的方法,开展了不同条件下的滑坡管道受力变形规律研究。理论解析由于其假设条件和过程简化过多,针对复杂问题并不适用;原型试验耗费大量人力物力,模型试验采用的相似理论常常产生畸变影响试验结果。近年来,随着计算机软件及硬件技术的发展,一些学者[14-18]利用数值模拟方法对不同条件下的滑坡管道相互作用进行了研究,取得了大量的成果。因此,利用数值模拟的方法开展滑坡作用下的埋地管道力学响应特征研究,无疑是一种行之有效的方法。

因此,现以中缅天然气管道贵州晴隆段2017年和2018年两次滑坡断管事故为例,通过实地调查事故现场的数据资料,结合地质环境条件,提取地质力学模型并运用有限元实体单元模型进行反演分析,再与现场的调查结果对比,探究事故发生的原因。研究结果将对管线工程的初期选线、施工建造以及后期运行维护有一定的指导意义。

1 滑坡区基本特征

1.1 地质环境

中缅天然气管道2010年动工,2013年10月建成投产,干线全长1 726.8 km,其中与中缅原油管道并行1 101.2 km,全线管径1 016 mm,设计压力10 MPa,输送能力100亿m3/年。贵州晴隆县沙子镇位于黔西南布依族苗族自治州的东北角,地理坐标:东经 105°01′~105°25′,北纬 25°33′~26°11′。区内主要河流为北盘江左岸支流西泌河,水资源较为富集。该地区地形受北盘江及其支流的强烈切割,属于深切割侵蚀低中山地貌,地势西南高、东北低,地形起伏较大,具有“山高坡陡谷深”的特点。地质构造以旋扭构造型式为主,兼有北西、北东和北北东向构造,普安山字形和黔西南涡轮构造占据其大部分地区。区域位于六盘水裂谷带,管道通过附近有 NE向晴隆断裂和NW向咸宁-水城断裂南东段交汇。沿线地层主要有第四系全新统(Qh)覆盖层,局部地段基岩出露,沿线基岩主要有三叠系中统关岭组(T2g)、三叠系下统永宁镇组(T1yn)、飞仙关组(T1f)。该区属温凉湿润的高原亚热带季风气候区,多年平均降雨量为1 505.1 mm。沿线岩土对钢质管道的视电阻率值为112~198 Ω·m,腐蚀性微弱。两次管线失效事故发生地(小寨村滑坡和蒋坝营滑坡)均位于晴隆县的沙子镇,两次事故地点之间距离为1.2 km,且两次事故相隔时间仅为1年,如图1所示。

图1 事故发生地示意图

1.2 滑坡基本特征及成因机制

小寨村滑坡位于贵州晴隆县沙子镇小寨村,沙子—兴仁公路路段右侧,地理坐标:东经105°08′36.7″,北纬 25°47′29.2″。滑坡前缘高程1 380 m,后缘高程1 400 m,相对高差约20 m,主滑方向约为80°,坡度为30°~40°,平均坡度35°,呈上缓下陡形态。滑坡长40 m,平均宽度约40 m,厚度4~8 m,体积约为9.6×103m3,规模属于小型滑坡,如图2所示。滑体呈不规则半椭圆形,圈椅轮廓明显。坡体为三叠系近水平薄至中厚层状细砂岩,覆盖层为碎石土较薄。后期由于修建公路,在坡面上堆积了大量杂填土,进而导致滑坡发生。

蒋坝营滑坡位于贵州晴隆县沙子镇三合村蒋坝营的北部,地理坐标:东经 105°08′9.4″,北纬 25°47′3.3″。滑坡前缘高程1 238 m,后缘高程1 290 m,相对高差约52 m,主滑方向为300°,坡度位于5°~40°,后缘较为平缓平均坡度5°~8°,前缘坡度约为40°,滑坡区地势呈北西低南东、东高。滑坡长280 m,平均宽度约50 m,厚度5~13 m,体积约为14.6×104m3,规模属于中型滑坡,如图3所示。坡体表面发育拉张裂缝,走向258°,裂缝断续延伸长约123 m,下挫0.35~0.62 m,裂缝张开0.01~0.56 m。在蠕变体西侧发育一条张裂缝,走向 315°,裂缝宽 0.01 ~0.06 m,断续延伸长约20 m,无明显下挫[19]。坡体为三叠系近水平层状细砂岩,覆盖层为粉质黏土。在该处由于建设工程进行场地平整时,坡体上进行大量的填土施工,降低了坡体的稳定性,引发滑坡。

图3 蒋坝营滑坡示意图

2 有限元模型的建立

2.1 管土相互作用模型

目前,管土相互作用模型主要以土弹簧模型和非线性接触模型为主。其中,土弹簧模型是将管道的轴向、水平横向、垂直方向上的管土之间的作用关系简化为3个土弹簧,应用起来较为简便[20]。其弊端在于不能很好地模拟土体与管线之间接触的非线性问题,同时也不能很好地模拟土与管线间的非线性摩擦。非线性接触模型又称实体接触模型,该模型可以充分考虑管道与管周土的实际接触状态,模拟土体与管线之间非线性摩擦问题。其实现方法为在ABAQUS软件分别建立管道和土体的实体模型并建立表面集,再通过相互作用模块中的接触对算法定义管-土接触对,指定主从面和接触属性。为了保证接触效果,需将刚度较大的材料表面即管道表面设为主控面,而将刚度较小的材料表面即土体表面设为从属面。ABAQUS软件中含有多种接触属性,为了简化管道与土体之间的复杂力学行为,考虑管土之间的法向作用和切向作用。法向作用考虑实际管土相互运动中的接触和分离设置为“硬接触”,即当两个接触的构件之间压力为零或负值时,视为接触分离,约束消失无法传递法向压力;法向作用考虑管土表面之间的相对运动和摩擦,设置“罚摩擦”模式,需输入与管土表面材料相关的摩擦因数,可由规范中查询建议取值。

2.2 管道本构模型

油气管道管材为钢铁,管材本构模型主要有线弹性模型、理想弹塑性模型、双线性或三折线弹塑性模型以及R-O(Ramberg-Osgood)模型。对于X80型钢,其应力应变曲线中无明显屈服平台,通常选用R-O模型。该模型在弹性阶段与塑性阶段过渡时不会出现突变点,可以较好地对管道的弹塑性行为进行描述,因此在进行模拟计算时有着更好的效果,被广泛运用于高刚级、大口径钢管管土相互作用分析中。R-O模型应力应变关系式为

(1)

式(1)中:ε为应变;σ为应力;E为管道的弹性模量;α和r均为R-O模型参数;σs为屈服强度。中缅天然气管道晴隆段的管道均选用X80型钢,其力学参数以及R-O模型参数见表1。晴隆段管道外径1 016 mm,壁厚12.8 mm,设计内压为10 MPa,运行内压为8 MPa。

表1 钢管力学参数

2.3 岩土体本构模型

土体材料相较于管材较为复杂,表现为各向异性以及非均质性,在较高应力水平下土体为非线性,不可视为线弹性体。目前,M-C(Mohr-Coulomb)弹塑性模型被广泛应用于岩土工程中,当土体最大剪应力超出土体的极限抗剪强度时,土体就会发生破坏。M-C 模型设置需要黏聚力、内摩擦角、膨胀角等多个参数,岩土体力学参数见表2。

表2 岩土体力学参数

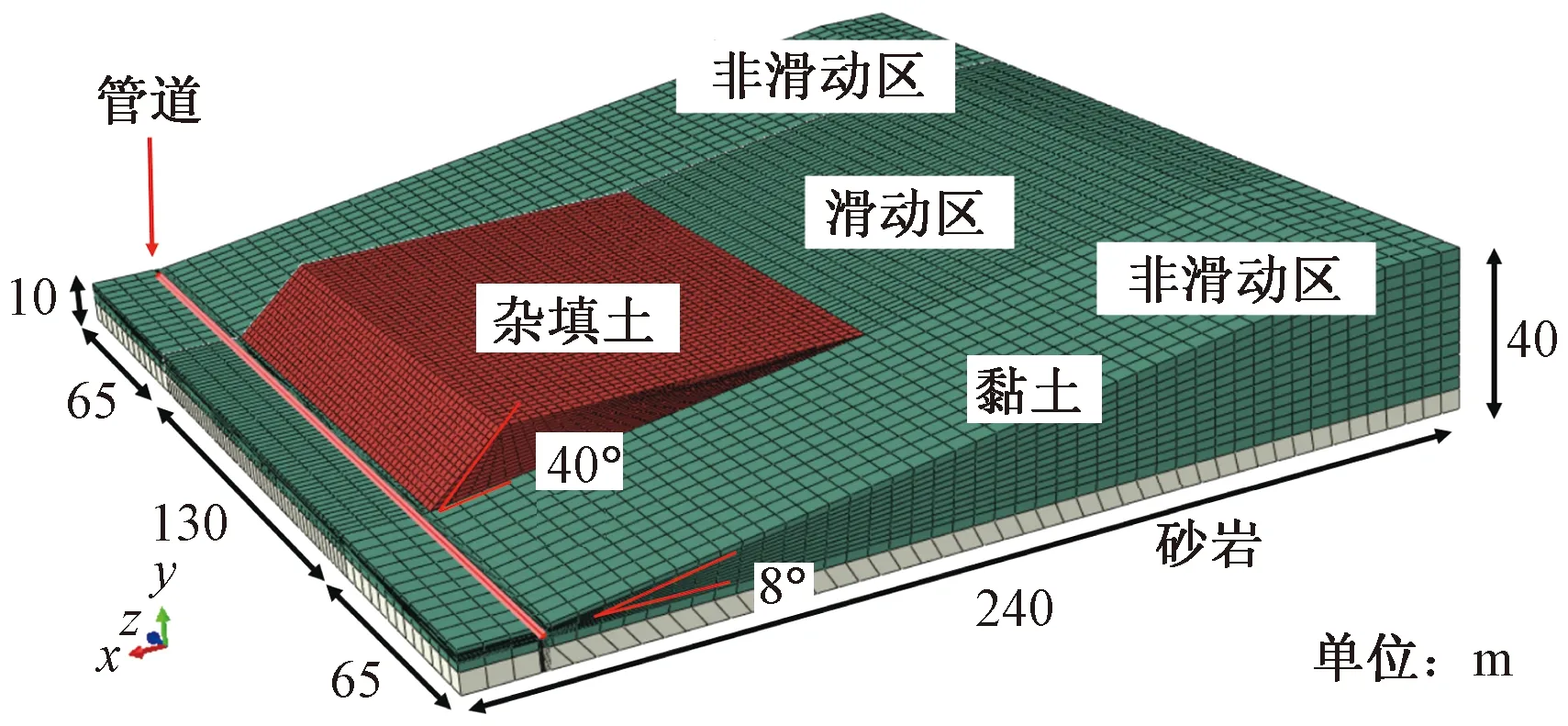

2.4 数值模型

依据现场调查数据,对小寨村滑坡和蒋坝营滑坡分别建立如图4和图5所示的数值模型。两次滑坡的数值模型除了坡体的尺寸和材料以及与管道的空间关系不同,在软件中的建立方式均相同。其中,管道与岩土体采用C3D8R(八结点六面体单元)建立实体接触模型,对管道钢材采用Ramberg-Osgood本构模型,对岩土体材料采用Mohr-Coulomb弹塑性模型进行计算。对网格进行划分时,将与管道接触的部分土体网格进行加密以提高计算精确度,同时保持接触部分的土体和管道表面网格数量相等以避免在计算变形过程中发生穿透现象导致计算发生网格畸变。

图4 小寨村滑坡数值模型

图5 蒋坝营滑坡数值模型

为了模拟非滑动区管道的约束和土体支撑作用,管道两端设置为轴向约束;坡体底部基岩设置为完全固定约束,坡体左右的两断面约束Z方向上的水平位移,坡体前后两个断面约束X方向上的水平位移;整个模型施加9.8 m/s2的重力荷载,同时对管道内壁施加8 MPa压强以模拟正常运行状态的工作内压。对小寨村滑坡的滑动区杂填土坡顶施加10 cm竖向位移,模拟施工导致的沉降;对蒋坝营滑坡的杂填土部分考虑实际堆填过程进行分批次施加重力。暂不考虑温度变化对管道造成的影响,也不考虑管道的接口问题将管道视为连续结构,主要分析滑坡变形对管道的影响。

3 管道强度校核

管道在运行中会受到复杂的荷载情况,产生轴向应力、环向应力以及径向应力,即处于三向应力状态。首先需要对管道进行应力屈服分析,常用的屈服条件采用最大形状改变比能理论,也称为第四强度理论即von Mise屈服准则。该准则认为材料的单位体积形状改变的弹性形变能超过一定值时视为材料发生屈服,其计算公式为

(2)

式(2)中:σ1、σ2和σ3分别为第一、第二和第三主应力;σ为von Mises应力。

对于埋地管道直管段的许用应力,规范中有以下相关说明。根据《输气管道工程设计规范》(GB 50251—2015) 5.1.1第二条规定管道埋地直管段的轴向应力与环向应力组合的当量应力不应小于管道最小屈服强度的90%,对X80即L555钢级最小屈服强度取值为555 MPa,因此线路管道的许用应力[σ]=500 MPa。

同时根据《输油管道工程设计规范》(GB 50253—2014) 5.2.1输油管道直管段的许用应力的规定可知,线路管道的许用应力[σ]计算公式为

[σ]=Kφσs

(3)

式(3)中:K为设计系数,根据所在地区分类属于人口稠密区,取值为0.6;φ为焊缝系数,取值为1.0;σs为管道最低屈服强度,对X80即L555钢级取值为555 MPa。则管道许用应力[σ]=333 MPa。

4 模拟结果分析

4.1 小寨村滑坡

图6给出了计算结束后小寨村滑坡和管道位移云图。图6(a)显示,坡面上由于后期堆积大量杂填土,发生沉降并引发坡体整体侧滑,最大位移位于坡肩其数值约为3.49 m。管道位移云图如图6(b)所示,管道整体呈现正态分布形态,非滑坡区内管道受滑坡影响小变形挠度少,滑坡区内的管道越靠近中部挠度变形越大,最大值约为1.5 m。

图6 小寨村滑坡和管道位移云图

小寨村滑坡管道Mises应力云图如图7所示,整个管道中部应力较大,并且在滑坡边界处管道上有两个应力集中区,最大Mises应力达到585 MPa,超出了管道所能承受的许用应力。3个方向上的应力中轴向应力最大,轴向应力沿管道轴线方向分布如图8所示,轴向应力集中在管道的中间和滑坡边界区域,在管道的背滑侧跨中位置轴向应力最大值达到587 MPa,超出了管道所能承受的许用应力,因此导致管道在跨中处附近产生脆性断裂,如图6(b)所示。

图7 管道Mises应力云图

图8 管道轴向应力曲线

4.2 蒋坝营滑坡

图9给出了蒋坝营滑坡坡体和管道位移云图。如图9(a)所示,斜坡整体发生蠕变,坡体的最大位移发生在堆积土体的坡肩处位移约为2.3 m。如图9(b)所示,滑坡区中的管道长130 m,在滑坡的推力作用下管道呈马鞍状近正态式分布形态,滑坡将管道整体推动,滑坡跨中处管道发生整体变形,滑坡区边界处管道发生错动,管道的变形量最大值出现在跨中为1.92 m,与事故中所测得的管道最大垂向偏移1.8 m接近,也与静力学计算结果[21]最大挠度1.715 m较为接近。

图9 蒋坝营滑坡和管道位移云图

蒋坝营滑坡管道Mises应力云图如图10所示,管道在滑坡边界处存在应力集中区,最大Mises应力已达到589 MPa,位于左边界处,大大超出了规范中的许用应力,故边界区域内的管道处于危险状态。轴向拉应力分布如图11所示,管道的轴向应力在滑坡边界处达到最大值为592 MPa,这个值超出了管道所能承受的许用应力。由于管道在滑坡中两端的边界有所差异,一端处于土-岩边界,另外一端处于土-土边界,土-土边界上管道受到的弯矩较小一些,故在土-岩边界处即左边界更容易发生破坏,如图9(b)所示。

图10 管道Mises应力云图

图11 管道轴向应力曲线

4.3 事故反演结果分析

2017年7月2日9:50左右,中缅管道贵州晴隆段沙子镇小寨村管道发生断裂燃爆事故,造成8人死亡,35人受伤,事故现场如图12所示。

图12 小寨村事故现场

小寨村滑坡坡体表面覆盖层为碎石土,覆盖层下方为三叠系近水平薄至中厚层状细砂岩。中缅管线敷设在斜坡坡脚,管道建成后,管道上方斜坡中部拓宽改造公路,在管道上方公路边坡堆积大量杂填土,且没有做任何护坡处理,如图12(a)所示。拓宽改造工程增加了坡体的覆盖层厚度和斜坡坡度,导致自然斜坡的稳定性下降。堆积的杂填土较为疏松,随着施工的进行,这部分土体发生沉降变形,挤密原有土体。经过连续的降雨,整个坡体土体容重增加且抗剪强度降低,导致斜坡失稳,引发边坡下陷侧滑,挤断输气管道并导致天然气泄漏引发燃烧爆炸。由模拟结果可知,当斜坡施加10 cm竖向位移后,滑坡管道在跨中处的Mises应力最大达到585 MPa,同时管道在此处的位移也将达到了1.5 m,超出了管道所能承受的许用应力,因此滑坡管道在跨中处发生破坏,如图12(b)所示。实际上若存在管体缺陷,特别是环焊缝缺陷对轴向应力较为敏感,斜坡上很小竖向位移都将导致管道断裂失效,引发了燃烧爆炸事故。

2018年6月10日23:15,中缅管道贵州晴隆段沙子镇三合村蒋坝营处管道发生泄漏并引发燃爆,事故造成1人死亡、23人受伤,直接经济损失人民币2 145万元,事故现场如图13所示。

图13 蒋坝营事故现场

蒋坝营滑坡坡体坡度较缓,平均坡度约为8°,管道从其前缘穿过。坡体基岩为细砂岩,覆盖层较厚为粉质黏土,土质肥沃被开垦为梯田。后期由于修建异地安置房工程,在滑坡后缘管道的南西侧和北东侧堆积大量杂填土。使滑坡前缘形成了一个坡度大约40°、高10 m左右的高陡边坡,如图5所示。填土过程中,仅进行了简单处理未进行分层压实、修建排渠道等工作,导致填土堵塞了坡体上原有的排水沟。超高的堆土加之连续降雨产生的超高孔隙水压力,导致斜坡发生变形破坏,对管道产生推动挤压。由模拟结果可知,管道整体发生弯曲变形,在跨中最大位移达到了1.92 m。在坡体左侧边界处管道敷设于砂岩之中,大大限制了管道的变形能力,轴向应力高达592 MPa,超出了管道所能承受的许用应力,因此管道在坡体左侧边界处发生破坏,如图13所示。在此应力值下,由于管体或环焊缝处的缺陷影响,管道发生了沿环焊缝的脆性断裂,随后大量天然气泄漏并与空气形成爆炸性混合物,引发了燃烧爆炸事故。

5 结论

(1)基于有限元实体接触模型,对两次滑坡断管事故进行模拟反演,并与实际调查结果进行对比发现,滑坡管道变形挠度呈中间大两端小的近正态分布形态,且滑坡管道跨中和边界处Mises应力较大,超出规范中的许用应力,容易在此处发生破坏。

(2)计算和强度校核结果表明,当管道斜坡上方堆积大量积土时,管道受到挤压作用,产生轴向应力大于许用应力,加之管体母材或环焊缝可能存在缺陷,斜坡较小的位移变化也会使管道沿环焊缝处出现脆性断裂。

(3)两次断管事故案例表明,中缅管道贵州晴隆段沙子镇土体表层第四系残坡积层和二叠系上统龙潭组松软地层较为发育,为滑坡发生提供了有利的物质条件。同时管道运行期,由于场地平整和修建公路、堆积弃渣等人类工程活动改变了原始斜坡地质环境条件,触发滑坡的产生,并导致管道断裂失效,引发了燃烧爆炸事故。

(4)后期工程活动须避免扰动管道周围的坡体,施工前应对坡体稳定性和管道强度进行校核,并加以防护防止类似事故产生。