碱激发煤矸石矿渣结合料配合比设计优化

高蒙成,王长柏,肖 伟,吴剑扬,刘晨旭

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

煤矸石是一种煤矿开挖的伴生矿物,总体呈灰黑色,主要组成矿物含有铁、钙、铝、硅等元素,有机质含有氮、氧、碳、硫、氢等元素[1]。长期的煤炭采集工作导致煤矸石大量积累,衍生出许多煤矸石山。这不仅占用大量的土地资源[2],若不加以利用,还会造成水体、土壤、大气污染[3]。因此,探索煤矸石因地制宜、废物利用是环境保护者和科研工作者们的热门课题[4],对于煤炭行业绿色循环发展也具有重大意义[5]。

碱激发材料是使用碱溶液与硅铝钙质或者硅铝质固体废物混合制备的粘结材料[6-7],是目前可以替代普通波兰特水泥比较好的一种胶凝材料[8-9],具有良好耐久性,低环境影响的特点[10]。煤矸石和矿渣都可以利用碱激发生产胶凝材料[11-12],煤矸石的活性钙含量低,而矿渣含有占比很高的氧化钙,二者结合能使煤矸石基地质聚合物强度明显提高[13]。

在道路建设领域,众多科研工作者对煤矸石的路用性展开研究。闫广宇[14]采用选择性破碎分选工艺制备煤矸石集料,研究了配合比、稳定类型对煤矸石集料路面基层材料的抗击碎性能、力学性能的影响规律。孙磊[15]通过一系列的不排水三轴循环加载试验,探索了煤矸石路基填料在单向三轴循环加载下的轴向累积应变随着循环次数的增加近似呈两阶段增长模式。煤矸石在道路基层建设中用料占比很大[16],而在设计这种大掺量碱激发矿物结合料配合比设计时,需要考虑碱当量、骨料率、水胶比等变量,实验变量有多种不同取值,会造成实验工作量大的结果。利用正交试验可以很好地解决这个问题,正交试验的优点在于它的代表性比较强,以及通过较少的实验组合数就可以对各变量的重要程度进行评估[17-18]。

本次研究使用正交试验法对碱激发煤矸石矿渣结合料配合比进行优化,在此次实验中,以结合料的抗压强度和孔隙率作为测试指标,利用直观分析各个变量对测试指标的影响,并且利用极差和方差分析方法对配合比设计中的各个变量进行研究[19]。

1 实验研究

1.1 原材料

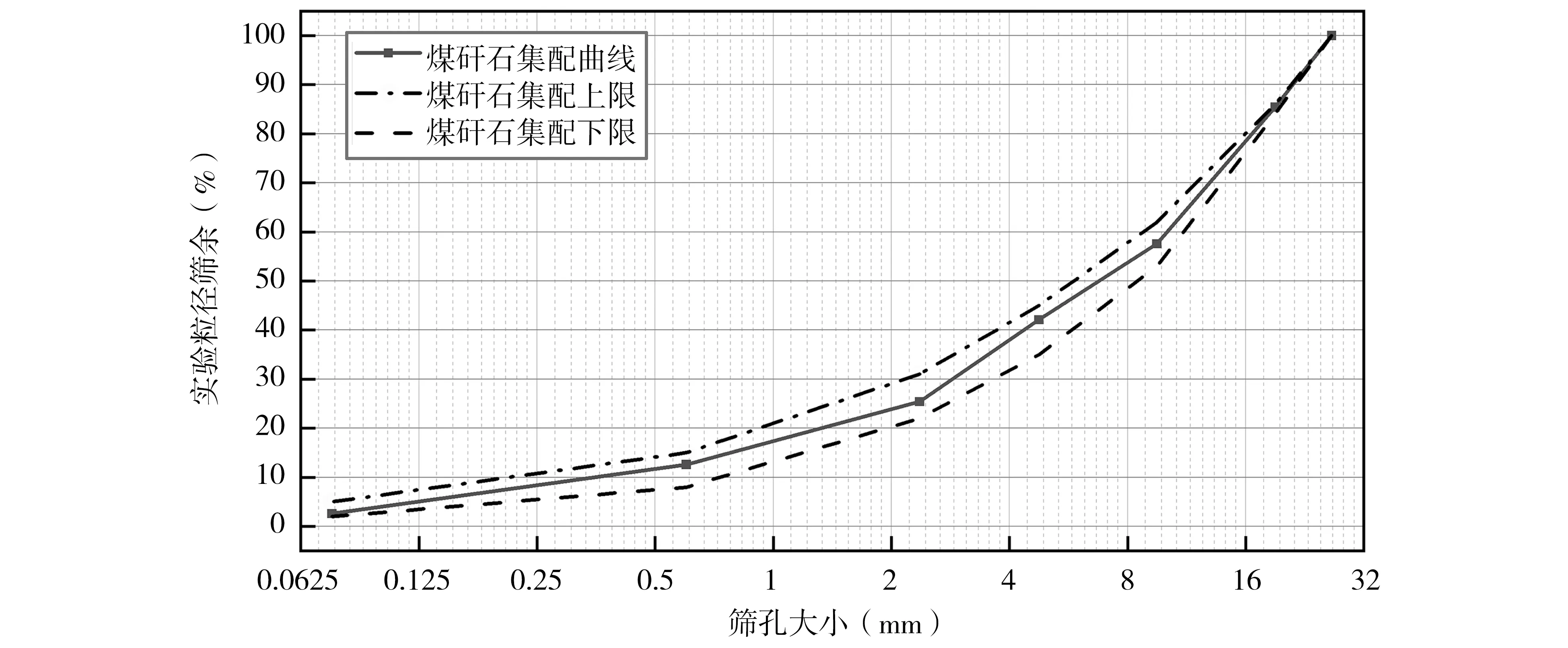

无机结合料试块原材料有煤矸石、矿渣、碱激发剂、城市自来水。煤矸石选自淮南张集矿,表观密度为2.49g/cm3,堆积密度为1.31g/cm3,压碎值为18.8%,吸水率为4.07%,骨料级配见图1,满足JTG/TF20-2015公路路面基层施工技术细则[20]的要求。

图1 煤矸石的级配曲线

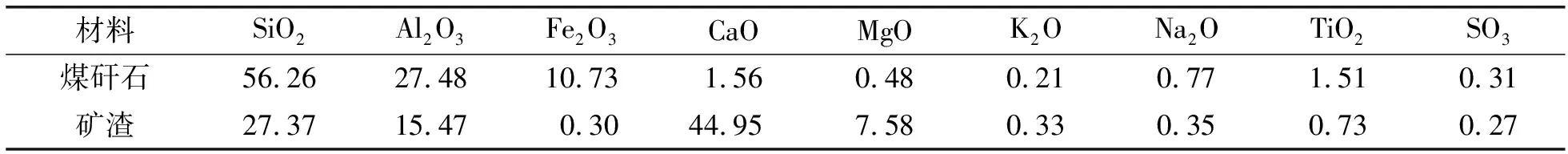

采用日本理学ZSX PRIMUS II X射线荧光光谱分析仪(XRF),对淮南张集矿煤矸石和矿渣的矿物组成进行探究(如表1所示)。淮南张集矿煤矸石主要由云母、石英和方解石组成,且元素主要以SiO2和Al2O3为主。矿渣的主要成分为玻璃相硅酸铝,由SiO2、Al2O3和Fe2O3组成。选用碱激发剂为纯片状NaOH。

表1 煤矸石和矿渣的化学成分表 %

1.2 实验设计

在实验研究中,改变一个因素而保持其他因素不变是很常见的。然而,采用这种方法将需要大量的实验工作来优化碱矿渣煤矸石结合料的混合设计。为了节省进行实验的成本和时间,采用正交试验来确定结合料的最佳配合比,以最大化结合料强度,正交实验分析过程如下。

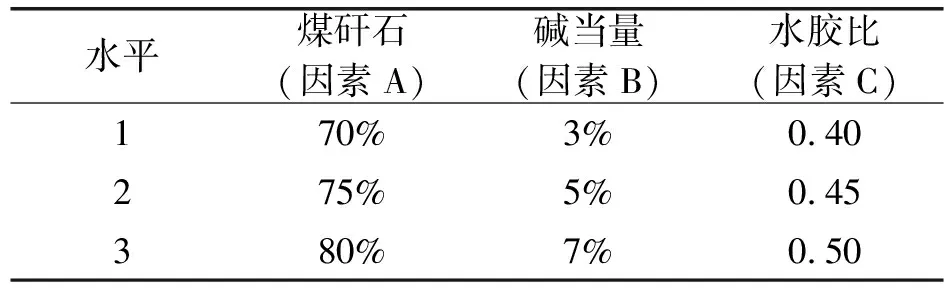

选取合适的控制因子和水平,构建正交试验组。根据初步实验工作[21],确定了影响强度的三个主要因素:骨料率、碱当量(Na2O,wt%)和水胶比。每个因子选取3个水平:骨料率为70%、75%和80%;碱当量为3%、5%、7%;水胶比为0.4、0.45、0.5,由此设计了正交试验各因素水平取值表(如表2所示)。

表2 正交试验各因素水平取值表

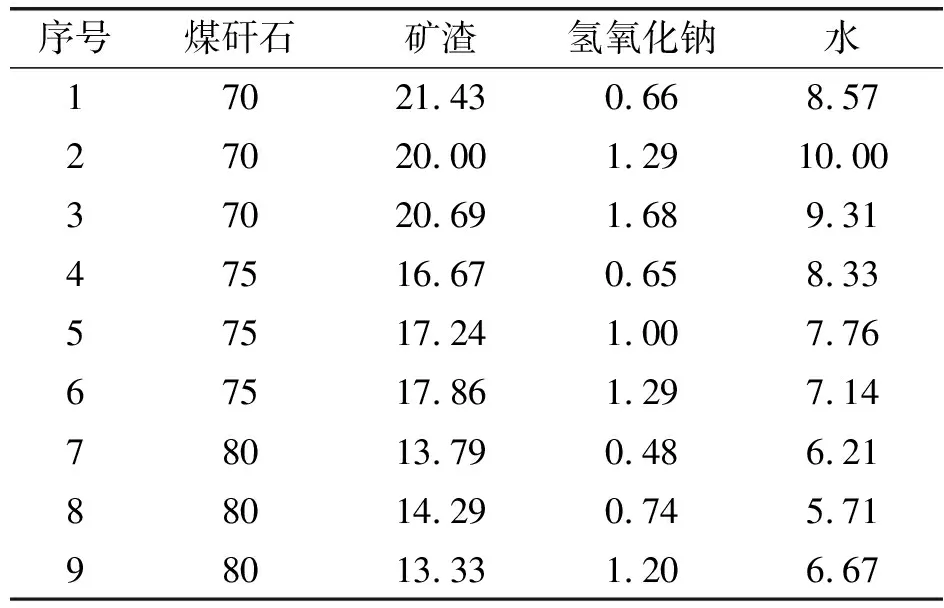

(1)在本实验设计中,每个水平组合出现在相同的重复,并且添加了空白列,共四因素三水平,故选取L9(34)正交实验表(如表3所示)。

表3 正交试验配合比表

(2)进行极差分析,评估各控制因素的显著性水平,确定各因素的最优水平。

(3)对结果进行方差分析,分析评价各因素的影响显著性。通过方差分析,确定了碱激发煤矸石矿渣结合料配合比的最佳设计方案。

1.3 试样制备与性能测定

按照实验组配合比拌制结合料,试模的直径×高=Φ150mm×150mm试块,在室温下养护1d后拆模,一天之内的养护需要在试块表面加一次薄膜,然后在相对湿度95%、(20±2)℃的标准养护室养护至规定龄期。

混凝土抗压强度由长春机械院2000kN抗压性能试验机测定,加荷速度为0.5mm/min,每个试验组需要测量3天、7天、28天的抗压强度,每组试块都有6个平行试样,取平均值为测试结果。

根据ASTMC20,测定煤矸石道路稳定材料的孔隙率。

2 实验分析

2.1 实验数据初步分析

依据正交试验方案进行试验,并对各试验组3个龄期的强度以及28d的孔隙率分别进行测试并收集。从实验结果(见表4)来看,对于3天、7天、28天的试块来说,第2组的抗压强度最高,为9.93MPa、20.42MPa、22.01MPa。对应的各因素取值:骨料率70%,碱当量5%,水胶比0.5。第2组试块的孔隙率最低,为6.27%。

表4 正交实验测试结果

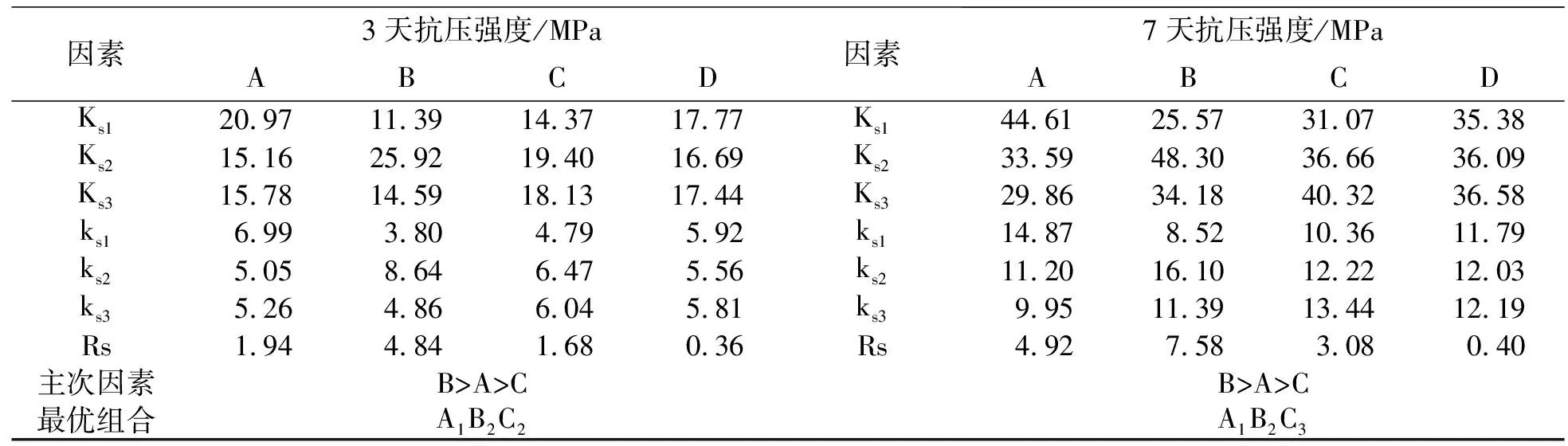

通过实验,收集了各龄期抗压强度和孔隙率并建立正交试验表(见表5和表6)。表5中的Ks1、Ks2、Ks3分别为1、2、3级某因子条件下的抗压强度之和,ks1、ks2、ks3分别为Ks1、Ks2、Ks3对应的抗压强度均值。表6中的Kp1、Kp2、Kp3分别为1、2、3级某因子条件下的孔隙率之和,kp1、kp2、kp3分别为Kp1、Kp2、Kp3对应的孔隙率的均值。由正交试验表的性质可知,ksi的大小表示各试验组的配合比因素的第i个水平对抗压强度的有利程度。

表5 正交试验表1

表6 正交试验表2

2.2 各因素对实验结果的影响

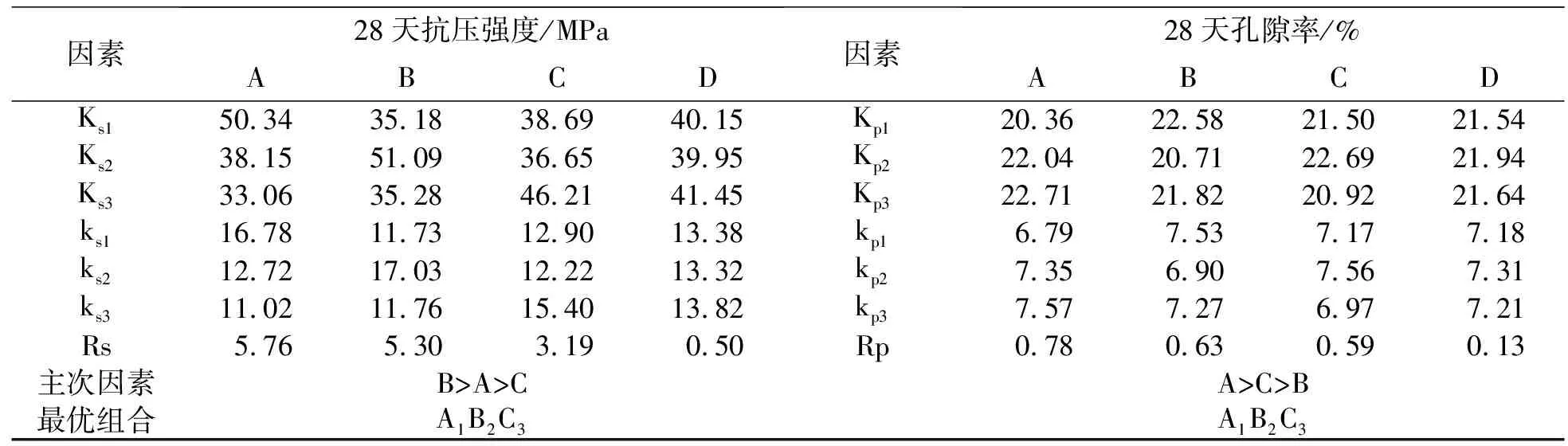

将各个因素的最大ksi值找出,便可以得到对混凝土强度最有利的水平取值组合。同理找出孔隙率最小kpi值,并且绘制了ksi和kpi的变化趋势图(见图2和图3)。

图2 实验因素对试块平均无侧限抗压强度的影响

图3 实验因素与对28天试块平均孔隙率的影响

(1)骨料率的影响(因素A)

如图2所示,高骨料率会降低试块的平均无侧限抗压强度,70%的骨料率是抗压强度的最佳取值。较高的骨料率会导致单位煤矸石混合的NaOH减少,降低煤矸石水化速率,胶凝体含量减少。同时,在图3中可以看出,由于骨料率增加,使得混合料的孔隙率也增大,28天平均孔隙率从6.79%提高到7.58%也证实了这一点。

(2)碱当量的影响(因素B)

在图2中可以看出,碱当量从3%提高到5%,平均无侧限抗压强度也相应提高。但是,碱当量从5%提高到7%,平均无侧限抗压强度降低,合理的的碱度会生成合适的钙矾石晶体,对缝隙起到充填作用,增加试件的密实度和抗压强度,但过高的碱含量生成的钙矾石会阻碍凝胶的产生[13]。同时,在图3中可以看出,孔隙率随着碱当量的提高,有先减后增的趋势。因此,5%的碱当量对应最高的平均无侧限抗压强度和最低的孔隙率。

(3)水胶比(因素C)

在图2中可以看出,3天的平均无侧限抗压强度随着水胶比增大先升后降,7天的平均无侧限抗压强度随着水胶比增大而增大,28天的平均无侧限抗压强度随着水胶比增大先降后升。

在图3中,孔隙率随着水胶比的提高,先增后减。因此,0.5的水胶比对应的平均无侧限抗压强度为最佳水平。

2.3 极差分析

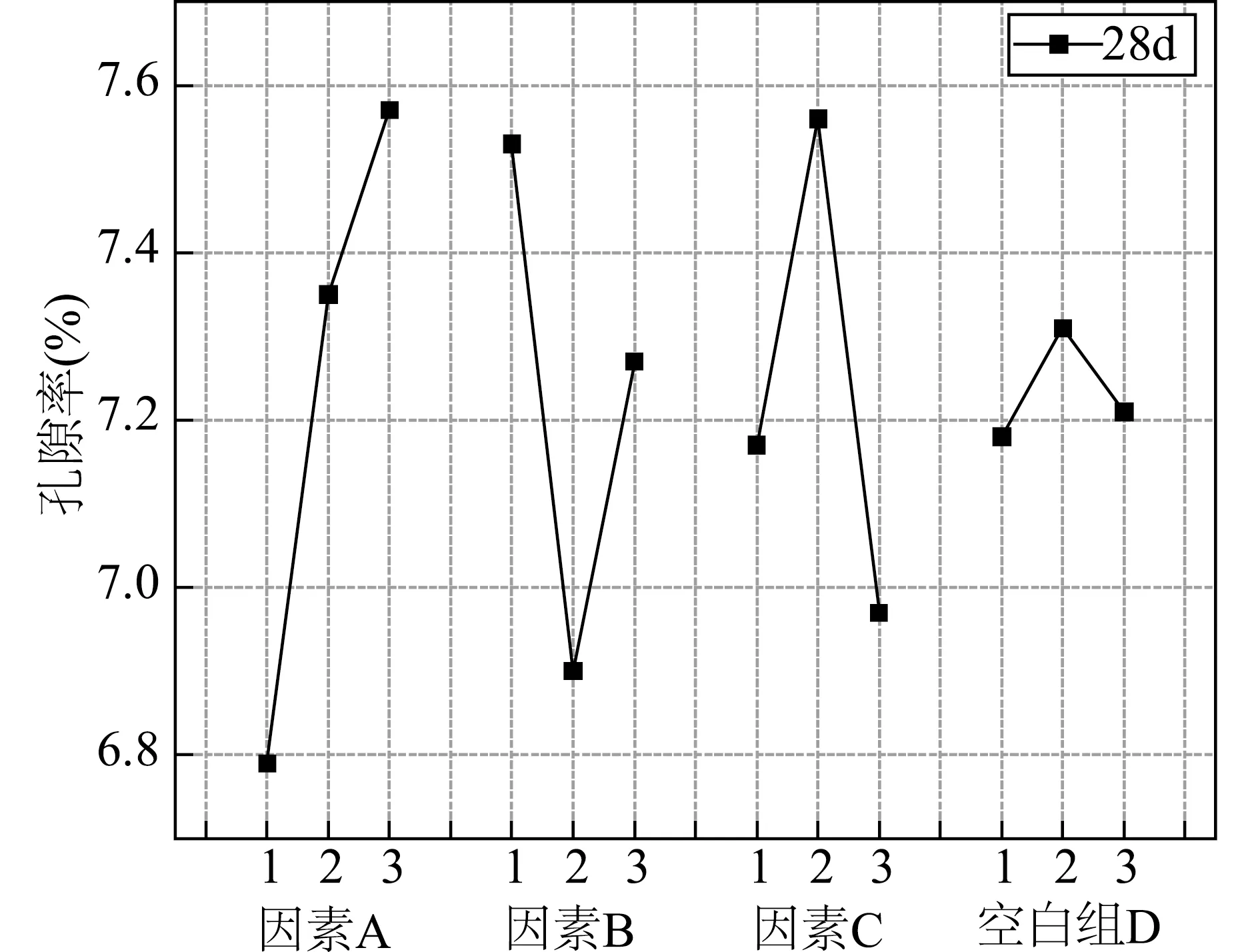

极差Ri描述了因素在水平变化时,实验指标变化的幅度,Ri越大,指标变化的幅度越大,说明该因素对实验结果影响程度越大,因此也越重要。极差分析可以定性评价不同因素对结合料抗压强度的显著性。表5和表6列出了各因素的Rs和Rp计算结果,图4为不同龄期时的各因素的极差值比较。根据极差分析的特性,当空白列的极差值相对比较大时,说明实验因素可能存在交互作用。而在本次试验中空白列的极差值保持在相对较低水平,说明了在选取的因素没有交互作用。

图4 各因素在不同龄期的极差值

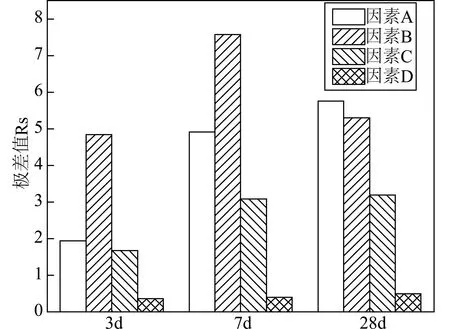

从正交试验表中提取极差数据绘制出图4和图5。从图4可以看出,对于3天、7天龄期的极差值来说,因素B(碱当量)对应的极差值均大于另外3种,说明碱当量对3天、7天的抗压强度影响最大。因素C(水胶比)对应的极差值最小,说明水胶比对3天、7天的抗压强度影响最小。而对于28天龄期孔隙率的极差值来说,骨料率对应的最大,其次是碱当量,水胶比最小。同时,从图可以看出,骨料率对应的Rp最大,说明骨料率对28天龄期的孔隙率影响最大,水胶比对28天龄期的孔隙率影响最小。

图5 各因素对应的28天孔隙率极差值

2.4 方差分析

方差分析,指的是利用对多个样本的方差的分析,得出总体均值是否相等的判定,可以用于定量度量每种变量对控制指标的影响程度,精确地评价各因素影响的显著性。方差分析结果见表7。

从方差分析的结果来看,在3天龄期时,骨料率的F值大于F0.05(2,2)=19.00,因此在置信概率95%的区间内认为骨料率对试块抗压强度影响显著。在7天和28天龄期时,骨料率的F值大于F0.01(2,2)=99.00,因此在置信概率99%的区间内认为骨料率对试块抗压强度影响显著。

碱当量在三个龄期中F值均大于F0.01(2,2)=99.00,因此碱当量对试块抗压强度影响显著的概率为99%。

水胶比在三个龄期中F值均大于F0.05(2,2)=19.00,因此水胶比对试块抗压强度影响显著的概率为95%。

对于28天孔隙率来说,碱当量对应的F值最大,其次是骨料率对应的F值,水胶比对应的F值最小,所有因素对应的F值均大于F0.005(2,2)=199。因此在置信概率99.5%的区间内碱当量、骨料率、水胶比对试块抗压强度影响显著。

方差分析与极差分析结果一致。本次实验中,对试块的抗压强度和孔隙率影响程度从大到小依次为碱当量、骨料率、水胶比。

2.5 微观分析

为分析碱激发煤矸石矿渣结合料的微观结构,取第2组试件的7天和28天代表性试块,用乙醇浸泡终止水化,然后真空干燥,再喷上金颗粒提高试样的导电性。在15kV加速电压下,采用FlexSEM1000扫描电镜(SEM)对样品进行微观形貌观察和分析,其SEM图6所示。

图6 第2组的煤矸石矿渣结合料SEM图

可以看出,活化剂与炉渣反应生成C-A-S-H凝胶和少量钙矾石。但由于水化时间短,煤矸石与碱激发材料界面相对疏松,孔隙率较大。随着水化时间的延长,如图6所示,试样中产生大量水化产物,这些水化产物与煤矸石表面紧密附着并交织在一起,填充孔隙,使浆体与煤矸石就近胶结。由于胶结材料用量少,煤矸石与浆体界面处存在裂隙和孔隙。但随着水化时间的延长,孔隙不断被填充,促进了致密微观结构的形成。

2.6 最优配合比确定

依据正交实验结果,以试块的强度和孔隙率为优化指标,各因素均取最优水平,最优配合比组合为A1B2C3,也就是骨料率70%,碱当量5%,水胶比0.5。

3 结论

本次实验利用正交分析的方法,对碱激发煤矸石矿渣结合料在多个性能目标下探究配合比设计。同时,利用直观分析、方差分析对影响结合料性能的各因素进行趋势分析和显著性分析,得出结论如下。

(1)骨料率、碱当量和水胶比这三种因素在此次实验中没有交互作用。

(2)各因素对结合料力学性能和孔隙率影响的显著性顺序:碱当量>骨料率>水胶比。

(3)碱当量对结合料力学性能的影响主要在前期,这说明了碱激发反应对试块前期强度影响较大。骨料率对结合料力学性能的影响主要在后期,就是说骨料的整体强度对于试块的后期强度影响较大。

(4)以试块的强度和孔隙率为优化指标,各因素均取最优水平,最优配合比为骨料率70%,碱当量5%,水胶比0.5。