钢纤维煤矸石混凝土劈裂抗拉强度的宏微观分析

李九阳,陈 立,胡广朝,王振伟,郭金鹏

(1.长春工程学院 土木学院,吉林 长春 130012;2.吉林省建筑一体化集成技术科技协同创新中心,吉林 长春 130012)

煤炭生产过程中产生的煤矸石固体废弃物年产量达数亿吨,大量长期堆放的煤矸石会危害自然环境[1-2],阻碍“双碳”目标的实现,但由于煤矸石的理化性质和天然骨料相似,在可行的技术和合理的经济条件下[3-4],如何把煤矸石的骨料应用到土木工程当中是目前的研究热点。

煤矸石由于自身性能较差会影响混凝土的强度,张战波[5]等设计了煤矸石取代率为0、80%、100%的混凝土,得出由于煤矸石的弹性模量低于天然骨料,使得劈裂抗拉强度不满足规范的要求,且泊松比离散性较大。陈本沛[6]等对比分析了普通混凝土和煤矸石混凝土的破坏机理,得出普通混凝土裂缝沿着骨料边缘破坏,而煤矸石混凝土破坏时,裂缝直接贯穿煤矸石的结论。同时,也有许多学者对煤矸石混凝土的劈裂抗拉强度进行了研究,牛晓燕[7]等设计了煤矸石取代率为0、40%、80%的混凝土并研究其劈裂抗拉强度,试验表明:煤矸石混凝土的劈裂抗拉强度随取代率的增加,呈现先增加后减小的趋势,在取代率为40%时,强度最高;郝亮[8]等采用正交试验研究了不同煤矸石取代率下混凝土的劈裂抗拉强度,试验结果表明:随掺量增加,陶砂对劈裂抗拉强度影响大,而陶粒取代煤矸石后劈裂抗拉强度基本不变。此外,许多学者通过在煤矸石混凝土中掺入纤维来改善混凝土性能,Li J[9]等研究了不同制作工艺的钢纤维对混凝土力学性能的影响,试验表明剪切型钢纤维可以更好的提升混凝土的力学性能;杨秋宁[10]等对比分析聚乙烯醇纤维、聚丙烯纤维、钢纤维对煤矸石混凝土力学性能的影响,同等条件下得出钢纤维对煤矸石混凝土的性能增强最显著。

基于此,本文设计三水平(煤矸石陶粒代替粗骨料的取代率、煤矸石陶砂代替细骨料的取代率,剪切型钢纤维掺量)三因素正交试验研究钢纤维煤矸石混凝土的劈裂抗拉强度,并用扫描电镜SEM分析其微观结构,为钢纤维煤矸石混凝土的相关研究提供理论基础。

1 材料与方法

1.1 试验材料

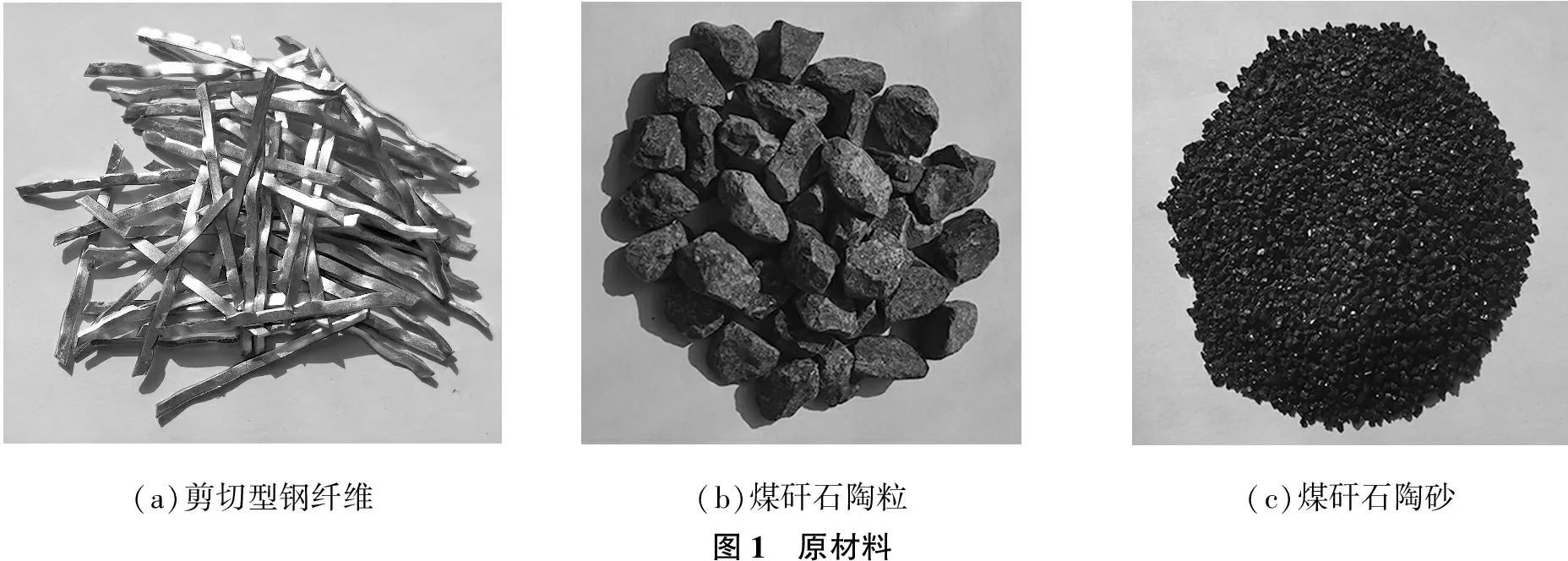

水泥为鼎鹿P.O 42.5普通硅酸盐水泥,初凝时间181min,终凝时间为266min,体积安定性合格;粗骨料为普通碎石,粒径范围为5~16mm;细骨料为天然河砂,细度模数为2.6;水为普通自来水;选用剪切型钢纤维,长度为40mm,长径比为40,抗拉强度为380~600MPa,其形状如图1(a)所示;煤矸石产品由来自朝阳华龙有限公司提供的经过二次加工的煤矸石陶粒和陶砂,外观和性质如图1(b)和图1(c)所示,其表观密度为2791kg/m3,孔隙率为17.48%,24h吸水率为6.35%。

(a)剪切型钢纤维(b)煤矸石陶粒(c)煤矸石陶砂图1 原材料

1.2 试验概况

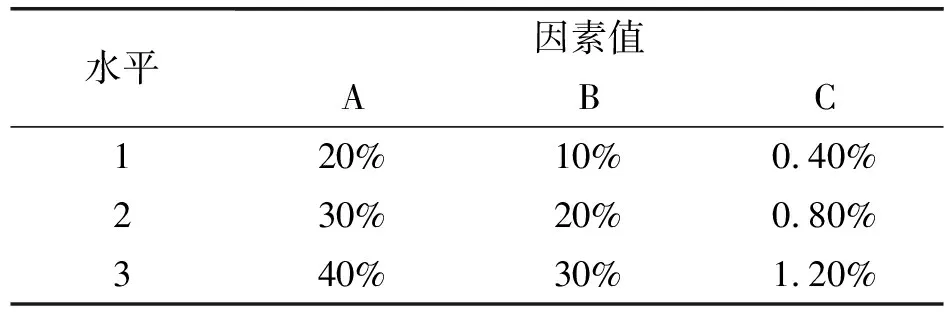

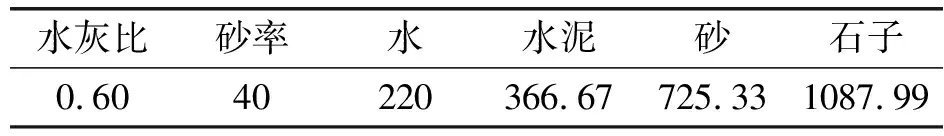

设计L9(33)正交试验方案,选取3个因素:煤矸石陶粒等质量取代粗骨料(因素A)、煤矸石陶砂等质量取代细骨料(因素B)、钢纤维掺量(因素C),每个因素对应3个水平,具体试验工况见表1。根据《钢纤维混凝土》(JG/T 472-2015)[11]和《普通混凝土配合比设计规程》(JGJ 55-2011)[12]设计了C30混凝土基准配合比,如表2所示。依据《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)[13]制备尺寸为100mm×100mm×100mm的混凝土试件,采用2000kN微机控制电液伺服液压压力试验机进行劈裂抗拉强度试验,如图2所示。

图2 劈裂抗拉强度试验图

表1 正交试验工况

表2 混凝土基准配合比设计 (kg/m3)

2 结果与分析

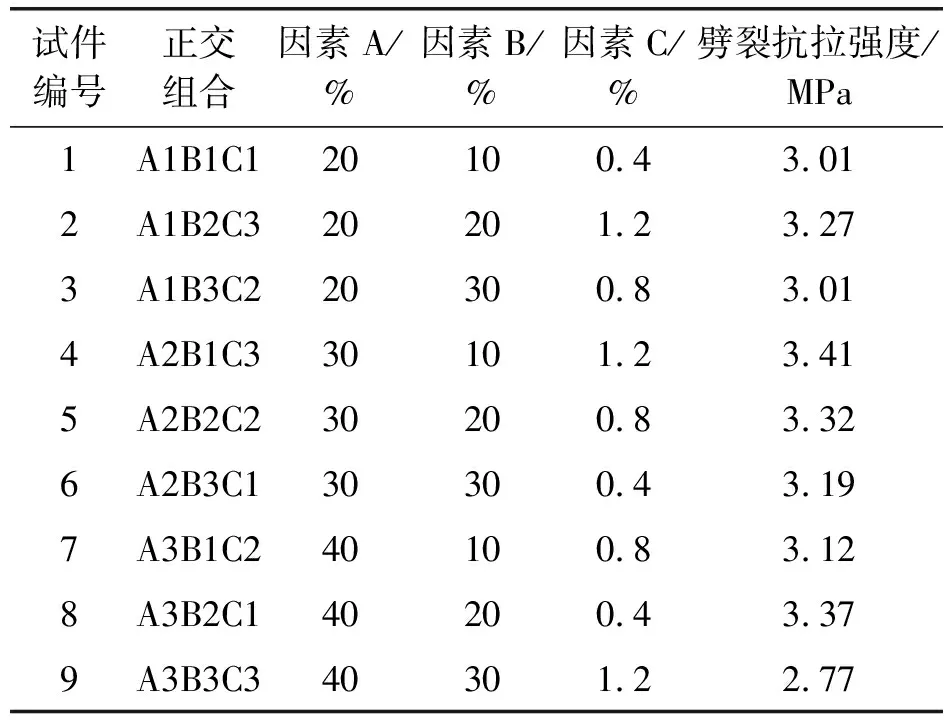

钢纤维煤矸石混凝土试件在标准条件下养护28d后,进行加载试验,根据《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)[13]计算得到的实验结果如表3所示。

表3 试验结果

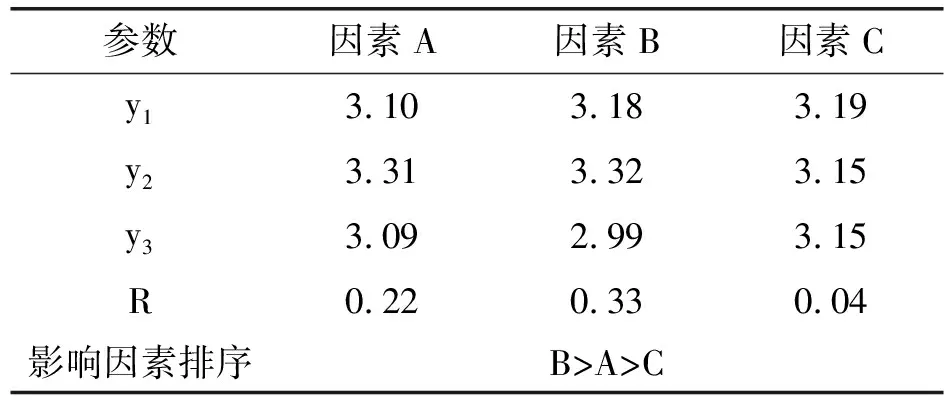

2.1 极差分析

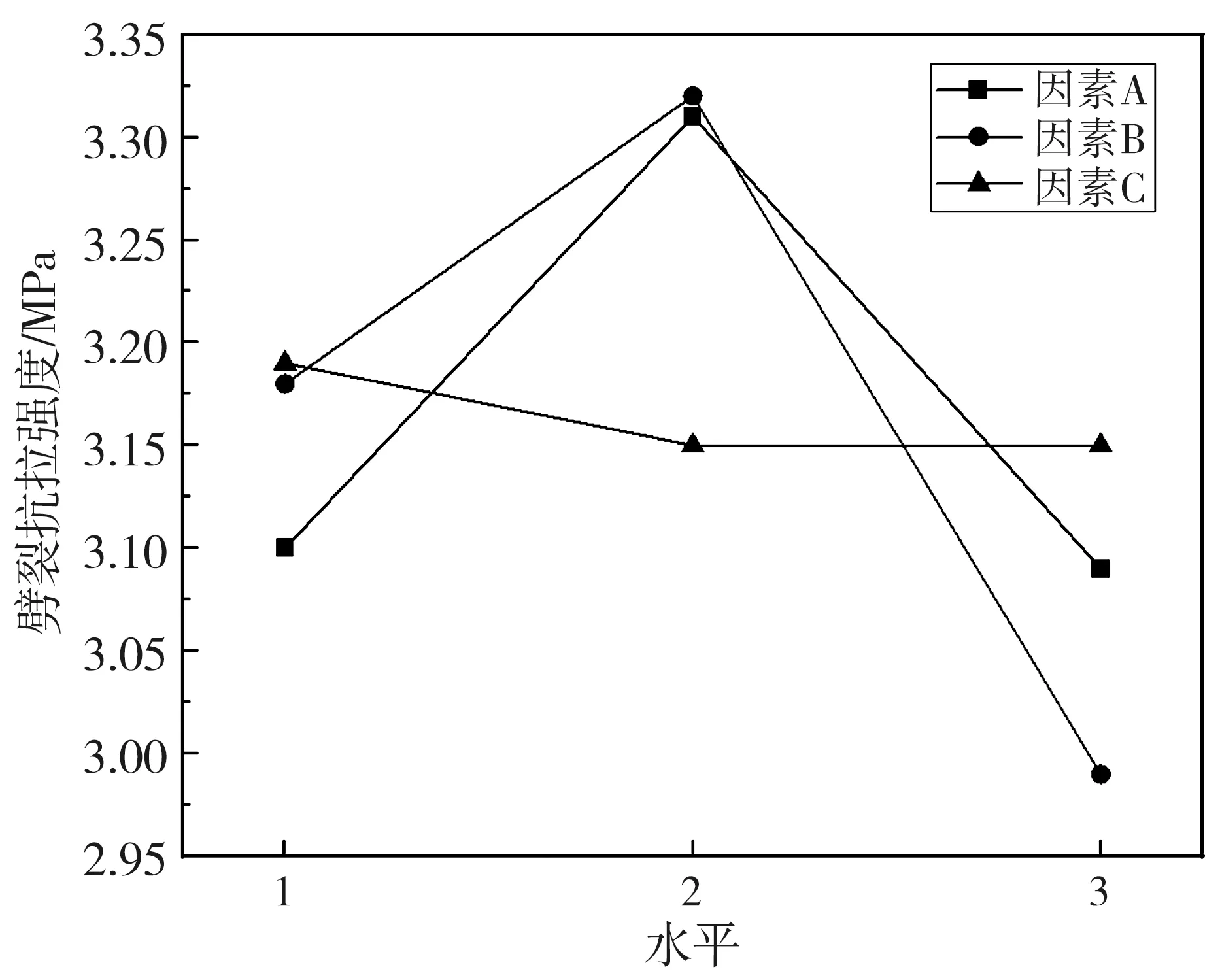

表4为煤矸石陶粒取代率、煤矸石陶砂取代率、钢纤维掺量等3个因素对混凝土劈裂抗拉强度影响的极差值,可以看出,因素A、B、C对应的极差值分别为0.22、0.33、0.04,各因素对钢纤维煤矸石混凝土的劈裂抗拉强度影响由大到小依次为B>A>C,即煤矸石陶砂取代率>煤矸石陶粒取代率>钢纤维掺量。

表4 劈裂抗拉强度的极差分析

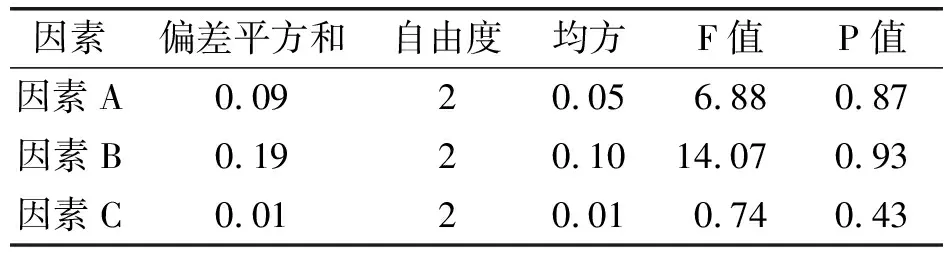

2.2 方差分析

从表5中的劈裂抗拉强度的方差分析结果可以看出,因素B的偏差平方和最大,对劈裂抗拉强度显著影响,其可信度高达93%;因素A对劈裂抗拉强度的影响程度相对较低,其显著影响的可信度为87%,而因素C的影响程度最低,即因素B>因素A>因素C,这说明钢纤维煤矸石混凝土的劈裂抗拉强度方差分析和极差分析结果相符合,正交试验结果合理。

表5 劈裂抗拉强度的方差分析

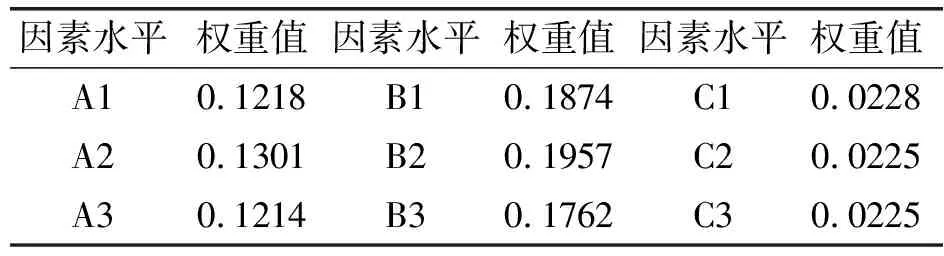

2.3 层次分析

为了得到各因素水平对钢纤维煤矸石混凝土劈裂抗拉强度的影响权重,对研究指标进行层次分析,采用层次分析计算方法[14]对表4中的极差分析结果输入MATLAB进行求解,得到的影响权重值列于表6。

表6 劈裂抗拉强度的层次分析

由表6可知,在煤矸石陶粒取代率的3个水平中,A2对混凝土劈裂抗拉强度的影响权重最大,权重值为0.1301;在煤矸石陶砂取代率的3个水平中,B2对混凝土劈裂抗拉强度影响权重最大,权重值为0.1957;在钢纤维掺量的3个水平中,C1的影响权重最大,值为0.0228。可见,组合为A2B2C1时,钢纤维煤矸石混凝土劈裂抗拉强度最好,即煤矸石陶粒取代率30%、煤矸石陶砂取代率20%、钢纤维掺量0.4%。

2.4 因素指标分析

对表4的结果进行因素指标分析,绘制成如图3所示的各因素与劈裂抗拉强度的关系曲线图。

图3 各因素与劈裂抗拉强度的关系曲线图

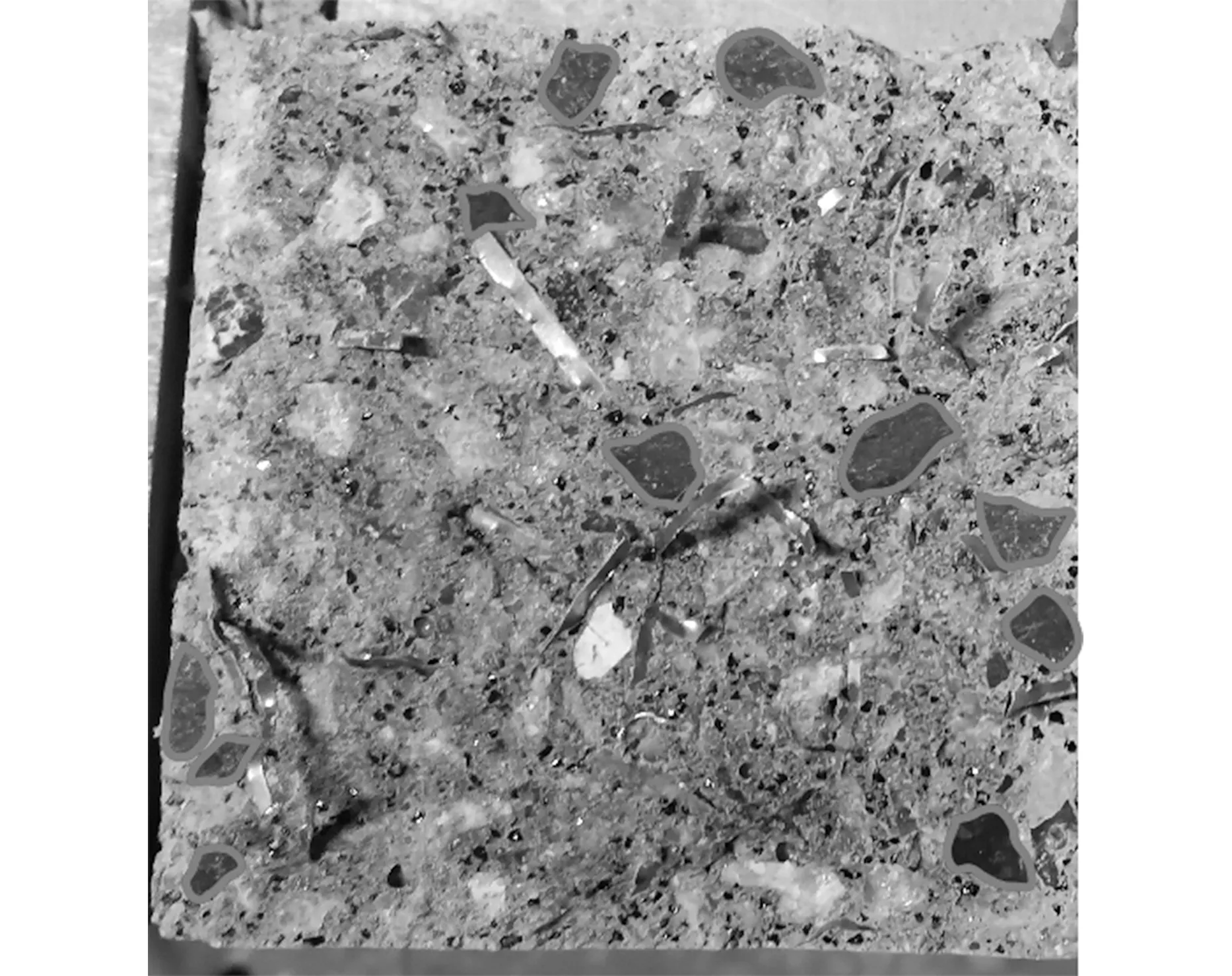

由图3可知,劈裂抗拉强度随煤矸石陶粒和煤矸石陶砂取代率的增加而呈现先上升后下降的趋势,主要原因为:煤矸石的吸水作用较强,在搅拌时充分吸水而形成内养护作用,随着掺量增加,由于煤矸石性能较差,自身出现破坏,如图4所示。

图4 煤矸石破坏截面图

由图4可知,自身性能的削弱作用大于内养护带来的促进作用,宏观上表现为劈裂抗拉强度下降。劈裂抗拉强度随钢纤维掺量增加而呈现下降趋势,主要原因为:钢纤维在混凝土基体中的锚固作用较大,裂缝扩展过程中需要消耗更多的能量来拉拔跨裂缝的钢纤维,而随着掺量增加,钢纤维易结团且使混凝土密实度下降,因此,钢纤维煤矸石混凝土劈裂抗拉强度下降。

2.5 回归分析

为进一步分析不同因素水平对钢纤维煤矸石混凝土的劈裂抗拉强度的影响,采用IBM SPSS Statistics软件对劈裂抗拉强度结果进行多元线性回归分析,假设回归方程的模型为式(1)。

y=α0+α1x1+α2x2+α3x3

(1)

式(1)中,y为劈裂抗拉强度,α0、α1、α2、α3分别为回归系数(常量)、煤矸石陶粒取代率、煤矸石陶砂取代率、钢纤维掺量。将每组试验数据代入方程,求得α的矩阵的解并带入式(1),得到回归方程为式(2)。

y=3.412-0.203x1-0.955x2-0.942x3

(2)

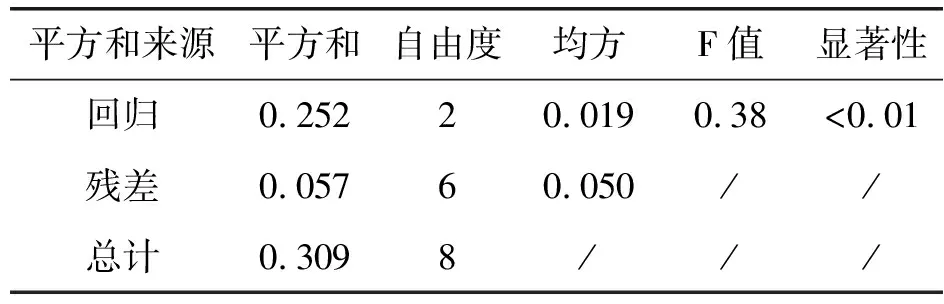

通过回归标准化残差的正态分布图可以看出,大部分试验数据密集的分布在方程周围,如图5所示。同时采用F检验法检测回归方程的显著性,如表7所示,可以看出回归平方和占总计平方和的绝大部分、且显著性<0.01,可以认为劈裂抗拉强度的多元线性回归模型合理,可以根据回归模型对一定范围内(煤矸石陶粒取代率20%~40%、煤矸石陶砂取代率10%~30%、钢纤维掺量0.4%~1.2%)的劈裂抗拉强度进行预测。

图5 标准残差的正态分布图

表7 F检验法检测结果

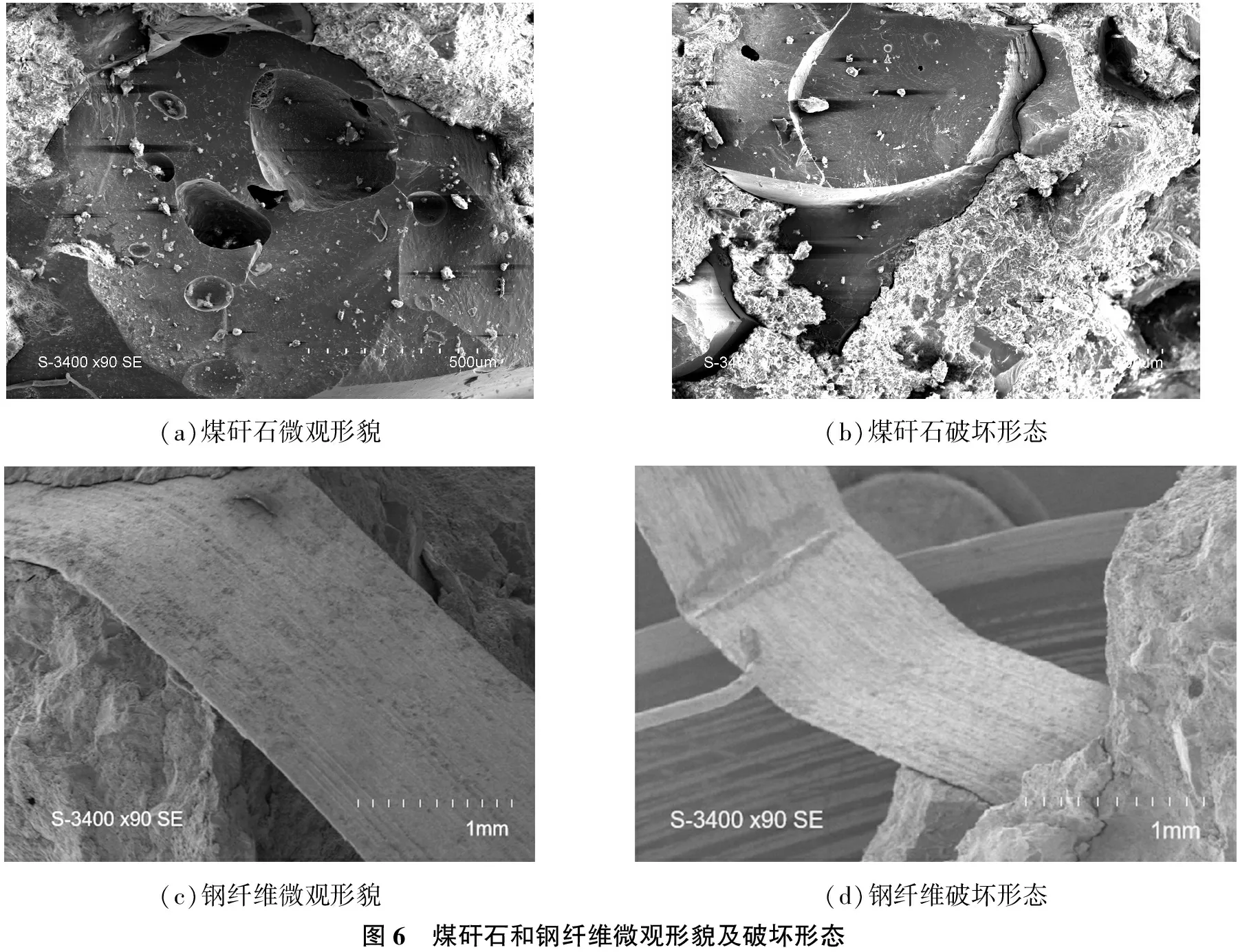

3 煤矸石和钢纤维微观形貌及增强机制

选取试验中典型混凝土试块作为样品,经等离子溅射仪进行喷金处理后,置于日立牌S-3400N型扫描电子显微镜下分析各样品的微观结构,分析其对混凝土劈裂抗拉强度的作用机理。

图6为煤矸石及钢纤维的微观形貌,分析材料本身的微观结构,可以更好的了解不同材料对混凝土的增强机制。从图6(a)可以看出煤矸石自身具有非常多的微孔洞,在承受外部荷载时,这些微孔洞开裂,相互连接形成贯通裂缝,宏观上表现为煤矸石由于自身性能较差而出现断裂使试件破坏,图6(b)可以看到煤矸石表面有很多裂缝,且煤矸石和基体交接处存在开裂现象,基体也存在许多微裂缝。从图6(c)可以看出,钢纤维表面粗糙不平,且附着有很多水化产物,钢纤维和基体粘结处出现裂缝,主要原因为:波浪型的钢纤维接触面积较大,在水化过程中需要更多的浆体包裹,导致钢纤维表面附着许多水化产物,增加了混凝土的密实度,进行劈裂抗拉试验时,需要消耗更多的能量才可以完全拉出或拔断跨越裂缝的钢纤维,如图6(d)所示,宏观上表现为钢纤维煤矸石混凝土的劈裂抗拉强度提高。

(a)煤矸石微观形貌(b)煤矸石破坏形态(c)钢纤维微观形貌(d)钢纤维破坏形态图6 煤矸石和钢纤维微观形貌及破坏形态

4 结论

通过对钢纤维煤矸石混凝土劈裂抗拉强度进行宏微观分析,得到如下结论。

(1)各因素对劈裂抗拉强度影响由大到小依次为煤矸石陶砂取代率>煤矸石陶粒取代率>钢纤维掺量。

(2)劈裂抗拉强度最高时的组合为煤矸石陶粒取代率30%、煤矸石陶砂取代率20%、钢纤维掺量0.4%。

(3)根据回归模型对一定范围内(煤矸石陶粒取代率20%~40%、煤矸石陶砂取代率10%~30%、钢纤维掺量0.4%~1.2%)的劈裂抗拉强度进行预测。

(4)煤矸石的内养护作用可以增强混凝土的性能,钢纤维可以显著增强煤矸石混凝土的劈裂抗拉性能。