烯烃氢甲酰化研究总结与应用*

杨旭石, 范曼曼, 易明武, 韩 昊, 马利群, 赖春波

(1.上海化工研究院有限公司吴泾分公司 上海 200241;2.上海煤基多联产工程技术研究中心 上海 200241;3.华东理工大学 上海 200237)

0 前言

烯烃氢甲酰化反应即羰基合成反应,以过渡金属作为催化剂的活性组分,在配体的参与下烯烃与氢气和一氧化碳进行反应,生成醛类产物,同时使碳链增长,是工业上最重要的催化反应之一[1]。 烯烃氢甲酰化产物醛是许多重要化工产品的中间体,经过进一步氢化、氧化、还原氨化等反应,生成醇、羧酸、胺、脂等下游产品,具有较高的经济价值;醛还可经羟醛缩合、缩醛等过程生成各种洗涤剂、表面活性剂或医药和香料等高附加值的精细化学品。 我国能源结构为“富煤贫油少气”,煤化工得到大力发展,使用新型的煤气化装置可降低能耗、反应过程的氧气消耗及二氧化碳的产生,增大合成气的产率,提高煤炭的利用率[2]。 烯烃氢甲酰化反应作为一种原子经济性反应,符合当今绿色可持续发展的方向。

目前,烯烃氢甲酰化主要分为以铑/三苯基膦为催化剂的第三代技术,以及以铑/双亚磷酸酯为催化剂的第四代技术。 多数文献报道第四代技术比第三代更先进(见表1),如文献[3]中提到:第四代工艺流程较短,设备数量少于Selector10 技术;对原料丙烯的要求低,更适宜高含氮量合成气原料;羰基合成反应的温度和压力降低,装置整体能耗、物耗下降;催化剂使用寿命提高,催化剂铑的用量大幅减少,当催化剂铑的价格相对较高时,第四代Selector30 技术的优势更明显;正异构体比例(以下简称正异比)从10 提高到约30,增加了调整产品结构的手段,更能适应市场需求的变化。

表1 文献报道的低压羰基合成工艺技术比较

第三代技术只能实现α-烯烃(如丙烯、1-丁烯)的转化,无法实现内烯烃(如2-丁烯)的转化,但第四代技术可以实现正丁烯(1-丁烯和2-丁烯)的转化。

上海华谊(集团)公司自2002 年起就先后与中国科学院上海有机化学研究所等多家单位开展合作,在国外第四代催化剂的基础上进一步提升技术水平。 在催化剂方面,上海华谊(集团)公司开展了有关催化剂稳定性的提高、内烯烃转化、高选择性生成异构醛等的研究;在反应工艺方面,进行了第四代催化剂用于丙烯氢甲酰化、乙烯氢甲酰化,以及高选择性生成异戊醛的动力学研究;在新型反应器方面,开发了鼓泡反应器、无搅拌强传质喷射反应器等,显著提高了反应性能。 上述研究成果为烯烃氢甲酰化成套技术的国产化、特种烯烃转化、特殊异构醛的合成提供了依据。

1 新型催化剂的研究

1.1 高稳定性催化剂

虽然第四代催化剂活性高、铑用量低,但由于双亚磷酸酯配体含有多个P—O 键,对氧气敏感,在酸性条件下会发生水解,影响催化剂的寿命。为提高催化剂的稳定性,上海华谊(集团)公司在新型催化剂开发方面开展了较多的工作。

上海华谊(集团)公司最早与中国科学院上海有机化学研究所丁奎岭院士联合发明了一种丙烯氢甲酰化催化体系和方法[4],以丙烯为反应底物、三芳基膦络合的铑金属为催化剂,在反应温度为80~120 ℃、压力为0.1 ~20 MPa 下,向反应物料中加入适当种类和数量的添加剂(如双亚磷酸酯),可以明显提高产物丁醛的正异比(>20),显著延长双亚磷酸酯配体的使用寿命,并减少了三芳基膦的用量。 与三苯基膦修饰的铑催化体系相比,铑/双亚磷酸酯催化体系的稳定性更好,明显降低了丙烯氢甲酰化工业化生产的成本,为工业化应用提供了新的催化剂技术。

传统的亚磷酸酯制备方法需除碱及氢甲酰化反应产物,或处理粗有机磷产物中的催化剂,存在成本高、维持反应温度困难、产品黏度大、氯离子含量高等问题。 发明专利“一种亚磷酸酯的制备方法”[5]中,将氯代亚磷酸酯溶解于二氯甲烷,将酚溶解于三乙胺或三乙胺与二氯甲烷的混合液,两者反应后提纯得到所需产品,不存在黏度大的问题,易于洗涤过滤,可有效除去产品中的氯离子。

发明专利“烯烃氢甲酰化催化剂”[6],可解决以膦配体为基础的铑催化剂反应活性低、产品的正异比低、催化剂稳定性差等问题。 催化剂包括含铑催化剂前体、双齿膦配体和双齿亚磷酸酯配体。 通过试验得出,在双齿膦配体、双齿亚磷酸酯配体与铑的物质的量比为1~8 ∶1 ~8 ∶1、铑质量浓度为20~200 mg/L、反应温度为100 ℃、反应压力为2 MPa 时,测得产物正异比最高为108。

发明专利“一种氢甲酰化反应液的保存方法”[7],既可长期稳定保存反应液,又可降低保存成本,在工业化方面具有较大的应用价值。

1.2 内烯烃转化催化剂

上海华谊(集团)公司针对现有第三代催化剂对内烯烃反应活性较差、第四代催化剂在转化内烯烃的过程中容易发生分级等问题开展了一系列的研究。

发明专利“烯烃氢甲酰化反应生产醛的方法”[8],在反应温度60 ~130 ℃、反应压力1.0 ~6.0 MPa 的条件下,以醛为溶剂,铑化合物、含邻甲基苯基基团的磷化合物、硬碱五价含磷氧化物、双齿亚磷酸酯组合物催化烯烃氢甲酰化合成醛,解决了目前技术中内烯烃或含侧链基团烯烃反应活性差、弱酸条件下催化剂不稳定的问题。

发明专利“在同一套生产装置上进行烯烃氢甲酰化合成醛的方法”[9],在反应温度60~130 ℃、反应压力1.0~6.0 MPa 的条件下,在催化剂切换过程中添加钌化合物,使铑化合物、膦化合物、双齿亚磷酸酯组合物催化烯烃氢甲酰化合成不同的醛类化合物。 此方法解决了现有技术在采用不同催化剂切换过程中因存在催化剂配体交叉,导致反应活性降低甚至催化剂中毒的问题。

1.3 正异比可调催化剂

目前,氢甲酰化反应产物大多以正构醛为主,选择性通常超过90%。 近年来,因使用异构醛为原料制备的下游产品的应用领域不断拓展,高选择性生成异构醛技术引起广泛关注,同时也需要开发一种配套的可稳定连续生产高比例异构醛的工艺流程。

发明专利“一种丙烯氢甲酰化反应的催化剂组合物”[10]中,该组合物组分为铑、双亚磷酸酯和单亚磷酸酯。 反应温度维持在室温~150 ℃,反应压力为0.1~20 MPa,铑质量浓度为10~100 mg/L,双亚磷酸酯配体与铑的物质的量比最优选为2 ~8 ∶1,单亚磷酸酯与铑的物质的量比为1~8 ∶1。 此催化剂组合物的优势是在维持催化剂活性的同时,能适度调节产物丁醛的正异比,并且减少双亚磷酸酯的用量,在一氧化碳与氢气的比例大于1的基础上,仍能有高的正异比和反应速率。 试验结果表明, 最终处理后的产品收率通常为70%~80%。

发明专利“连续氢甲酰化反应中调节正异比的方法”[11],公开了使用的催化剂组合物由铑化合物、单亚磷酸酯配体和双亚磷酸酯配体组成,采用的物质的量比(以铑原子数计)为1 ∶1~6 ∶0~5。使用2~4 台串联的填充有所述催化剂组合物的氢甲酰化反应器,向第一级氢甲酰化反应器中通入化学计量的一氧化碳和体积分数10%~30%的氢气。 后续还公开了烯烃氢甲酰化催化剂组合物和氢甲酰化方法及支链烯烃氢甲酰化催化剂组合物的用途和氢甲酰化方法[12-13]。

2 反应工艺的研究

反应动力学研究是小试阶段到工业化生产的必要条件。 国内对氢甲酰化动力学的研究多围绕着第三代催化剂展开,如张慧汝[14]对低碳烯烃氢甲酰化反应的研究、李想[15]对丁烯氢甲酰化合成戊醛过程的研究、张凯旋[16]对1-丁烯羰基合成戊醛动力学的试验研究,均是以铑/三苯基膦催化体系进行的基础研究。

目前有关第四代催化剂,国内的研究仍处于空白。 马利群等[17]将自主开发的双亚磷酸酯催化剂(HY-A)体系用于丙烯羰基合成制丁醛,在一定反应条件下,得到与丙烯浓度、反应温度和催化剂铑质量分数相关的动力学方程。 在丙烯模试连续反应时,采用动力学方程推算的丙烯转化率与试验实际转化率基本一致,验证了动力学方程的可靠性。

杨旭石等[18]将自主开发的低正异比氢甲酰化催化剂(HY-IH)体系用于丁烯氢甲酰化合成制戊醛,通过优化小试工艺,2-甲基丁醛选择性大于50%(正异比约为1),远高于国内现有工业装置3%~10%的水平;同时得到反应速率与丁烯浓度、反应温度和催化剂铑浓度相关的动力学方程。通过连续模试反应对小试动力学方程进行了修正,为工业化装置的设计提供了依据。

3 新型关键设备的研究

目前国内氢甲酰化反应器大多采用浆式搅拌器,虽然工艺技术成熟,但分散气液两相时需要消耗较大的搅拌功率,且重要部件机械密封、底轴承等易损坏,特别是底部轴瓦和衬套的维修,需排尽反应器内物料并置换合格后,检修人员才能进入反应器底部更换零件[19]。 上海华谊(集团)公司根据不同物系的特点,开发出无搅拌反应器,可有效解决上述问题。

马利群等[20]利用乙烯、氢气、一氧化碳在工况下均为气相,且来料压力均高于反应系统压力的特点,为乙烯氢甲酰化合成丙醛反应设计无搅拌鼓泡反应器,并系统研究了水-氮气、丙醛-氮气以及乙烯氢甲酰化反应实际工况下的气泡行为。 发现在实际反应工况下,乙烯、氢气、一氧化碳等3 种原料气同时发生反应,气泡数量逐渐变少,无明显气泡合并及大气泡出现。 通过系列假设条件,推导出气泡反应模型,并通过乙烯氢甲酰化模试连续反应进行验证,模型数据与试验数据基本吻合。 采用气泡转化率模型对总进气量为13 000 L/h(标态)的某丙醛鼓泡塔工业装置进行预测,当有效液面高度为7 000 mm 左右时,可满足工业装置转化率大于80%的设计目标,并为工业装置反应器的设计提供了依据。

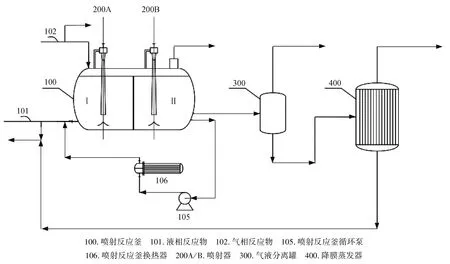

实用新型专利[21]公开了一种氢甲酰化反应装置和使用该装置的反应系统(见图1),反应系统包括:卧式反应釜及其下部的腔体出口、腔体内的分配板,将腔体出口回收的反应混合物供应给下喷自吸式喷射器喷嘴的循环管以及反应釜液体回路管道。 反应釜内部分为多个腔体,腔体上部流体相通,腔体顶部安装下喷自吸式喷射器。 下喷自吸式喷射器包括喷嘴以及与流体相连的吸气段、混合段和扩散段,吸气段与原料气流体相通并与所述腔体液相线以上部分流体相通。

图1 氢甲酰化反应系统

实用新型专利[22]公开了羰基合成喷射釜、反应系统和下喷自吸式喷射器,该喷射釜将气体原料和反应釜气相部分的循环气进行充分混合、反应并扩散,将另一部分来自气源的流体经管道送至反应釜内的气体分布器,在反应釜液中通过鼓泡与含催化剂的溶液进行接触反应。

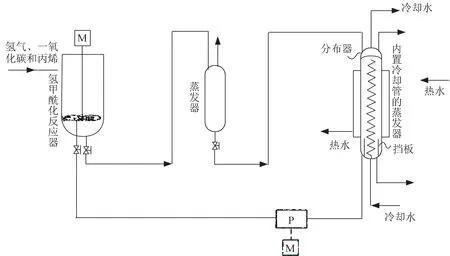

发明专利“一种分离丙烯氢甲酰化反应产生的混合丁醛与催化剂的方法”[23],利用氢甲酰化反应分离装置(见图2)中内置冷却管的蒸发器,从反应后的混合液中分离出丙烯、丙烷,气相丁醛从蒸发器排出,混合丁醛在冷却管的管壁收集,丁醛多聚物、未蒸发的丁醛、铑催化剂及含磷配体的混合液从热管壁流下并收集。此发明不需要第二蒸发器和气提塔,缩短了物料在蒸发器中的停留时间,副产物少,催化剂活性稳定。

图2 氢甲酰化反应分离装置

4 前景与展望

近年来,氢甲酰化的研究重点围绕氢甲酰化催化剂体系的优化提升、新型反应工艺的设计、高效反应器的开发以及特殊醛的合成等方面展开,已经取得了一定的研究成果,为国产技术的产业化、新产品的开发奠定了基础。 未来,将在自主技术产业化、新型催化剂的研究开发、特殊醛的合成与分离等方面进行深入研究。