新型双幅板压制滑轮及其制造技术

陈创业 朱国和

上海振华重工(集团)股份有限公司长兴分公司 上海 201913

0 引言

滑轮作为承载部件之一,广泛应用在各种起重运输机械中。在滑轮绳槽中缠绕着钢丝绳,通过卷筒的驱动将力传递到钢丝绳上,实现升降或使机构实现往复等运动,从而搬动重物,在力的传递过程中,钢丝绳与滑轮槽内壁发生相互挤压和摩擦[1,2]。随着钢丝绳的速度和载荷不断提高,如何设计实用可靠便于制造的滑轮是多年来的难题。

在解放初期,国内没有生产滑轮的专业厂,直到改革开放初期,滑轮主要仍由国外进口,之后国内厂家逐步用铸造方法生产。从技术层面看,近30 a 来滑轮技术进步明显,但始终离不开以热加工为主(铸造、锻造、热轧)的生产方式[3-5]。

传统铸造和锻造滑轮因自重较大、转动惯量大、交货周期长和成本高等缺点日益跟不上用户需要,且生产成本高、产品价格昂贵,许多用户不愿采用[6-8]。市场上常规滑轮主要为铸造滑轮或热轧滑轮,铸造滑轮采用整体实型、砂型和熔模铸造,但组织致密度差,不可避免地会存在疏松、气孔、粘砂等铸造缺陷,需要对工件进行修补,且滑轮自重大,相应的转动阻力也大[9-11]。

后来发展的热轧滑轮绳槽精度差,产品一致性不佳。热轧滑轮的幅板与轮缘由一块钢板热轧成型,只能采用单幅板结构,幅板厚度受到轮缘厚度制约无法自由调整,总体幅板厚度偏厚,热轧成型工艺导致滑轮绳槽精度差,圆周方向绳槽厚度不均匀,滑轮高速转动时产生跳动和异响,严重时产生变形。由于热轧滑轮采用轮缘整体热轧方式生产,轮缘内部的硫化物、氧化物、硅酸盐等非金属夹杂物被压成薄片状,导致滑轮材质出现分层。而分层使钢件力学性能大幅恶化,严重时会出现层间撕裂,对滑轮质量影响很大,所以,热轧滑轮轮缘精度差,使用寿命短。此外,轧制时表面氧化较严重,滑轮表面会产生脱碳,脱碳后滑轮硬度降低,耐磨性和寿命都会大幅下降。热轧过程中滑轮表面会有氧化铁皮脱落,对后续加工造成不利影响,故热轧滑轮废品率高。

近年来,国内有厂家研发了采用高分子材料制造的各种滑轮,或在钢滑轮的绳槽里贴上可更换的塑料套[12,13],但只能用于有轻量需求、工作频率不高的部位,对于承受重载的起重机(如集装箱起重机),对滑轮的质量和可靠性要求极高,则必须用钢制滑轮。

随着起重机械等行业高速、高效以及自动化、智能化的发展需要,钢丝绳运转速度高达400 ~600 m/min甚至更大,且吊运节拍很快,滑轮需要频繁起制动,对滑轮性能要求较高,主要包括:

1)自重轻 较轻的自重意味着转动阻力和转动惯量小。为减少绳槽磨损,需减轻滑轮自重以适应频繁起制动和高速运行,同时延长滑轮和钢丝绳的使用寿命;

2)承载能力好 随着钢丝绳的技术进步,同直径钢丝绳的许用承载能力比旧标号提高约15%~20%,故要求滑轮也相应提高承载能力。绳径100 mm、滑轮直径3 000 mm、承载数百吨的滑轮已在海工等工程中使用;

3)轮缘可个性化定制 轮缘参数(如绳槽角度)个性化定制以适用于不同使用场合的不同需要。

因此,研究、开发一种自重轻、承载能力好、轮缘可定制的新型滑轮是非常必要和迫切的。

1 新型双幅板压制滑轮

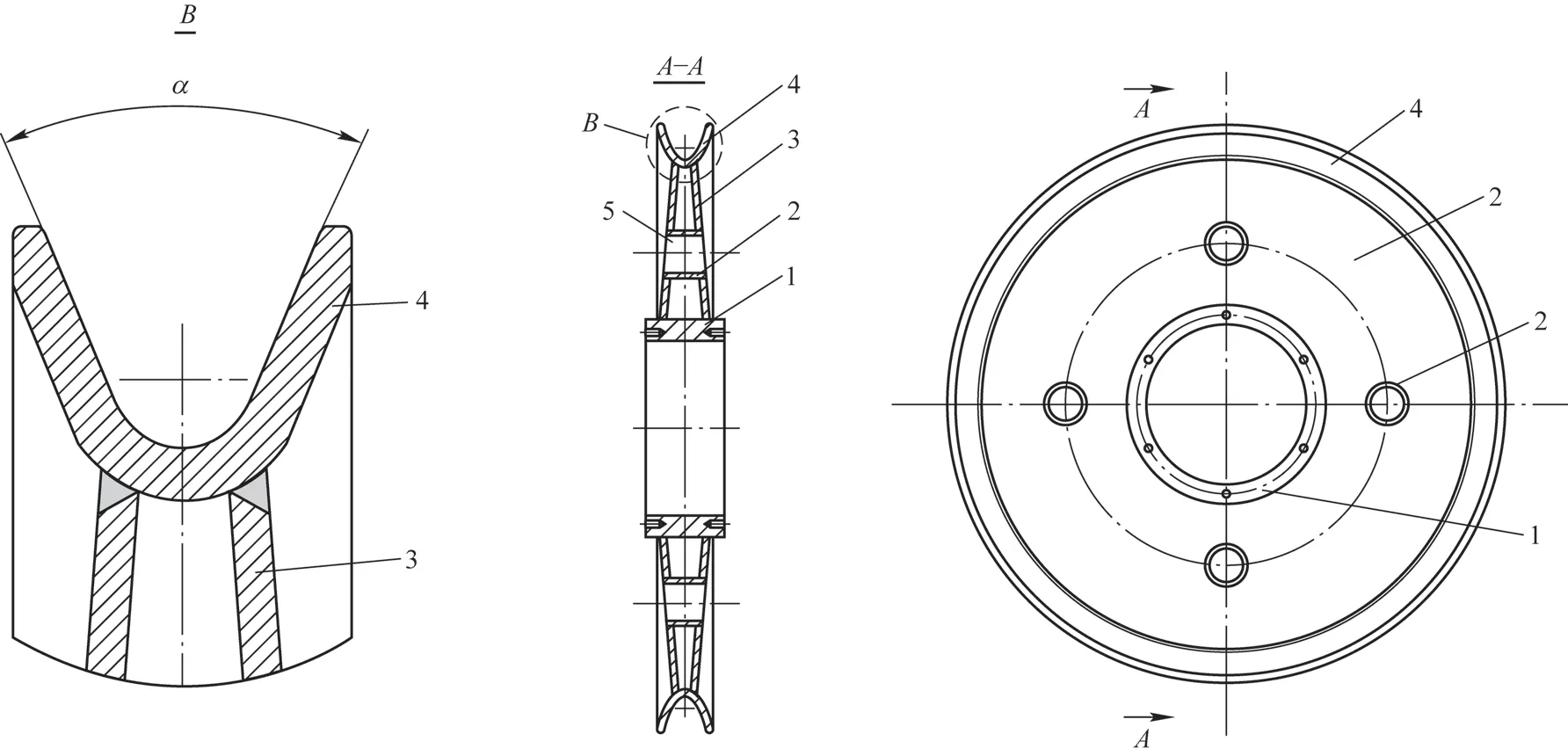

针对现有技术中存在的上述缺陷,本文提出一种钢质减重型双幅板压制滑轮及其制造方法,其具有结构设计合理、强度和刚度高、自重轻、轮槽耐磨、使用寿命长等特点,能完全替代常规的热轧滑轮。双幅板压制滑轮的结构如图1 所示,滑轮包括轮毂、连于轮毂上的幅板及连于幅板上的轮缘。轮毂采用20 钢材质钢管,设置为管状结构;幅板采用Q355 或Q345 材质钢板,共有2 块,均为空心圆环形板状,并设置为八字支撑框架结构连于轮毂上;轮缘采用35 钢材质的角钢,为U 形截面圆环状结构,轮缘外侧面连于幅板上,轮缘内侧面为绳槽;2 块幅板连于轮毂上,轮缘连于幅板上,轮毂、2 块幅板与轮缘之间构成一梯形截面。2 块幅板上均设有2 ~10 个对称的减轻孔。减轻孔内均设有支撑管,支撑管采用20 钢无缝管。

图1 双幅板压制滑轮的结构示意图

新型双幅板压制滑轮的制备包括以下步骤:制作轮毂、制作幅板、制作轮缘、焊接、检验、交付。

新型双幅板压制滑轮具有结构设计合理、强度和刚度好、自重轻、美观而简洁、轮槽耐磨使用寿命较长等特点,完全可以替代市场常规热轧滑轮,且制造更加灵活,绳槽角度等还可根据客户需要进行定制,以满足不同用户的需求。压制滑轮的轮缘采用冷加工方式成型,避免了热加工成型如铸造、锻造和热轧成型中表面氧化和脱碳问题,而表面氧化和脱碳会直接影响滑轮的表面硬度和服役寿命,且加工方式简单,制造成本低。

2 新型双幅板压制滑轮制造的具体步骤

绳槽可由1 条角钢/板材卷圆对接,或是2 条角钢/板材半圆对接后焊接成型。为简化制作工序并增加可靠性,推荐绳槽由1 条90°角钢卷圆对接后焊接制作而成。轮缘压制成型后可直接使用,为提高滑轮的耐磨性和服役寿命,轮缘还可经过表面淬火处理后使用。绳槽角度α可根据用户需要灵活定制,通过调整和选用不同的压制模具实现绳槽角度可调节,范围明显大于同规格的整体锻造滑轮、焊接滑轮和轧制滑轮。绳槽角度α常规有35°、45°或52°可供选择。2 块幅板焊接在轮毂上,轮缘焊接在幅板上,轮毂、2 块幅板与轮缘之间形成一个梯形截面。滑轮全部由钢质材料制作,轮毂为钢管,幅板为钢板,轮缘为钢板或型钢制作而成。具体材料可根据用户需要和滑轮具体服役工况选用碳素结构钢或合金结构钢。2 块幅板上可根据需要不设或设置减轻孔,减轻孔内可以根据需要不设或设置支撑管,幅板表面无需设置加强筋。幅板上设置减轻孔时,在2 块幅板上对称设置2 ~10 个减轻孔,每个减轻孔内推荐采用支撑管以提高滑轮刚度,支撑管推荐选用20 钢无缝管。双幅板压制滑轮的制备方法主要步骤有:

1)制作轮毂 选用碳素结构钢或合金结构钢钢管,按所需规格加工出滑轮的轮毂,轮毂可优选20 钢;

2)制作幅板 选用碳素结构钢或合金结构钢钢板,按所需规格加工出2 块滑轮的幅板,幅板为2 块经落料后冲压成型的圆形钢板,幅板采用Q355 钢板,幅板上可根据需要设置减轻孔,减轻孔内部可增加支撑管,支撑管5 选用20 钢无缝管;

3)制作轮缘 选用碳素结构钢或合金结构钢角钢或板材,绳槽由角钢或板材折弯后,由1 条卷圆对接或2 条卷圆对接后焊接成型,轮缘优选35 号角钢制作,绳槽角度α可根据用户需要灵活定制,通过调整和选用不同的压制模具实现,绳槽角度α常规有35°、45°、52°可选;

4)焊接 将2 块幅板设置呈梯形支撑框架结构,其大口端焊接在轮毂上,将轮缘焊接在2 块幅板小口端,2 块幅板与轮毂、轮缘之间构成梯形截面;

5)检验、交付 对经步骤1)~步骤4)完成的滑轮进行喷砂、表面喷漆,之后进行打码、激光刻印防伪标志和序列号,再经检验(探伤检验、涂装检验)合格后,即可发货。

步骤4)中焊接成型的滑轮可直接使用,还可经表面淬火处理,滑轮经表面中频率感应淬火后使用,淬火后进行低温消应力处理,使滑轮绳槽的表面硬度可达HB280 ~HB330,淬硬层深度≥2 mm,2 mm 处深处硬度≥HB250。探伤检验方式选用超声+磁粉探伤。主体结构焊接完工的双腹板压制滑轮实物如图2 所示。装配涂装完工的双腹板压制滑轮如图3 所示。

图2 主体结构焊接完工的双腹板压制滑轮

图3 装配涂装完工的双腹板压制滑轮

制作完成后的滑轮质量显著轻于同规格的整体锻造滑轮、焊接滑轮和热轧滑轮,减重比例为10%~45%。底径810 mm 的压制滑轮实测质量为111 kg,底径810 mm 的整体锻造滑轮质量为200 kg;底径810 mm 的焊接滑轮质量为153 kg,底径810 mm 的热轧滑轮质量为124 kg,按照减重比例折算,底径810 mm 的热轧滑轮比同规格整体锻造滑轮减重约45%,比同规格焊接滑轮减重约27%,比同规格热轧滑轮减重约10%。该新型滑轮已获批国家专利授权。

3 结语

双幅板压制滑轮应用范围宽广,适用于港口码头的起重装备(如岸边集装箱起重机、抓斗卸船机、轮胎式集装箱起重机、门式起重机、抓斗和集装箱吊具附件等)、大型浮式起重机、船舶工程起重机、石油钻机平台起重机、工厂矿区的各类起重机、水利(水闸)起重装备、工程履带起重机等,有良好的实用性和市场前景。使用该技术制造的滑轮已在多个项目中得到应用和验证,截至目前无不良反馈,取得了良好的经济效益和社会效益。展望未来,新型双幅板压制滑轮发展前景良好,市场前景广阔。