石灰石—石膏湿法烟气脱硫自动控制研究

张志耀,王晓炜

(太原锅炉集团有限公司, 山西 太原 030000)

石灰石—石膏湿法烟气脱硫目前已有几十年的发展历史, 工艺技术已非常成熟, 其脱硫剂采用来源广泛、 价格较低、 脱硫效率较高的石灰石。 该工艺是中小型热电厂应用最广泛、 效率最高的脱硫技术, 特点有: 造价合理, 运行周期长, 可利用率高, 脱硫剂耗量少, 运行费用少, 观察、 监视及维护简单, 运行人员数量少, 运行人员和设备安全,装置的服务寿命长等特点。 脱硫装置可适应在机组最小和最大负荷量之间运行, 受负荷波动的影响较小。 不需要另外的和非常规的操作或准备, 装置能以冷态、 热态两种启动方式投入运行。 装置能在最小和最大污染物浓度值之间运行, 排放污染物不超出保证的排放值。 系统可在吸收剂浓度发生变化时进行调节, 保证系统的稳定性。 传统的石灰石—石膏湿法烟气脱硫在运行过程中, 大部分为运行人员人工操作, 自动化程度不高。 本文就脱硫工艺进行深入研究, 梳理系统、 设备、 仪表运行逻辑, 制定行之有效的控制策略, 并对现场控制系统进行二次编程组态调试, 实现了石灰石—石膏湿法烟气脱硫的自动运行。

1 石灰石—石膏湿法烟气脱硫系统组成

系统组成: 烟风系统、 吸收塔系统, 脱硫剂制备与输送系统、 工艺水系统、 压缩空气系统、 石膏脱水系统、 疏放系统、 电气控制系统等。

2 石灰石—石膏湿法烟气脱硫控制策略

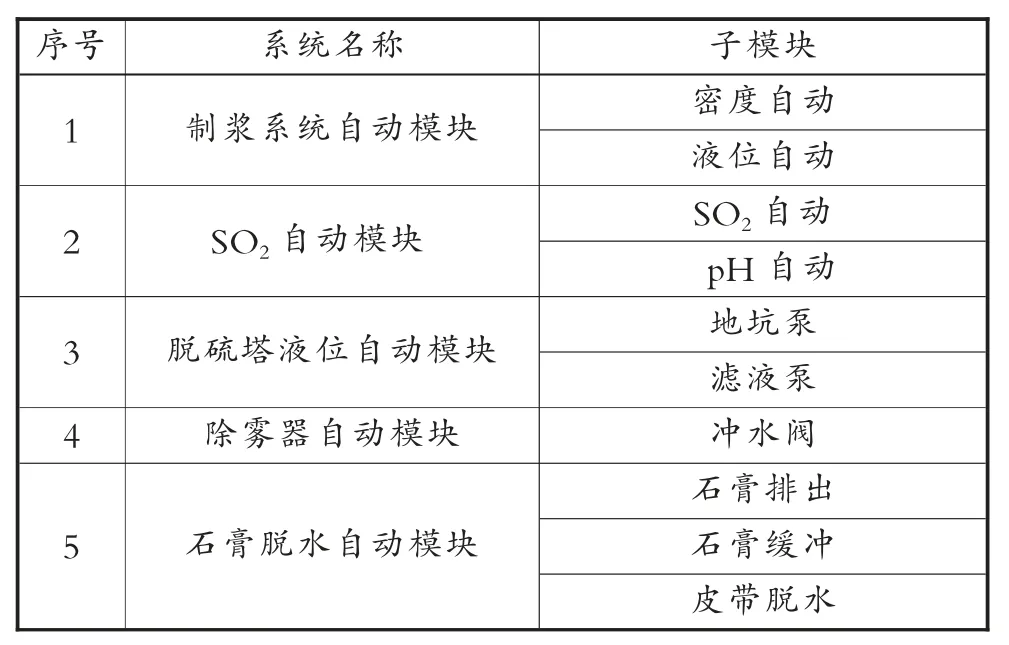

基于石灰石—石膏湿法烟气脱硫工艺, 解构各个子系统的系统组成和工作原理, 结合现场运行人员操作习惯, 同时叠加自动原理, 将石灰石—石膏湿法烟气脱硫工艺和自动控制原理融会贯通, 形成适应性较强、 可靠性较高的石灰石—石膏湿法烟气脱硫自动控制策略。 按照工艺系统构成解耦, 分成相对独立的控制模块, 具体见表1。

表1 石灰石—石膏湿法烟气脱硫自动模块

2.1 制浆系统自动

制浆系统设置石灰石储仓、 石灰石浆液制备和供应装置。

石灰石粉采用罐车送入石灰石储仓, 由石灰石粉给料设备送入石灰石浆液箱, 并往浆液箱中补充滤液(或工艺水) 以维持浆液浓度, 配置好的浆液存贮于石灰石浆液箱中, 再由泵送至吸收塔补充,最后与SO2反应。

2.1.1 制浆系统控制对象

石灰石粉仓、 变频称重螺旋、 石灰石浆液箱、搅拌器、 仓底流化风机及电加热器等的运行方式:多台炉共用1 套制浆系统, 2 个浆液搅拌箱并列运行(为保证可靠性, 不能单独离线配置) , 使用时采用在线连续配置, 往石灰石浆液箱中加入石灰石和水并搅拌, 配置成石灰石浆液。 液位和密度分别控制, 这样既可以保证密度, 又可以保证液位在合理范围。

2.1.2 控制目标

1 250 kg/m3≤密度≤1 350 kg/m3; 5.0 m<液位<5.5m(具体项目不同, 数据不同)。

2.1.3 液位控制策略

任一浆液箱液位<5.1 m→开进水门; 任一浆液箱液位>5.5 m→关进水门。

2.1.4 密度控制策略

浆液箱密度<1 250 kg/m3→开浆液箱进料插板门→延时3 min→开变频称重螺旋; 浆液箱密度>1 350 kg/m3→关变频称重螺旋→延时3 min→关浆液箱进料插板门。

2.1.5 保护及连锁

1) 进水门打开条件: 工艺水泵电流<36 A,且另一扇进水门处于关闭状态(受水泵电流出力限制, 不能2 台同时补水)。

2) 进料时间保护。

3) 流化风机超连续最长允许工作时间停保护。

2.1.6 断料情况处理

1) 2 台均断料情况: 直接启动流化风机。

2) 其中1 台断料情况: 如2 号断料, 1 号正常, 则先停1 号给料机→启动流化风机→2 号流量>8t/h→停流化风机→启动1 号给料机。 1 号断料时同此。 单管落料正常时, 不能直接启动流化风机, 以免下料流量突增, 造成堵管。

2.2 pH 计冲洗自动

2.2.1 控制对象

pH 计取样阀、 排放阀、 冲洗阀。

2.2.2 控制目标

定期冲洗pH 计。

2.2.3 控制策略

启动: 关入口取样阀→开排放阀→开水冲洗阀→延时2~5 min。

停止: 关水冲洗阀→关排放阀→开入口取样阀。

2.3 SO2 自动

2.3.1 控制对象

供浆泵2 台, 一用一备。

2.3.2 控制目标

SO2<35 mg/Nm3[1]; pH>4.7。

2.3.3 控制策略

前SO2原始排放较低, 供浆泵为间歇启停, 每小时运行时间<5 min。 因此, 控制策略未能使用PID 连续调整, 采用仿人操作, 间歇启停。

1) 启动条件: 脱硫塔出口SO2>6 mg/Nm3, 延时10 s; 烟囱出口SO2>5 mg/Nm3, 延时10 s; pH<4.7, 延时10 s。 以上条件任一满足, 启动供浆泵。启动参数值操作人员可设定。

2) 停泵条件: 单次运行时间>90 s; pH>5.1,延时20 s; 烟囱SO2升高后, 开始下降; 两台泵交替运行(操作人员定期切换)。

3) 其他

pH 计冲洗时, pH 值不能参与控制。 将冲洗前pH 值保持4 min。

2.4 脱硫塔液位自动

脱硫塔补水来源包括: 地坑泵、 滤液池、 除雾器。

2.4.1 控制要求

2.4.2 控制策略

1) 取水顺序: 地坑泵→滤液池→除雾器。

2) 地坑泵: 液位>1.5 m, 可以启泵; 液位<1.3 m, 停泵。

3) 滤液池泵: 液位>1.5 m, 可以启泵; 液位<1.3 m, 停泵。

4) 除雾器: 地坑泵、 滤液池水仍不能满足脱硫塔液位时, 开启除雾器。

2.5 除雾器自动

2.5.1 控制对象

除雾器安装在净烟气出口处, 用来分离夹带的雾滴。 除雾器系统配备冲洗和排水装置。 冲洗系统包括: 喷嘴、 外部和内部管道、 除雾器冲洗水泵和控制件。 排水直接进入吸收塔。

2.5.2 控制目标及策略

定期开启除雾器冲洗程序, 采用顺序控制[2],依次开启除雾器冲洗水阀。

根据不同稻谷品种,秧苗播种或插播时密度要均匀,保持有足够的通风度,保持稻田吸光度,使稻田不会形成密闭空间,可以降低稻曲病发病率。科学施肥,严格按照要求施用各种肥料,控制好施肥量,掌握好施肥的各个时机。灌溉农田水时,特别注意稻田干湿度,同时要保证水的循环,扬花期要适当降低水量,水稻破口期更要注意田块的干湿度,提高水稻抗病毒能力。

2.6 石膏脱水系统自动

2.6.1 系统组成

多套脱硫塔共用1 套脱水系统。

1) 脱硫塔石膏排出部分: 石膏排出泵、 排出泵进口门、 出口门、 进口排放阀、 进口冲洗门。

2) 石膏浆液缓冲部分: 石膏浆液缓冲箱、 浆液缓冲泵、 缓冲泵进口门、 出口门、 进口排放阀、进口冲洗门。

3) 石膏真空脱水部分: 石膏旋流器、 浆液分配箱、 真空皮带脱水机、 真空密封水阀、 真空泵、滤布冲洗水泵。

2.6.2 控制策略

控制模块分为3 个小的顺控单元: 皮带单元、缓冲单元、 排出单元。 总体再将3 个单元串起来。

整体投运准备: 人工画面按钮选择主/备切换、各控制设备投入顺控模式。

1) 皮带单元。 启动: 系统启动信号→开滤布冲洗水泵→开真空皮带机→开真空密封水阀→开真空泵→开分配箱开关。 停止: 缓冲单元停止信号→关分配箱开关→关真空泵→关真空泵密封水阀→关皮带机→关滤布冲洗水泵。

2) 缓冲泵单元。 启动: 皮带单元分配箱开关已开信号→关泵入口排放阀→开泵进口门→开泵出口门→进入缓冲泵的启停控制(缓冲箱液位<2.8 m允许停, 液位>2 m 允许启)。 停止: 石膏排出单元已停信号→关缓冲泵入口阀→开水冲洗阀(先冲后部管路, 至皮带部分) →开排放阀→关水冲洗阀→关出口门→延时10 min。

3) 石膏排出单元。 启动: 缓冲泵单元已启动信号→关排出泵入口排放阀→开排出泵入口阀→开排出泵出口阀→进入排出泵的往复自动控制(缓冲箱液位<2 m 启, 液位>2.8 m 停)。 停止: 系统停止信号→关排出泵入口阀→开水冲洗阀(冲洗管路)→开排出泵入口疏放阀→关水冲洗阀→关排出泵出口阀。

以上控制策略中, 具体液位、 pH 值等数据均为本文研究调试某电厂数据, 不同项目数据以实际项目为准。

3 结束语

基于以上制浆、 pH 值、 液位、 脱水等的控制,在热电厂现场实际运行后, 将石灰石—石膏湿法烟气脱硫逐一投入自动控制后的脱硫运行操作明显减少, 各参数均能稳定在合理区间, 保证了电厂烟囱SO2排放值符合环保要求。 总之, 通过该石灰石—石膏湿法烟气脱硫自动控制的实施, 精准调整各回路执行机构, 实现了分系统小参数的稳定, 进而实现了整套系统的稳定、 高效、 环保、 可靠运行。