一种Al-Mg-Si合金板材生产过程中的组织演变

韩 欣,赵佳蕾,刘晓滕

(山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心,山东 烟台 265713)

汽车保有量的不断增加给人们的出行带来了便利,但同时也产生了能耗和污染问题。汽车轻量化是汽车节能减排的重要手段,目前已经成为各大汽车生产厂商的发展方向[1-3],而使用铝合金替代某些钢铁材料是汽车轻量化的有效途径之一,铝合金板在汽车覆盖件上的应用就是其中一个典型。铝合金汽车板的性能要求包括:良好的成形性、烘烤硬化性、翻边延性、抗时效稳定性等,同时还需要具备很好的表面质量[1,3]。这对铝合金汽车板的生产提出了极高的要求。国外的一些铝企业涉足铝合金汽车板领域较早,目前已经具备非常成熟的生产技术,美铝、诺贝丽斯、爱励、海德鲁、神户制钢等企业的产品抢占了汽车板市场的绝大部分份额。而国内铝企业在汽车板领域起步较晚,虽然近几年取得了很大的进步,某些牌号的合金板材已经可以批量供货,但就生产技术和研发能力而言与国外知名铝企还有较大差距[2-4]。

汽车板的生产主要采用5×××系和6×××系铝合金。5×××系铝合金不可热处理强化,但成形性能优异,主要应用于形状复杂的汽车内部件。6×××系铝合金属于可热处理强化合金,在T4P态屈服强度较低,具有良好的冲压成形性,而在烤漆处理过程中由于时效强化而使强度显著提高,可用于汽车外板[3-5]。汽车板产品的生产工序多、工艺复杂,从熔铸、均匀化,到热轧、退火、冷轧、固溶、预时效,每一步都对最终产品性能有重要影响。掌握各个生产环节中的微观组织演变行为是调控组织、优化性能的前提,而基于工业化大生产的相关研究报道还非常有限。本试验以一种Al-Mg-Si合金汽车板为研究对象,主要探讨该合金在铸造、均匀化、热轧、退火、冷轧、固溶和预时效过程中的晶粒组织、相组织、织构的演变行为,为后续微观组织调控与性能优化提供指导。

1 试验材料与方法

试验材料为一种Al-Mg-Si合金,化学成分如表1所示。板材生产流程:熔铸→锯切铣面→均匀化处理→热轧→中间退火→冷轧→固溶淬火→表面处理→预时效。铸态试样的取样位置为铸锭1/4厚度处,板材试样取样位置为RD-ND截面上的1/4厚度处,板材织构观察位置同样为1/4厚度处,但观察面为RD-TD面,如图1所示。晶粒组织和相组织观察在ZEISS Imager M2m型光学显微镜和配备能谱仪的Nova NanoSEM 450场发射扫描电镜上进行。板织构的测定在Rigaku Ultima IV X射线衍射仪上进行,测量{111}、{200}、{220}和{311}4张不完整极图[6],并采用二步法计算ODF图。

图1 试样取样位置示意图Fig.1 Schematic diagram of the sampling location

表1 实测合金的化学成分(质量分数/%)Table 1 Measured chemical composition of the alloy (wt/%)

2 结果与分析

图2所示为试验合金不同状态的偏光组织。

图2 试验合金不同状态的偏光组织Fig.2 Polarized microstructures of experimental alloy in different states

由图2可见,铸态合金(图2a)的晶粒近似呈等轴状,尺寸较大,枝晶臂发达,晶界和枝晶臂边界明显;均匀化处理之后,晶粒尺寸并没有明显变化,但由于晶界和枝晶臂边界处可溶相的回溶,界限轮廓变得模糊(图2b);经过热轧后,由于终轧温度较低,而且铝合金本身层错能高,位错容易发生交滑移和攀移,易于发生回复而难于再结晶[7-8],因而热轧后的晶粒保留变形组织形貌,晶界沿着轧制方向延伸,晶粒变为扁平纤维状,与轧制方向平行排列(图2c);退火过程中,热轧态的变形晶粒发生再结晶,但晶粒尺寸大,并且依然保持着变形态形貌,沿轧制方向排列(图2d);在冷轧工艺中,退火态晶粒再次发生剧烈变形,被压延成扁平的纤维状(图2e);而经过固溶后,板材在冷轧存储的畸变能和高温环境的双重作用下发生完全静态再结晶,形成细小的等轴晶粒,并一直保留在T4P态的板材中(图2f)。退火态(图2d)与T4P态(图2f)的板材都发生了再结晶,但晶粒形貌差异很大,这主要是由于升温制度的差异造成的。退火态的板材在退火炉中慢速升温,升温过程中发生回复,降低了畸变存储能,使再结晶驱动力减弱。而且退火温度低使再结晶形核数量少,保温时间长使晶粒长大严重,同时由于变形态晶粒的组织遗传效应,最终形成了图2d中的晶粒形态。T4P态的板材在连退线上进行固溶+预时效处理,板材升温快,减少了回复过程造成的畸变能的损失,而固溶温度高使再结晶形核数量多,保温时间短使再结晶晶粒没有充足的时间长大,最终形成了细小均匀的等轴晶粒[9]。

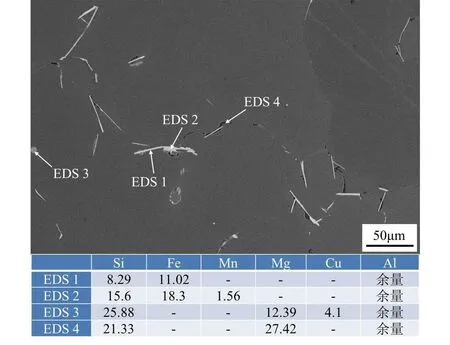

为了确定合金中的相组成,对铸态试样进行SEM和EDS观察,结果如图3所示。合金中主要含有白色细长条状相、白色块状相、圆形或椭圆形相、以及疑似第二相脱落后留下的黑色空隙。选取典型的微区进行EDS测试,可以确定白色细长条状相为β-富铁相,白色块状相为α-富铁相,圆形或椭圆形相为Q相,而黑色空隙除了Al元素之外,主要含有Mg、Si元素,推测其为Mg2Si相在制样过程中脱落造成的。

图3 铸态试样SEM和EDS分析结果(质量分数/%)Fig.3 SEM and EDS analysis results of as cast samples (wt/%)

试验合金不同状态的金相照片如图4所示。结合图3中的SEM和EDS分析结果可以对铸态试样中的各相进行区分,如图4a所示。经过均匀化退火后(图4b),Mg2Si相、Q相、初生Si发生回溶,β-富铁相也发生转变,其中片层较薄的β-富铁相已经发生熔断,形成近似球形的α-富铁相,呈断续状分布,而片层较厚的β-富铁相还没有发生明显转变。除了沿晶界分布的断续富铁相之外,均匀化退火态试样的晶粒内部还有少量析出相。这是由于均匀化热处理后的冷却过程中冷速较慢,导致高温回溶的可溶相在降温过程中重新析出形成的。热轧之后(图4c)板材中的第二相呈现出沿轧制方向分布的特点,析出相的数量较均匀化态更多,未发生转变的β-富铁相也平行于轧制方向镶嵌在基体中。均匀化退火态的板材中(图4d)析出相数量更多,尺寸也有所增加。经过冷轧后,析出相变得细小弥散(图4e)。而T4P态的板材,由于经过了固溶处理,析出相全部回溶,金相照片上只能看到残留在基体上的富铁相(图4f)。

对铸锭进行均匀化处理的目的是改善合金元素的微观偏析,同时实现细长条状的β-富铁相向α-富铁相的转变。Mg、Si原子在Al基体中的扩散速度较快,合金中可溶相的回溶比较容易,而β-富铁相向α-富铁相的转变相对缓慢。研究表明[10],β→α相转变是β相中的Fe向α相扩散的扩散型相变过程,温度越高,转变速率越快,而β相越厚,完成转变所需时间越长。图4b中,大部分β相已经完成转变,但仍有少量片层较厚的β相残留在基体中,并在轧制过程中平行于轧向排列(图4c~f)。

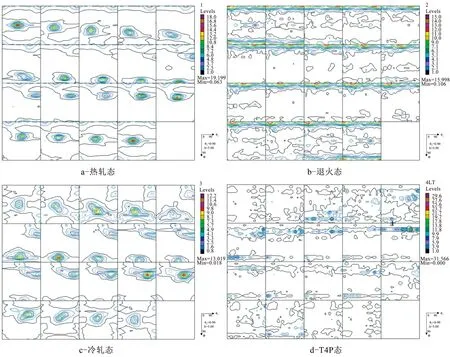

图5为试验合金不同状态板材织构的ODF图。图6是织构组分变化图。从图5a可知,热轧态的板材存在较明显的β取向线(Euler空间中B、S、C织构位置连成β取向线)织构,其中以B(001)<211>织构和S(123)<634>织构最为显著,C(112)<111>、Cube(001)<100>、Goss(011)<100>织构相对较弱。而经过退火之后,β纤维织构显著弱化,Cube织构显著增强(图5b)。冷轧之后,β纤维织构再次变强,其中S织构最强,B织构和C织构相对较弱,Cube织构显著弱化,Goss织构也有所减弱(图5c)。而T4P态的板材,各织构总体都处于较弱水平。

图5 试验合金不同状态板材织构ODF图Fig.5 ODF diagram of plate texture in different states

图6 试验合金不同状态板材织构组分变化图Fig.6 Changes in texture components of plates in different states

铝合金属于高层错能金属,轧制变形的织构通常集中在β取向线上,而且随着变形量的增加,逐渐以S织构为主要织构组分[11],这与图5a、5c结果一致。在热轧后的退火过程中,变形态合金发生再结晶,织构也随之发生转变,形成再结晶织构。目前有关再结晶织构的形成理论包括:“定向形核理论”、“定向生长理论”以及“定向形核-定向生长理论”。其中,定向生长理论认为,与变形基体存在一定取向关系的再结晶晶核会优先生长,形成再结晶织构。基于大量实验结果的统计分析得出,铝中具有40°<111>关系的晶界比其他取向具有更快的生长速度。而立方取向{001}<100>和S取向{123}<634>恰好具有40°<111>关系,因而S织构更容易在再结晶过程中转变为Cube织构[12],这与图5a、5b的结果一致。而对于T4P态的织构,由于冷轧后固溶处理过程中温度高、升温速度快,再结晶在短时间内迅速完成,形成细小均匀的等轴晶粒(如图2f),各晶粒取向随机性更强,因而织构弱化。

3 结 论

试验合金在铸造、均匀化、热轧、退火、冷轧、固溶和预时效过程中微观组织演变过程如下:

1)铸态晶粒近似呈等轴状,枝晶发达;均匀化之后晶粒尺寸变化不大;热轧后铸态晶粒转变为片层状的变形态晶粒;退火过程中发生再结晶,但保留着与轧制方向平行的位向关系;冷轧后晶粒再次变为片层状变形态晶粒;固溶和预时效之后发生完全再结晶,形成无畸变的等轴晶粒。

2)铸态合金中主要含有β-富铁相、α-富铁相、Mg2Si相和Q相,沿晶界分布;均匀化之后,Mg2Si相和Q相回溶,片层较薄的β-富铁相转变为α-富铁相,片层较厚的β-富铁相未发生改变,此外,有少量析出相在晶内形成;热轧之后,析出相数量增多,与富铁相一样都平行于轧制方向分布;退火后,析出相数量进一步增多,尺寸也有所增加;冷轧后,析出相趋于细小弥散分布;经过固溶、预时效后,析出相回溶,基体只残留富铁相。

3)在热轧或冷轧环节,B、S、C织构增强,而退火或固溶+预时效环节,由于再结晶的发生,B、S、C织构减弱,Cube和Goss织构增强。