高墩大跨连续刚构拱组合梁桥0#块托架施工技术

林春

(山西高速集团朔神有限责任公司,山西 朔州 036000)

1 工程概况

赤泥泉1号大桥全长1066m,主桥为(124+248+124)m连续刚构拱组合梁桥。11#、12#墩T构为(124+248+124)m连续刚构拱组合结构梁的主墩。

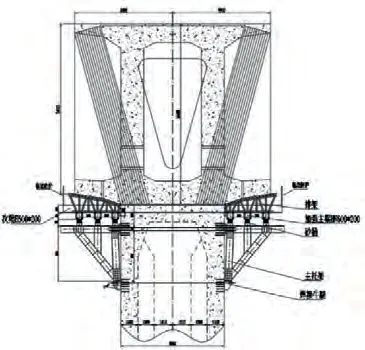

图1 赤泥泉1号大桥主桥上部结构立面图

梁体为箱梁,其高度及截面随线形变化,箱形截面为单箱双室的直腹板形式,顶板、底板及腹板局部向箱梁内侧加厚,均呈直线状线性变化。箱梁的顶宽为14m,底宽为10.6m;在梁体的拱脚处,结构会局部加宽,加宽段的顶宽为15.6m,底宽为13.4m;主梁0#块与墩柱的固结形式为刚性连接。拱肋为钢管混凝土的结构形式。

主桥梁段共划分为119个。0#长度为17m,0#块中支点处梁高15.5m,顶宽14m~15.6m,底宽10.6m~13.4m,翼缘板悬臂1.1m~1.7m,悬臂端部厚20cm,腹板厚分别为120m~260cm,倒角处局部加厚至340cm,底板的厚度为120m~250cm,呈折线变化状。中支点处设2cm深造型槽,底部由墩梁固结处9m长渐变至顶部17m长,形成倒Y型构造,梁宽设140×250cm倒角由标准段10.6m渐变至拱脚加宽段13.4m。0#块C60混凝土共计2369.3m3(含拱脚)。

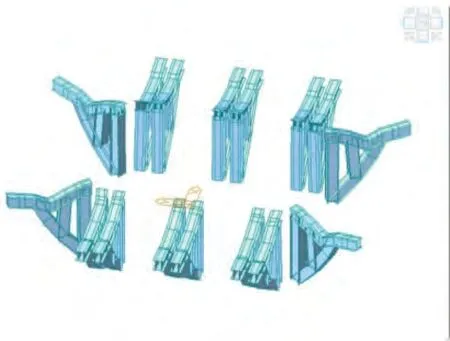

2 0#块托架结构形式及各杆件规格型号

主桥墩顶三角托架结构上部用精轧钢预拉在墩柱上,下部支撑在底部牛腿上。纵桥向两侧各设置6套三角托架,外侧4个倒角各设1套三角托架。安装时先用4束φ32mm精轧螺纹钢对拉固定,再焊接托架与预埋件接触部分,将下部支撑在底部牛腿上,底部牛腿通过两束φ32mm精轧螺纹钢对拉。墩柱施工时预埋托架牛腿,预埋位置与两侧托架上下错开,安装时用精轧螺纹钢贯穿墩柱固定在内壁对拉。

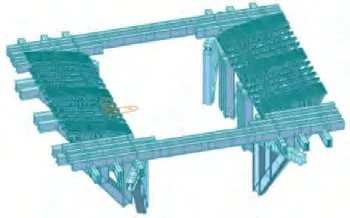

三角架上布置纵向和横向主梁支撑结构系统,纵向主梁上设置排架支撑腹板和顶、底板重量,横桥向次梁分布侧模板,支撑侧模板和翼板重量,为方便卸载,主梁底部设置砂箱。托架结构具体布置如图2所示。

图2 0#块托架立面图

3 0#块托架受力验算

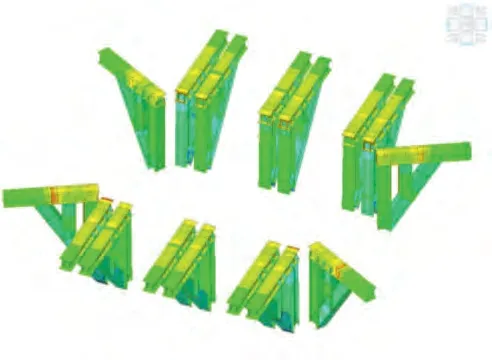

采用Midas civil有限元分析软件进行计算,构件均采用梁单元模拟,分配梁与排架、排架与三角托架之间的连接为弹性连接。托架模型如图3所示。

图3 0#块托架模型图

图4 三角托架组合应力图

3.1 托架各杆件计算

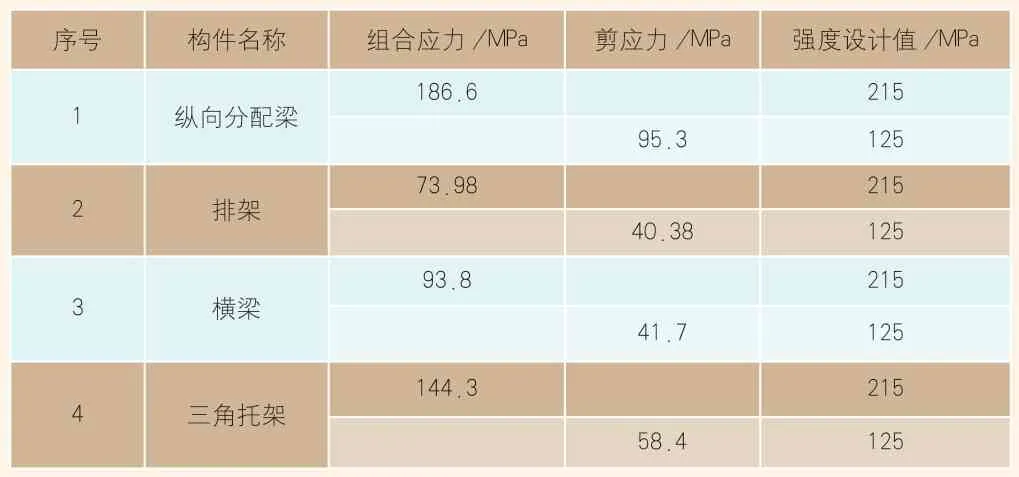

对0#块托架模型施加混凝土荷载及模板、施工荷载,计算结果如表1所示,纵向分配梁、排架、横梁及三角托架等各构件应力均满足要求。

表1 各构件应力计算结果

由图5可以看出,三角托架的变形最大值为1.36mm,其所允许产生的最大变形值为L/400=6mm,三角托架的挠度满足设计要求。

图5 三角托架变形图

3.2 托架预压计算

赤泥泉1号大桥主跨连续梁0#块托架预压方式为利用千斤顶反压加载。即通过顶升千斤顶,使其反力预压纵向垫梁的方法预压托架,纵向垫梁所受力等于反向预压荷载产生的力。在变形较小的情况下托架结构把作用在其上面的0#块均布荷载转换为集中荷载,使在这两种工况下所产生的变形效果接近一致,也就是让它们的挠度曲线达到一致。通过液压千斤顶在托架顶集中施力,并随0#块混凝土重量的增加逐级加载,使托架变形量最大,从而达到等效预压的预压目的。通过托架预压使其产生沉降,托架结构的非弹性变形将会基本消除,托架的弹性变形可以通过调节千斤顶的张拉力得到较好控制。

3.2.1 反力架计算

在最大预压荷载(120%预压荷载)作用下反力架整体受力计算如图6所示。

图6 0#块反力架预压变形图

由以上计算结果可知,最不利在最大预压荷载作用下所受的最大组合应力值为218.11MPa小于345MPa,最大变形为18.42mm小于5000×2/400=25mm,应力及变形均满足规范设计要求,结构安全。

4 0#块托架施工

4.1 托架施工

托架全程采用塔吊吊装。

(1)墩柱预埋件:在墩柱施工时,按照设计的三角托架尺寸在墩身中埋入预埋件,左右侧预埋件,上部预埋件单侧共6套,距墩顶2.029m,沿中线对称布置,预埋件距中线分别为4.875m、3.875m和0.5m。下部预埋件距墩顶6.86m,位置同上部预埋件。倒角处墩柱预埋件,共计4套,距墩柱棱线0.7m,上预埋板距墩顶3.279m,下预埋板距墩顶8.03m。

(2)三角托架安装:墩柱拆模后,将牛腿剪力键焊接在预埋钢板上,然后在牛腿上焊接三角桁立柱。纵桥向两侧各设置6组托架牛腿,倒角处设置4组,立柱、纵梁及斜撑均采用双HM588型钢,下部支撑在底部牛腿上,下部牛腿通过两束精轧螺纹钢对拉,上部牛腿通过4道精轧螺纹钢对拉,每一榀三角支架在地面加工好之后整体吊至作业面固定。

(3)下落装置、横梁、施工平台及排架安装:三角架上先布置砂箱作为下落装置,纵向间距为0.5m/1.5m/1.6m,横向间距为1m/3.375m/1m/3.375m/1m;再安装横向主梁,单侧3组,材质见技术参数,间距同砂箱间距;最后安装纵梁(施工平台下)及排架,顺桥向纵梁12件,底板下排架46件,纵梁间距为0.8m/0.6m,排架中心间距0.28m×4+0.65m+0.73m×3+0.735m+0.26m×4+0.735m+0.73m×3+0.65m+0.28m×4。

4.2 支架预压

4.2.1 加载方式

根据现场情况,通过墩柱预埋PSB930精轧螺纹钢结合组合贝雷片、液压千斤顶对墩顶外悬段托架预压。

4.2.2 预压目的

整个托架系统拼装完成后,需要对已施工完成后的托架预压,以便实际测试托架的非弹性变形和弹性变形,验证0#块托架的承载能力,同时也消除托架的非弹性变形值;根据实际测得的数据来反算0#块混凝土底模的预拱度,确保支托的使用安全。

4.2.3 加载方法

托架预压加载的重量按照0#块混凝土的重量计算,并综合考虑预压施工荷载及施工安全系数所计算出的压重重量,托架预压按三级预压(最大施工荷载的60%、100%、110%)。预压荷载的分布应该与支架的施工荷载分布基本保持一致。

加载分级为:0→536.9 t(60%)→894.85 t(100%)→984.33 t(110%)(单侧)。

4.2.4 加载顺序

托架加载的顺序按照从托架中间向两端依次加载,预压加载按照三级加载,每一级加载完成1h后,观测支架的变形,以后每间隔6h监测并记录各监测点的变形量,当监测后相邻的两次位移平均值之差不超过2mm时,方可继续进行后续加载。在全部的预压荷载都施加完成后,应每间隔6h监测并记录各监测点的变形量;连续12h所产生的监测位移平均值之差不超过2mm时,才可以终止预压,并卸除所加的预压荷载。

预压施工采用对称均衡的原则,持续观测底模及托架处各测点。卸载按分级加载时相同的重量反顺序逐级卸载,各级卸载完成后需要静停1h,测量每个测点的变形值,全部卸载完成6h后,再测量每个测点变形值即可结束。

4.2.5 变形量测

在0#块托架底横梁沿横向对称布设5个变形监测点,在托架悬挑端、近墩端工布置4个观测断面。预压监测内容包括基础沉降变形、托架竖向位移、顶面水平位移、纵横梁挠度。在托架预压完成后,根据监测数据计算基础沉降量、支架弹性变形量、非弹性变形量及平面位移量,评价托架安全性并确定立模标高,最后形成托架的预压报告。

图7 监测点布置示意图

5 结束语

本文介绍了赤泥泉1号大桥0#块托架施工技术和施工工艺,该桥主墩墩高75m,故对其0#块现浇混凝土采用托架施工。考虑到其墩高较高,采用沙袋或试块预压材料运输困难且安全风险较高,故采用反力架预压,显著提高了施工效率。通过对该0#块托架及反力架的模拟计算,纵向分配梁、排架、横梁、三角托架及反力架等,各构件应力均满足要求。实践证明,这种高墩大跨桥梁0#块现浇混凝土施工采用该方案最为经济且安全可靠。