热电厂循环流化床锅炉安装技术研究

姚建辉

(中国电建集团河北工程有限公司,河北 石家庄 050021)

循环流化床是一种床状结构,能够为固体颗粒悬浮物提供床状运动流体环境,从而使得固体颗粒的表观特征趋近于运动流体特性,从理论层面来看,循环流化床也可以理解为对于固体物质的流态化处理。在大多数应用环境中,循环流化床进行流化处理时的气速流速始终大于固体颗粒物的自由沉降速度,故而颗粒物可以被气流直接带出,在气体与固体完全分离后,固体经由循环作用再次回到床层中所形成的流化床[1]。热电厂循环流化床是一种适合大力推广的光效洁净煤炭供热技术,当实际流化风速大于固体颗粒的临界流化风速值时,床层结构会由固定床过渡为鼓泡床;若进一步提高流化风速,床层结构就会继续过渡至湍流床;当实际流化风速到达临界状态后,湍流床则过渡为快速循环流化床[2]。床层结构过渡过程中,固体燃烧物的燃烧程度与释放热量一直不断增加,故而热电厂循环流化床的供热能力极强。

锅炉是由炉膛、回料阀、汽冷旋风分离器、管式空气预热器、尾部对流烟道等多个元件共同组成的能量转换设备。锅炉中产生的热蒸汽既可以直接提供热能,也可以通过蒸汽动力装置间接转换为机械动能。热电厂锅炉产生的大部分热蒸汽都可以不经过凝汽器的冷凝回收作用,直接通过供热管网,传送至其他供热单元,故而其在传输过程中所消耗的热能相对较少。在实际应用过程中,热电厂锅炉都以燃烧焦炭作为热能来源,但如何增大焦炭燃烧过程中的放热总量,使得热电厂锅炉的供热能力得到保障,成为了一个亟待解决的难题。300MW机组循环流化床锅炉、660MW超临界循环流化床锅炉虽然能够保证焦炭原料的完全燃烧,但却很难保证燃烧放热不经过其他渠道扩散至外界环境中,故而锅炉设备的实际放热量依然无法达到理想数值标准[3-4]。为解决上述问题,提出一种新型的热电厂循环流化床锅炉安装方案。

1 主要锅炉部件安装

热电厂循环流化床锅炉的安装涉及到钢结构施工、空气预热器及烟风道安装、锅筒安装、 吊挂部件安装、受热面安装、密封和防磨装置安装、旋风分离器及回料阀安装等内容。其中,锅筒、吊挂部件与受热面结构是热电厂循环流化床锅炉的主要部件,因此,这三个部件的相关安装方法和实施要点,将在本文中进行深入探讨。

1.1 锅筒安装

锅筒是热电厂循环流化床锅炉的主要承压部件,其物理重量较大,必须借助多个稳固的梁架结构与其他部件连接在一起。

在安装前,除检查锅筒封头方向、对相关起吊设备进行调试外,还应检查管座、外表是否有碰伤损坏,并计算锅筒的倾斜提升角度。

在安装过程中,应遵循如下过程:

在正式起吊安装锅筒前,应进行试吊,应将锅筒吊起至距地面约1~3m的位置,检查吊装绳索的受力情况和相关提升设备的工作状态。若存在异常,则需将锅筒回落至地面,处理后再进行安装。

在锅筒安装过程中,必须严格监测吊装绳索的受力情况和相关提升设备的供电情况,确保吊装安全和连续稳定的供电。

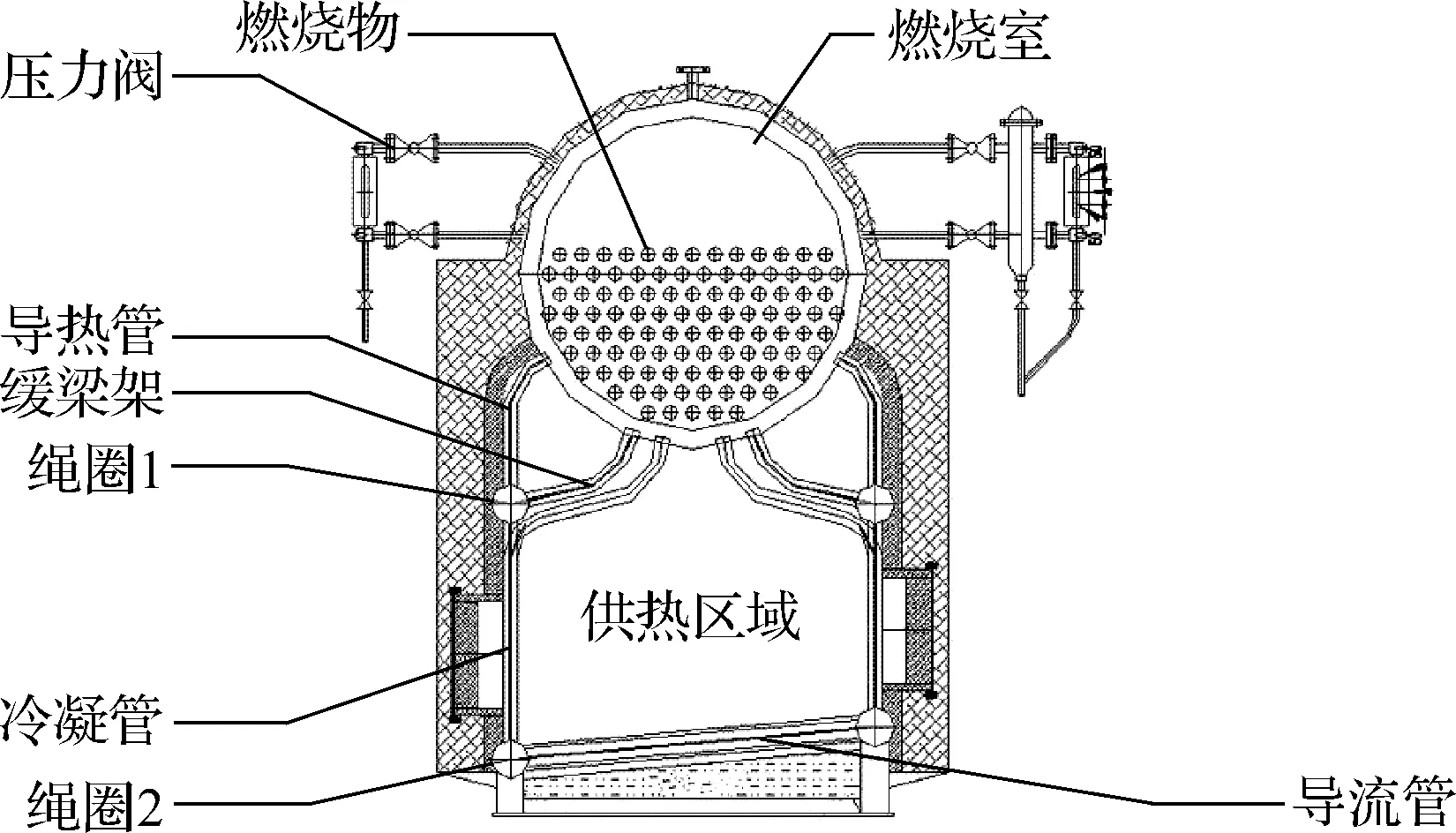

锅筒的倾斜提升和调平安装必须协调同步。在锅筒吊装就位后,应检查吊杆和锅筒之间的间隙。针对其中间隙过大的位置,应加低碳钢垫片(见图1)。

图1 锅筒元件示意图

绳圈1装置作为导热控制设备,绳圈2装置作为液流控制设备,在锅筒元件保持稳定供热的情况下,二者的工作情况完全相反;供热区域负责累积热蒸汽,故而其腔室内表面附着一层不易燃、熔点极高、无毒无害的化学物质。

在锅炉供热过程中,燃烧室中的燃烧物充分燃烧,当热蒸汽累积量达到一定标准后,压力阀被冲开,热蒸汽经由导热管进入锅筒中部的供热区域中。在燃烧物被彻底消耗之前,燃烧室侧端的压力阀装置一旦被冲开便不会再次闭合[5]。当供热区域内累积了足量的热蒸汽后,缓梁架逐渐下降,绳圈1装置在动力作用下收紧,直至将导热管中的热蒸汽完全隔绝在供热区域外部。完成供热后,冷却的热蒸汽进入冷凝管,绳圈2装置放松,内部热蒸汽经由导流管排放至锅筒元件外部。

为使安装后的锅筒能够更符合热电厂供热需求,还需根据导流设备连接关系提高锅炉的传热与燃烧性能,从而确定主要锅炉部件的安装工艺。该过程涉及到对气固曳力的求解。

循环流化床锅炉传热与燃烧的基础就是炉内气固燃烧物的流体动力学特性。气固曳力是一种表现得较为明显的外部作用力[6-7]。对于气固曳力的求解,涉及曳力系数k与气固燃烧物滑移速度p,其计算式如下:

(1)

(2)

式中γ——曳力作用系数;

Omax——最大进气量;

Omin——最小进气量;

ΔH——重力作用的单位累积量;

j′——动力分子;

ε——滑移方向标记系数;

φ——滑移路径曲率。

联立式(1)、式(2),推导出的循环流化床锅炉气固曳力表达式为

(3)

式中E0——曳力作用的初始表现强度;

1.2 吊挂部件安装

热电厂循环流化床锅炉吊挂部件所承担的载荷水平决定了整个锅炉结构对于燃烧物与热蒸汽的容纳能力。由于循环流化床的成床遵循阶段性过渡原则,所以在燃烧物燃烧过程中,只有保证既定时间节点处燃烧物、热蒸汽重量水平与吊挂部件所负载的载荷作用相等,或吊挂部件所负载的载荷作用大于燃烧物、热蒸汽的重量水平,才能确保热电厂向外提供稳定的热量供应[6]。当所有连接横梁处于相同高度水平时,表示吊挂部件处于水平连接状态,此时物理载荷能够得到平均分配,压力推杆处于竖直状态,空气能够与燃烧物充分接触,焦炭等燃烧原料也就可以得到充分燃烧,热蒸汽在管道内也就不会出现不平衡传输状态。燃料存储设备存在于吊挂部件最底部,可以在连接杆、动滑轮、定滑轮、压感元件的配合下,进入锅筒元件燃烧室内部[7](见图2)。

图2 吊挂部件纵截面

在热电厂循环流化床不发挥供热作用时,锅筒元件与吊挂部件之间就不存在热蒸汽传输行为,但在锅炉设备提供热力作用的过程中,供热量越大,锅筒元件与吊挂部件之间的热蒸汽传输量就越大。

本研究主要针对刚性吊挂的安装问题展开分析,在安装过程中,应遵循如下过程:

在现场倒运吊杆时,应注意保护螺纹部分、清理螺纹部分的杂物并涂润滑油。在地面试装中,如果出现卡涩,应及时检查U型夹、清理螺纹处的杂质和毛刺后再试装。

在安装合金钢吊杆前应完成光谱复查,且吊杆处安装前应先行穿上。对于配有垫块的吊杆,应严防漏装。

安装吊杆后,应检查预偏量,校验各吊点的载荷并进行调整。完成调试后,及时锁紧吊挂部件。

1.3 受热面安装

受热面是一个弯曲平面,同时与锅炉的锅筒元件与吊挂部件相连,负责将热蒸汽提供的热量负载作用均匀平衡到弯曲平面之上,从而使得循环流化床锅炉的供热作用趋于均衡状态[8-9]。为增大焦炭燃烧过程中的放热总量,从而提升热电厂锅炉的供热能力,受热面必须采用热传导能力极强的固体材料,且对其进行弯曲处理时,要求受热平面上不能存在明显接口。为避免热蒸汽出现外泄,受热面弯曲程度要适应锅筒燃烧室的直径水平。

受热面包括上下集箱、鳍片管、管夹、防振隔板、水平烟气阻隔板、垂直烟气阻隔板等。在安装过程中,应遵循如下过程:

吊装管屏前应检查受热面管和集箱管接头及耳板处是否存在损坏、管屏的主要位置尺寸是否正确、顶部吊挂装置是否存在缺陷。

在吊装高温管屏前,应取下上、下集箱端部的螺栓,待管屏吊装完成后再进行装配和间隙调整。

在吊装中低温温管屏前,将上、下集箱端部的螺栓拧入到防振装置的根部位置。待管屏吊装完成后再将螺栓旋出,并调整其与侧墙的间隙。

在吊装管屏时,应注意防止管屏在起吊过程中发生变形,需用专业的吊装架将管屏放在水平的翻转架中,然后将管屏连同翻转架从一端吊起,当翻转架与水平夹角约80°~85°时,将管屏从翻转架中脱离。

管屏应从锅炉的开口滑入,将高、中、低压下降管按所在位置的先后顺序分别吊进炉内,并临时固定。

待管屏吊装完毕后,调整管屏的上、下集箱标高,并将模块内各管屏用金属连杆连接并按图焊接固定。

此外,在安装受热面元件时,应将曲度指标α的取值控制在既定数值范围之内,其求解表达式如下:

(4)

式中β——热电厂锅炉的供热系数;

sδ——基于曲度δ的受热强度;

A——锅筒燃烧室的外表面周长。

(5)

2 关键安装参数分析

在完成对锅筒部件、吊挂部件、受热面结构安装方法的设计后,还需求解安装参数来确定主要部件的安装工艺。在本研究中,主要针对焦炭燃烧速率与换热值这两类安装参数展开设计。

2.1 焦炭燃烧速率

焦炭作为热电厂循环流化床锅炉的主要燃烧原料,其燃烧发热量的挥发相对较慢,故而完全燃尽需要较长时间,因此锅炉燃烧室内的燃烧特性对温度及热量的分布具有十分重要的影响[12-13]。在热电厂循环流化床组织中,单颗粒焦炭的燃烧速率受到氧气在灰层内扩散能力、碳表面非均相反应强度的共同影响。氧气在灰层内的扩散能力决定了锅炉燃烧室内焦炭与助燃氧气的接触面积,一般来说,扩散能力指标的计算数值越大,就表示锅炉燃烧室内焦炭与助燃氧气的接触面积也越大,具体求解表达式为

(6)

式中λ——气相黏度;

κ——气相燃料与固相燃料的空隙率;

ΔW——气固相燃烧物的单位燃烧量。

碳表面非均相反应强度可以理解为充分燃烧、非充分燃烧的平均反应强度。用r1、r2、…、rn表示n个不同的非均相反应指标,其求解表达式为

(7)

式中R1、R2、…、Rn——n个充分燃烧反应强度值;

ι1、ι2、…、ιn——n个非充分燃烧反应强度值。

(8)

联立式(6)、式(8),推导出焦炭燃烧速率表达式如下:

(9)

式中Re2——焦炭燃烧物的单颗粒雷诺数;

焦炭燃烧速决定了焦炭颗粒附近氧气向其内部扩散的能力,这对于循环流化床锅炉的安装提供了重要的参考。

2.2 换热值

换热值是指焦炭燃烧放热量转化为锅炉供热量过程中的热能损失总量,对于热电厂循环流化床组织而言,换热值越小就表示锅炉设备的供热效率越高[14]。

在安装循环流化床锅炉时,为尽可能减少焦炭燃烧情况下的热能散失,通过加厚腔室隔热层、缩短导热管长度等方式缩短热蒸汽的传输距离,从而实现对换热值的有效控制。

求解换热值参量需要同时已知流化床组织内焦炭颗粒的悬浮粒径密度与锅炉设备对于热能的容量[15]。流化床组织内焦炭颗粒的悬浮粒径密度常用ρ表示,一般来说,该项物理量的取值越大,就表示单位时间内的焦炭燃烧放热量越大。锅炉设备对于热能的容量常用X表示,在不考虑其他干扰条件的情况下,该项物理量的取值恒大于焦炭燃烧的实际放热量。在上述物理量的支持下,关联式(9),可将安装热电厂循环流化床锅炉所遵循的换热值标准条件表示为

(10)

式中μ——导热向量;

θ——热感应系数;

ΔT——焦炭燃烧热量的单位放热时长;

任何锅炉设备的导热能力都不可能达到100%,所以换热值指标的求解数值不可能等于零。

3 实例分析

3.1 实验环境

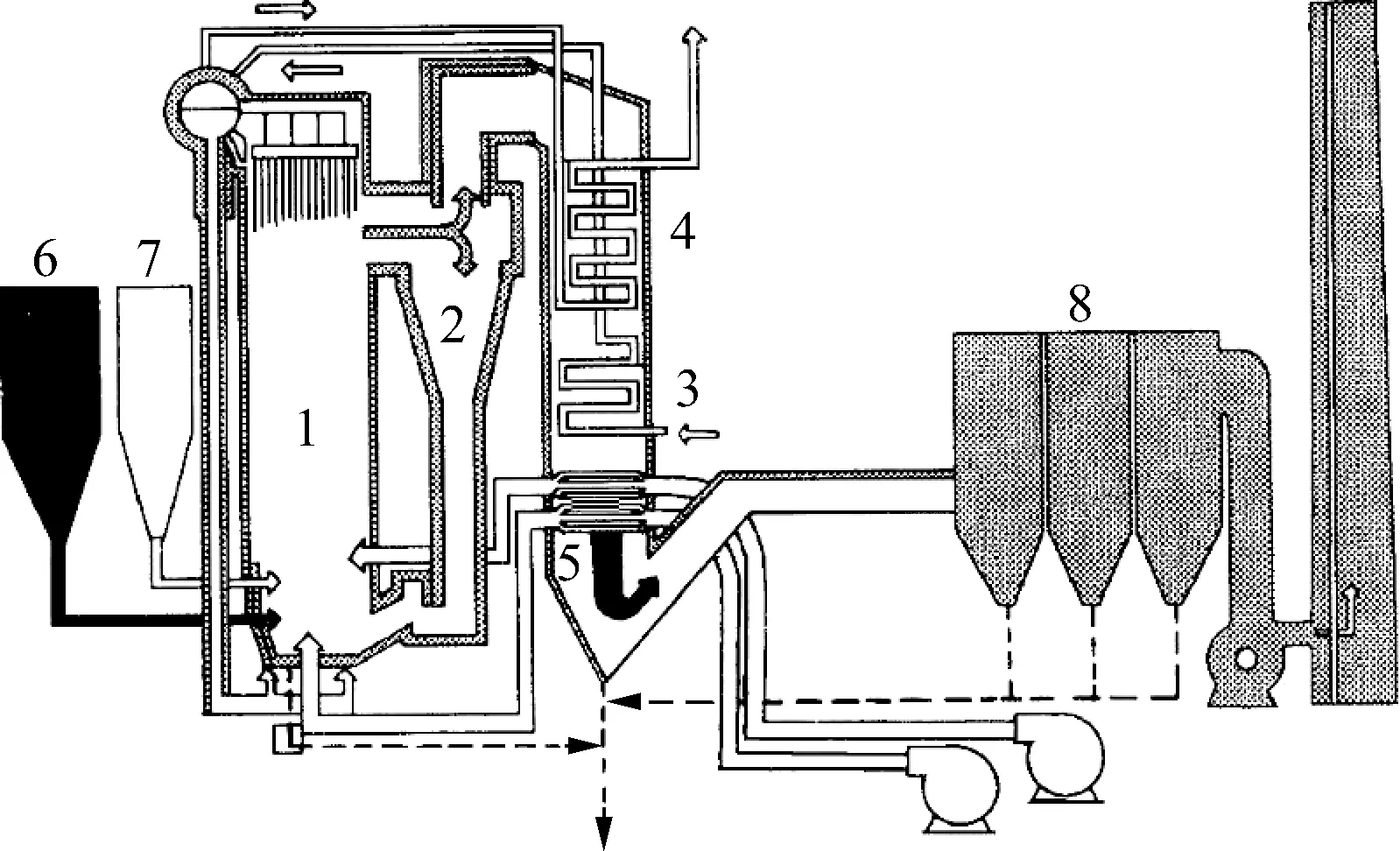

选择容量为1~20t/h的WNS系列锅炉设备作为实验用锅炉模型(见图3),分别利用多种不同的安装方法,构建图3所示的锅炉模型,记录完成安装后,锅炉设备的实际放热能力。

图3 实验用锅炉设备1—燃烧室;2—物料分离器;3—焦炭运输设备;4—过热器;5—空气预热器;6—焦炭储藏舱;7—石灰石仓;8—电除尘器

石灰石作为焦炭燃烧催化剂,随着燃烧室内燃烧反应的进行,石灰石原料虽然会参与整个燃烧反应,但其质量不会减少,当燃烧反应结束后,石灰石会经由分离器装置再次回到仓储设备之中。

本次实验过程中,所选实验设备的具体型号见表1。

表1 实验设备

为保证实验结果的公平性,无论应用哪种安装方法,单次填入的焦炭重量均保持一致,且实验过程中,实验设备型号及其相互之间的连接关系也不会发生变化。

3.2 步骤与流程

首先,选择热电厂循环流化床锅炉安装技术、300MW机组循环流化床锅炉安装技术、660MW超临界循环流化床锅炉安装技术作为构建锅炉模型的实验方法;然后,分别利用上述方法构建如图3所示锅炉模型;其次,控制初始温度、焦炭重量等其他实验条件保持不变;最后,记录按照上述安装方法所构建锅炉模型的实际放热情况。

焦炭燃烧过程中的放热总量可以反映出热电厂锅炉的供热能力,具体计算式如下:

Q=cm(Δt)

(11)

式中Q——放热总量,kJ;

c——焦炭比热容,kg·K;

m——燃烧部分焦炭总质量,kg;

Δt——由焦炭燃烧所引起的温升值变化量,K。

由于焦炭比热容恒为0.81kg·K、单次填入焦炭燃料质量恒为10kg,所以锅炉供热能力受到温升值变化量的直接影响。

3.3 实验结果

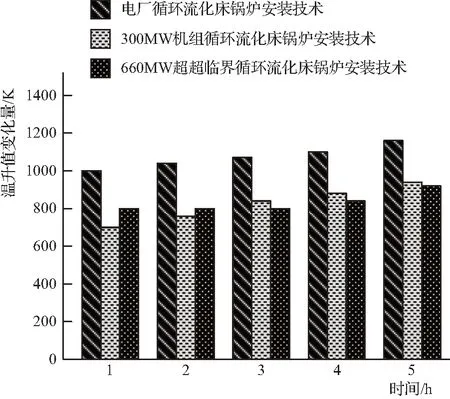

图4反映了按照热电厂循环流化床锅炉安装技术、300MW机组循环流化床锅炉安装技术、660MW超临界循环流化床锅炉安装技术构建的锅炉模型实际放热情况。

图4 锅炉放热情况

热电厂循环流化床锅炉安装技术:按照该方法所安装的锅炉模型温升值变化量在实验过程中呈现不断增大的数值变化态势,到第5h实验结束时,由焦炭燃烧所引起的温升值变化量达到了1182K。

300MW机组循环流化床锅炉安装技术:按照该方法所安装的锅炉模型温升值变化量在实验过程中也呈现出不断增大的数值变化态势,但其单位上升幅度明显较小,到第5h实验结束时,由焦炭燃烧所引起的温升值变化量仅能达到976K,与前者相比,差值为206K。

660MW超临界循环流化床锅炉安装技术:按照该方法所安装的锅炉模型温升值变化量在前3h的实验时间内保持完全稳定的数值状态,从第4h开始,温升值开始增大,到第5h实验结束时,由焦炭燃烧所引起的温升值变化量达到了855K,与第一种安装技术相比,差值为327K。

取温升值变化量最大值对锅炉放热总量进行计算,具体计算结果如下:

Q1=9574.2kJ

Q2=7905.6kJ

Q3=6925.5kJ

其中:Q1为热电厂循环流化床锅炉安装技术作用下的锅炉放热总量;Q2为300MW机组循环流化床锅炉安装技术作用下的锅炉放热总量;Q3为660MW超临界循环流化床锅炉安装技术作用下的锅炉放热总量。由上述数值计算结果可知,热电厂循环流化床安装技术作用下锅炉放热量最大,660MW超临界循环流化床作用下锅炉放热量最小。

综上可知,热电厂循环流化床锅炉安装技术能够有效增大焦炭燃烧过程中的放热总量,对于提升热电厂锅炉供热能力可以起到明显的促进性影响作用。

4 结 语

与300MW机组循环流化床锅炉安装技术、660MW超临界循环流化床锅炉安装技术相比,热电厂循环流化床锅炉安装技术针对锅筒部件、吊挂部件、受热面结构的安装方法进行研究,精准求解了气固曳力指标、焦炭燃烧速率与换热值参量。按照上述安装方法所构建的锅炉模型能够增大焦炭燃烧过程中的放热总量,在提升热电厂锅炉供热能力方面具有突出应用价值。