大跨度梭形钢结构桥空间定位装置研制

李慧杰 陈吉亮 王国溶

(山东临沂水利工程总公司,山东 临沂 276000)

1 工程概况

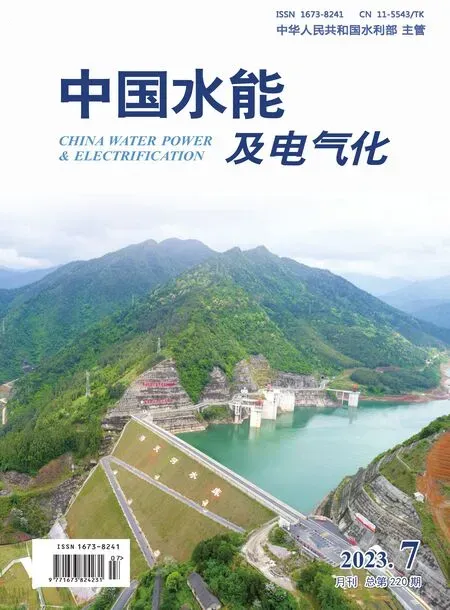

临沂市兰山区涑河综合治理工程主要建设内容为河道治理及钢构桥及橡胶坝安装施工。其中橡胶坝为单跨,坝底板高程73.5m,坝高4.5m,净宽60m。钢构桥位于橡胶坝正上方,钢结构桥梁重353t,钢构桥为单跨梁长62.62m的梭形钢结构空间桁架拱桥,分为骑行桥、慢行桥。上下弦之间通过竖杆、斜撑和斜向钢拉杆连接。主桥结构总高度4.807m,支撑跨径61.12m,桥总宽9.2m。最高桥面高程85.579m,桥梁面积约588.8m2(见图1)。

图1 工程实景图

2 选择课题

2.1 需求分析

按照建设单位要求,主体施工任务必须在主汛期(6月1日)之前完成,保证汛期河道安全度汛。常规计划钢构桥制作安装和橡胶坝安装时间为2021年5月1日至6月4日,总工期共35天,已经进入主汛期,不满足建设单位和安全度汛要求。

施工工序由于受施工空间限制,只能按照钢构桥安装、橡胶坝坝袋安装次序依次进行。施工位置位于涑河主河道上,两者呈上下空间分布。梭形钢构桥,因其跨度大、重量大、结构不规则及受力不平衡等特点,安装施工难度大。橡胶坝袋安装工序多,步骤烦琐。如若按照传统安装方法,二者的安装总体施工工期缩短是难以实现的。

施工人员高空作业次数多,存在较大安全隐患。目前,大多数桥梁吊装过程中,都需要工人利用工具,配合吊车进行微调作业,这给吊装作业增加了难度及风险性。

测量仪器不便于使用,安装定位精准度控制难度大。钢桥在吊装过程中,根据以往的吊装方案,各种测量仪器不方便进行校核控制,不能精准地控制钢构件的标高及坐标。

常规的钢结构吊装方法无法满足施工工期要求,安装过程中存在安全隐患,对于钢构桥安装精准度控制难度大。

2.2 创新思路

小组成员召开头脑风暴会议,讨论研究工程中具有借鉴价值的事物,最终从检修闸门锁定销运用原理得到启发。检修闸门是钢结构平板闸门,平时放置于检修槽上方,使用时将多个检修闸依次安装到检修槽内,依靠检修闸门锁定销紧密结合。多块检修闸门依靠上、下部分的销子和销槽,可以实现整个检修闸门安装的快捷、准确。检修闸门锁定销原理是一对一搭接,点对点就位,可以准确无误地保证安装精准度。应该探索研制梭形钢构桥空间定位装置,提高钢构桥安装定位精准度,减少人员高空作业次数,加快施工进度,缩短施工工期。

3 设定目标及目标可行性论证

3.1 设定目标

经过小组成员讨论分析,只有缩短前期钢构桥安装工期,在钢构桥骑行桥安装完成后进行漫行桥交叉施工,才能确保钢构桥下橡胶坝施工工期提前,最终实现缩短工期目标。因此目标设定为:钢构桥及橡胶坝袋安装总工期压缩至30天内。

3.2 目标可行性论证

3.2.1 施工工期可行性论证

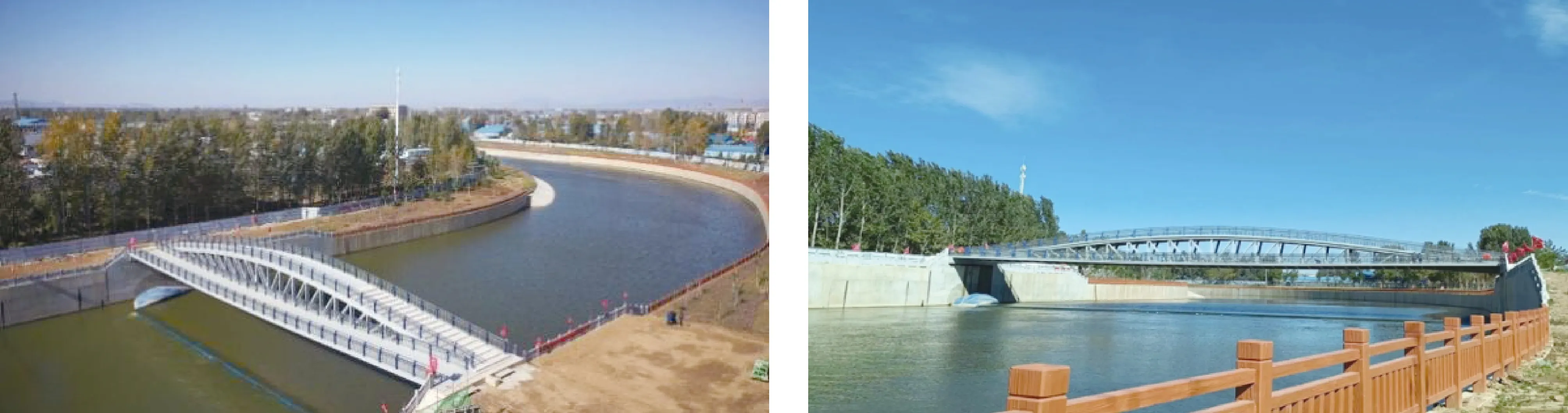

该施工任务按照原施工计划需要35天完成,为保证工程在主汛期前完成,只有缩短钢构桥安装工期,才能确保钢构桥下橡胶坝坝袋顺利安装,最终实现缩短工期目标。由于梭形钢构桥结构不规则,制作工序复杂,已经安排在机械厂分块制作,并在吊装前运输到工地现场拼接。此外,按照公司以往类似规模橡胶坝袋安装经验,本项目橡胶坝袋安装需要8天才能完成,不能再缩短,所以只能缩短钢构桥安装工期,才能保证总体施工工期在30天内完成(见图2)。

图2 总体施工计划工期论证对比

3.2.2 针对即将研制的空间定位装置进行推演论证

根据推理演算,空间定位装置的制作安装可在钢构桥分块运至工地现场之前完成,待钢构桥分块运送至工地现场后,直接吊装焊接,精准定位,避免吊装过程中反复调试定位,可以达到缩短工期的目标。

检测设备配备齐全,检测人员跟踪检测钢构桥安装质量,可以对焊接构件进行实时测量检测,为钢构桥定位装置研制提供了检测技术支持,确保所研制装置安全可靠。

4 提出方案并确定最佳方案

4.1 拟定方案

经过召开会议分析,围绕“梭形钢构桥空间定位装置研制”,提出多种改进方案,经过技术总工总结后,拟出两套可供选择的总体方案。

方案一:满堂脚手架支撑平台+操作平台。采用满堂脚手架作为支撑系统,在跨中搭设操作平台。先在橡胶坝底板平面搭设满堂脚手架,搭设至指定高程,搭设操作平台,方便后期施工人员在平台上,配合吊车进行微调作业。

方案二:框架支撑平台+空间定位装置。采用在坝底板中心处设置框架支撑平台,配合空间定位装置的使用。借鉴检修闸锁定销原理,实现“点对点”拼装,使用测量仪器在空间定位装置上放出钢构桥吊装空间中心点。在钢构桥吊装过程中,将钢构桥底部定位器对准定位槽,实现点对点精准安装。

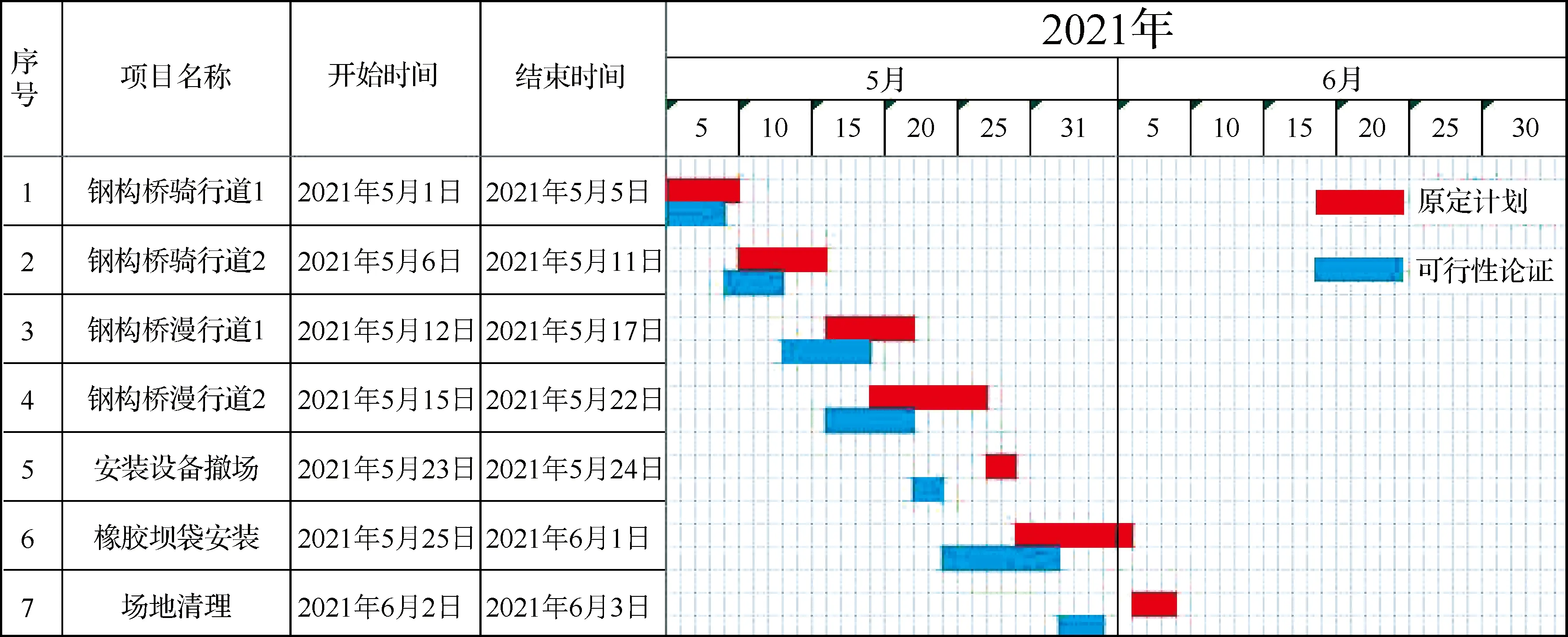

方案分析情况见表1。

表1 方案比选

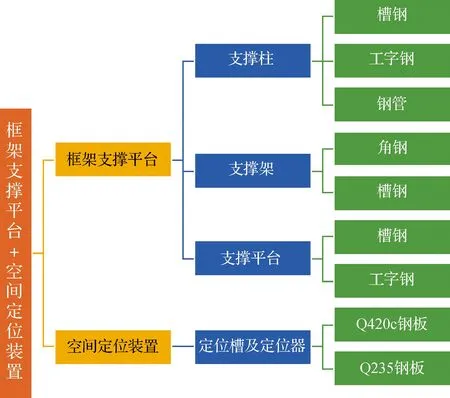

经小组从操作性、工期及成本等方面分析,最终决定采用框架支撑平台+空间定位装置(总体方案)。小组成员充分考虑影响钢构桥吊装和空间精准定位的关键因素,确定了框架支撑平台和空间定位装置两大部分,小组成员运用系统图对组成部分进行了整理(见图3)。

图3 框架支撑平台+空间定位装置方案分解系统图

根据方案细化分解及之前的论证,实施方案还需要解决好支撑柱、支撑平台、支撑架、定位槽和定位器五个方面的问题。经过小组成员分析讨论,对方案进行了细化分解。

4.2 支撑柱方案选择

选择过程:通过对槽钢(40B)、工字钢(40B)及钢管(φ600×6mm)三种材料的荷载计算、核算,可操作性,经济合理性等方面进行综合评估得出结论:钢管(φ600×6mm)荷载满足施工需求,价格适中,制作难度小,操作简便。

4.3 支撑平台方案选择

选择过程:通过对槽钢(40B)、工字钢(45B)两种材料的荷载计算、核算,可操作性,经济合理性等方面进行综合评估得出结论:工字钢(45B)承压效果好,制作难度中等,成本费用稍高。

4.4 支撑架方案选择

选择过程:通过对角钢(100mm×100mm×6mm)、槽钢(10∶100mm×48mm×5.3mm)两种材料的荷载计算、核算,可操作性,经济合理性等方面进行综合评估得出结论:角钢(100mm×100mm×6mm)虽然费用较高,但是加工制作简便,施工工期短,可以实现缩短工期的目标。

4.5 定位槽及定位器方案选择

选择过程:通过对Q420C(12mm)钢板、Q235(12mm)钢板两种材料的可操作性,经济合理性等方面进行综合评估得出结论:Q420C(12mm)钢板虽然价格较高加工难度较大,但是材料强度高不易变形。

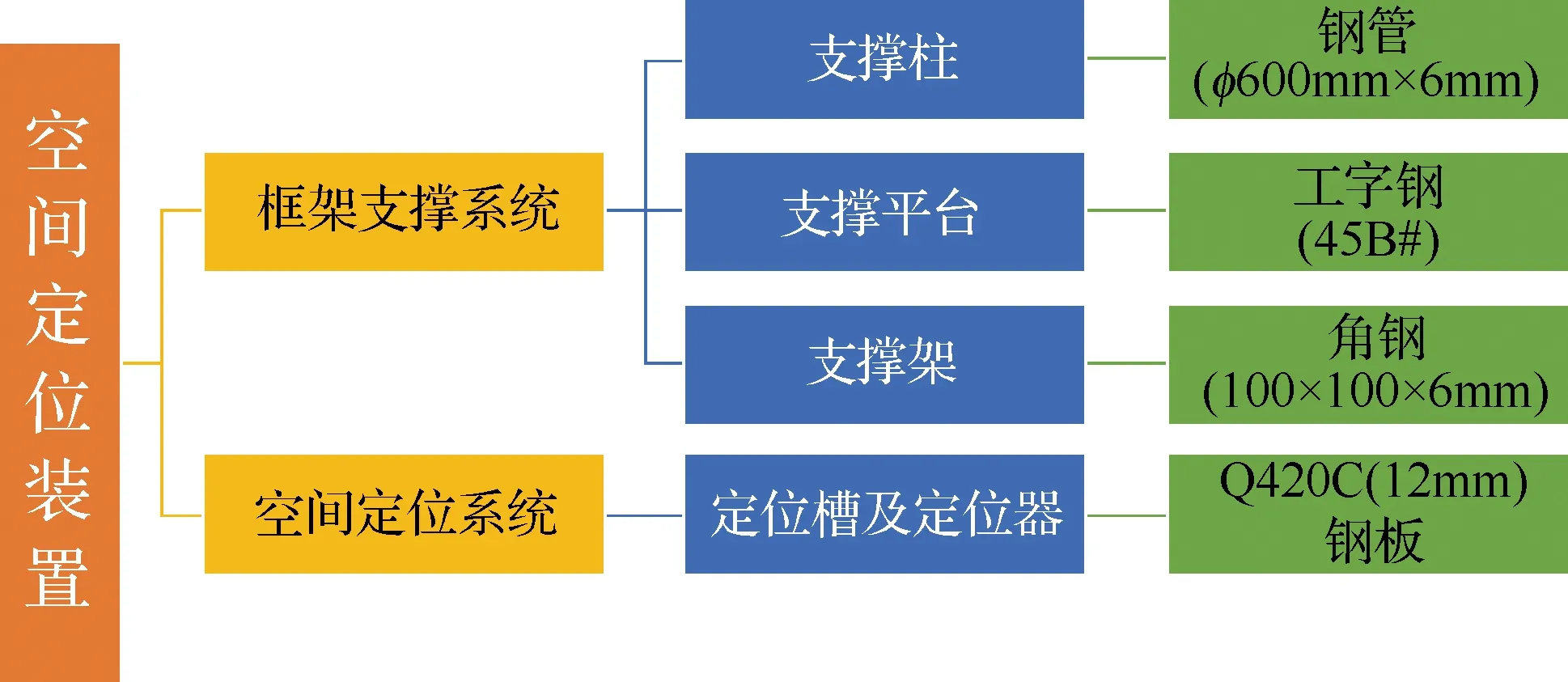

4.6 确定最佳方案

确定的最佳方案见图4。

图4 确定最佳方案(框架支撑平台+空间定位装置)

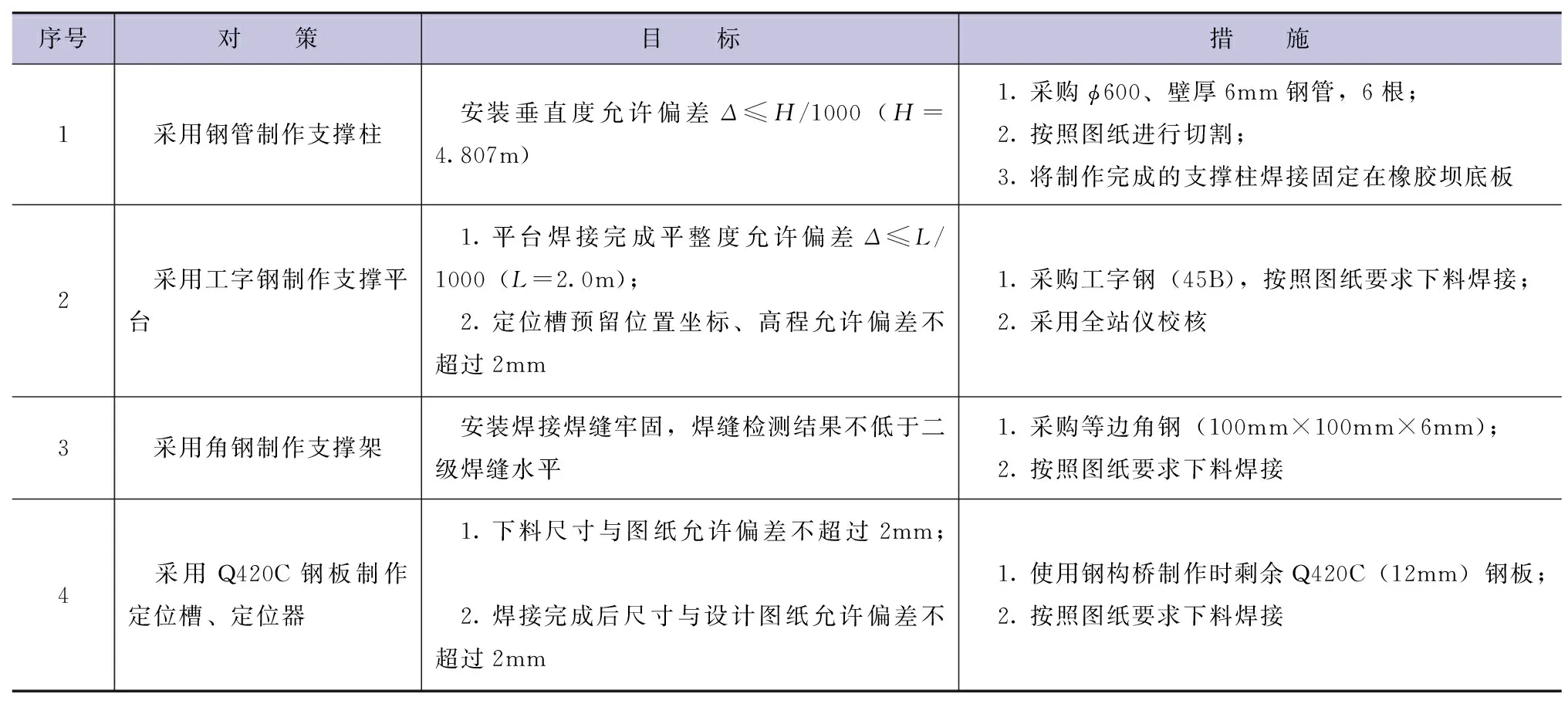

5 制定对策

小组成员根据确定的最佳方案,结合工程成本、生产技术条件和可操作性商定对策(见表2)。

表2 对策

6 对策实施

6.1 采用钢管制作支撑柱

小组成员按照对策表采购φ600钢管;并按照图纸进行切割;将制作完成的支撑柱焊接固定在橡胶坝底板。按《钢结构工程施工质量验收规范》(GB 50205—2001)中相关规定对支撑柱进行检测得知:焊缝探伤检测等级均不低于Ⅱ级,垂直度允许偏差均符合规范要求。

6.2 采用角钢制作支撑架

采购角钢(100mm×100mm×6mm),并按照图纸要求下料焊接。根据相关规范对支撑柱进行检测得知:焊缝探伤检测等级均不低于Ⅱ级,符合规范要求。

6.3 采用工字钢制作支撑平台

采购工字钢(45B),按照图纸要求下料焊接,焊接调整过程采用全站仪校核高程及坐标点。按照相关规范对支撑平台进行检测得知:平台平整度偏差均小于2mm,坐标测量偏差均小于2mm,高程测量偏差均小于2mm。

6.4 采用Q420C(12mm)钢板制作定位槽及定位器

使用钢构桥制作时剩余的Q420C钢板按照图纸要求下料焊接。按相关规范对定位槽及定位器进行检测得知:焊缝探伤检测均不小于Ⅱ级,表面平整度测量均符合规范要求。

7 效果检查

通过空间定位装置的科学应用,钢构桥及橡胶坝袋安装任务顺利完成。分别从施工工期及安装质量进行分析:首先,钢构桥及橡胶坝安装原计划施工工期35天,小组开展活动确定目标工期为30内完成,应用空间定位装置后施工工期共29天,缩短工期6天,完成小组活动目标。其次,小组成员对钢构桥进行沉陷位移测量:设计跨中底高程为80.770m。安装前,考虑钢桥安装完成后,会发生沉降现象,将安装跨中底高程抬高30mm,设置为80.800m。安装后测量检查钢构桥沉陷位移情况,观测点平均高程为80.772m,较设计高程偏差为2mm,满足钢结构安装质量要求。

8 效益分析

8.1 经济效益

小组成员对空间定位装置研制成本进行分析:本次QC小组活动研制投入费用35577.12元,使用研制装置后节省费用27600元。经核算,增加研制费用7977.12元。该装置的研制应用虽然没有节省成本,但是钢构桥及橡胶坝安装任务29天完成,缩短了6天工期,提高了施工效率,在主汛期之前顺利完成了施工任务。

8.2 社会效益

该装置成功的研制应用,缩短了施工工期,提高了钢构桥定位精度控制的便捷性。并且完善了公司在钢结构建筑物的施工工艺水平,将公司技术创新、工艺水平提升到新的高度,得到了业主及监理单位的一致好评。

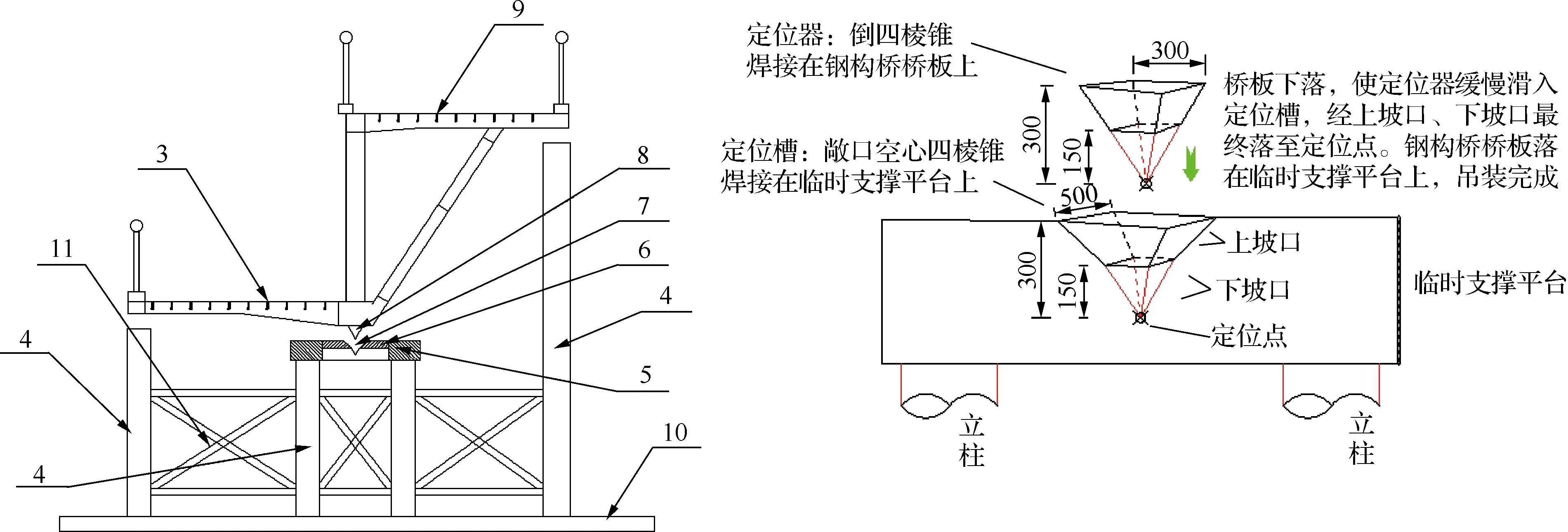

9 标准化

小组对本次活动中“钢构桥空间定位装置”的成功研制应用进行了总结记录,编制了《梭形钢构桥空间定位装置工艺总结报告》,并开展推广学习活动,以便今后在同类工程中推广应用。根据空间定位装置研制、制作过程,将本次QC小组活动成果形成技术图纸(见图5)和工艺总结报告整理存档。撰写论文《涑河综合治理工程钢构桥安装精度控制》及申请实用型专利《一种大跨度钢构桥空间定位装置》。

图5 空间定位装置图纸1—桥墩;2—球钢支座;3—钢构桥桥板;4—支撑柱;5—临时支撑平台;6—连接钢板;7—定位槽;8—定位器;9—上桥板;10—底板;11—支撑架

10 结 语

通过小组成员的共同努力,研制出了“空间定位装置”并在梭形钢构桥安装时成功运用,缩短了施工工期,保证了工程安全度汛,提高了钢构桥定位精度控制的便捷性,既保证了空间定位的精准度,又替代了吊装时施工人员的高空作业,降低了安全隐患。通过本次质量管理活动的开展,极大地提高了公司员工创新改进意识、质量意识,充分发挥了团结协作能力。