煤矿带式输送机仿真及撕带事故分析

高佳楠

(榆林职业技术学院,陕西 榆林 719000)

带式输送机是煤矿开采过程中的主要运输工具,在煤矿开采的过程中,带式输送机承担着区域内的一项或多项作业[1]。但在煤矿生产的过程中,输送带长期高负荷运行,会发生各种突发事件,例如煤渣撞击输送带或金属物卡住输送带,都会引起输送带的突然断裂,而使用韧性较强的输送带,也会因铁心锈蚀、断裂或输送带的钢绳芯拉拔而引起的输送带断裂[2]。在煤矿开采过程中,输送机的横向防护断带问题需要得到足够的关注,并对其进行有效的防范,以防止其出现断裂造成不必要的事故,应该在输送带出现断裂时及时可靠地制动,从而防止出现更严重的事故[3]。

目前相关领域学者对输送带的运动阻力、相对垂度、初张力等因素进行分析,提出了一种基于动态模拟的输送带事故分析,首先模拟输送机在实际工作中的动态特性,并利用Simulink软件构建输送机仿真动态模型,并与NICompactRIO-9038进行了动态模拟,实验结果证明了,该仿真模型的实用性和有效性,通过建模分析,并将其运用到实际生产过程中,验证了实际应用结果与仿真结果的一致性,可以将这一策略应用到实际的输送机事故分析中[4]。为了研究输送机的齿轮减速器与输送带断裂之间的关系,提出了一种基于粒子群算法的输送机撕带事故分析方法,首先利用粒子群算法,对输送机的齿轮减速器的各项参数进行优化,结果证明了基于粒子群算法的优化方法明显好于传统的PSO算法,相对比下输送带撕带事故的预防率可以达到60.1%,通过分析结果,对于预防输送机撕带事故的准确率大大提升[5]。还有国外学者根据胶带输送机在使用中出现的失效情况,对其进行了合理的修正,从而迅速、精确地判断了其失效的原因及部位。并将该理论应用于实际的煤矿带式输送机系统中,经实际使用证明,在有效的工作周期内,可实时监控输送机运行的状态,输送带比原使用年限增加了6倍[6]。

基于以上研究背景,以煤矿井下固定式带式输送机为研究对象,构建煤矿带式输送机基本模型,将胶带的力学特性应用于带式输送机的设计过程中,提升胶带传动性能,通过Simulink软件进行动态模型创建,保证带式输送机工作的安全性。

1 煤矿带式输送机仿真分析

1.1 确定煤矿带式输送机的运行原理

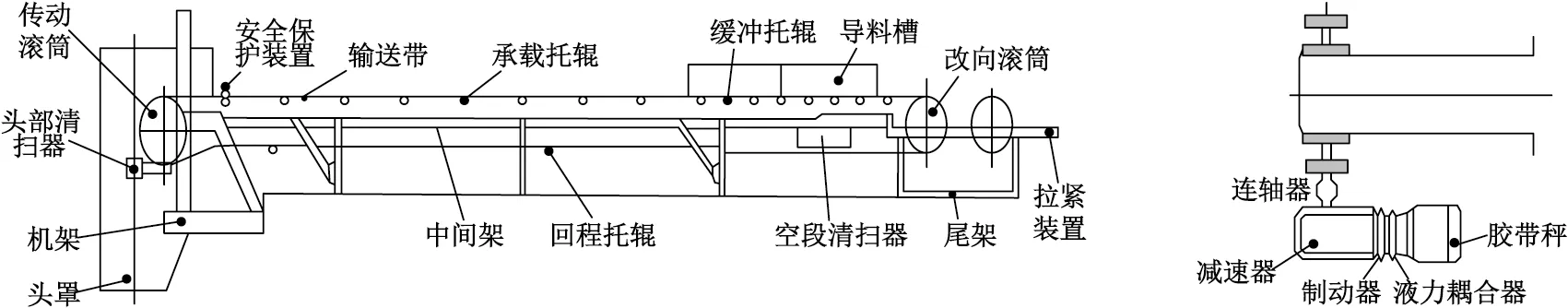

本文以煤矿井下固定式带式输送机为研究对象,其主要结构如图1所示。

图1 煤矿带式输送机的基本结构Fig.1 Basic structure of coal mine belt conveyor

带式输送机是一个由机械、电气、液压和控制等组成的复合体系,根据其特定的作用,可以将其划分成传动和驱动2大系统,其中,传动装置由传动辊连接到传动装置上,是带式输送机的动力之源[7]。驱动装置由驱动电机、减速器、液力耦合器、耦合器等组成,是整个带式输送机的关键部分[8]。小型短程带式输送机通常以线圈型异步电动机为起动机,以直接起动或软起动为主;在高容量的长距离传送带中,通常使用多个鼠笼异步电机作为驱动电机,通过可控起动传输或变频调速来实现起动和停止[9]。

带式输送机的动力装置由滚筒、托辊和传送胶带组成。其中托辊由传动辊和盖板辊组成,传动辊设置在带式输送机前端,滚筒通常采用在输送机的前端铺设的陶瓷材料构成[10],以达到带式输送机的摩擦因数,从而将带式输送机的动力转换为摩擦力,从而推动胶带向前移动。该项转鼓通常设置在传送带的尾部,无法传送能量,仅能使传送装置的移动方向发生变化[11]。

1.2 分析胶带的力学特性

胶条的黏弹性能在小型带式输送机运行过程中的作用并不大,也没有引起足够的关注。但是,在带式输送机的单机运行的情况下,胶带的动态性能对胶带传动性能的作用日益显著[12],因此,在带式输送机的设计过程中,应予以充分重视。胶带的力学特性主要表现为以下几点。

1.2.1 胶带的应力、应变的非线性特性

在对胶带施加张力时,即使是非常大的载荷,其张力与变形之间的关系,也可以满足虎克定律[13],胶带的非线性特性如图2所示。

图2 胶带的非线性特性Fig.2 Nonlinear characteristics of tape

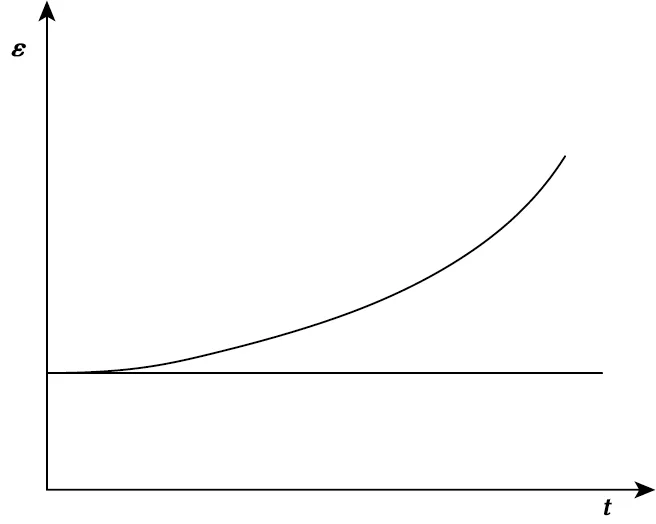

1.2.2 胶带的蠕变特性

胶带的蠕变特性是一种粘合作用在粘合带上的张力,使其在一定的时间内发生变化[14],直到达到一定的数值,胶带的蠕变特性曲线如图3所示。

图3 胶带的蠕变特性Fig.3 Creep characteristics of tape

在对胶带施加一个张力阶跃应力时,随着时间的增加,胶带的变形情况并非与应力保持一致,而与应力相比,呈现出一种迟缓的趋势。

1.3 煤矿带式输送机制动过程建模

利用柱塞推进上滑块压紧输送胶带时,可以把输送带看作是一种弹性材料,而输送带在运转时也会产生诸如库仑摩擦力的非线性载荷[15]。当对煤矿带式输送机制动过程建模的过程中,因库仑摩擦力与带式输送机制动力关系较小,所以这些非线性负荷可以被忽略。

为实现对煤矿带式输送机制动过程的建模,利用Simulink软件进行动态模型创建,通过使用一个简单的点击和拖拽的方式来构建一个模型框图[16]。有了这种界面,使用者就能在一张草稿纸上画出一个系统的方块图。

采用 Simulink进行煤矿带式输送机制动过程建模[17],生成了带式输送机仿真效果,如图4所示。

图4 煤矿带式输送机的仿真效果Fig.4 Simulation effect of coal mine belt conveyor

根据以上过程,对煤矿带式输送机制动过程进行了建模,为撕带事故捕捉器对制动的距离和时间影响提供了理论支撑。

2 仿真结果分析

为了避免煤矿带式输送机发生撕带事故,需要在带式输送机上安装撕带事故捕捉器,用于分析带式输送机的撕带事故。实验用撕带事故捕捉器型号为DDZ型,测试系统CPU型号为Inteli7-10870H,内存为32G,操作系统为Windows 10,以此,研究撕带事故捕捉器安装数量对制动距离和时间的影响。

因带式输送机一旦发生撕带事故,就会立即制动,制动的距离和时间会对撕带事故的严重程度产生影响[18]。根据煤矿带式输送机的仿真过程,分别测试了撕带事故捕捉器的安装数量、带式输送机的制动力和闸瓦间隙对制动的距离和时间影响。

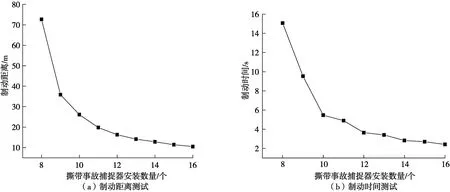

2.1 捕捉器安装数量对制动距离和时间的影响

煤矿带式输送机在运行过程中,安装撕带事故捕捉器的数量越少,越能体现经济性,但是必须满足煤矿带式输送机的输送带抗拉强度和抓捕力的要求[19]。减少撕带事故捕捉器的数量,就会减小煤矿带式输送机的制动力,不仅延长了输送机的制动时间,还会加大撕带事故的严重程度[20]。实验用撕带事故捕捉器数量为8~16个,捕捉器的数量不同,制动距离和时间也有所不同。在煤矿带式输送机的仿真分析中,得到安装不同数量的撕带事故捕捉器对制动距离和时间的影响情况,结果如图5所示。

图5 撕带事故捕捉器安装数量对制动距离和时间的影响Fig.5 Influence of installation quantity of tape tearing accident catcher on braking distance and time

从图5可以看出,随着撕带事故捕捉器安装数量增多,制动距离和制动时间均随之下降。当撕带事故捕捉器安装数量较少时,煤矿带式输送机的制动距离比较长,当撕带事故捕捉器安装数量≤9个时,煤矿带式输送带的制动距离超过了30 m,增加了撕带事故的严重程度,在撕带事故处理中也会更加困难;随着撕带事故捕捉器安装数量的增加,煤矿带式输送机的制动距离越来越短。因为当带式输送机发生断带事故时,撕带事故捕捉器可快速捕捉断裂胶带,减少了制动距离和制动时间。根据煤矿带式输送机的结构参数以及应用过程中的实际情况,本文选择撕带事故捕捉器安装数量为13~16个。

2.2 制动力对制动距离和时间的影响

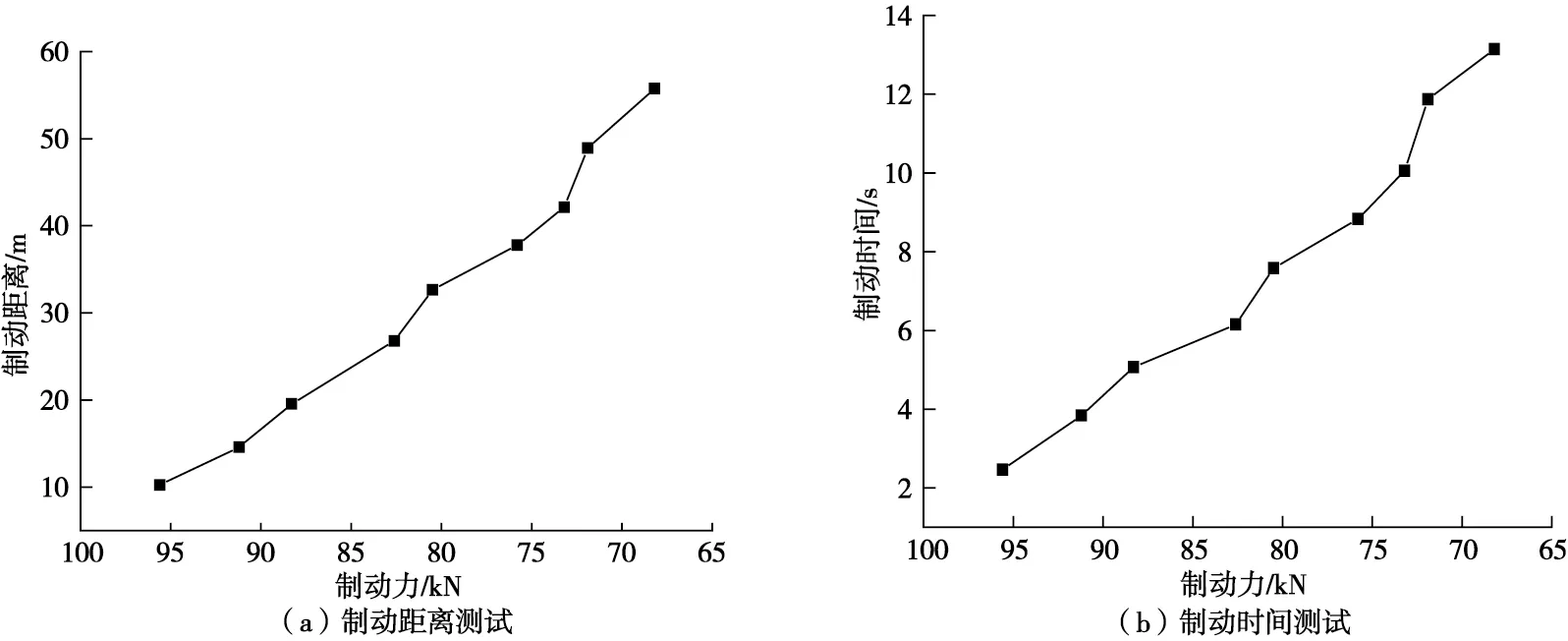

根据煤矿带式输送机的强度条件,可以计算出弹簧压力对输送带的制动力。通过改变弹簧的规格和预压缩量,调节煤矿带式输送机每一个液压缸的正压力,从而分析减小制动力和增加制动力对制动距离和时间的影响,结果如图6和图7所示。

图6 减小制动力对制动距离和时间的影响Fig.6 Effect of reducing braking force on braking distance and time

根据图6和图7结果可知,当制动力逐渐减小时,煤矿带式输送机的制动距离和时间都在增加。由于惯性作用的存在,减小制动力时,输送带的摩擦力随之减小,从而增加了制动距离;当制动力逐渐增大时,煤矿带式输送机的制动距离和时间逐渐减小,而且减小趋势非常明显。原因是增大制动力时,输送带的摩擦力就会变大,可以使得输送带立即制动。因此,在仿真过程中,应该逐渐增大制动力,避免过长的制动时间发生撕带事故。

2.3 闸瓦间隙对制动距离和时间的影响

由于煤矿输送机缺乏运行的稳定性,对闸瓦间隙的要求并不严格,当设置不同数量的撕带事故捕捉器时,闸瓦间隙对制动距离和时间的影响见表1。

表1 闸瓦间隙对制动距离和时间的影响Tab.1 Influence of brake shoe clearance on braking distance and time

由表1可知,随着闸瓦间隙逐渐减小,煤矿带式输送机的制动距离和时间也随之减小,增加了撕带事故捕捉器之后,煤矿带式输送机的制动距离和时间减小更加明显,因此闸瓦间隙的最佳值为8~10 mm。

通过以上实验结果,发现闸瓦间隙会严重影响煤矿输送机的制动距离和时间,因此在设计煤矿带式输送机时,应该减小闸瓦间隙,获取最佳制动效果,避免煤矿带式输送机发生撕带故障。

3 结语

本文对煤矿带式输送机仿真及撕带事故进行了分析研究,通过测试撕带事故捕捉器的安装数量、带式输送机的制动力和闸瓦间隙对制动的距离和时间影响,为煤矿带式输送机的运行提供了可靠的条件。

(1)在满足煤矿带式输送机的输送带抗拉强度和抓捕力的前提下,安装13~16个撕带事故捕捉器可减小煤矿带式输送机的制动距离,降低撕带事故严重程度。

(2)根据煤矿带式输送机的强度条件,计算出弹簧压力对输送带的制动力。增大制动力可减少煤矿带式输送机的制动距离和时间,提升输送带的摩擦力,减少撕带事故的产生。

(3)闸瓦间隙的最佳值在8~10 mm,适当减小闸瓦间隙,可提升制动效果。

研究虽然可以确保煤矿带式输送机的可靠运行,但是还存在很多问题,在今后的研究中,可以考虑到输送机各个交流电机的功率分配是否均衡,避免过大功率影响输送机的运行。