切槽导向水力压裂联合增透技术研究

王长禄

(煤炭科学技术研究院有限公司,北京 100013)

我国多数煤层具有非均质性、高瓦斯和低渗透的特点[1],致使煤层瓦斯抽采难度大,瓦斯灾害的危险性大,故很难直接运用瓦斯抽采技术进行抽采瓦斯,通常运用高效的增透技术来增加煤层的透气性[2-3]。水力压裂相对安全可靠、使用成本较低、增透效果明显,故水力压裂逐渐成为增加煤层透气性的前沿技术之一。

水力压裂技术广泛应用于石油领域[4]。目前,此技术也普遍被用于煤层瓦斯增透,众多科研人员对此开展了大量研究,在理论、实验、模拟、现场实验等方面取得显著成果。康红普等[5]通过理论研究,得到了煤层在进行水力压裂过程中煤岩表面的损伤应力分布变化规律特征;郭印同等[6]基于页岩水力压裂实验研究发现煤层水力压裂后,可产生于煤层纹理垂直的裂隙,并与纹理面开裂后产生的裂隙交汇,构成网络状的裂缝;Olovyanny[7]利用模拟手段分析了不同水平地应力与垂直地应力比率、埋深等因素对水力压裂效果的影响规律;林柏泉等[8]基于模拟和工程试验方法,得到了煤层水力压裂对煤体的损坏分布特征,并发现瓦斯压力是影响压力效果的主导因素;Zhang等[9]自主搭建水力压裂真三轴实验系统,得到了煤岩水力压裂的裂隙分布规律。

虽然水力压裂增透技术有着诸多优点,但是常规的水力压裂主裂缝扩展的不可控导致压裂裂缝分布不规律,压裂孔群难以贯通形成裂隙网,损伤破坏区域范围小,压裂后煤层增透效果有限,难以发挥增透效果。故有学者提出定向或者导向水力压裂技术,运用控制孔来引导水力压裂的裂缝发展[10]。但是控制孔对煤层造成的损伤面相对较小,对水力压裂的引导能力相对较弱,需要一种可以产生较大裂缝或者损伤面的手段来引导水力压裂主裂缝。而水力切槽就具备这一特点,水力切槽相等于拓宽钻孔底部损伤范围。本文采用水力切槽先对煤体造成损伤弱面,以此来引导水力压裂裂缝的拓展发育。对切槽导向水力压裂联合增透技术的原理进行了分析,构建了切槽与水力压裂联合增透模型,运用Abaqus模拟软件模拟了水力切槽对水力压裂裂隙的拓展导向,最后通过现场实验验证了技术的可行性,以期通过本文的导向复合增透技术对现场水力压裂技术运用实施提供理论参考。

1 联合增透技术原理分析及模型构建

1.1 水力切槽卸压增透机理及模型

水力切槽可以等效成底部拓宽孔径的横向范围[11],模型如图1所示,切槽后,煤体损伤范围相当于钻孔半径的10~16倍,卸压范围也随之增大。所以,水力切槽对水力压裂的引导能力更强。切槽周围煤体出现裂隙,煤体强度降低,卸压区和损伤区的范围扩大。因此,对于渗透率较低的煤层,运用水力切槽技术来进行卸压增透能够取得显著的效果。

图1 水力切槽模型Fig.1 Hydraulic groove cutting model

1.2 水力压裂增透机理及模型分析

通常,井下水力压裂过程中,当裂缝起裂压力大于煤体自身的断裂所需应力时,煤体开始出现微小裂隙,随着注水压力不断增大,之后微裂缝开始扩展成主裂缝。煤层水压压裂增透模型如图2所示。煤体水力压裂增透后,由于受到地应力较大或者水压不足的影响,裂缝通常为一条主裂缝,很难再形成较大的裂缝分支,只是在主裂缝周围区域产生微小裂隙,导致主裂缝两边的煤体没有损坏。此时,在主裂缝两侧会形成2个“空白带”,空白带是裂缝发育不均匀导致的,空白带的形成致使增透效果不理想,而且空白带存在着瓦斯突出的危险。同时,裂隙发育不均匀,压裂孔群难以贯通形成裂隙网,损伤破坏区域范围小;常规压裂由于起裂压力过高,造成微裂隙不发育,或者发育困难,压裂后煤层增透效果有限,难以发挥增透效果。因此,控制水力压裂裂缝扩展,提高微裂隙发育程度,是煤层水力压裂增透工艺的重要环节。

图2 单一水力压裂模型Fig.2 Single hydro-fracturing model

1.3 水力切槽导向水力压裂联合增透模型

基于以上对水力切槽和水力压裂的原理及模型分析,提出了水力切槽导向水力压裂联合增透技术,通过水力切槽产生的大范围损伤来引导水力压裂裂隙的发育。孔内切槽导向水力压裂联合增透模型如图3所示。水力切槽导向水力压裂联合增透技术通常首先进行切槽作业,待切槽周围应力场逐渐稳定后再进行水力压裂,切槽孔布置在压裂孔周围。

图3 水力切槽导向水力压裂联合增透模型Fig.3 Model of hydraulic fracturing joint antireflection of hydraulic grooving guided

1.4 水力切槽导向水力压裂联合增透技术原理

1.4.1 切槽煤岩卸压应力—损伤场的重构效应

由切槽增透机理可知[12],煤层钻孔进行切槽后,周围应力场会发生变化,其中垂直于切槽面方向的应力变化较为明显,切槽导致煤体卸压塑性区的三向应力转化二向应力。煤体切槽后二次应力场σ′满足:

(1)

其中,Vm为煤体体积;Sk为边界面S中裂纹面积,则VL煤体平均应力为:

(2)

1.4.2 切槽导控水力压裂与裂隙网构建

控制单位内煤岩应力场发生改变,通常情况下应力将升高,三向应力分布状态也会变化,切槽造成的损伤弱面会引导水力压裂裂缝发展,最终水力压裂裂缝与切槽裂隙形成网状裂隙。根据有效应力—渗透率方程,卸压区渗透率沿x、y方向为[13]:

(3)

煤体在应力—应变过程中的渗透率变化规律为先降低、再升高、最后再降低,在未达到峰值应力前,煤体渗透率会随着裂隙发育而增大。根据Poiseulle方程流量q为[13]:

(4)

式中,m为裂纹数目;lb为截面积;L为长度。

由达西定律可知[13]:

(5)

煤层渗透率k0为:

(6)

2 切槽导向水压裂联合增透模拟

2.1 数值模拟参数

本文采用Abaqus软件模拟分析煤层水力压裂的演化特征。模型尺寸为8 m×8 m,共设置1 645 068个网格单元。模型的左侧边界中点为压裂孔,直径为113 mm,如图4所示。将水力压裂视为平面应变问题,采用Abaqus中的CPE4PH为单元类型,模型顶部加14 MPa的均布载荷,水平应力取16 MPa,采用流固耦合方式,两端为水平约束,底端为固定约束,边界为非反射界面边界。具体参数见表1。

表1 煤岩体力学及渗流参数Tab.1 Coal and rock mechanics and seepage parameters

图4 水力切槽导向水力压裂联合增透数值模拟网格Fig.4 Numerical simulation diagram of hydraulic fracturing joint antireflection of hydraulic grooving guided

2.2 数值模拟结果分析

2.2.1 单一水力压裂数值模拟

单一水力压裂方案下裂缝发育过程模拟云图如图5所示。压裂孔直径为113 mm,固定其他参数条件为:瓦斯压力0.5 MPa,地应力为10 MPa,煤体抗压强度f为15 MPa。

图5 单一水力压裂情况下数值模拟Fig.5 Numerical simulation under single hydraulic fracturing

由图5可知,裂隙初始发育阶段,由于最大主应力沿水平方向,压裂裂隙开裂方向为水平方向,如图5(a)所示。受地应力影响,通常只是形成单一的主裂缝,如图5(c)所示,在主裂缝两侧形成由于致裂不均产生的空白区域,这种空白区域很少出现或者不出现裂缝,这种情况下,只在主裂缝周围出现微裂隙,如图5(d)所示,不形成较大的裂隙分支,难以形成裂隙网,导致增透效果不佳,而且空白区域还存在着瓦斯突出的危险。

2.2.2 水力切槽导向水力压裂联合增透数值模拟

切槽和水力压裂联合增透技术的数值模拟结果如图6所示。其中,压裂孔径设置113 mm,切槽高度为0.3 m,宽度为0.7 m;压裂孔距离切槽孔中心的距离为5 m。

图6 水力切槽导向水力压裂联合增透数值模拟Fig.6 Numerical simulation of hydraulic fracturing joint antireflection of hydraulic grooving guided

在进行水力切槽导向水力压裂联合增透后,切槽弱面会对水力压裂主裂缝进行引导,使得原本水平方向的裂缝开始朝切槽损伤弱面发展,如图6(b)所示;通过持续不断地注水和切槽弱面引导,水平的主裂缝开始出现较大的裂缝分支,如图6(d)所示。在压裂过程中,煤体中水分不断增加,使得煤体发生软化,强度降低,压裂裂缝与切槽弱面逐渐沟通,最终形成相对均匀的网格状裂缝,均匀的网格状裂缝极大地增加了煤层透气性,同时也减小了煤层瓦斯压力,最终提高了瓦斯抽采效率,减少了瓦斯突出事故的发生。

3 现场工程实验

3.1 实验地点概况

水力切槽导向水力压裂联合增透技术试验地点为山西省沁水煤田东部某矿井6号煤层工作面。煤层倾角10°~16°,厚度约4.62 m,瓦斯压力0.37~0.43 MPa,透气性系数为0.046 2 m2/(MPa2·d),最大瓦斯含量为7.08 m3/t,坚固性系数为0.48,为可抽采煤层。

3.2 方案设计

在该试验地点工作面距切眼 650 m 处施工8个孔,编号为1—8号。其中,3号孔与7号孔为压裂孔,2号、4号孔为切槽孔,1号、5号、6号、8号孔为观测孔。为了减少互相之间的干扰,实验组与对照组距离40 m,切槽孔与压裂孔距离为5 m,观测孔与压裂孔距离为10 m,工程钻孔布置方式如图7所示。

图7 煤层钻孔示意Fig.7 Schematic diagram of coal seam drilling

3.3 水力切槽导向水力压裂联合增透效果分析

3.3.1 钻孔自然瓦斯涌出量

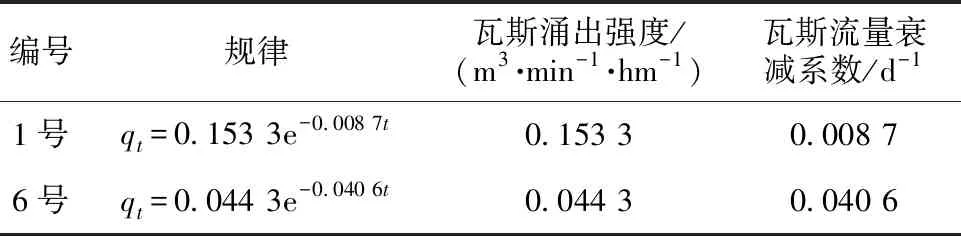

煤层的钻孔自然瓦斯的涌出量通常取决于煤层中瓦斯起始时的涌出强度q0随时间变化的CH4流量衰减系数α,因此可以对煤层自然瓦斯涌出量进行预测,回归预测公式如下所示[14]。

q=q0e-αt

(7)

为了考察试验煤层瓦斯抽采效果的改善程度,本文选取1号观测孔和6号观测孔进行瓦斯抽采效果的测定,通过为期15天的数据统计,测试结果如表2和图7所示。根据结果可以发现:井下工程实践中实施切槽引导水力压裂联合增透技术后,1号孔初始瓦斯涌出强度为0.153 3 m3/(min·hm),是6号普通水力压裂观测孔(0.044 2 m3/(min·hm))的3.47倍,并且6号孔的衰减系数由0.040 6 d-1降低到1号孔的0.008 69 d-1,衰减强度降低了约79.6%,这说明实施水力切槽导向水力压裂联合增透后,煤层瓦斯抽采效果得到了显著的提升,瓦斯灾害事故得到了较好的控制。

表2 301工作面煤层瓦斯涌出量Tab.2 Gas emission from coal seams in working face 301

图8 百米钻孔自然瓦斯涌出特征Fig.8 Characteristics of natural gas emission from a 100 meter borehole

3.3.2 煤层透气性系数变化分析

为了进一步考察试验煤层瓦斯抽采效果,选取观测钻孔5和8号,根据文献[15]的煤层透气性系数计算方法来计算水力切槽导向水力压裂联合增透技术实施后的煤层透气性系数。计算结果表明,原煤层透气性系数从0.046 2 m2/(MPa2·d)提高到1.358 2 m2/(MPa2·d),提高了约29倍,这说明煤层透气性得到较大改善。

4 结论

(1)单一水力压裂时,由于主裂缝发育的不可控且无规律,故压裂孔群难以贯通形成裂隙网,损伤破坏范围小;常规压裂由于起裂压力过高,造成微裂隙不发育,难以形成支路裂缝,压裂后煤层增透效果有限,难以发挥较好地增透效果。

(2)通过数值模拟可知,进行水力切槽引导水力压裂联合增透之后,切槽产生的损伤弱面可以引导水力压裂的方向,使切槽弱面裂缝与水力压裂裂缝交汇贯通,形成裂缝网格,极大地增加了煤层透气性。

(3)现场进行水力切槽导向水力压裂联合增透后,联合增透观测孔的初始瓦斯涌出量是普通水力压裂观测孔的3.47倍,瓦斯涌出量衰减强度降低了79.6%,原煤层透气性系数提高了29倍。