水煤浆加压气化装置煤浆制备单元存在的问题分析及改造措施

董 岳

(国能新疆化工有限公司 新疆乌鲁木齐 830000)

国能新疆化工有限公司680 kt/a 煤基新材料项目的气化装置采用GE 水煤浆加压气化技术,于2016 年5 月投入运行,由煤浆制备、气化、渣水处理、污水预处理等4 个单元组成。 煤浆制备单元配置6 条棒磨机(Φ4.0 m×6.0 m)生产线,5 开1 备。 原料煤采用新疆本地的红沙泉煤和黑山煤混配,其中红沙泉煤占比≥60%。 红沙泉煤属于中低阶煤,含水量高,成浆性差,哈氏可磨性指数高(120);黑山煤成浆性好,哈氏可磨性指数低(60)。 因两种煤性质差别大,在制浆过程中存在诸多问题。

1 煤浆制备单元工艺流程

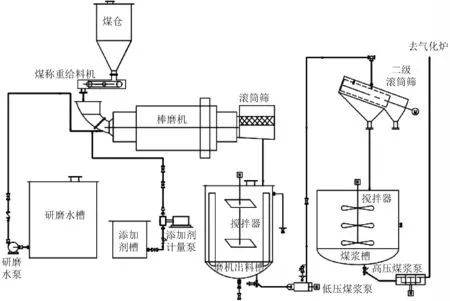

煤浆制备单元工艺流程见图1。

图1 煤浆制备单元工艺流程

原料煤经皮带输送进入原料煤煤仓后,经煤称重给料机称重后送入棒磨机,添加剂经计量泵送入棒磨机。 来自甲醇制烯烃装置的工艺废水、污水装置的优质再生水、制浆废水在研磨水槽内混合后,由研磨水泵送入棒磨机。 原料煤、研磨水和添加剂按一定比例混合,通过棒磨机磨成一定浓度的水煤浆。 棒磨机出口设置滚筒筛,用于筛除粗煤颗粒和杂物,水煤浆自流入磨机出料槽。磨机出料槽内的水煤浆由低压煤浆泵输送至设置在煤浆槽顶部的二级滚筒筛内,对水煤浆中可能残留的粗煤颗粒和杂物进行二次筛除,合格的水煤浆自流入煤浆槽内短暂储存,最后由高压煤浆泵送至气化炉。

2 制浆过程中存在的问题及原因分析

水煤浆加压气化装置煤浆制备单元自2016 年5 月投入运行以来,存在煤浆含量偏低的问题,造成气化炉氧耗、煤耗偏高,合成气有效气含量偏低;高压煤浆泵垫缸导致气化炉跳车频发,煤浆槽搅拌器频繁过载跳车,棒磨机筒体漏浆严重,制约着装置的安全稳定运行。

2.1 煤浆含量偏低

国能新疆化工有限公司的水煤浆加压气化装置自原始开车以来,煤浆含量一直偏低,最高仅能达到60%(质量分数,下同)。 根据水煤浆成浆机理[1],影响煤浆含量的因素有煤质、水煤浆添加剂以及煤浆粒度分布、黏度和温度等。

(1)煤质

国能新疆化工有限公司原料煤采用红沙泉煤和黑山煤两种煤掺配。 红沙泉煤含水量高、成浆性差,单一红沙泉煤制得的水煤浆质量分数约56%;黑山煤含水量低、成浆性好。 在红沙泉煤中掺入一定比例的黑山煤后,可以有效改善红沙泉煤的成浆性,提高煤浆含量。 但两种煤的煤灰黏温特性差异较大,掺烧后气化炉运行不稳定,且两种煤价格相差较大。 通过一年多的运行分析,总结得出红沙泉煤与黑山煤按质量比6 ∶4掺混,运行效果较好。

(2)水煤浆添加剂

国能新疆化工有限公司选用的水煤浆添加剂为木质素系和萘系,按质量比7 ∶3混配后使用。萘系添加剂具有很好的分散性,可以有效降低煤浆黏度,使煤浆含量得到提高,但其价格较高。 经综合评价,通过提高水煤浆添加剂中萘系比例来提高煤浆含量,经济性不合理。

(3)煤浆粒度分布

粒度分布是影响水煤浆含量的主要因素。 不同粒径的煤粉颗粒要有合理的分布,使大颗粒间的空隙被小颗粒填充,以降低空隙的含水量,从而提高煤浆含量。 红沙泉煤的可磨性指数高,棒磨机钢棒装填量为110 t 时便能满足粒度分布要求。红沙泉煤与黑山煤掺配后,因黑山煤可磨性指数低,棒磨机钢棒装填量依旧维持在110 t 时,棒磨机滚筒筛筛出的粗颗粒多,粒径44 μm(325 目)颗粒的通过率约30%,煤粉颗粒偏粗,影响煤浆含量。

(4)煤浆黏度

在制浆过程中,煤浆黏度随着煤浆含量的增大而增大。 水煤浆气化工艺要求煤浆具有较低的黏度,以便于泵的输送。 即在满足泵送的前提下,可以适当提高黏度,达到提高煤浆含量的目的。国能新疆化工有限公司的水煤浆黏度为600 ~800 mPa·s,流动性较好,低压煤浆泵、高压煤浆泵运行正常。 理论上可以将煤浆黏度提高至1 000~1 200 mPa·s,但实际运行中煤浆黏度超过800 mPa·s 时,二级滚筒筛会出现严重的跑浆现象。 若能解决二级滚筒筛跑浆的问题,煤浆含量可以得到提高。

(5)煤浆温度

赵国华等[2]的研究表明,煤浆温度为5 ~55 ℃时,煤浆黏度随温度的升高而降低,所以提高温度也是提高煤浆含量的方法之一。 国能新疆化工有限公司的煤浆温度为30 ~35 ℃,若能通过有效措施将此温度提高至50~55 ℃,不仅煤浆含量会得到提高,而且能获得降低气化炉氧耗和煤耗的效果。

2.2 高压煤浆泵垫缸导致气化炉跳车

国能新疆化工有限公司气化装置的高压煤浆泵采用GEHO 往复式隔膜泵,2019 年前出现高压煤浆泵垫缸和入口堵塞导致煤浆流量低触发气化炉跳车事故达22 次,严重影响气化炉长周期稳定运行。 通过调查分析发现,发生高压煤浆泵垫缸的原因是煤浆中存在大的煤颗粒及金属杂物,造成高压煤浆泵单向阀无法正常回座,引起打量不足。 另外,煤浆中存在沉积的硬块煤浆,阻塞高压煤浆泵入口通道,也是造成打量不足的重要原因之一。

(1)煤浆中大的煤颗粒和金属杂物的来源

棒磨机在正常运行过程中,少量未得到充分研磨的大的煤颗粒以及断棒、铁丝等金属杂物会通过棒磨机滚筒筛筛出,从设置在滚筒筛出口的大颗粒下料管排出并进入收集槽。 通过实际调查发现,大颗粒下料管设置的坡度过缓,被煤浆包裹的大颗粒进入下料管后流动缓慢,易粘接在下料管内部,造成下料管堵塞。 大颗粒下料管与煤浆下料通道间设置有下料挡板,下料挡板与滚筒筛之间存在约20 mm 空隙。 在大颗粒下料管内,物料堆积到一定高度后,无法正常排出的大颗粒和金属杂物通过滚筒筛与下料挡板间的空隙进入煤浆下料通道内,与煤浆一起进入磨机出料槽内,再由低压煤浆泵输送至二级滚筒筛。 二级滚筒筛大颗粒下料管也存在同样的问题,因此大的煤颗粒和金属杂物最终进入煤浆槽内。

(2)煤浆槽内煤浆硬块产生的原因

在煤浆制备工艺流程中设置有直径为11 m的煤浆槽,棒磨机制取的合格水煤浆在进入高压煤浆泵前需要在煤浆槽内短暂缓存。 为防止煤浆长时间静置沉积,煤浆槽内设有搅拌器。 现场观察发现,在搅拌器运行状态下,煤浆槽内近槽壁2 m 范围内的煤浆处于静止状态。 与同类装置煤浆槽和搅拌器相关参数对比,发现国能新疆化工有限公司的煤浆槽几何尺寸与搅拌器机型不匹配[3],靠近煤浆槽内壁2 m 范围内的煤浆长时间静止后沉积形成硬块,并由槽底沿着槽壁逐渐堆积,达到一定高度后脱落,随煤浆一起进入高压煤浆泵入口,阻塞高压煤浆泵入口通道。

2.3 煤浆槽搅拌器频繁过载跳车

2019 年之前,气化装置3 台煤浆槽搅拌器频繁出现过载跳车,严重威胁气化炉的安全稳定运行。 经调查分析后确定是煤浆槽几何尺寸与搅拌器机型不匹配所致[3],在实际运行过程中表现为搅拌器工效不足,造成煤浆槽底部及内壁处煤浆长期静止后出现沉积,沉积的煤浆堆积至搅拌器桨叶处时,桨叶受力增大,造成过载跳车。

2.4 棒磨机筒体漏浆

棒磨机筒体上布置了600 多颗固定棒磨机筒体衬板的紧固螺栓,为防止煤浆从螺栓孔处泄漏,在螺栓处设置有密封,采用行业内普遍认可并大量应用的由密封压套、压盖和橡胶垫组成的密封组件[4]。 该密封形式在原始开车后的2 年内效果良好,棒磨机筒体漏浆次数少,但随着运行时间的延长,筒体出现频繁漏浆。 在更换螺栓、橡胶垫片后,漏浆情况有所好转,但未能彻底解决问题。 经分析研究,筒体螺栓处密封压套长期使用后厚度减薄,但压套内橡胶垫片厚度未减小,所以在螺栓紧固后,压套与筒体之间还是无法完全接触形成刚性连接;长期运行后筒体螺栓孔直径因磨损变大,运行时在钢棒的冲击和衬板的剪切作用下,螺栓出现晃动并逐渐松动,导致煤浆泄漏。

3 优化措施及效果

3.1 针对煤浆含量偏低采取的措施及效果

(1)调整棒磨机钢棒装填量

针对煤浆粒度偏大的问题,在不改变棒磨机进煤量的前提下,钢棒装填量由110 t 增加至120 t。钢棒装填量增加后,棒磨机运行正常,粒径44 μm(325 目)颗粒通过率达到35%,滚筒筛出口大颗粒也明显减少,煤浆质量分数由59.5%提高至60.5%。

(2)提高煤浆温度

提高煤浆温度可通过提高原料煤温度、提高研磨水温度、煤浆槽增设伴热装置等3 种方式实现。 从安全性和可实施性方面考虑,提高原料煤温度方法不可行。 煤浆槽外壁增设蒸汽伴热,间接加热煤浆的方式投入成本高,预期提温效果不佳。 相比较而言,提高研磨水温度的方法比较安全可行,预期效果良好。 研磨水主要由优质再生水、甲醇制烯烃装置的工艺废水和少量制浆废水组成,优质再生水温度为25 ~35 ℃,进研磨水槽的流量约80 m3/h;制浆废水温度为20~25 ℃,间歇性使用;来自甲醇制烯烃装置的工艺废水温度为35 ~45 ℃,进研磨水槽的流量约40 m3/h。 为提高研磨水温度,于2019 年将甲醇制烯烃装置90 ℃的高温工艺废水引入研磨水槽,控制流量为80 m3/h,研磨水温度由30 ~40 ℃提高至70 ~75 ℃,煤浆温度由30~35 ℃提高至50~55 ℃,煤浆质量分数由提温前的60.5% 升至提温后的60.9%。

(3)解决二级滚筒筛跑浆问题

二级滚筒筛设计筛网孔径为3 mm×20 mm,比棒磨机出料滚筒筛筛网孔径(4 mm×30 mm)小很多。 因筛网孔径小,煤浆含量提高后,单位体积内煤颗粒数量增多,通过滚筒筛的时间延长,一部分颗粒还未来得及通过筛网便被甩出;同时因煤浆含量提高后黏度也相应增大,通过筛网时的阻力增大,部分颗粒短时间无法顺利通过筛网被甩出滚筒筛,造成跑浆。 经调查论证,将二级滚筒筛筛网孔径由3 mm×20 mm 更换为4 mm×20 mm。采用4 mm×20 mm 孔径筛网后,在煤浆提浓过程中黏度增至1 000 mPa·s 时,二级滚筒筛未出现跑浆现象,煤浆含量和黏度不再受二级滚筒筛的制约。

3.2 针对高压煤浆泵垫缸跳车采取的措施及效果

(1)清除煤浆中大的煤颗粒和金属杂物

为防止大的煤颗粒和金属杂物通过棒磨机滚筒筛大颗粒下料通道与煤浆下料通道间的空隙进入磨机出料槽,从棒磨机滚筒筛冲洗水阀后引出一路冲洗水,配置在大颗粒下料口,滚筒筛自动冲洗时对大颗粒下料管也进行冲洗,防止下料管堵塞。 在棒磨机滚筒筛大颗粒下料通道与煤浆下料通道间增设隔板,在不影响棒磨机滚筒筛运转的情况下,使隔板贴近滚筒筛,阻断大的煤颗粒和金属杂物进入磨机出料槽的通道。 同样为防止大的煤颗粒和金属杂物通过二级滚筒筛大颗粒下料通道与煤浆下料通道之间的空隙进入煤浆槽内,在二级滚筒筛出口增设冲洗水,用于冲洗粗颗粒下料管,防止堵塞。 采取上述措施后,煤浆中再未出现过大的煤颗粒和金属杂物,高压煤浆泵垫缸跳车问题得到彻底解决。

(2)解决煤浆槽内煤浆的沉积

为解决煤浆槽内煤浆沉积的问题,采取在煤浆槽底部通入工厂风的措施。 煤浆槽底部通入工厂风后,增强了煤浆槽内煤浆的扰动,减缓了煤浆的沉积。 此举虽然无法彻底阻止煤浆槽底部和内壁上煤浆的沉积,但大幅减小了煤浆槽内煤浆沉积的厚度,降低了高压煤浆泵入口被堵塞的风险。

3.3 针对煤浆槽搅拌器频繁过载跳车采取的措施及效果

解决煤浆槽搅拌器过载跳车的方案有更换大功率搅拌器或改造煤浆槽,但这2 个方案实施难度大、费用高,可行性较低。 最终采取在煤浆槽底部通入工厂风的措施,增强了煤浆槽内煤浆扰动,间接降低了搅拌器的负荷,避免出现过载跳车现象。 通过计算,确定在每只煤浆槽底部投入9 股工厂风,总流量控制为800 ~1 000 m3/h(标态)。煤浆槽投用工厂风后,搅拌器电流明显下降,运行效果良好,过载跳车问题得到有效解决。

3.4 针对棒磨机筒体漏浆采取的措施及效果

为解决密封压套与筒体之间无法完全接触的问题,在压盖和筒体间增设了金属钢圈,螺栓紧固力通过压盖、压套和钢圈最后传递至棒磨机筒体,使压盖与压套间、压套与钢圈间、钢圈与棒磨机筒体间形成刚性连接。 同时在每个螺栓孔中注入凝胶,用凝胶填充螺栓与螺栓孔之间的间隙,防止煤浆泄漏。 改造完成后,棒磨机运行状态良好,2 年内筒体较少出现漏浆。

4 结语

通过原因分析并采取有针对性的改造措施后,煤浆含量偏低、高压煤浆泵和煤浆槽搅拌器频繁跳车、棒磨机筒体严重漏浆等问题均得到有效解决,煤浆质量分数由59.5%提高至61.5%,气化炉比煤耗由610 kg 降至580 kg,比氧耗由420 m3降至410 m3,合成气中有效气体(C0+H2)的体积分数由79%提高至80%。