轻钢龙骨防火外墙与钢框架连接的抗侧性能研究*

邹旭岩, 李 可

(1 郑州工程技术学院土木工程学院,郑州 450044;2 郑州大学土木工程学院,郑州 450001)

0 引言

装配式建筑自20世纪初被提出并投入实际应用以来,鉴于其优良的环境效益和经济效益,在世界范围被迅速推广[1-5]。轻钢龙骨复合材料墙体具有装配化程度高、自重轻、抗震性能好等优点,成为当前装配式钢结构墙体的一种主要形式。若要使墙体与建筑主体结构协同工作,钢框架和围护墙体的连接性能必须可靠,故众多学者对轻钢龙骨墙体与框架的连接性能进行了大量研究。Heimbs等[6]对不同形式的L型角钢连接节点及螺栓连接节点进行了试验研究。分析了其破坏模式,发现在弯矩和剪力作用下,L型连接节点的破坏主要是连接面的剥离引起的。侯和涛等[7]通过低周往复试验研究了相关因素对带节能复合墙板的钢框架体系的抗震性能的影响,探明了带复合墙板的钢框架的主要破坏形式,发现墙板与钢框架之间的连接方式和墙板厚度是影响结构抗震性能的主要因素。杨萍等[8-9]设计了一种轻钢龙骨内墙与钢框架体系新型连接方式,将轻钢龙骨墙体与梁或者地面连接起来进行试验,结果表明,该种连接方式能够满足相关规范要求,而竖龙骨先于U型连接件破坏。阴亮[10]对采用竹胶板蒙皮的Web轻钢龙骨体系墙体进行了推覆试验及低周往复试验,获取该种类型墙体的破坏模式、极限承载力及滞回曲线,且得到蒙皮厚度影响墙体抗侧承载力的结论和规律。

尽管国内许多专家学者对预制装配式轻钢龙骨体系进行了研究,但仍很有限,且墙板性能仍难以满足装配式结构的多样化需求,尤其是防火需求。因此,本课题组研发了轻钢龙骨防火墙板,该新型墙板不仅具有上述轻钢龙骨围护结构的优点,而且防火性能好。本文对轻钢龙骨防火外墙与钢框架连接的抗侧性能进行试验研究和有限元模拟分析,为该新型墙体的推广应用提供理论基础和技术支持,具有重要的研究价值和应用前景。

1 轻钢龙骨防火外墙推覆试验概述

1.1 试验设计

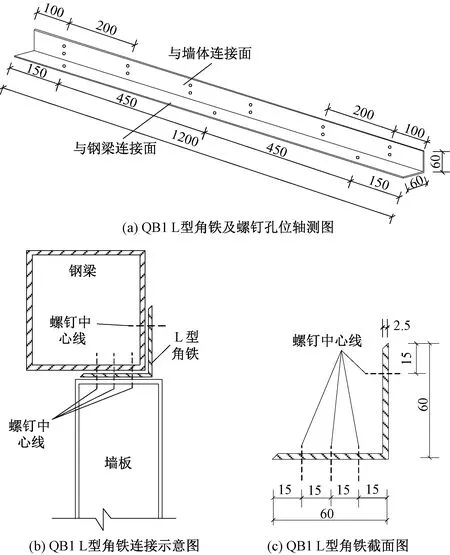

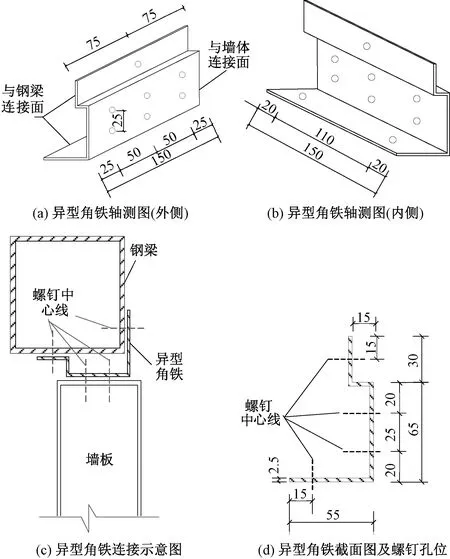

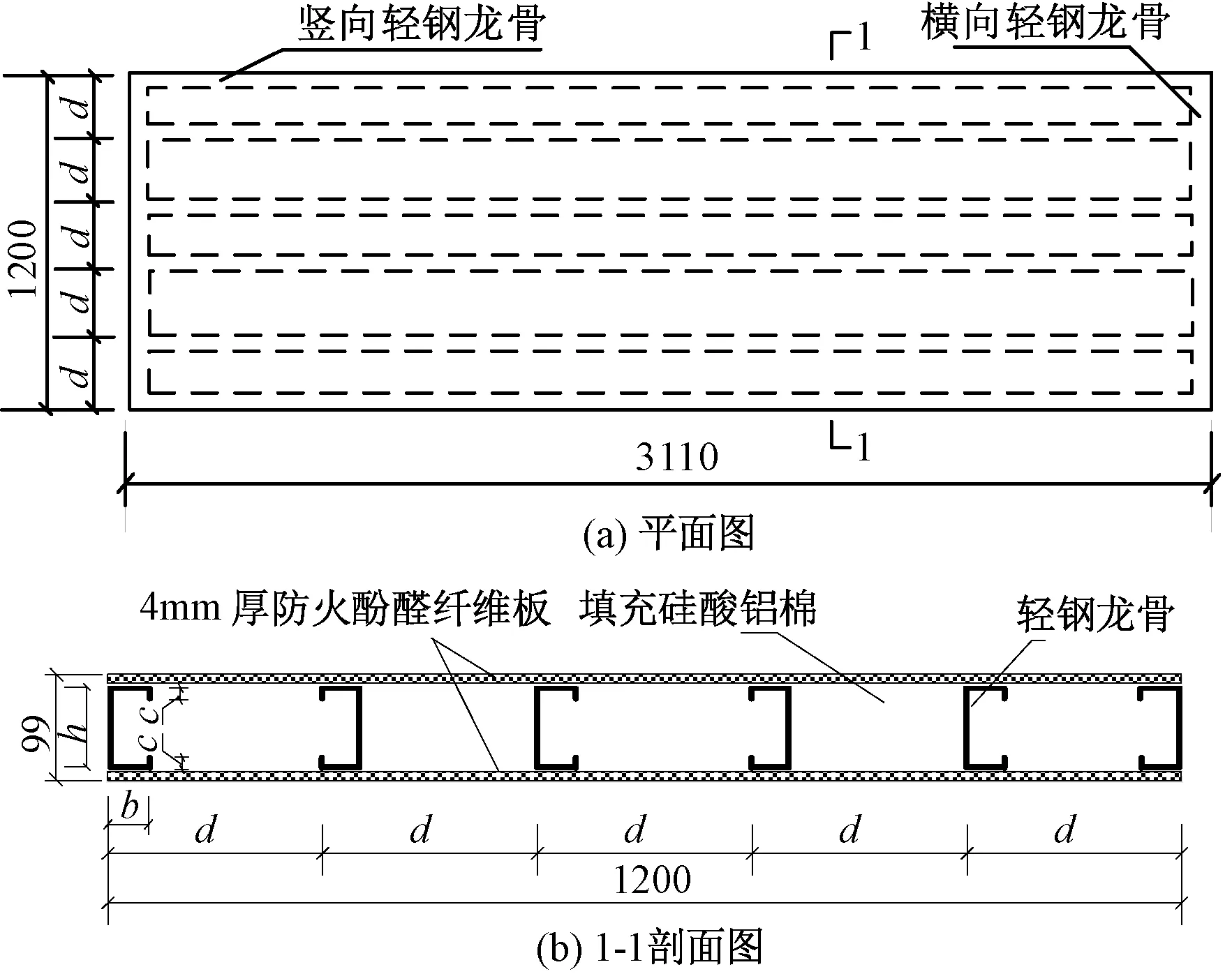

试验设计两块墙板,QB1为L型角铁连接,QB2为异型角铁连接。鉴于实际工程中焊接质量难以保证,本试验采用自攻螺钉的连接方式,对不同连接件时墙体与钢框架连接的抗侧性能进行研究。本文设计两种连接方式:QB1墙板上下端与框架梁采用通长L型角铁通过自攻螺钉连接(图1);QB2墙板上下端与框架梁采用2个异型角铁连接件通过自攻螺钉连接(图2)。墙板结构及尺寸如图3所示。墙板中C型轻钢龙骨尺寸为h×b×c×t=89×41×8×0.8(h、b、c、t分别为钢骨的截面高度、翼缘宽度、卷边宽度、厚度),C型龙骨腹板间距为240mm,防火板厚4mm。设计了单榀弹簧铰接框架推覆设备,如图4所示。即框架柱与上梁为平面内铰接(无平面内抗弯刚度),框架柱与下梁采用平面内弹簧铰接(产生平面内抗弯刚度),从而防止平面内倾覆。框架柱及框架梁采用Q235碳素钢,截面为□150×150×8×8,框架层高为3200mm。材性试验结果如表1所示。

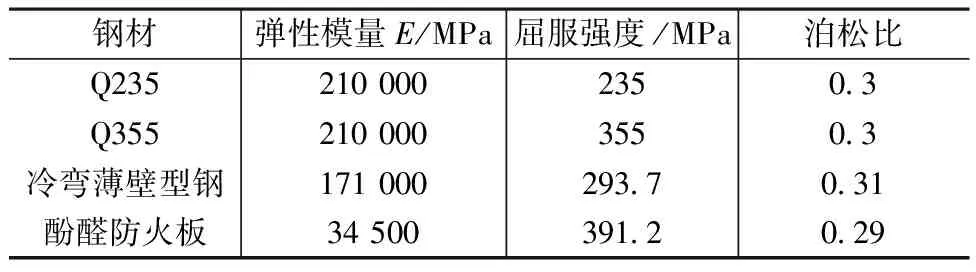

表1 材料参数

图1 QB1 L型角铁连接示意图

图2 QB2异型角铁连接示意图

图3 墙板尺寸图

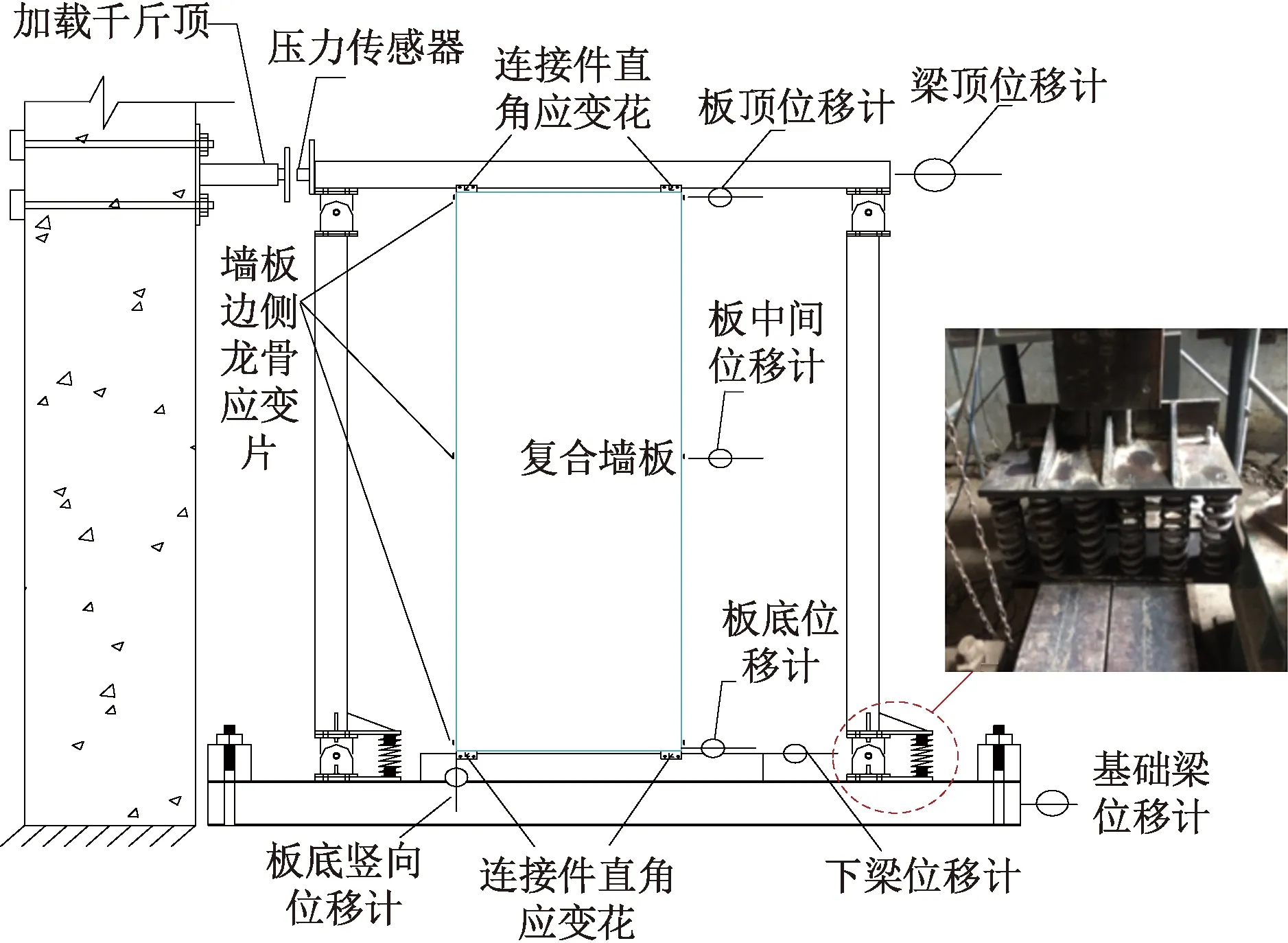

图4 加载装置及测量方案

加载装置及测量方案如图4所示。试验采用位移控制,单向逐级单调加载至破坏。在上梁顶、板顶、下梁底、板底、基础梁及板中分别布置位移计。分别在墙板边侧龙骨的顶部、中间和底部布置应变片,每个位置各粘贴2个应变片。连接件的应变测点分别布置在墙板四角最大拉压位置的连接件表面,每个位置粘贴1个直角应变花。

1.2 试验结果

先对空框架加载,当梁顶位移加载至112.59mm时,水平荷载为802.3N,加载过程中荷载-位移曲线始终呈弹性状态,无明显现象。

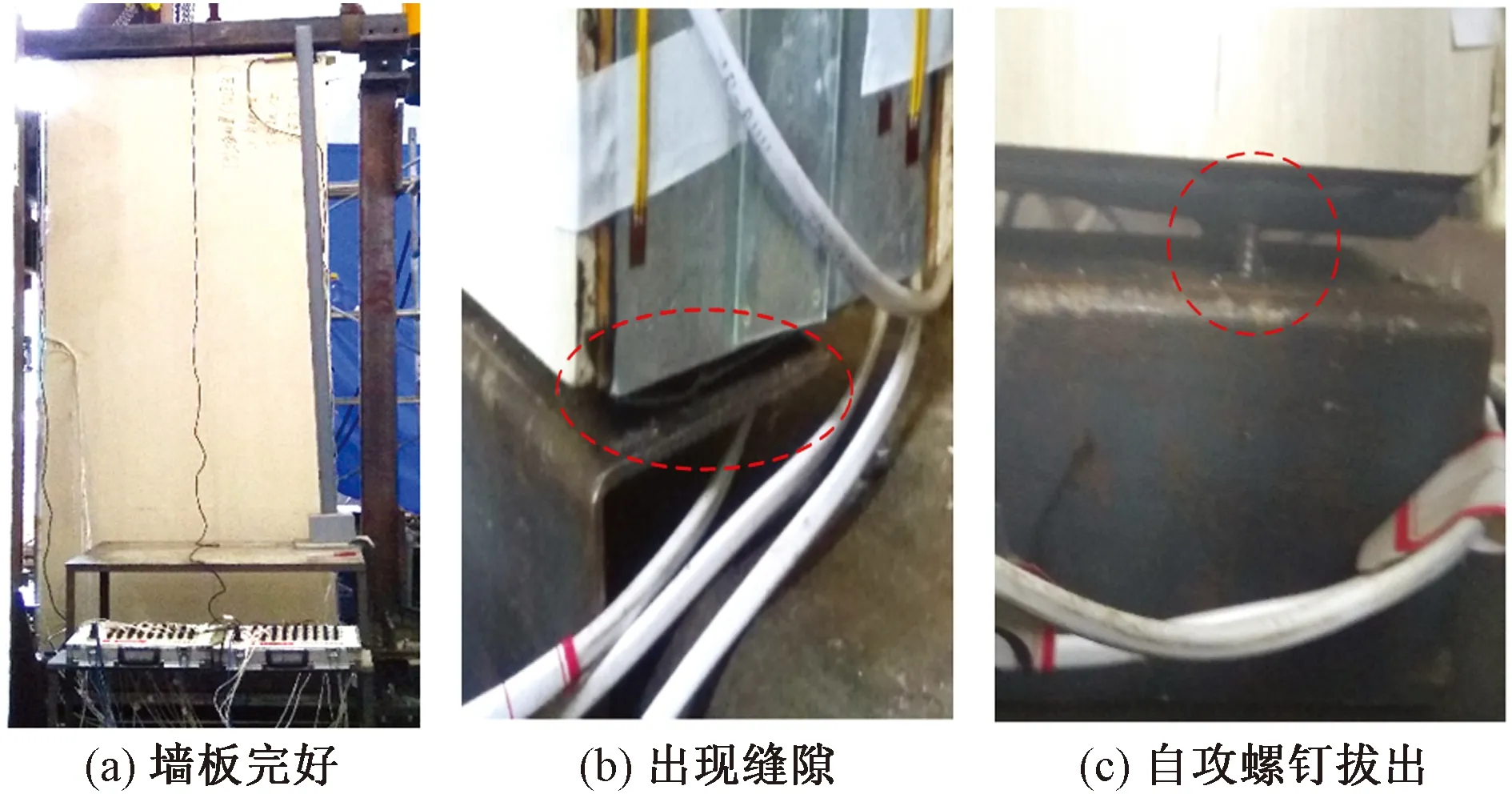

试件QB1加载前期墙板及连接件无明显现象,在加载至梁顶位移为8.11mm和11.17mm时,在连接件与墙板连接处出现自攻螺钉拉拔声,但看不出有明显的拉拔变形。在梁顶侧移加载到12.76mm(接近规范[11]规定的弹性层间位移限值L/250=13.2mm,L为层高3200mm)时,墙板及连接部分仍然完好,如图5(a)所示,此时水平荷载达到1141.3N。梁顶位移为19.15mm时,可发现上下受拉侧连接件与墙板之间有一道缝隙,最大缝宽在2mm左右,如图5(b)所示。继续加载,缝隙增大。墙板横向龙骨受拉鼓曲,连接件与墙板之间的自攻螺钉拉拔位移明显。当加载至梁顶位移63.64mm时,受拉侧连接件与墙板连接的自攻螺钉发出一声尖锐声响(螺钉开始被拔出),荷载达到峰值4327.9N。继续加载,荷载逐渐下降,墙板整体倾斜明显,连接件及连接自攻螺钉拉拔位移不断增加,如图5(c)所示;直至“砰”的一声下部连接件与墙板连接自攻螺钉拔脱,此时梁顶位移达到69.96mm,水平荷载达到3909.8N,试验结束。

图5 QB1试件破坏过程图

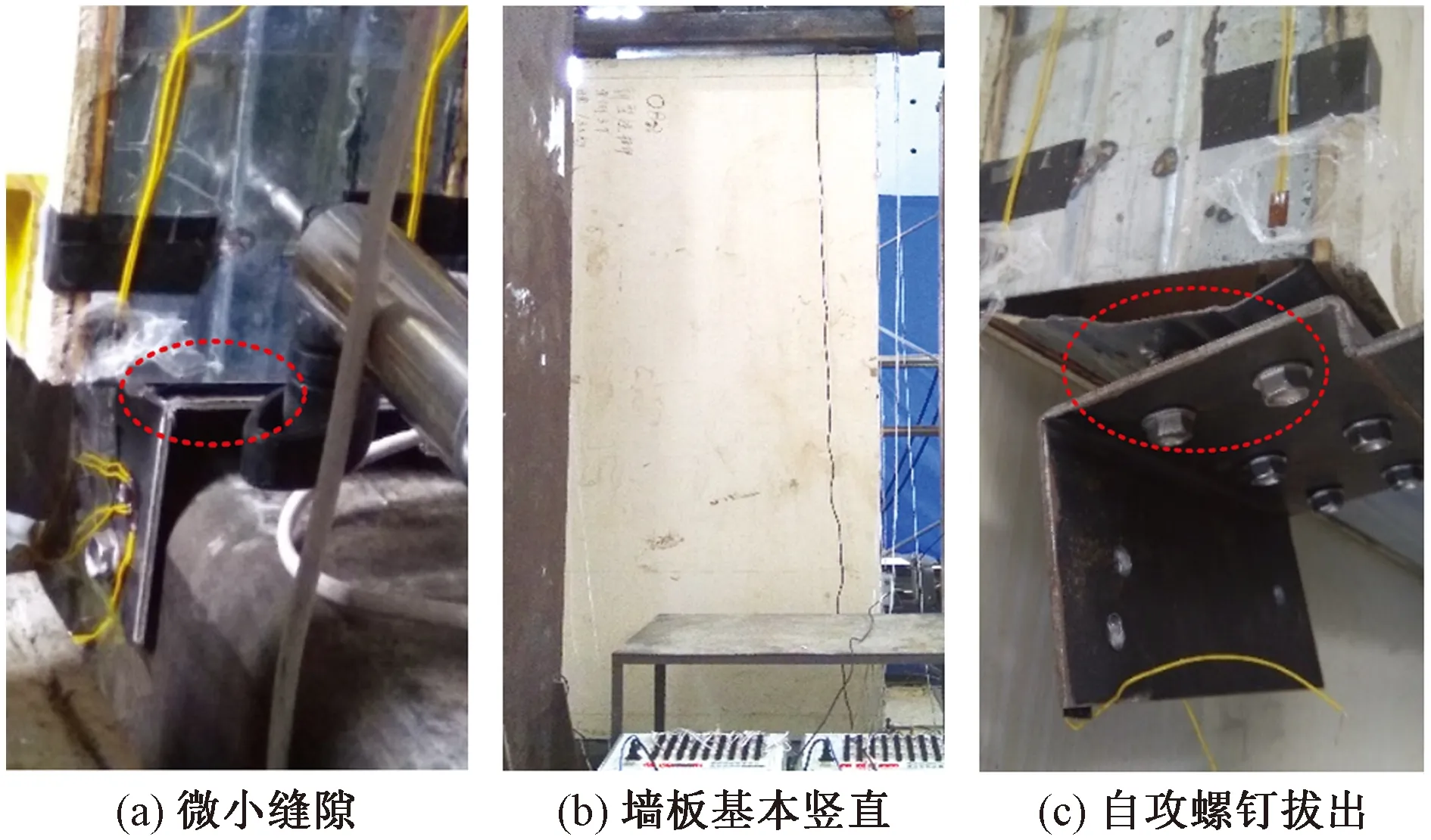

试件QB2加载前期受力均匀,试件无明显现象。当梁顶位移达到10.23mm,可以看出上下部受拉异型连接件与墙板之间有微小缝隙,如图6(a)所示。在梁顶侧移加载到12.78mm时(接近规范[11]规定的弹性层间位移限值L/250=13.2mm),墙板仍基本竖直无倾斜,如图6(b)所示,此时荷载达到1604N。继续加载,墙板与连接件间的自攻螺钉发出声响,连接件与墙板间缝隙逐渐扩大,受拉区上、下横向龙骨发生明显变形,受压侧上下龙骨有明显内陷,但连接依然可靠;直到受拉侧连接件与墙板连接的自攻螺钉发出一声尖锐声响(螺钉开始被拔出),最边缘螺钉不再持力,荷载达到峰值3480.4N,梁顶位移为38.47mm。当梁顶位移加载至51.56mm时,伴随螺钉拔出声,受拉墙板外侧边缘与连接件连接的螺钉被完全拔出,见图6(c),此时水平荷载降至2836.3N,鉴于试验安全考虑,停止加载。

图6 QB2试件破坏过程图

综上所述,两个试件在整个加载过程中,在达到水平极限承载力前基本处于弹性状态,墙板本身基本处于完好状态。当墙板与连接件之间最外侧(受拉拔力最大位置)的自攻螺钉发出尖锐声响被拔出时,试件荷载达到极值;然后随着自攻螺钉拔出位移的增加,荷载逐渐下降;当受力最大侧螺钉被完全拔出时,此时连接已经破坏严重,试件即告破坏。

2 有限元模拟分析

2.1 有限元模型建立

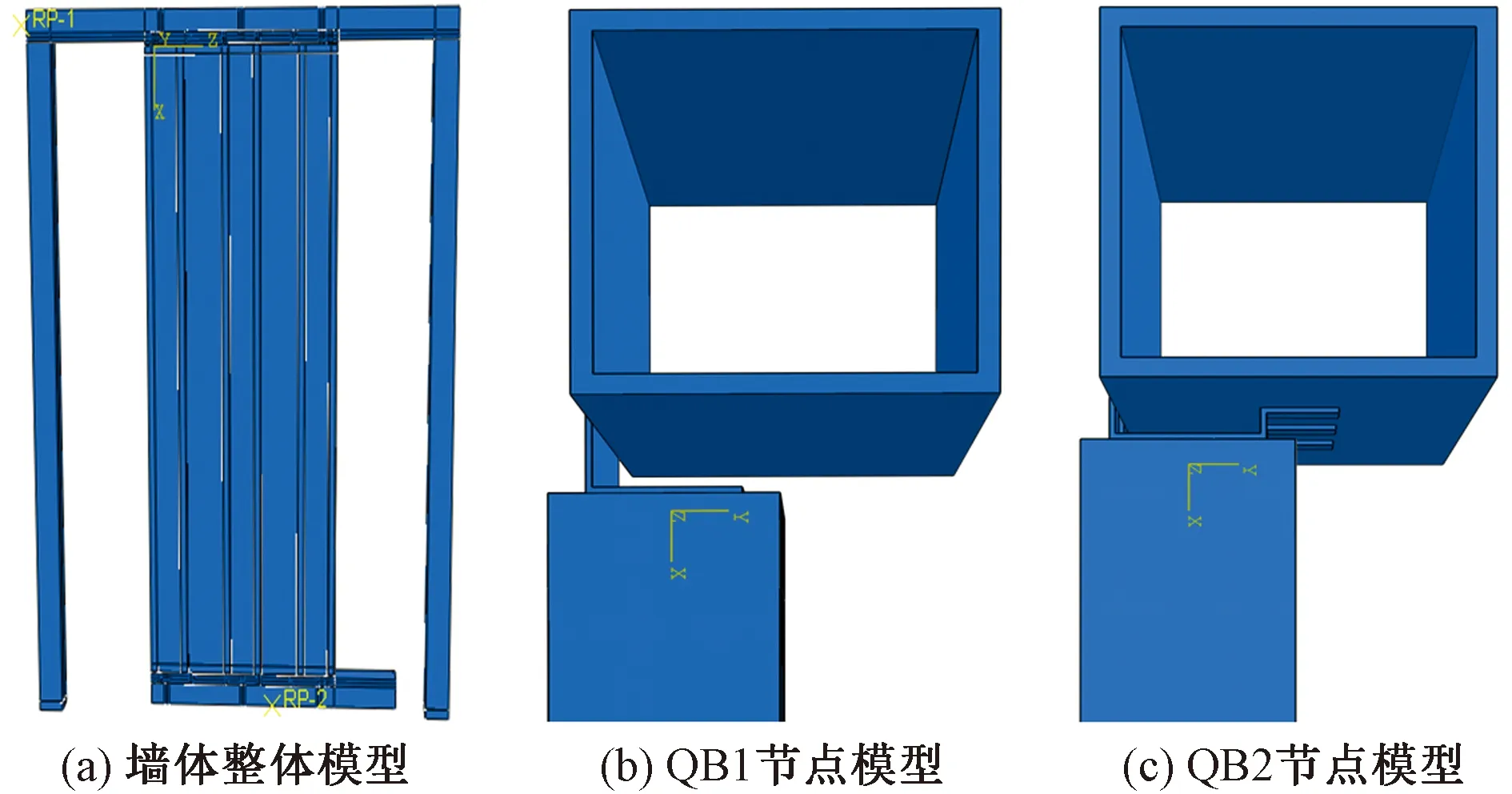

(1)有限元模型

QB1和QB2试件的有限元几何模型,如图7所示。轻钢龙骨和酚醛防火板使用壳单元,单元类型为S4R,L型(或异型)角钢连接件和钢框架均采用六面体实体单元,单元类型为C3D8R。

图7 有限元几何模型

(2)本构关系

Q235、Q355碳素钢、冷弯薄壁型钢本构关系采用双线性模型。将酚醛防火板简化为各向同性线弹性材料,采用线弹性模型。各材料参数见表1。

(3)相互作用及约束条件

竖向与横向轻钢龙骨连接处定义Tie绑定约束,构成轻钢龙骨框架。酚醛防火板与框架同样定义Tie约束。对试件几何模型进行切割,定出自攻螺钉位置,之后进行Tie绑定,将自攻螺钉处周边单元两两位移耦合。角钢与钢框架及墙板之间设置为法向硬接触,切向摩擦。两侧钢柱顶部与上梁通过MPC单元铰接。由试验结果并未发现下梁移动;所以建模时不考虑该梁,仅将两侧钢柱底部通过弹簧单元固定于地面,且与基础梁固接的下梁亦固定于地面。

2.2 有限元计算结果分析

以QB1为例,有限元模拟与试验过程对比分析如下:当加载至梁顶位移14.6mm时,计算水平荷载为1117N,与试验中水平荷载1141.3N基本一致。此时,墙板顶部加载端横向轻钢龙骨因应力集中出现个别单元屈服,最大应力为293.7MPa。继续加载,当位移达到接近试验极限荷载对应水平位移63.64mm时,计算水平荷载为4319.7N(与试验极限荷载4327.9N接近);计算得到横向轻钢龙骨最大单元应力为311MPa,位于底部横向轻钢龙骨与L型角铁连接的自攻螺钉处(该位置与试验中横向轻钢龙骨鼓曲位置相同),且之后因该处局部变形较大,计算不再收敛,终止计算。因此,将311MPa定义为L型角铁与横向轻钢龙骨间的自攻螺钉被拔出时对应的横向轻钢龙骨的应力值。即认为当横向轻钢龙骨的应力达到311MPa时,自攻螺钉连接失效,此时的荷载值被认为是QB1试件的极限荷载。同理,将299.2MPa定义为QB2异型角铁与横向轻钢龙骨间自攻螺钉被拔出时对应的横向轻钢龙骨的应力值,此时荷载值定义为QB2试件的极限荷载。

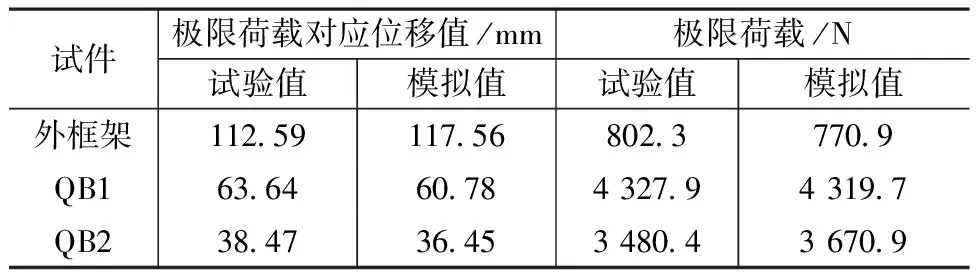

分析表明:数值模拟过程是以达到(或接近)试验中荷载极值对应的梁顶水平位移为承载力极限状态,考察试件达到该水平位移时应力最大的自攻螺钉处连接的横向龙骨应力,用自攻螺钉连接处横向龙骨达到该应力值来表征该连接形式在模拟过程中发生破坏。表2列出了外框架、QB1试件、QB2试件在相应状态下的试验结果和有限元模拟结果。由表2可知,试验结果和模拟结果误差均在10%以内。所以有限元模拟计算结果与试验结果基本吻合。

表2 两种连接下的试验值与模拟值对比

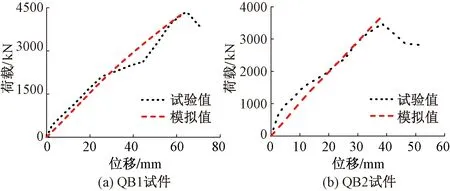

外框架以及QB1、QB2试件的荷载-位移曲线的有限元分析与试验结果对比如图8、图9所示。由图可以看出,有限元模拟结果与试验结果吻合良好,验证了本文采用的有限元模型的有效性。

图8 外框架的荷载-位移曲线对比

图9 试件的荷载-位移曲线对比

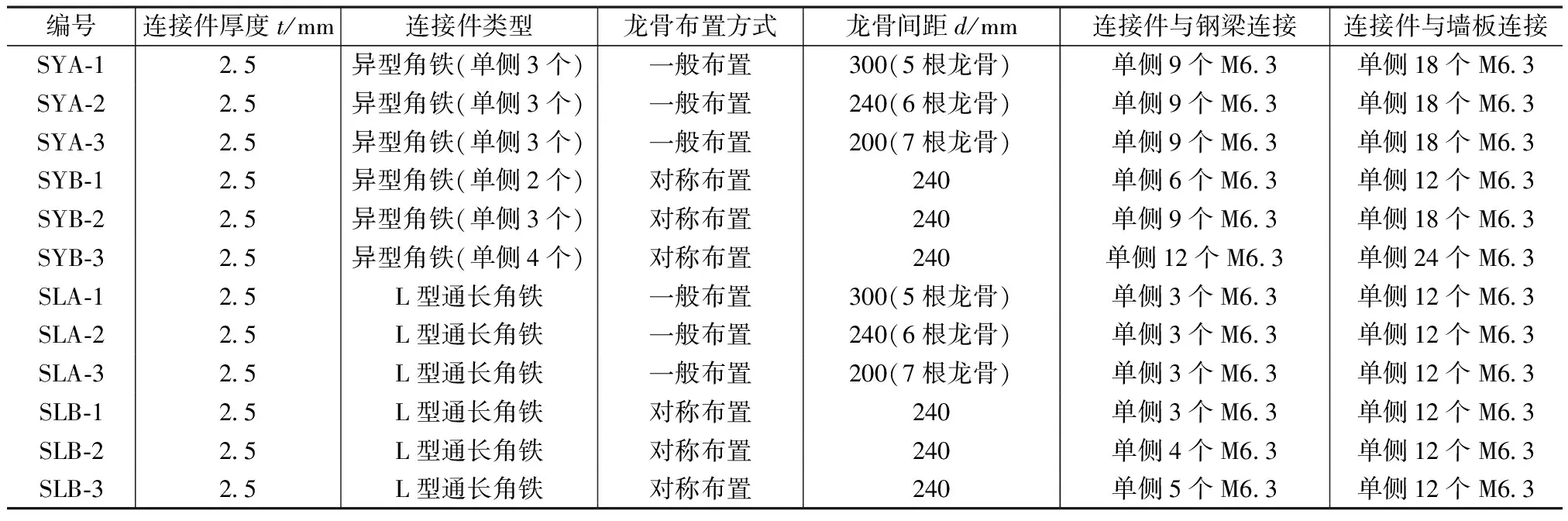

2.3 轻钢龙骨防火外墙平面内受力性能的分析方案

为深入研究轻钢龙骨防火外墙平面内受力性能的影响因素及其影响规律,设计如表3所示扩展工况有限元分析方案。墙体试件分为两大组,分别采用异型角铁连接、L型角铁连接。异型角铁连接时考虑以下三个影响因素:连接件个数、龙骨布置方式、龙骨间距。L型角铁连接时考虑以下三个影响因素:龙骨布置方式、龙骨间距、连接件与钢梁连接时所用自攻螺钉个数。

表3 平面内受力性能分析方案

3 轻钢龙骨预制防火外墙平面内受力性能分析

3.1 承载能力分析

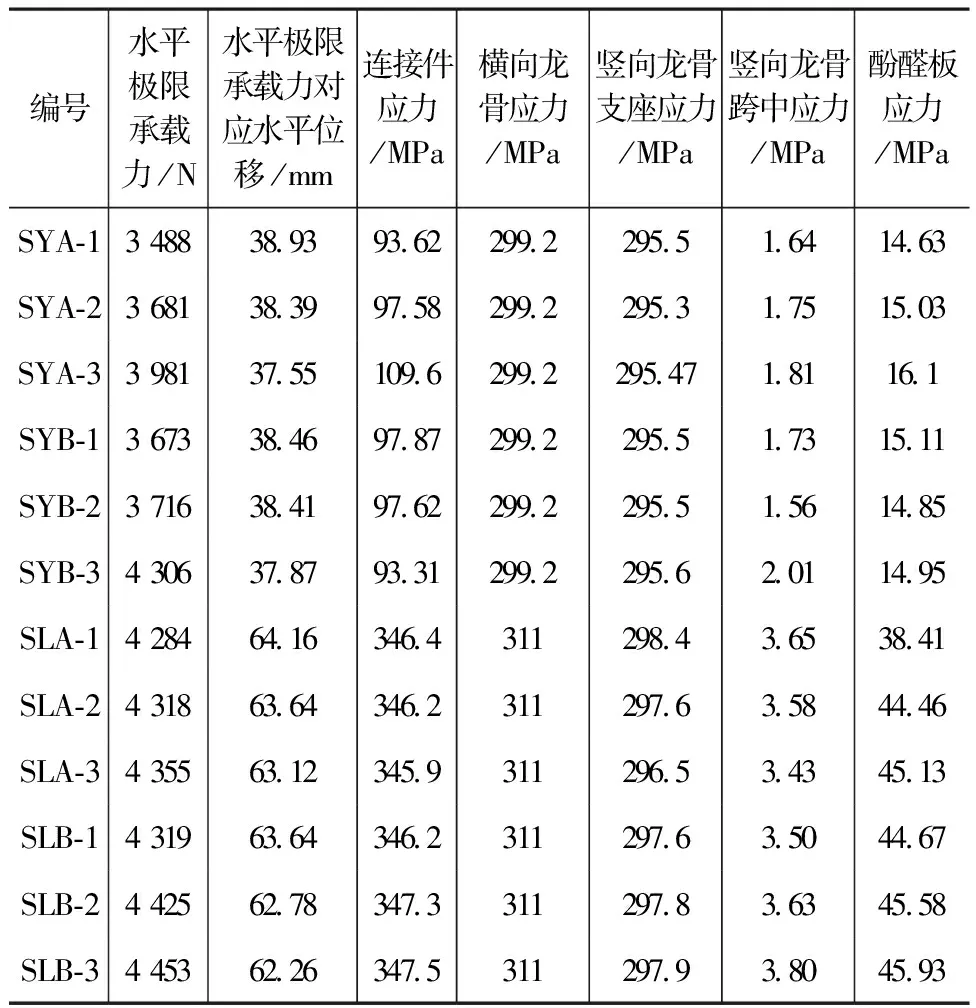

将上述各试件有限元计算结果(包括水平极限承载力及其对应的位移和应力值)列于表4。由表4可以看出,异型角铁连接试件的水平极限承载力整体略低于L型角铁连接试件,且异型角铁连接试件的极限承载力对应的各部件应力值亦低于L型角铁连接试件的应力值。但L型角铁连接试件的水平极限承载力对应水平位移均显著大于异型角铁连接试件。上述结果表明:对于轻钢龙骨预制防火外墙,L型角铁连接方式比异型角铁连接方式具有更高的水平抗侧承载力和变形能力;但异型角铁连接方式比L型角铁连接方式具有更高的抗侧刚度。

表4 各试件极限承载力、位移及对应部件应力值

3.1.1 异型角铁连接

(1)竖向轻钢龙骨间距影响分析

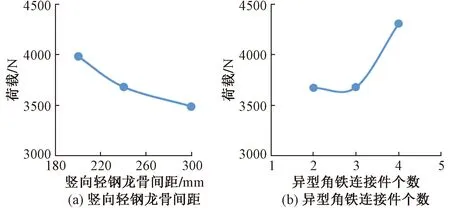

由表4中SYA组试件数据以及图10(a)可知,当竖向轻钢龙骨间距由300mm降低至240mm、由240mm降低至200mm时,墙体连接的水平极限承载力分别提高5.51%、8.15%。说明减小竖向轻钢龙骨间距可略微提高墙体连接的承载力,但并未呈线性增加。

图10 异型角铁连接试件极限承载力与影响因素关系曲线

(2)异型角铁连接件个数影响分析

由表4中SYB组试件数据以及图10(b)可知,增加连接件个数可提高墙体连接的水平极限承载力,但承载力并未呈线性增加。当连接件由两个增加到3个时,墙体连接的水平极限承载力提高幅度为1.17%,而由3个增加到4个时,墙体连接的水平极限承载力提高幅度为15.89%,其提高效果更加明显。分析原因:当单侧连接件由两个增加到3个时,增加的一个连接件位于横向龙骨中间,受力较小。而当连接件由两个增加到4个时,增加的两个连接件位于横向龙骨靠边侧位置,受力较大。

(3)竖向轻钢龙骨布置方式影响分析

由表4中试件SYA-2、SYB-2可知,改变竖向轻钢龙骨布置方式,墙体连接的水平极限承载力及对应各构件应力值基本相同。这表明改变竖向龙骨布置方式对墙体连接承载力影响不大。

3.1.2 L型角铁连接

(1)竖向轻钢龙骨间距影响分析

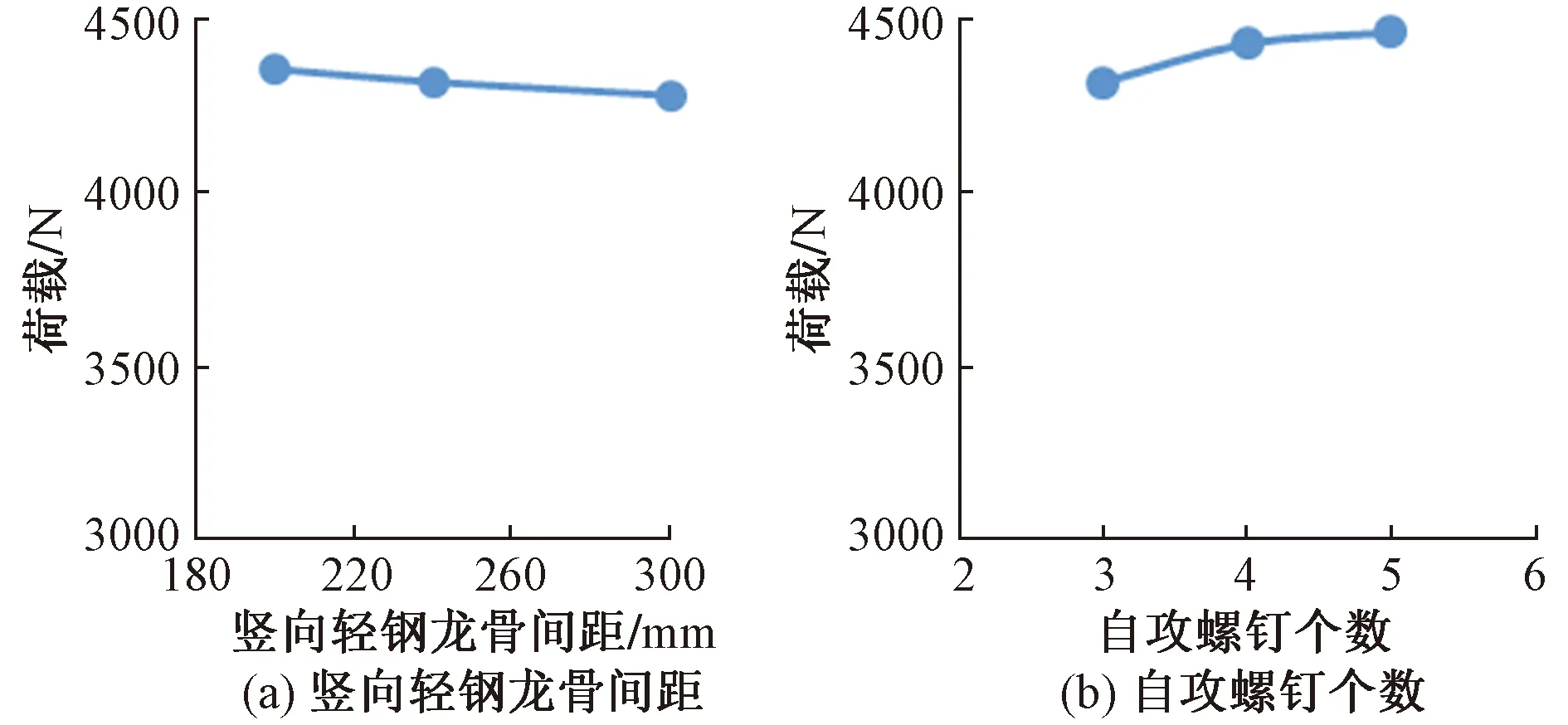

由表4中SLA组试件及图11(a)可知,墙体连接的承载力随竖向轻钢龙骨间距的减小呈线性增加,但增幅较小。

图11 L型角铁连接试件极限承载力与影响因素关系曲线

(2)连接自攻螺钉个数影响分析

由表4中SLB组数据以及图11(b)可知,当螺钉由3个增加到4个时,墙体连接的承载力提高幅度为2.44%;而由4个增加到5个时,墙体连接的承载力提高幅度仅为0.63%。说明增加螺钉个数可提高墙体连接的水平极限承载力,但承载力提高速率随自攻螺钉个数增加呈下降趋势。

(3)竖向轻钢龙骨布置方式影响分析

由表4中试件SLA-2、SLB-1可知,改变竖向轻钢龙骨布置方式,墙体连接的水平极限承载力及对应各部件应力值基本相同。这说明轻钢龙骨布置方式对墙体连接的水平极限承载力影响不大。

3.2 试件荷载-位移曲线分析

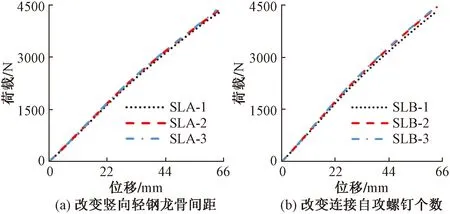

将上述试件计算分析所得水平极限承载力对应的梁顶位移列于表4。绘制各试件的荷载-位移曲线如图12、图13所示。

图12 异型角铁连接试件荷载-位移曲线

图13 L型角铁连接试件荷载-位移曲线

3.2.1 异型角铁连接

(1)改变竖向轻钢龙骨间距

由图12(a)中SYA组试件结果可知,其他条件相同时,减小竖向轻钢龙骨间距,能明显提高墙体及连接的抗侧刚度。但当竖向轻钢龙骨间距由240mm降低至200mm时,对墙体及连接的抗侧刚度的提高效果要优于300mm降低至240mm。

(2)改变异型角铁连接件个数

由图12(b)中SYB组试件结果知,当异型角铁连接件个数由2个增加到3个时,试件SYB-1、SYB-2荷载-位移曲线基本重合,对墙体及连接的抗侧刚度提高效果可忽略不计;而当异型角铁连接件由3个增加到4个时,试件SYB-3荷载-位移曲线斜率明显大于其他试件,墙体与连接抗侧刚度显著增加。说明其他条件相同时,改变异型角铁连接件个数,能提高墙体及连接的抗侧刚度,但需合理安排连接件位置(尽量靠近边侧),使连接件充分发挥约束作用。

(3)改变竖向轻钢龙骨布置方式

对比试件SLA-2、SLC-1结果可知,二者荷载-位移曲线基本重合;说明改变轻钢龙骨布置方式对墙体及连接的抗侧刚度基本无影响。

3.2.2 L型角铁连接

(1)改变竖向轻钢龙骨间距

由图13(a)中SLA组试件结果可知,其他条件不变时,减小竖向轻钢龙骨间距,相同荷载下试件水平位移略有减小。说明减小竖向轻钢龙骨间距可增加墙体及连接的抗侧刚度,但影响较小。

(2)改变L型角铁与钢梁连接自攻螺钉个数

由图13(b)SLB组试件结果可知,试件SLB-2、SLB-3荷载-位移曲线基本重合,试件SLB-2的斜率略高于SLB-1,即当自攻螺钉由3个增加到4个时,对墙体及连接的抗侧刚度的提升效果大于由4个增加至5个。说明其他条件相同时,增加自攻螺钉个数,对墙体及连接的抗侧刚度提高很小。

(3)改变竖向轻钢龙骨布置方式

试件SLA-2和SLC-1的荷载-位移曲线基本重合,说明改变轻钢龙骨布置方式对墙体及连接的抗侧刚度基本无影响。

4 结论

通过轻钢龙骨防火外墙的推覆试验和有限元模拟分析,对L型角铁连接和异型角铁连接两种连接方式与轻钢龙骨防火外墙抗侧性能的影响及其规律进行了研究,得出如下结论:

(1)对于轻钢龙骨防火外墙,采用L型角铁连接方式比采用异型角铁连接方式具有更高的水平抗侧承载力和变形能力,但采用异型角铁连接方式比采用L型角铁连接方式具有更高的抗侧刚度。

(2)对异型角铁连接的墙体,减小轻钢龙骨间距能提高墙体连接的水平极限承载力和平面内刚度;且竖向轻钢龙骨间距由240mm降低至200mm时,效果更加明显。对L型角铁连接的墙体,减小轻钢龙骨间距能提高墙体连接的水平极限承载力和平面内刚度,但效果均较差。

(3)对于异型角铁连接的试件,当单侧连接件个数由两个增加到3个时,墙体连接的水平极限承载力及平面内刚度基本不变,而单侧连接件个数由3个增加到4个时,墙体连接的水平极限承载力及平面内刚度显著提高。对L型角铁连接的试件,增加L型角铁与型钢梁连接自攻螺钉个数,能略微提高墙体连接的水平极限承载力及平面内刚度,且自攻螺钉个数由3个增加到4个时提升效果要优于由4个增加到5个。

(4)改变竖向轻钢龙骨布置方式,对墙体连接的水平极限承载力及平面内刚度无明显影响。

——平衡